散装水泥定量装车自动控制系统的设计与安装调试分析

2021-11-05刘蛟

刘 蛟

(葛洲坝石门特种水泥有限公司,湖南 常德 415302)

1 引言

随着我国建设规模的不断扩大,散装水泥车辆驾驶员为了能获得更大的收益,经常超过规定的载重,这种非法操作将给道路交通带来很大隐患。针对这一情况,道路监督部门颁布了一个非常严格的限制令,要求水泥运输车辆装车后总重量控制在49t以内。为了避免散装水泥运输车辆因超重超载而发生交通事故,从根本上治理超载问题,某水泥厂针对散装水泥装车设施进行了改造。为了使散装水泥车辆总重量控制在49t内,该水泥厂在水泥出厂装载区加装了地磅,对车辆实际装车重量进行实时监督,并制定严格的规章制度进行控制管理。采取上述措施后,尽管该地散装水泥车辆超载现象有了很大改善,但仍有少数车辆超载现象发生。经系统调查发现其原因是装载控制工人在手动操作过程中发生误判。车辆装载散装水泥时,下料速度很快,一般可达100~150kg/s,因此,装载时需时刻注意装载重量,如不注意就会造成装载重量超载甚至水泥外泄等情况。由此可见,尽管企业对控制车辆超载进行了基础设施改造,但却无法从根本上杜绝车辆超载,以及因超载造成的产品浪费、环境污染、人工工作量大等一系列问题,研发自动化散装水泥装车系统对当前行业发展具有重要意义。

2 散装水泥计量现状与问题分析

传统散装水泥的装载与计量程序分离,计量环节依靠地磅称重,但这种方法存在较大弊端,如地磅设备安装工程量大、费用投入大,且地磅称重采用传感器来实现,传感器有较高的故障率,一旦发生故障,就会严重影响正常生产作业。另外,传统散装水泥装载系统不能实现定量的连续装载,如果在装载过程中发生“放冒”现象,将会由于清理工作而影响生产效率。

随着科技信息化的飞速发展,目前使用的散装水泥装车系统在自动化、智能化等方面已远远落后于时代。操作人员在实际运行过程中工作环境恶劣,存在工作效率低、干扰因素多、人工强度大、易发生安全事故等缺点。另外,为避免在散装水泥装车过程中不能精确定量,经常采用单车重复装卸的方法,在一定程度上解决了超载问题,但工作量大、资源浪费、环境污染等问题成为制约水泥生产企业绿色、健康发展的主要因素。

3 散装水泥定量装车自动控制系统设计

3.1 系统方案设计分析

本系统设计的目的是避免由于系统中没有计量控制而出现装载超重现象,减少人工工作量,将该企业现有散装水泥装车系统的无计量装置改造为自动控制的形式,要求散装水泥定量装车自动控制系统能有效地将装载量控制在48.5~49t之间,并在装载后进行控制。

3.2 系统组成分析

为解决现有散装水泥装车系统无计量装置,本研究通过在散装发运系统中加装FB-CCM型科里奥利粉体定量给料秤(适用于P·O42.5水泥散装装车系统)的方法来实现水泥的定量装载。科里奥利粉体定量给料秤主要由SLVD手动单向螺旋闸阀、气动闸阀、流量控制电动调节阀、粉体流量计及配套组建装置等组成(见图1),通过该系统可以实现与中控系统的无缝连接。

图1 科里奥利粉体定量给料秤结构示意图

3.3 系统工作原理分析

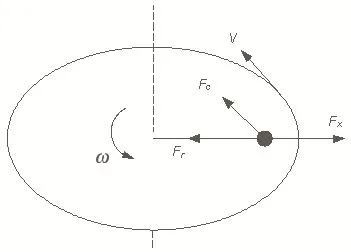

本研究中散装水泥定量控制装置系统的工作原理是将惯性力作用于测量轮上,从内向外转移到流量颗粒上,使整个系统中流量轮保持恒定的角速度做回转运行,流量颗粒随测量轮导片运行时对其中的扭矩进行测量,通过扭矩、力矩、科里奥利惯性力三者的关系,计算出扭矩与物料的质量、流量的关联。因此,科里奥利粉体定量给料秤原理与物料的质量流量有直接关系,质点在进行匀速转动参照系中作相对径向运动时,所受的力可视为惯性离心力、向心摩擦力、科里奥利力三个方面(见图2),科里奥利力做切向运动,其矢量Fc表示为:

图2 科里奥利粉体定量给料秤受力分布

式中:m表示质点的质量;ω表示转动角速度(矢量);v'表示相对于转动参考系质点的运动速度(矢量)。其中,质点的运动根据参照系做均匀径向转动,因此,ω为恒定值,而质点任意位置的v'则为确定值,而且此值不会受质量因素的影响,由此可以证明,Fc产生的量值变化仅受质量的影响。在此基础上,通过精确地测量Fc数值就可以计算出准确的物料流量。

根据物体在均匀转动参照系中与科里奥利力的关系,在科里奥利粉体定量给料秤中增加测量盘,其目的是:测量盘上径向分布数块、叶片、盘的匀速回转参数,物料下落到测量盘中心时,其运动方向发生改变,将会被测量轮的导向叶片所捕获,并在离心力的作用下呈现出由叶片向外缘的运动形式。物料在运动过程中,主要受到径向摩擦力Fr、反向离心力Fx、沿切向的科氏惯性力Fc,其中,沿切向的科氏惯性力Fc将产生反作用运动的转矩M,而其他两种力则不会产生反作用力矩,转矩M的计算方式表示为:

式中:R表示测量盘的半径(m)。

由于ω为恒定值,转矩M与质量流量成正比关系,此时,物料颗粒间或与测量轮间产生的摩擦可以忽略,且对计算结果无影响。

此时,通过计算测量轮可得出物料的质量流量Q:

4 散装水泥定量装车自动控制系统安装调试

2020年7月初,该企业对原有散装水泥装车系统进行改造升级,正式投入运营。对新系统的计量数据和汽车衡计量数据进行长期的多车次对比:第一阶段(首次运行10d),新系统初始流量系数设定值为0.738,对比分析发现,汽车衡计量数据均高于科里奥利粉体定量给料秤,两者的统计重量差值>1t,经计算,误差值>1%,也有多次出现单次最大误差值>2%的情况;第二阶段(运行11~15d),将流量系数调整为0.745后发现,虽然汽车衡计量数据与科里奥利粉体定量给料秤数据差值相较于第一阶段有所降低,但重量差值仍>1t,误差值普遍>1%;第三阶段(运行16~40d),将流量系数调整为0.747,该阶段汽车衡计量数据与科里奥利粉体定量给料秤数据仍具有差值,但多数偏差低于300kg,较多情况下重量差值>1t,误差值>1%;第四阶段(运行41~60d),将流量系数调整为0.752后,汽车衡计量数据与科里奥利粉体定量给料秤数据呈现为负值偏差,误差值基本能够保持<1%;第五阶段(运行61~65d),将流量系数调整为0.756,汽车衡计量数据与科里奥利粉体定量给料秤数据均达到较小的正偏差,且误差值基本能够保持<1%;第五阶段完成后至今,流量系数设定为0.754,汽车衡计量数据与科里奥利粉体定量给料秤数据正负偏差均有发生,但误差值均<1%。因此,该状态是散装水泥定量装车自动控制系统参数的最佳状态。

经实际稳定运行情况表明,数据调整后,系统运行数据未发生较大变化,并能保持稳定的计量效果。另外,本系统能实现解锁散装装车与计量的连锁控制,避免了散装水泥装载完毕后系统自行停止除尘器等设备,在等待下一辆汽车装载过程中造成漏斗、管道粉尘外泄。采用这种单独控制的方式,可有效避免水泥浪费和对环境的污染。

5 自动控制散装水泥定量装车系统优势与效果

5.1 系统应用优势

本系统设计计量输送量可达250m3/h,根据车辆容量大小,通过质量流量计、阀门及控制系统可实现设定相应重量,系统即可自动运行,无需人工干预。本系统适用性较强,可用于散装水泥的连续计量装载,能实时反馈、显示水泥的质量流量,且不受上、下区域气压的干扰,理论计量精度≤±1%,具有较强的稳定性和可靠性。系统经专业机构校准检测,可达到国家标准。

5.2 系统应用效果

本次研究对散装水泥定量装车自动控制系统的改造极为方便,秤体安装高度仅为700mm,不会对现有装置、设备产生影响,整体改造周期短。本系统改造完成后,可对散装水泥装载进行精确控制,在系统中设定相应的装载量,就能实现放散阀门的自动操控,达到精确定量装载的目的,提高了装料效率,避免出现重复装载、物料浪费等情况。可确保散装水泥定量装车自动化过程稳定,不会因控制不当而产生粉尘外泄,提升对环境的保护。在系统改造阶段,成本投入较少、安装方便,整体改造时间只需1~2d,后期维护方便,装载过程极其平稳,不会出现以往装车时物料忽大忽小的情况。智能物流一卡通系统的应用,可减少工作中的漏洞,对企业的信息化建设有重要意义。总之,散装水泥定量装车自动控制系统的改造,可以显著提高企业的社会、经济效益和价值。

6 结语

随着我国社会基础建设规模的不断扩大,散装水泥依托低成本、绿色环保等优势得到了业界的广泛应用,但由于散装水泥装载车辆属于重型工程车辆,道路交通检查尤其严格,因此,自动控制散装水泥定量装车系统的应用对于定量装车和保障道路安全具有重要意义。本研究中的散装水泥定量装车自动控制系统改造成本投入少、安装方便、改造时间短,而且后期维护非常方便,散装装车重量误差≤1%。它通过直接设定装车量,自动关闭放散阀门,一次定量灌装到位,提高了散装发运效率,减少环境污染,运行至今已为企业带来巨大的经济效益。