起吊设备绳轮用双列满装圆柱滚子轴承的优化设计和应用技术

2021-11-05易帅

易 帅

(洛阳巨创轴承科技有限公司,河南 洛阳 471000)

1 前言

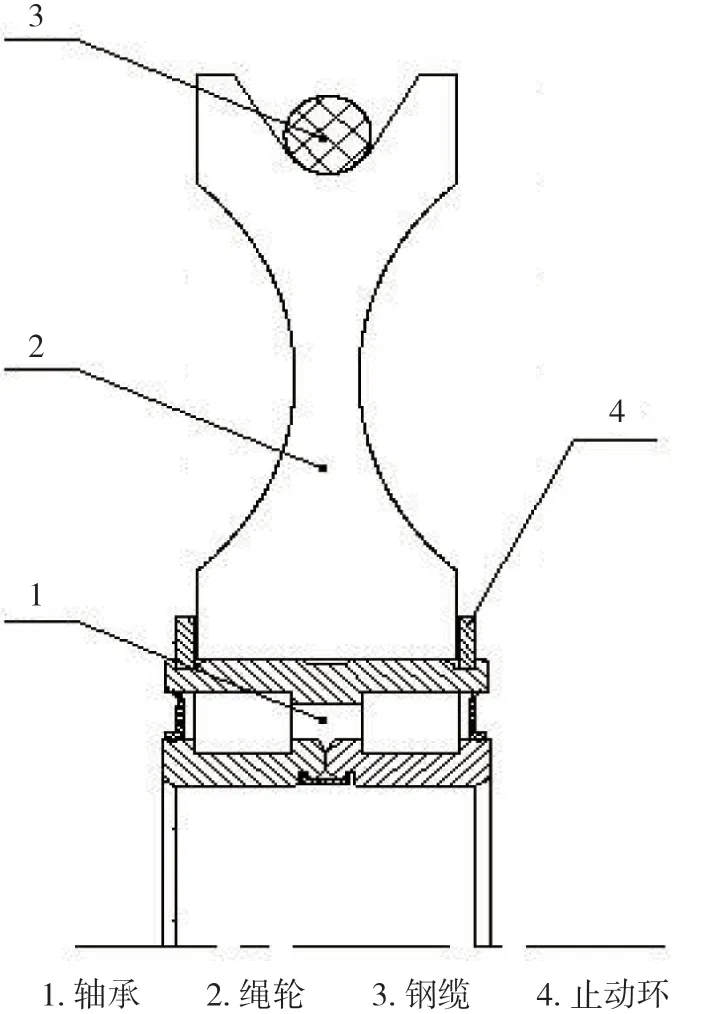

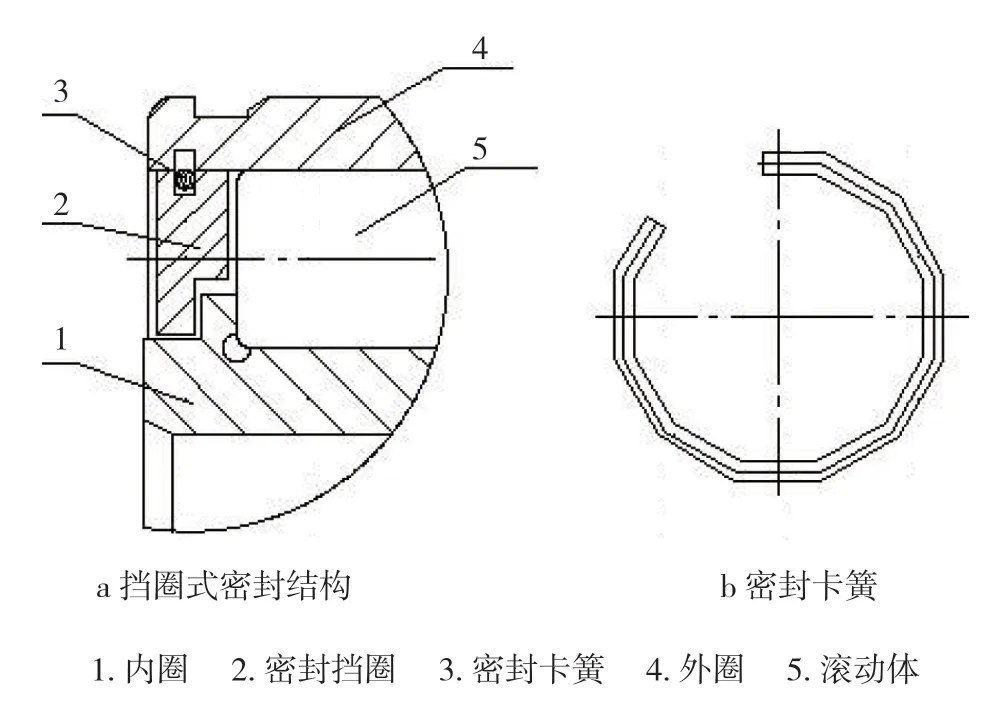

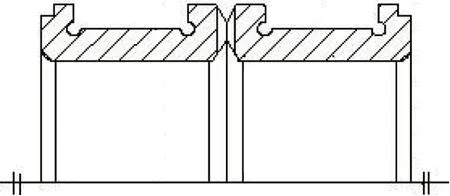

起重设备是一种空间运输设备,完成重物的移动,绳轮是起重设备中的主要零部件。单个绳轮及绳轮轴承安装结构如图 1 所示,轴承安装在绳轮内孔中,两侧用止动环固定。钢缆缠绕在滑轮槽内, 起重设备工作时, 重物重量由钢缆承受,因此物体重量通过钢丝绳和滑轮直接传递给轴承。绳轮轴承空间结构紧凑,但由于其工况特殊,需要轴承能承受较大的径向载荷,同时还可承受双向轴向载荷。为提高其使用寿命,减少维护,通常需要轴承两侧自带密封结构[1-3]。

图1 起吊设备绳轮结构

2 绳轮轴承结构

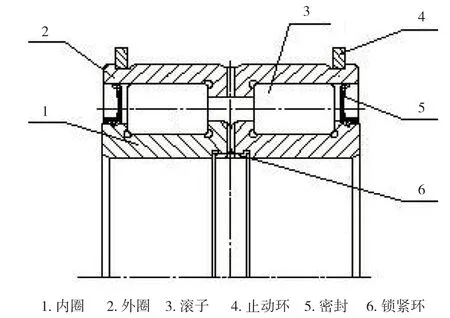

通常绳轮轴承为 NNF 双列满装圆柱滚子轴承, 结构如图 2 所示,由一个双滚道外圈、两个单滚道内圈、两个端面密封、若干圆柱滚子和一个锁紧环组成,双滚道外圈外径上带有两个安装轴向定位止动环的止动槽。通常绳轮轴承内圈比外圈宽 1mm[4]。

图2 绳轮用双列满装圆柱滚子轴承结构

轴承装配时,外圈、内圈、滚子和密封组装好后,由锁紧环将两个内圈圆周方向锁紧,防止轴承散套,同时还要保证锁紧环与轴承内圈不产生相对旋转,从而防止两个零件上的油孔错位。

3 出现的问题

3.1 轴承制造问题

由于绳轮轴承特殊的结构,其内圈由两个单滚道内圈组成, 轴承装配后为防止两内圈分开,通常用锁紧环将两个单滚道内圈圆周方向锁紧。

锁紧方式主要有两种,一种是由通用 65Mn等弹簧钢材料制造的弹性锁紧环进行锁紧,锁紧环尺寸比内圈槽口的尺寸略大,有开口,通过弹性变形扣入内圈的环形槽中,从而起到锁紧两内圈的目的。但是由于锁紧环淬火后变形较大,尺寸难以控制,往往会导致锁紧环与轴承内圈产生相对旋转,使两个零件上的油孔产生错位。而且锁紧环弹性有限,在搬运、运输和安装过程中经常会出现轴承散套。另一种是由环形薄钢板通过专用模具将薄钢板两端挤压在内圈内径的环形槽内,将两内圈锁紧。但此方法需要专业模具,不同尺寸轴承模具不同,且冲压力、冲压深度全靠人工掌握,可靠性低, 经常出现轴承散套的情况,更重要的一点是冲压过程中锁紧环容易出现椭圆变形,如图 3 所示,严重的会引起锁紧环凸出内径面,导致无法安装。

图3 锁紧环变形凸出内径

3.2 轴承安装问题

轴承外径与绳轮内径为过盈配合,用户通过压力机将轴承压入绳轮内孔。轴承在压入滑轮内孔时,若操作时轴承与绳轮发生倾斜,通过压力机强行压入时,轴承的倒角起不到压装引导作用,歪斜的轴承外径倒角将滑轮内径啃伤掉块,如图 4 所示,如果倾斜严重甚至可将滑轮撑裂。

图4 轴承安装时绳轮内径擦伤

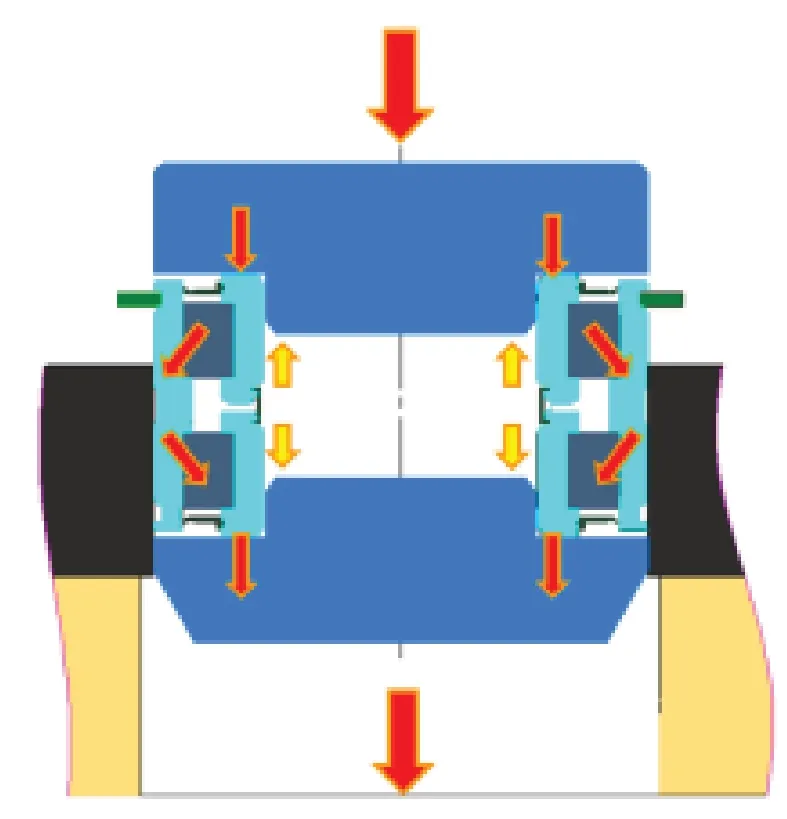

另外,轴承压装时,压力机通过模具或垫块与轴承端面接触,其安装示意图如图 5 所示。

图5 绳轮轴承压装过程

由于轴承内圈比外圈宽 1mm,压装时上作用力作用在内圈上,未接触外圈,然后通过第一列滚动体将力传递到外圈,外圈挡边再通过第二列滚动体将力传递到另一内圈。滚动体在压装过程中传递了压装力,此现象应极力避免。另两内圈在安装过程中均受压装力,两内圈的作用力会使锁紧环脱开而无法复原,甚至导致轴承散套。

3.3 轴承使用过程中问题

轴承使用时主要易出现以下不良状况:

(1)轴承与绳轮倾斜,轴承端面密封圆周方向会有部分密封与套圈脱开,且在提升重物受力时倾斜严重,密封脱开变大,如图 6 所示,绳轮轴承端面密封出现漏脂现象。

图6 轴承端面密封漏脂

(2)绳轮轴承倾斜或两列游隙相差较大,会出现轴承偏载受力,有一列滚动体受力较大。两列滚动体转速不同可能会引起两内圈错位或相对运动,造成锁紧环松动等问题,从而导致轴承早期失效。

(3)轴承安装时通过滚动体受力,容易引起滚动体和挡边出现损伤,两内圈受力会造成两内圈之间的锁紧环锁紧装置松动,严重的会在轴承工作时导致轴承散套。

(4)安装后轴承外径两侧与绳轮过盈量不同,造成整套轴承内径椭圆,轴承内孔安装在销轴上时较困难。

4 轴承的优化设计

从双列满装圆柱滚子轴承的结构,结合轴承实际加工及用户安装使用情况,对轴承密封结构进行优化。通过密封结构的轴向定位取消了两内圈之间原有的锁紧环联结,并对绳轮轴承的安装方式进行改进,降低加工及安装难度,提高轴承的使用寿命。

4.1 轴承结构优化

根据绳轮轴承使用情况及绳轮轴承的结构,主要从轴承密封结构及通过密封轴向定位对两内圈联结方式进行优化改进。

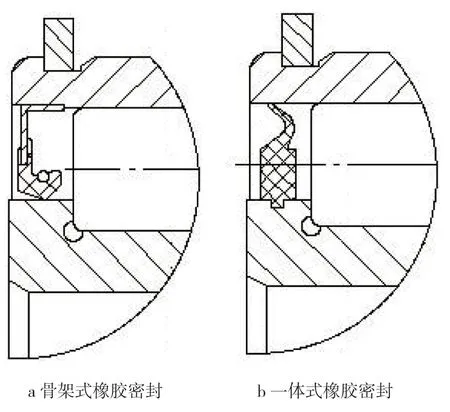

绳轮轴承双侧均带密封,密封位于内圈挡边与外圈滚道之间。常见的密封为橡胶密封结构,如图 7 所示。

图7 绳轮轴承常见密封结构

骨架式橡胶密封,骨架与外圈滚道过盈配合,密封唇与内圈挡边接触,橡胶内的骨架使密封具有较好的刚性。一体式橡胶密封,密封唇与外圈滚道接触,橡胶密封内径的凸出安装在内圈挡边的密封槽内,密封为一体式结构,具有较低的成本,其材料颜色若为浅色,也可观察轴承内部情况。两种结构密封均由密封唇与轴承套圈接触起到密封效果,当轴承内外的温差、压力差较大或轴承安装倾斜时,在轴承提升重物工作时会出现漏脂现象。

为减少轴承倾斜、内圈联结对密封效果的影响, 对密封结构进行改进, 采用钢制挡圈式密封,如图 8 所示。

图8 优化后的绳轮密封结构

钢制挡圈式密封由密封挡圈和密封卡簧组成,密封挡圈外径面和轴承外圈滚道相对应处均设置有密封环形槽,密封卡簧为开口式正多边形结构,安装在密封挡圈和外圈滚道的密封槽内,正多边形密封卡簧一部分卡在外圈槽内,一部分卡在密封挡圈槽内,进而将两者联结在一起[5]。正多边形密封卡簧、外圈和挡圈密封槽的具体参数可根据文献[5]计算。

轴承内圈挡边及密封挡圈内径处均设计成台阶状,两台阶相互贴合,其贴合处径向和轴向均存在一定的间隙,从而形成简易迷宫密封,其间隙根据轴承尺寸依照机械设计手册迷宫密封间隙设计[6-7]。

4.2 内圈联结方式优化

绳轮轴承装配时用锁紧环在轴承内径处将两个单滚道内圈圆周方向锁紧,锁紧时需要专业模具伸入轴承内径处,将锁紧环两侧挤压在内圈锁紧槽内。 实际操作时冲压力、 冲压深度全靠人工掌握,可靠性低,经常出现锁紧环变形,工作时两内圈相对转动引起锁紧环松动,甚至轴承散套的情况。

由于钢制挡圈式密封中密封卡簧将轴承外圈和密封挡圈联结在一起,而密封挡圈上的台阶和内圈挡边上的台阶相配合,起到轴向和径向限位的作用,挡圈式密封装配进而可间接地将轴承两内圈联结在一起。

针对改进后密封结构可间接联结两内圈这一特征,将两单滚道内圈改为“裂纹吻合型”联结。所谓裂纹吻合型联结就是:内圈在装配之前是按双滚道内圈进行加工,在轴承装配时通过液压或其他设备,沿内圈对称中心线将内圈圆周撑裂或拉裂,变成两个单滚道内圈,然后将两单滚道内圈沿断裂处的裂纹相互吻合装配。其内圈结构如图 9 所示。

图9 优化后的轴承内圈结构

为使内圈圆周撑裂时简单易操作,如图 9所示, 在两滚道之间中挡边中部圆周方向设置一“V”形槽,与之相对的内圈内径处同样有一“V” 形槽, 两“V”形槽的中心线与内圈的中心线重合,槽深应保证:两“V”形槽槽底之间的距离在 2 ~ 3mm。“V”形槽中部圆周方向均布 4 个或 6 个油孔,在内圈圆周撑裂时,通过“V”形槽中的油孔,将双滚道内圈沿“V”形槽槽底圆周撑裂或拉裂,从而成为两个单滚道内圈。

此内圈联结方式,在轴承装配后,两半内圈沿断裂处的裂纹相互吻合后,利用裂纹的无规则性,裂纹吻合会阻止两内圈发生相互转动,起到定位的作用。但内圈裂纹联结是基于轴承密封结构对两内圈轴向限位、间接联结的前提下,若采用其他密封结构还需考虑内圈装配限位的问题。目前采用此密封结构及内圈联结方式的轴承已在某单位 1 600T 全地面起重吊滑轮上得到应用。

5 轴承的应用技术

5.1 轴承安装

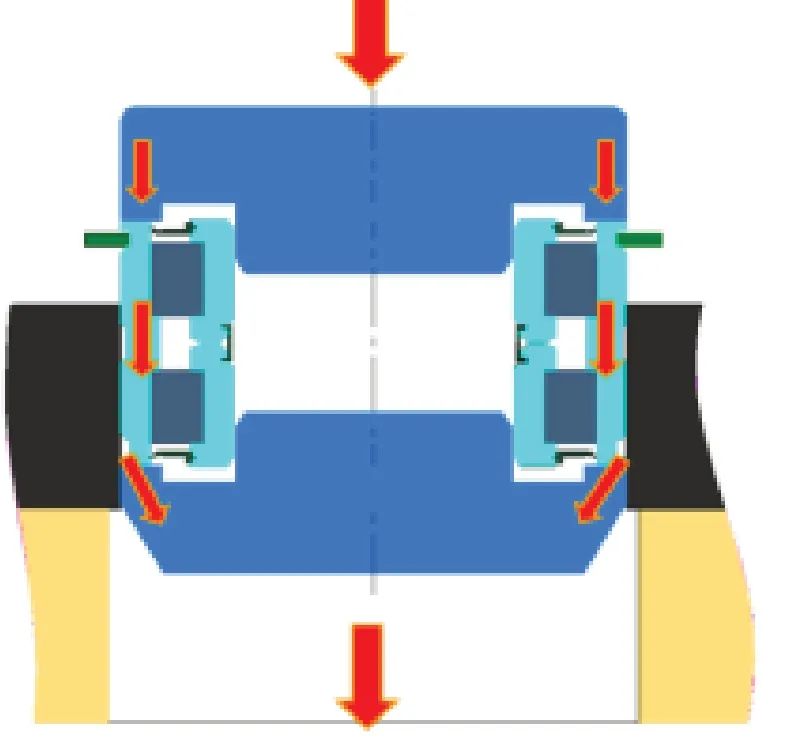

由于轴承内圈比外圈宽,原压装时模具与内圈端面接触,压装力通过内圈、滚动体传递,为避免此现象,对安装模具进行改进。改进后的绳轮轴承安装过程如图 10 所示。

图10 改进后的轴承压装过程

对压装用模具进行改进,使模具压装时避开轴承内圈端面,直接与外圈端面相接触,只通过外圈受力将轴承压装到绳轮内孔中。通过压装模具的改进, 可避免压装过程中滚动体、 内圈受力,且对轴承密封及内圈的联结件均无影响,保证了轴承的可靠性。

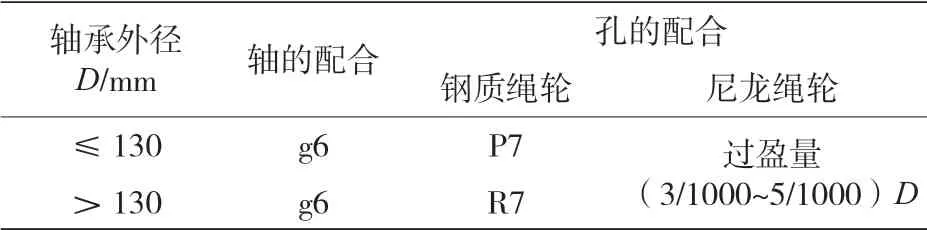

5.2 轴承配合

绳轮轴承外圈与绳轮过盈配合,内圈装在销轴上为间隙配合,工作时外圈旋转,不同的轴承尺寸及绳轮材质,轴承应该选用不同的配合,配合选择如表 1 所示:

表1 绳轮轴承与轴和孔的配合

5.3 游隙选择

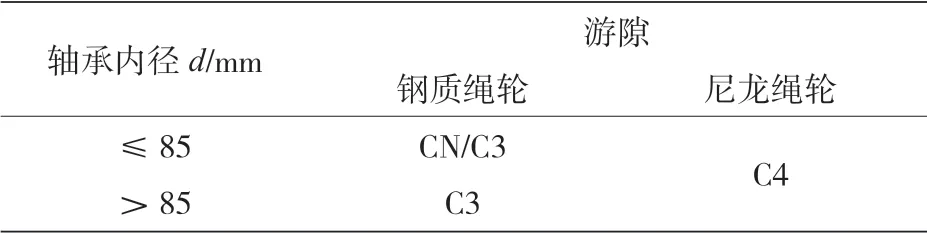

不同轴承尺寸及不同绳轮材质,轴承与绳轮装配后过盈量对轴承游隙影响不同。根据绳轮材质及轴承尺寸不同其游隙可按表 2 选取:

表2 绳轮轴承径向游隙组别

6 结束语

密封型双列满装圆柱滚子轴承广泛应用在起重设备绳轮上,由于其特殊的结构,内圈需要紧固联结,在轴承加工装配、用户安装使用过程均易出现问题从而影响轴承寿命。本文针对轴承结构及安装使用中出现的问题,对两内圈联结方式、轴承端面密封等进行了优化改进,降低了轴承加工难度;改进了绳轮轴承的安装过程,避免因安装不当造成轴承的早期失效; 另介绍了轴承与绳轮及轴的配合和轴承游隙的选择。通过这些措施,保证轴承的使用可靠性,提高了轴承的寿命。