某圆柱滚子轴承卡滞问题的分析及改进措施

2021-11-05崔静伟

陈 群,崔静伟

(1. 中国人民解放军第5701工厂,四川 成都 610043;2. 洛阳轴承研究所有限公司,河南 洛阳 471039)

1 前言

轴承是机械传动系统中最关键的零部件之一,某型号发动机用圆柱滚子主轴承在高温、高速和重载条件下工作,轴承采用环下喷油冷却润滑,工作条件十分恶劣。发动机主轴系统对这类轴承提出了极高的要求,因此对于这类轴承的研究是国内外各个轴承公司需要重点关注的问题之一,以满足发动机主轴承特殊的工况要求[1]。本文针对某型号发动机用圆柱滚子主轴承在安装内圈组件时,运转出现卡滞的问题进行分析,通过对轴承结构的改进设计,严格控制加工精度,使改进设计后加工的轴承满足了主机的使用要求。

2 问题描述

该型号轴承的结构为:内圈双挡边、内径和滚道的越程槽处分别均布圆周方向油槽和径向进油孔,且内圈一端带有拉拔槽、外圈无挡边的圆柱滚子轴承。轴承套圈和滚子采用耐热钢材料,保持架材料为合金钢。主机装配过程中,在安装轴承内圈组件(由内圈、保持架和滚子组成)时,当轴承内圈在 96kN 的轴向压紧力作用下压紧后,出现了滚子与滚道卡滞,轴承运转不灵活的故障,这对轴承的使用来说是绝对不允许的。

3 问题分析

针对该型号轴承出现的问题,通过讨论和分析,对发生故障的本批次轴承进行排查和梳理,根据轴承产生故障的可能性因素,列举出故障树。经过仔细研究和论证,确定从设计结构和加工精度入手,分析轴承内圈组件安装压紧后滚子卡滞故障产生的原因。

3.1 设计结构

圆柱滚子轴承在设计方法上已经很成熟,根据轴承要求达到的最佳性能,在外形尺寸和主参数确定的条件下,可以对轴承内部进行优化设计和性能验算。基于该型号轴承出现安装后滚子在内圈中出现卡滞的问题,通过对原来轴承内圈设计参数与国外同类型的产品进行比较,发现国外同类型轴承内圈退刀槽尺寸较小,退刀槽尺寸、内圈挡边设计与国外同类型产品差异较大[2-3],这些差异不能排除是轴承产生卡滞的原因之一。

3.2 加工精度

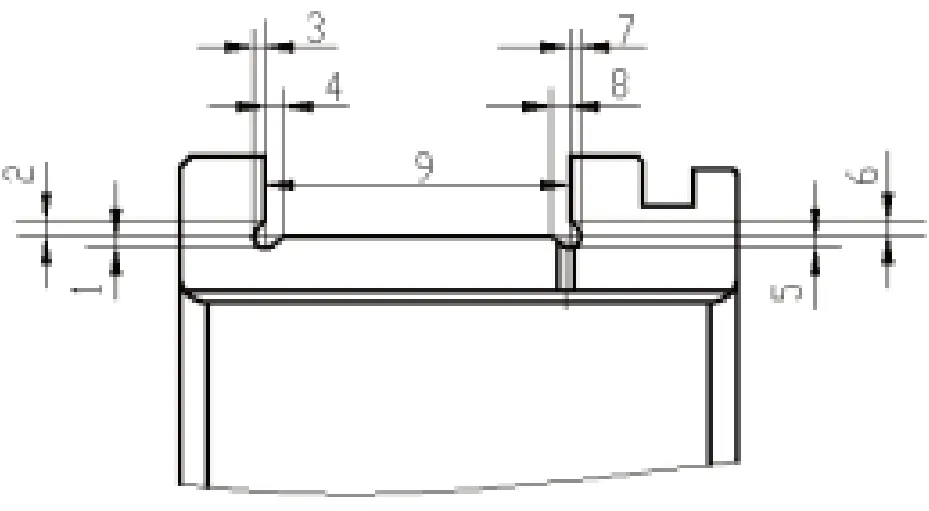

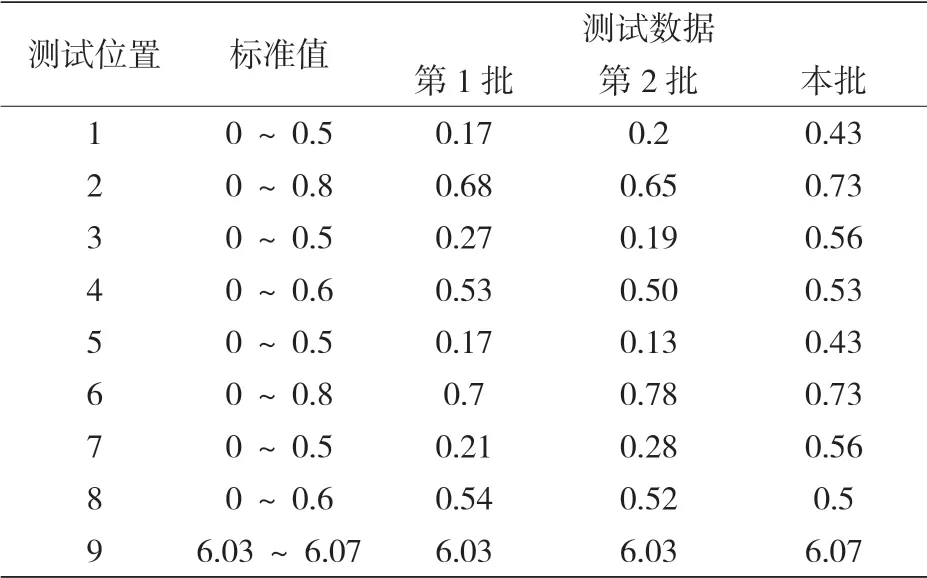

为了检验轴承加工精度与图纸设计尺寸的一致性,对该轴承内圈的关键尺寸进行产品尺寸复检。根据理论分析结果,退刀槽的尺寸大小对轴向载荷下滚道两挡边间的宽度及承载影响最大。对该型号轴承取三个批次各一件,对轴承内圈进行轴向剖切处理,内圈剖切测试的尺寸位置如图1。剖切后,退刀槽尺寸测量的结果见表 1。

图1 测试的尺寸位置

表1 检测结果 mm

从表 1 分析可以看出:该批轴承内圈的退刀槽尺寸较第 1 批和第 2 批尺寸大。本批次测试位置 3(退刀槽底到挡边轴向距离)的测试值为0.56mm,超出上限值(0.5mm)0.06mm,制造精度超差。该尺寸影响挡边刚性,尺寸越大挡边刚性越差。同时本批次轴承滚子与内圈挡边的实际轴向间隙比第 1 批和第 2 批轴向间隙要小,这些差异不能排除是轴承产生卡滞的原因之一。

4 问题验证

为了验证轴承内圈退刀槽尺寸对轴承内圈刚性的影响,特别进行了仿真计算与试验,以分析这些因素的影响程度。

4.1 仿真计算

(1)建立模型

根据产品图纸建立轴承内圈零件的三维模型,如图 2 所示。在图中 A 面添加固定约束,B 面施加周向载荷,不同退刀槽尺寸的示意图见图 3。约束与加载分别是与套圈与挡肩和压紧螺母接触区域,具体模型如图 4、图 5 所示。分析不同退刀槽尺寸、不同载荷(10 000N ~ 110 000N)下内圈两挡边的距离变化量。

图3 不同的退刀槽尺寸

图4 B面(拉拔槽端面)加载示意图

图5 A面加载示意图

(2)计算结果

在轴向夹紧力作用下挡边处的轴向位移云图如图 6 所示。从图中可以看出拉拔槽处的变形最大。

图6 套圈轴向变形云图

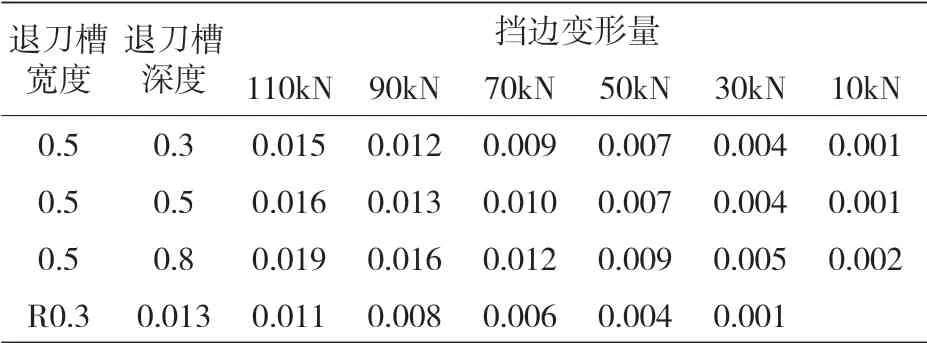

不同退刀槽尺寸和轴向夹紧力条件下,轴承内圈挡边变形如表 2 所示。从表中可以看出变形量与载荷近似成线性关系,退刀槽深度越大,其变形越大。表 2 中第 4 行数据为将退刀槽结构改为 0.3mm 圆倒角后的变形,略小于退刀槽对应的变形。

表2 不同轴向夹紧力下内圈挡边变形情况 mm

仿真计算时,为单边约束,计算另一边的变形量。实际情况是双边都有变形,所以计算值应乘以 2 倍。96kN 夹紧力下最大变形量达到了0.035mm。因此内圈在承受 96kN 轴向夹紧力时,滚道挡边将会发生变形,减小了滚道两挡边之间距离。

4.2 内圈挡边变形试验

采用三个未装配使用的本批次轴承内圈加软态芯轴,在压(拉)力试验机上进行“压力 — 变形”试验,验证轴承内圈轴向加载后滚道挡边变形情况。如图 7 所示,中间一个套圈为测试套圈,上下两个改制为测试垫圈,A、B 分别为测试点。

图7 套圈挡边轴向变形测试图

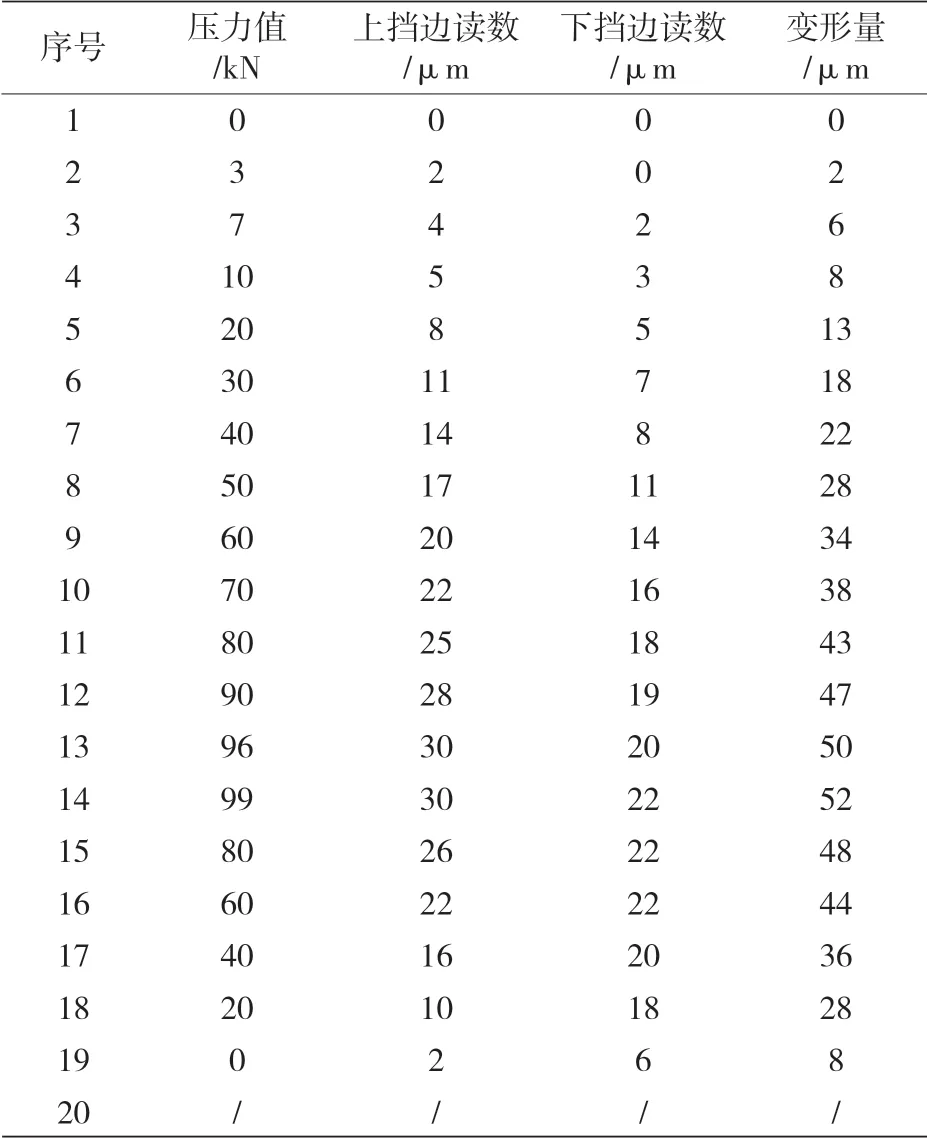

试验前将测试套圈加热套入测试轴中段,测试轴与测试套圈之间有 0.02mm 过盈。然后如上图将两改制套圈套入,保证测试轴两端面低于两改制套圈外端面。试验组件套在铜质防爆套内,试验时逐步分段加压,加到设定压力后保压五分钟进行下次加压。试验结构如表 3。

表3 试验数据

表 3 中上挡边读数加下挡边读数即为挡边变形量。考虑初始加载变形较大,加载初期采用较小载荷间隔,然后载荷间隔为 10kN。

通过仿真计算和内圈挡边变形试验可知:轴承内圈滚道两挡边间距离随着内圈轴向夹紧力增加,变形增加;同时还可以看到相同轴向载荷随着退刀槽尺寸增大,变形增加。轴向夹紧力 96 kN 时仿真计算变形为 0.035mm,若制造时退刀槽尺寸超差增大,变形也将增大。变形试验已验证 96 kN 时,本批次轴承内圈挡边变形可达0.05mm。

由此可见,当内圈组件安装轴向加载 96 kN夹紧力时,挡边变形消除滚子轴向间隙致使滚子卡死。因此,退刀槽尺寸设计不合理及制造精度超差是造成轴承内圈夹紧后滚子卡滞的主要原因。

5 改进措施

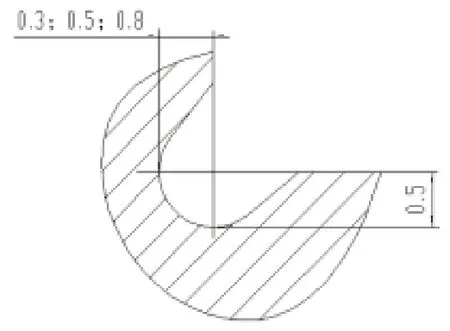

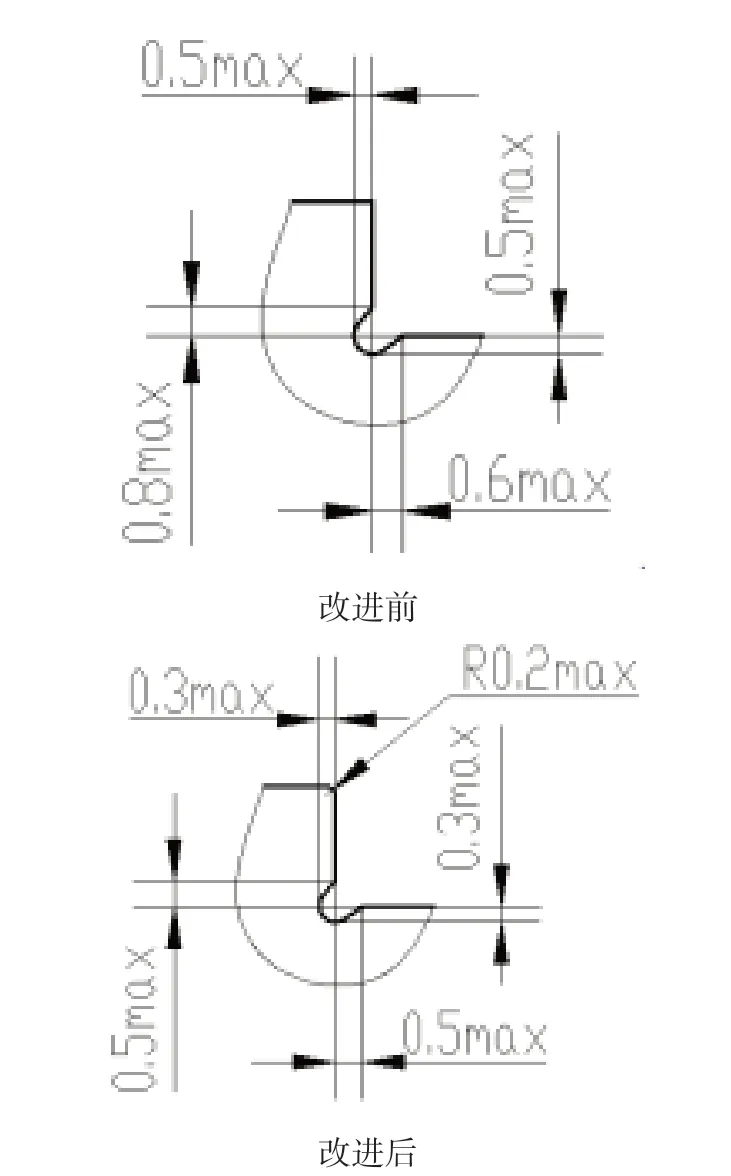

通过建立模型、仿真分析和试验验证,针对本型号轴承内圈退刀槽尺寸设计不合理以及制造精度超差,造成在安装轴承内圈滚子组件时,当轴承内圈在轴向压紧力为 96 kN 的作用下压紧后,出现了滚子卡滞,轴承运转不灵活的故障,对轴承内圈退刀槽尺寸进行改进,重新优化设计。改进前、后退刀槽尺寸如图 8 所示。

图8 内圈退刀槽改进图

改进前,退刀槽在挡边和滚道方向的深度均为 0.5max,宽度分别为 0.8max 和 0.6max;改进后,退刀槽在挡边和滚道方向的深度均为0.3max,宽度均为 0.5max,同时增加了挡边与内圈外径圆滑过渡的控制要求。

这种设计虽然增加了退刀槽车削加工及内圈滚道和挡边磨削加工的难度,但是从轴承的使用角度考虑,这是必须采取的措施。因为它增大了轴承内圈抵抗轴向载荷引起挡边产生过大变形的能力,使滚子与挡边不至于卡滞,同时它减小了退刀槽在滚道方向的宽度,相当于增加了内圈滚道的有效长度,使滚子与滚道处于有效接触,避免了滚子倒角边缘与滚道因滚道有效长度不足,或滚子受力承载不均而产生应力集中,使轴承过早丧失寿命[4-5]。

通过对该轴承结构退刀槽尺寸进行设计改进,采用改进结构再生产的轴承装机后没有出现滚子与滚道卡滞、运转不灵活的问题。

6 结论

通过对该轴承进行建立模型、仿真计算和内圈挡边试验分析,确定了轴承卡滞是由于轴承内圈退刀槽较大,内圈轴向刚性变弱,以及本批次滚子轴向间隙加严控制后间隙较小共同造成,以上诸因素导致内圈轴向受力变形后卡住滚子。

对轴承退刀槽结构尺寸进行设计改进,结合生产设备改进加工工艺,生产过程中严格控制退刀槽加工尺寸精度以及滚子与内圈挡边的适当间隙。采用改进后的轴承内圈退刀槽结构,轴承再生产进行装机后运转良好,满足了主机的使用要求。