大型推力圆锥滚子轴承保持架设计改进

2021-11-05赵红霞丁世平

赵红霞,丁世平

(1. 银川能源学院,宁夏 银川 750105;2. 宁夏地质工程学校,宁夏 银川 750001)

1 前言

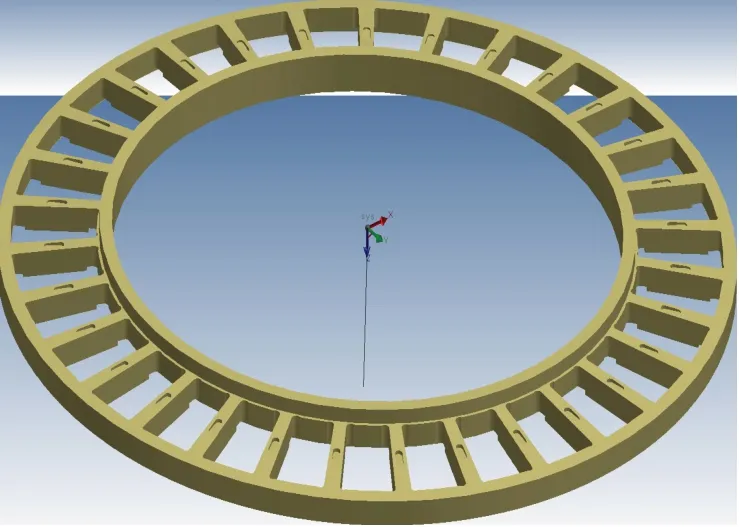

大型推力圆锥滚子轴承 927/351 Q/HCP6 用于石油钻井机械,其额定载荷为:Ca = 3 420kN 、Coa = 18 600kN,根据使用装机工况要求,滚动体与保持架成为一个组合件,便于安装、拆卸、维修,原保持架外观如图 1 所示。

图1 原保持架三维实体图

2 现有保持架情况分析

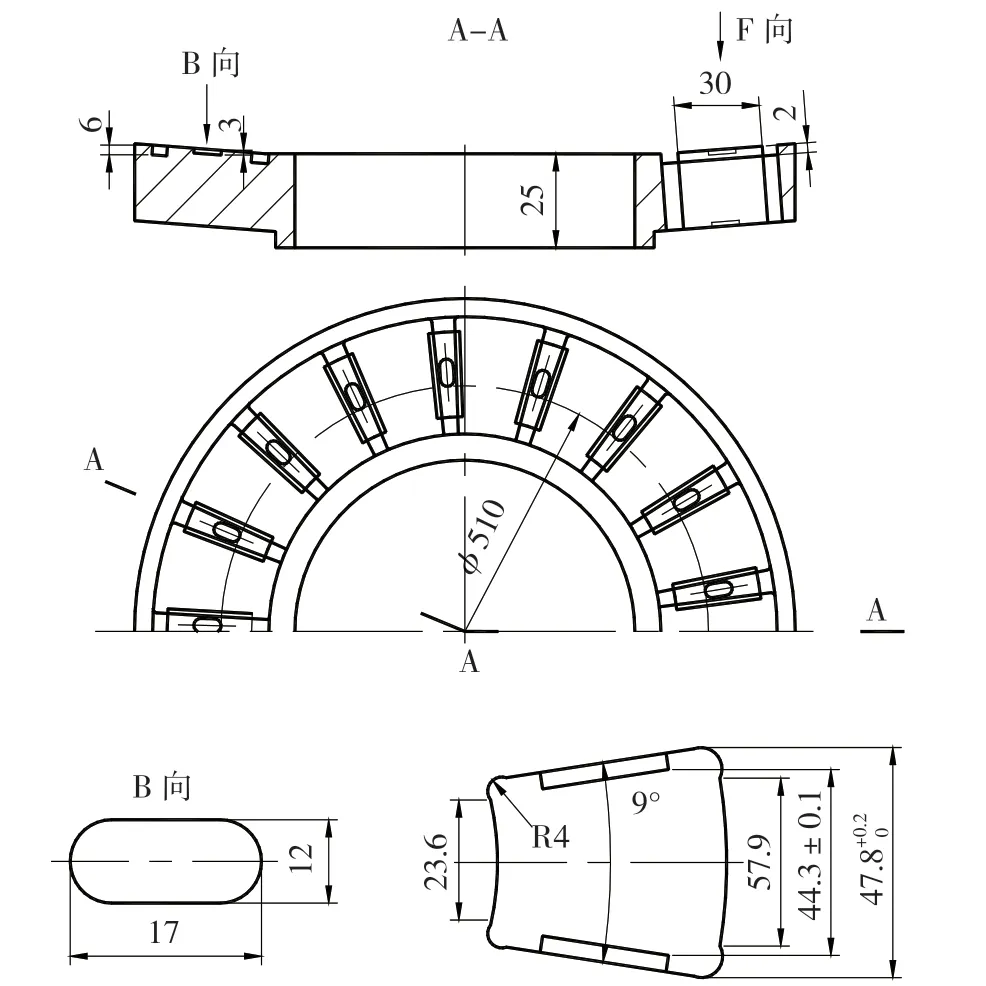

图 2 所示为改进前保持架结构设计图。

图2 更改前保持架

(1)根据客户的要求,保持架设计成为一个整体保持架,在保持架孔梁一端面设计一凸台,凸台厚 2mm, 长 30mm,以便托住滚动体。在保持架另一端面的孔梁上设计长 17mm、宽 12mm、深 2.5mm 的锁紧槽。装配时,设计一种扩张模具,利用模具锁紧冲头,用压力机压在孔梁中间的锁紧槽,使其向两边扩张,单边扩张量在0.2~0.3mm。必须保证这个扩张量,扩多了,锁紧槽周边的铜材料会有撕裂现象,扩少了,达不到锁紧要求。这种锁紧方式会有高点存在,所以不可靠。

(2)保持架是装完滚子后,用模具扩张锁紧槽,这时因为有滚子的影响,扩张模具不能精确定位,导致易出现扩偏现象,两边扩张的量不一样,造成滚动体锁不住,或者锁量小。增大扩张量时,有时会把锁紧点扩掉,造成废品;扩张量小,造成滚动体掉落;同时也造成了在同一保持架中,各个孔梁的扩张锁量不均匀的问题。扩张时保持架孔梁受外力冲击,还易造成保持架兜孔变形。

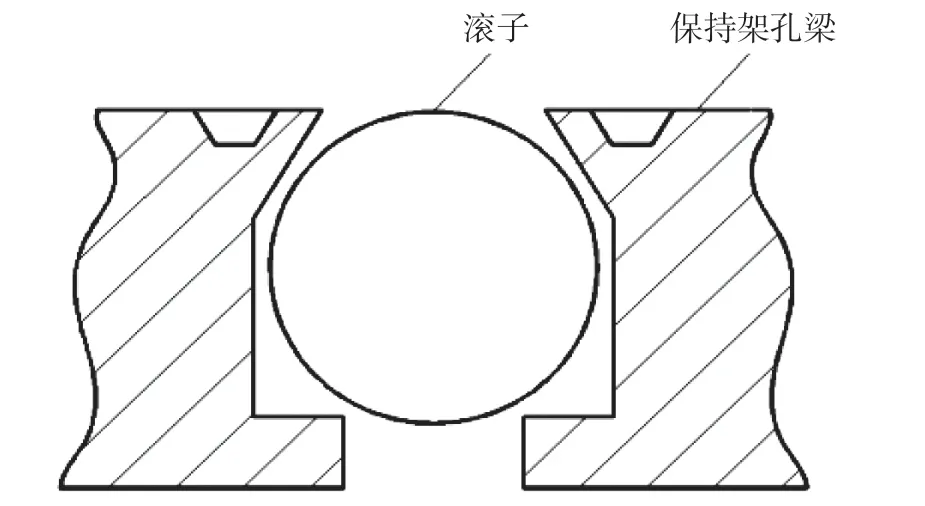

(3)在保持架的孔梁上铣锁紧槽,锁紧槽设计在孔梁中间位置,并且很短,只有 17mm,且宽度一致。而保持架孔是锥形孔,孔梁的宽度也呈锥形,造成锁紧槽靠近孔梁大端和小端方向的锁量不一致,扩张后对滚动体锁紧类似点锁,如图 3 所示,使滚动体在保持架兜孔内产生翻翘现象,对滚动体锁紧的不牢靠,在装配或装机过程中,有掉滚子的潜在风险。

图3 滚动体锁紧方式

3 改进后保持架结构

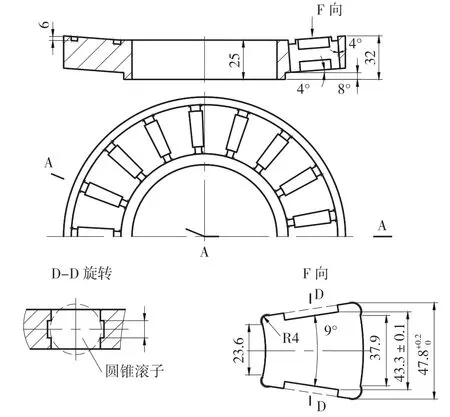

综上所述,对现有保持架结构进行了改进,改进后保持架结构如图 4 所示,具体改进:

图4 更改后保持架

(1)去掉端面锁紧槽,使保持架孔梁强度不发生改变,避免装配时扩张锁紧槽时,对保持架孔梁的冲击,避免造成保持架孔梁变形。

(2)将保持架孔梁单边加宽 0.5mm,利用加工中心在孔梁两内侧加工比滚子直径大0.5mm~0.7mm 的槽,并在孔的两端各留 10mm左右的空刀槽,这就使得孔梁上自带锁量。装配时,滚子上放橡胶皮,(以免压伤滚子)利用一套组装压模精准定位保持架,并将滚子均匀压入保持架兜孔中,此时,保持架对滚动体的锁量均匀,同时也避免了掉滚子现象的发生。

(3)之前锁紧长度最大是锁紧槽的长度17mm,改进后锁紧长度是兜孔长度减去两个孔梁越程槽(20mm)接近 50mm。滚动体在保持架兜孔中无翻翘现象发生,被锁滚动体的稳定性更好,在装配、装机过程中不会发生掉滚子现象,使保持架和滚动体组合件稳定性更好。

(4)改进前滚动体在保持架兜孔中轴向方向的游动量为 8~10mm,改进后的游动量为 3mm 左右,满足保持架和滚动体组合件设计需要。

(5)改进后的保持架首次加工 15 件一次试装成功,效果显著,达到设计改进目的,达到预期效果。

4 结束语

经改进后,此种产品首次加工 15 件,经检验各项技术指标达到设计要求。改进后保持架各项机械性能满足产品设计要求,在装配过程中,装配效率显著提高,减轻工作劳动强度,减少搬运次数,跟踪客户装机使用,无一掉滚子现象,满足装机、维修要求。在加工此规格保持架过程中,积累了丰富加工经验,此种自锁滚动的设计理念,可推广至同类产品设计中,提高轴承整体质量。