200 t/h污水汽提装置的运行总结

2021-11-05尹佳伟

尹佳伟

(中国石化集团金陵石化有限公司,江苏南京 210000)

中国石化集团金陵石化有限公司(以下简称金陵石化)为减轻污水处理厂的负荷和满足新建装置的污水排放要求,确保环保装置有一定的富余处理能力,对原80 t/h污水汽提装置进行扩容改造,新建200 t/h污水汽提及280 t/h氨精制单元,形成目前的200 t/h污水汽提装置。新装置于2019年8月1日一次开工成功。

1 污水汽提装置工艺原理

含硫污水是一种含有硫化氢、氨、二氧化碳、水的多组分溶液,在水中铵盐主要以NH4HS、(NH4)2S、(NH4)2CO3、NH4HCO3等组分存在。这些铵盐组分在水中主要处于化学、电离、相平衡之中,通过加热促进水解反应,加热蒸发的水蒸气又能降低气相中硫化氢、氨组分的分压,促进它们从液相向气相转移[1]。

200 t/h污水汽提装置采用单塔加压侧线抽出技术,从塔顶采出硫化氢和二氧化碳,塔底生产硫化氢、氨氮组分含量较低的合格净化水。侧线抽出的粗气氨经过三级冷凝(即“逐级降温降压,高温分水,低温固硫”),接着使用浓氨水来循环洗涤气氨中的H2S,使之生成氨硫化物加以去除。同时利用在一定条件下,氨和硫化氢共存时以结晶形式析出,去除残存的硫化物和有机物等杂质,得到高纯度氨气。最后氨气经过物理吸附后,在氨精馏塔内经过多次传质传热后由塔顶采出精制液氨。

2 工艺流程

含硫污水经脱气罐脱油除气后进入串联的2个污水大罐,沉降后的污水分2路进入汽提塔。塔顶采出酸性气供硫磺回收装置处理。侧线抽出的粗氨气经三级冷凝后进一步精制,即低温浓氨水循环洗涤、结晶、吸附氨精制,最后经氨水精馏制取液氨。氨水可供上游的常减压装置使用,液氨作为产品用于脱硫脱硝装置或外销。汽提塔塔底的净化水送至上游的常减压、加氢类装置回用,多余净化水送至污水处理厂处理。

3 装置运行及标定情况分析

污水汽提装置于2019年10月22日13∶00至10月25日13∶00进行72 h标定,标定期间按照进料量200 t/h(100%设计负荷)操作。此次满负荷状态下装置内各离心泵、空冷电机、换热器等关键设备运行平稳,各操作参数符合设计要求,同时装置在加工量、产品质量、能耗等方面均能够达到设计指标。

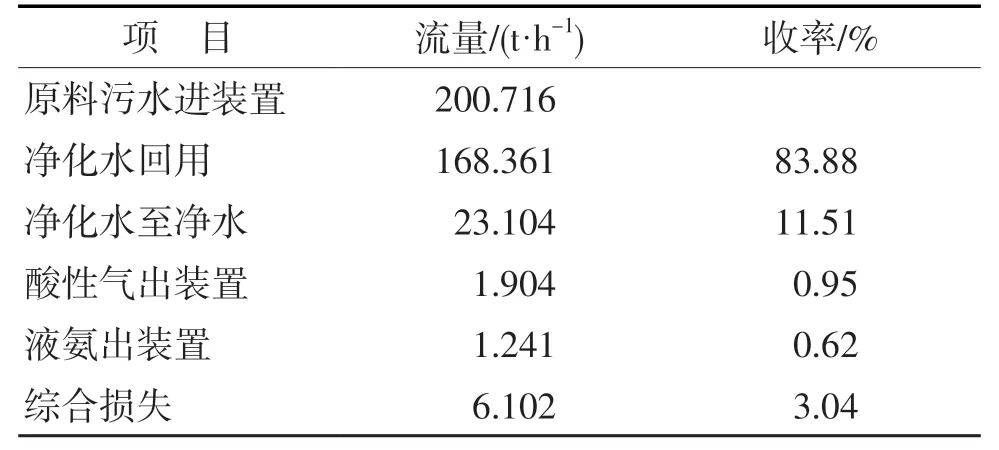

3.1 物料平衡

72 h标定期间装置物料平衡数据见表1,酸性气密度按1.56 kg/m3计算。

表1 装置物料平衡标定数据

由表1可以看出:在100%负荷标定期间原料与产品物料基本平衡,产品收率为96.96%,其中净化水收率为95.39%,酸性气收率为0.95%,液氨收率为0.62%。原料损失率为3.04%,物料损失主要在于生产过程中三分罐V1002/3罐底和氨精制塔T1002塔底含硫氨水排液所致。

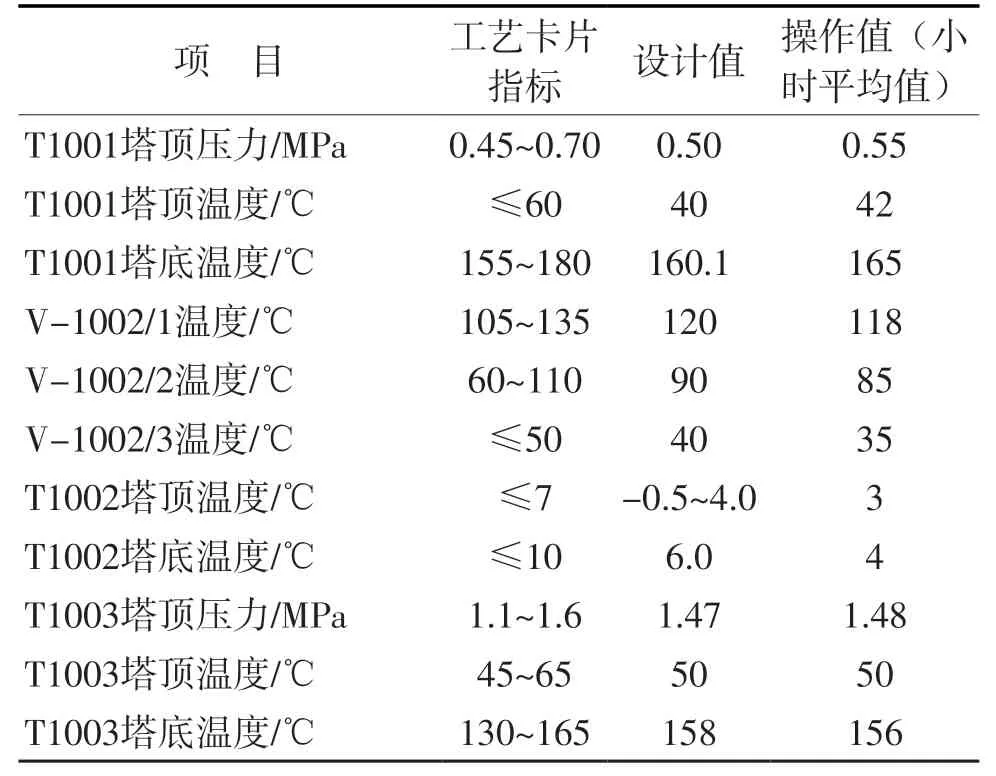

3.2 主要操作参数

72 h标定期间装置主要操作参数见表2。

表2 装置主要操作参数标定数据

由表2可以看出:标定期间装置主要操作参数与设计值相当,符合工艺指标,无偏差。

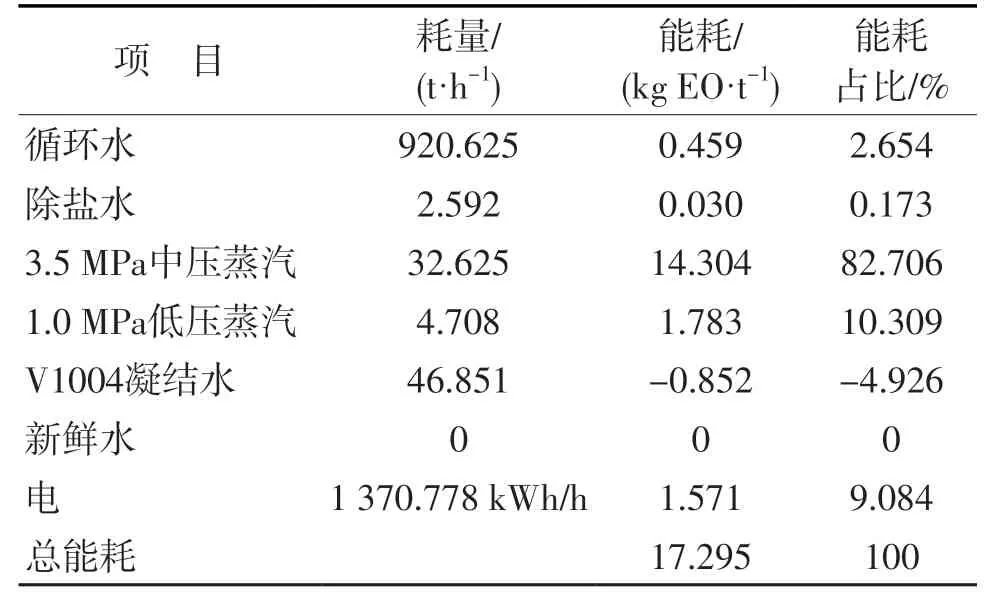

3.3 能耗

72 h标定期间装置能耗数据见表3。

表3 装置能耗标定数据

标定期间污水处理量为200.716 t/h,其中循环水、除盐水、中压蒸汽、低压蒸汽、凝结水、新鲜水、电的能源折算系数分别按0.1,2.3,88,76,-3.65,0.17,0.23计算。由表3可见:标定期间装置总能耗为17.295 kg EO/t,装置运行能耗主要集中于蒸汽、电耗、循环水三方面,其中蒸汽能耗占到整个装置能耗的90%以上,此次标定为装置以后的节能工作提供了基础数据。

3.4 原料及产品质量

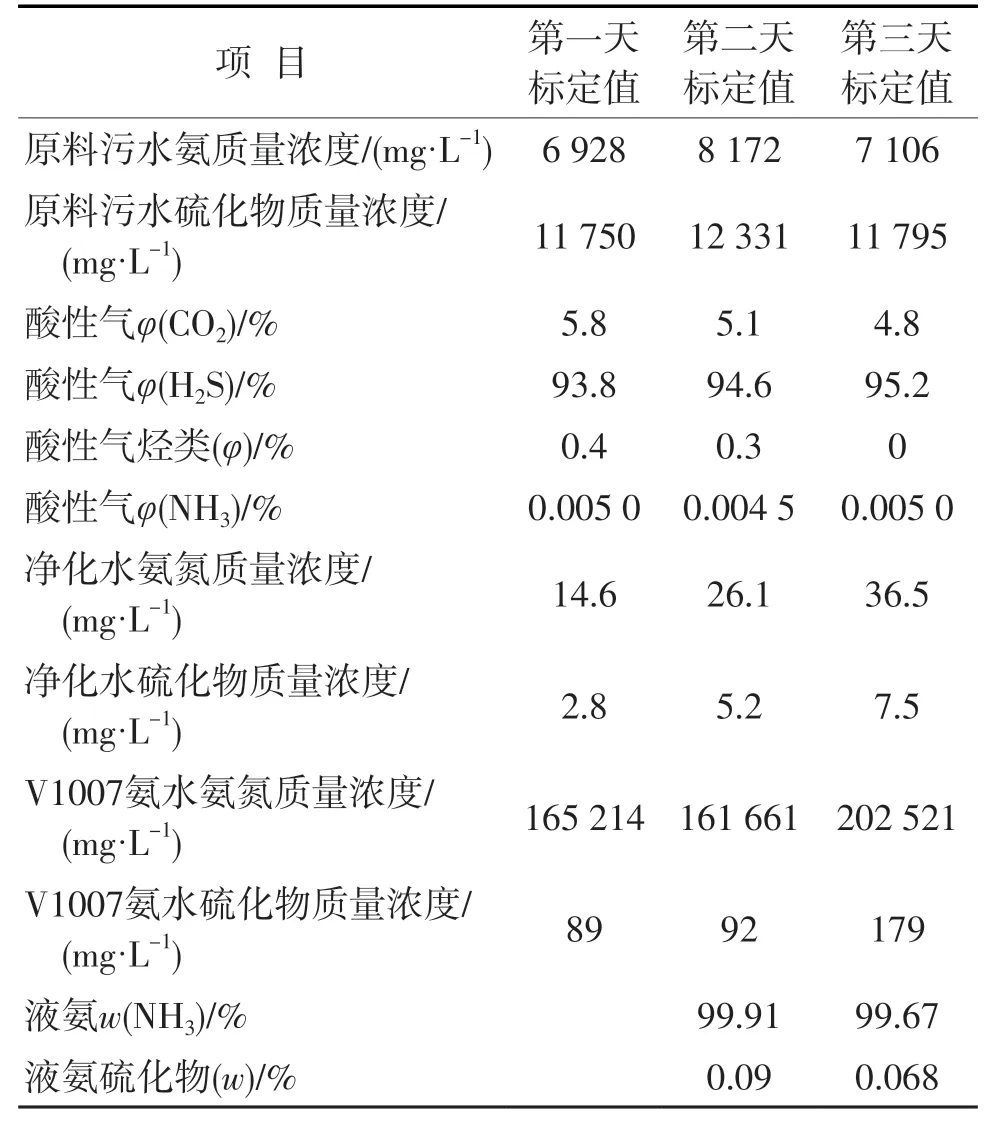

72 h标定期间装置原料及产品质量见表4。

由表4可见:此次标定对200 t/h污水汽提产出的酸性气进行了分析,其中硫化氢体积分数平均为94.5%,二氧化碳体积分数平均为5.23%,烃类体积分数平均为0.23%,满足下游硫磺回收装置处理要求。设计酸性气中氨体积分数不高于0.5%,标定期间酸性气中氨含量控制合格。产品净化水硫化物质量浓度平均为5.17 mg/L,低于控制指标值20 mg/L;氨氮质量浓度平均为25.73 mg/L,低于控制指标值50 mg/L,净化水中硫化物和氨氮含量全部控制合格。设计液氨中φ(NH3)≥99.6%,标定期间液氨中氨含量控制合格。

表4 原料及产品标定数据

4 装置存在问题

4.1 能耗偏高

根据标定数据分析,污水汽提装置能耗主要由蒸汽决定,占总能耗的90%以上。设计使用1.0 MPa的低压蒸汽作为加热热源,由于该装置处于金陵石化低压蒸汽管网的末端,蒸汽压力在0.7 MPa、温度在180 ℃左右,该低压蒸汽不足以维持汽提塔的底温,因此实际生产中使用经除盐水减温减压后的中压蒸汽作为加热源,中压蒸汽的能耗较低压蒸汽高出许多。装置需要在保证净化水质量的基础上降低蒸汽用量,同时提升净化水回用量,做到节能降耗。

4.2 氨精馏系统设备腐蚀

4.2.1 氨精馏塔T1003进料管线漏

装置自2019年7月底开工进料以来,氨水换热器E1010出口至氨精馏塔T1003入口氨水管线出现5次泄漏现象。管线材质为20#碳钢,管壁设计厚度为7 mm,泄漏后进行测厚,管线均匀减薄,最薄点厚度为3.8 mm。按照设计要求,吸附罐V-1006/1、2出口介质中硫质量浓度低于0.5 mg/L,而根据标定数据,循环氨水中硫化物质量浓度均值在119 mg/L左右,氨水中残留的硫化物和NH3反应生成NH4HS结晶,结晶物随氨水在高速流动中不断冲刷腐蚀管线。

4.2.2 氨精馏塔重沸器E1011管束内漏

2020年4月10日氨精馏塔底重沸器E1011出现内漏现象。对管束堵漏过程中,拆开换热器头盖后发现小浮头螺栓断裂,4根换热管束出现泄漏。堵管后换热器投用28 d后再次出现管束泄漏现象。

E1011管束内介质为低压蒸汽,管束材质为S30403不锈钢。经过化验分析,氨水中氯离子质量浓度在14.81 mg/L,铁离子质量浓度在3.84 mg/L,硫化物质量浓度在89 mg/L。304不锈钢由于钝化膜的保护作用,在湿硫化氢环境下一般不会出现析氢腐蚀现象,但是304不锈钢耐点蚀系数较低,耐氯离子腐蚀能力不强,并且随着温度的升高,耐腐蚀能力大大削弱[2]。氨精馏塔底温在140~150 ℃,在高温下,氨水中的氯离子对304不锈钢表面的钝化膜进行破坏,破口处的金属变为阳极,溶解的钝化膜变为阴极,导致腐蚀不断向内进行,最终形成点蚀。

5 解决措施及建议

5.1 节能降耗措施及建议

5.1.1 调整冷热进料比

装置汽提塔设计冷热进料比为1∶3,热进料温度约为130 ℃,热进料温度仍有较大提升空间。在原料污水硫含量与氨氮含量不变的情况下,适当提高热进料量,降低冷热进料比,提高汽提塔塔底高温净化水的余热利用率,可降低汽提塔底重沸器的蒸汽耗量[3]。通过生产调整,将冷热进料比由设计的1∶3逐步调整到1∶4。同时净化水氨氮在线分析仪控制量由10 mg/L以下提高为20~30 mg/L。调整前后汽提塔塔底净化水质量均合格,热进料温度提高了10 ℃左右,1 t原料污水蒸汽消耗由原来的0.185 t降至0.18 t,减少了蒸汽的消耗,相当于降低能耗0.38 kg EO/t。

5.1.2 优化进料水源

目前通过分储分炼的方式,将固定铵含量较低的加氢型含硫污水供200 t/h污水汽提装置处理,降低处理过程中的注碱量甚至不注碱。2019年10月,新增的200 t/h含硫污水脱油脱气罐V6002投入使用,V6002脱气除油后的含硫污水再经V600/4、V600/3这2个污水大罐串联沉降,含硫污水的沉降时间在30 h以上。通过以上措施,将进装置的含硫污水中的油质量浓度由约200 mg/L降至50 mg/L以下。脱气除油后的含硫污水经泵加压后送去汽提塔处理,降低装置整体能耗。

5.1.3 使用Ⅲ催化装置低压蒸汽

针对金陵石化低压蒸汽富余、中压蒸汽量不足的现状,通过新增Ⅲ催化装置低压蒸汽至200 t/h污水汽提装置管线,使用Ⅲ催化装置0.85 MPa、270 ℃左右的低压蒸汽作为加热源,200 t/h污水汽提装置剩余蒸汽量由中压蒸汽减温减压后提供。通过调整,降低了装置25 t/h左右的中压蒸汽和1 t/h左右的除盐水消耗量,装置降低运行成本3 007元/h,每年节约2 526万元左右。

5.1.4 提高净化水利用率

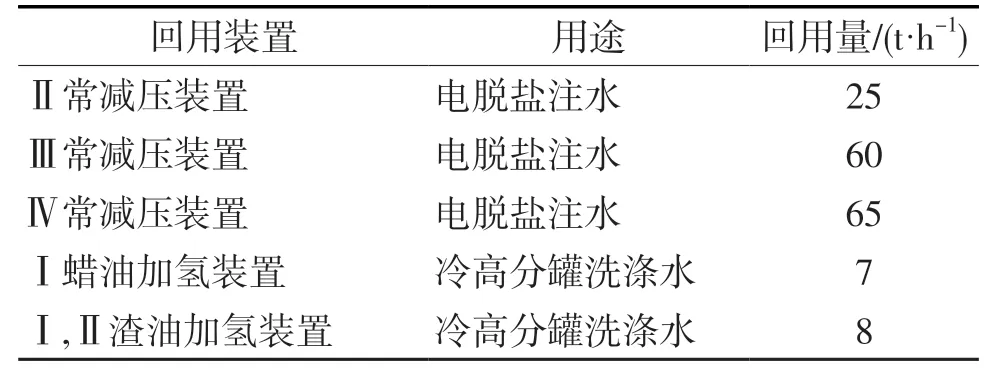

2019年装置的净化水中氨氮质量浓度均值在15 mg/L,硫质量浓度均值在4.1 mg/L,净化水的水质较好。装置外排的净化水分三路:净化水Ⅰ线去常减压装置回用,净化水Ⅱ线去加氢装置回用,净化水Ⅲ线去污水处理厂。装置净化水回用情况见表5。

表5 装置净化水回用情况

由表5可见:目前3套常减压装置的净化水回用量在150 t/h,节省了新鲜水用量150 t/h,节省新鲜水费252 万元/a。同时,净化水作为电脱盐注水时,利用原油萃取净化水中的酚,降低净化水中的COD,减轻了污水处理厂的处理负荷[4]。目前3套加氢装置的净化水回用量在15 t/h左右,节省了脱盐水水用量15 t/h,节省除盐水费88.2万元/a。后期加氢装置的净化水回用量仍有较大潜力可以挖掘。

同时,金陵石化工区共有11个含硫污水大罐,根据《中石化炼油轻质油储罐安全运行指导意见》规定,每年均有三到四个污水大罐需要检修,原来检修前需要用新鲜水对大罐进行冲洗置换,每个污水大罐新鲜水耗量在2.5 kt左右。通过增加净化水至罐区倒水管线,利用装置的净化水作为大罐的冲洗置换水,可降低新鲜水的消耗,每年可节约费用1.5~2.0万元。

5.2 氨精馏系统设备防腐措施及建议

5.2.1 控制气氨中硫化物含量

严格控制一分罐温度在120 ℃左右,二分罐温度在70 ℃左右,三分罐温度在40 ℃以下,以保证三级冷凝“高温分水、低温固硫”的效果。同时,降低氨精制塔T1002操作温度,由4 ℃降至0 ℃左右,吸收硫化氢的浓氨水间断排往污水大罐,同时补充除盐水,降低气氨中的硫化物含量。

5.2.2 氨水的定期外排

氨水中间罐中补充除盐水,调整循环氨水的浓度。根据上游常减压装置的需要,间断外送氨水。同时,装置会定期外排部分氨水返回含硫污水大罐。通过以上手段降低循环氨水中NH4HS结晶物和氯离子含量,可减轻冲刷腐蚀和点腐蚀。

5.2.3 材质更新

T1003进料管线管壁厚度由设计的7 mm增加为10 mm。另外,在堵管过程中发现E1011管束洁净,没有出现结垢堵塞现象。技术人员初步分析,换热器管束选用材质可能未达到设计标准,使用碳钢材质的换热管可以预防氯离子腐蚀。2020年7月金陵石化对E1011管程进行整体更换,采用10#碳钢制作管束。

5.2.4 使用系统低压蒸汽

装置于2021年2月开始在E1011管程入口新增系统低压蒸汽管线,使用压力0.7 MPa、温度180 ℃左右的系统低压蒸汽作为氨精馏塔热源。管束温度由原来的250 ℃降低至180 ℃左右,从而进一步降低E1011管束腐蚀速率,目前运行状况较好。

5.2.5 建议增加氨水循环泵的变频设施

建议增加氨水循环泵的变频设施,通过变频调节降低循环泵的转速和出口压力,从而降低氨水在管线中的流速,降低NH4HS结晶物对管线的冲刷腐蚀。同时,转速下降后可以降低泵的运行电流,节约电耗。

6 结语

金陵石化200 t/h污水汽提装置投用后已运行1年多时间,装置自控率达到100%,72 h标定期间装置各项产品指标均达到设计值。下一步将金陵石化进一步通过技改技措,做到节能降耗,实现装置的清洁生产及长周期运行。