制酸系统转化率提升技术改进与创新

2021-11-05张雪峰

张雪峰

(金川集团铜业有限公司,甘肃金昌 737100)

金川集团铜业有限公司硫酸分厂(以下简称硫酸分厂)目前有2套冶炼烟气制酸系统,设计规模分别为530 kt/a和300 kt/a,目前2套制酸系统生产能力已达1 200 kt/a。530 kt/a制酸系统于2005年9月投产,主要回收铜合成炉和转炉所产生的烟气。采用ⅤⅠ-ⅢⅡⅣ、“3+2”两次转化换热流程,300 kt/a制酸系统于2006年12月投产,主要处理转炉方面的烟气。采用ⅣⅠ-ⅢⅡ、“3+1”两次转化换热流程。近年来,随着熔炼系统投料量的提高、原料的日趋复杂化,烟气浓度不断提高,与之配套的530 kt/a和300 kt/a制酸系统因设计能力限制,给熔炼“提浓增量”造成一定阻碍。

1 制酸系统存在的主要问题

530 kt/a制酸系统烟气φ(SO2)最高达到14.6%,300 kt/a制酸系统烟气φ(SO2)最高达到12%,系统超负荷运行成为常态化。由于SO2转化为SO3为放热反应,在烟气处理量和SO2浓度提高后,转化器各段温度偏高进一步抑制了转化率,加之转化工序催化剂、设备设施老化的原因,转化器各段温度的调控越发困难,造成转化率不断下降,具体表现在以下几个方面:

1)转化工序换热器运行状态恶化、串气问题加剧。换热器长期在高温环境下运行,造成其内部结构损坏严重,尤其是530 kt/a装置Ⅰ换热器内部出现换热管扭曲、氧化脱层,管壁变薄(原换热管管壁厚度为3.50 mm,检修测得部分换热管管壁厚度仅为1.05 mm)、花板变形拉裂、内漏串气等诸多问题。壳程与管程之间出现串气,一方面会降低系统转化率,另一方面会使部分SO2未经过转化直接进入尾气吸收工序,造成尾气吸收消耗液碱大幅增加,系统运行成本升高。

2)催化剂活性降低、转化率下降,运行成本升高。随着长期高温运行,转化器内的催化剂板结、粉化加剧,造成压降升高,转化率大幅下降。转化率指标与同行业先进企业的指标差距越来越大,制酸系统运行成本也随着尾吸碱耗的增加而上升。

3)转化电炉频繁泄漏。随着设备设施老化、转化系统超负荷运行,热量产生富余,加之频繁开停车等状况下温差较大,转化系统频繁出现电炉炉门漏烟的问题。绝大多数情况下,转化电炉漏烟必须等待系统停产、停风机后方可进行处理,造成转化电炉区域环境较差,对周边环境及职工身体健康造成不利影响。

鉴于以上原因,对转化系统进行技术改进与创新以提高制酸系统的转化率,最大限度实现冶炼烟气回收治理,在确保制酸系统连续、平稳运行的基础上,实现制酸系统经济、环保运行,保证合成炉系统高负荷、连续平稳运行。

2 改造方案

2.1 新型耐高温多通道换热器的应用

新换1台新型耐高温、多通道的Ⅰ换热器,该换热器的材质、结构及施工过程均进行了创新、优化:

1)换热器材质的优化。为解决原碳钢材质换热器存在的壳体易腐蚀、拉裂,换热管易氧化脱层等问题,新型换热器的壳体、花板和换热管采用304不锈钢材质[1]。材质的优化极大地提升了设备的热应力耐受性能和抗氧化腐蚀性能,可有效避免设备因持续高温运行出现上述故障。

2)新型多通道设计。使用新型多通道设计,在换热面积保持3 822 m2不变的情况下,大大降低了换热器设备的总质量(旧换热器共计212.2 t,新换热器共计153.2 t),不但节省了材料成本,还提升了设备的换热能力,提高了换热效率。

3)轨道整体平移施工技术的应用。施工前先铺设2趟平移轨道,用于旧换热器移出与新换热器就位,待拆除旧的Ⅰ换热器连通烟道及冷激烟道后,利用滑轮组将其通过卷扬机牵引整体移出,再利用滑轮组将新Ⅰ换热器利用轨道拉入原Ⅰ换热器基础,之后重新恢复烟道,恢复保温。施工方案的创新大大减少了施工时间及难度,将530 kt/a制酸系统的年度检修时间提前近10 d,并为其他大型设备、设施的检修更换积累了宝贵经验。

2.2 换热器串气修复技术的应用

针对换热器串气的问题,此次改造未采用用堵头上下封堵的检修模式,当换热列管泄漏量过大,单纯使用堵管的方式堵漏,虽然解决了串气问题,但会导致换热器换热面积变小,降低换热效率,得不偿失。通过打压试漏确认换热器的泄漏部位后,对不同泄漏部位分而治之解决了换热器的串气问题,具体方法如下:

1)对于花板存在裂缝的换热器,如300 kt/a制酸系统的Ⅰ,Ⅳ换热器,在上、下花板裂缝处安装膨胀盒子,不但封堵了泄漏部位,还能够有效避免焊接修复的裂缝处因热应力再次拉裂的风险。

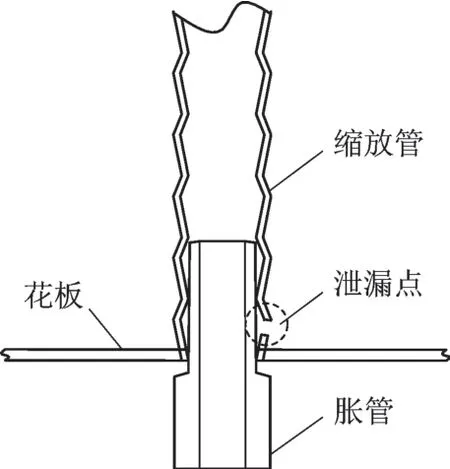

2)对列管泄漏量较大的换热器,如530 kt/a制酸系统的Ⅲ换热器,采用“打胀管”的方法进行处理。根据多年的检修经验发现,换热列管泄漏较多的位置一般位于换热器花板与换热管的连接处,“打胀管”是指利用机械外力将预先加工好的与换热管内径一致的管件强行打入换热管内部将漏点堵塞,对换热管位于花板处的漏点进行封堵,这样既降低了串气率,又不会大幅降低换热器的换热面积,效果显著。换热器“打胀管”示意见图1。

图1 换热器“打胀管”示意

2.3 转化器催化剂检修技术的优化

历年来,硫酸分厂的制酸系统对转化器中催化剂的检修通常只进行筛分、补充、积灰清理等工作,造成催化剂更新速度慢,虽然每年都装填少量新催化剂,但零散的添加无法遏制催化剂活性整体下降的趋势,因而转化率仍在逐年下降。此次对转化系统进行改造,着手从催化剂的选型和检修模式2个方面进行优化:

1)使用国产催化剂替代原进口催化剂,实现催化剂使用的国产化,在保证催化剂活性的同时大大降低了催化剂使用成本。

2)改造施工一改往年对催化剂只进行筛分和零星补充的检修模式,淘汰整层高温段活性较低的催化剂,将低温段催化剂筛分后整层更换至高温段,同时使用新催化剂对低温段进行整层补充。利用上述方式,可在3~5年内将制酸系统转化器的催化剂逐步完成全部更新,整体提升转化器中催化剂的活性。

2.4 催化剂床层表层热电偶安装位置的优化

用于监测催化剂床层表层温度的热电偶原安装于表层以下50~100 mm处,随着近年来不断实施技术改造,催化剂床层的高度有所提升,而且在部分催化剂床层的表层还增加了保温瓷球,造成热电偶检测的温度实际为催化剂床层内部的温度,对催化剂床层表层温度的控制失真。此次改造,转化器催化剂床层总计18个热电偶的位置均进行了优化,将热电偶的位置调整至表层催化剂网或瓷球网的上部,监测的催化剂床层表层温度更加接近真实情况,增强了对转化器各催化剂床层温度的精细化控制。

2.5 转化器控温技术的优化提升

针对转化系统存在的三段、四段温度较难控制的问题,对相应冷激烟道进行了优化,具体改造方案为:配置1段Ⅲ换热器出口至Ⅳ换热器入口的DN1 500烟道,采用304不锈钢材质,并在进入Ⅱ换热器和Ⅳ换热器的冷激线与该烟道进入Ⅱ换热器的烟道三通前增加1个电动蝶阀。

SO2浓度提升后转化系统热量富余,尤其是转换器一段转化热量过大,进一步造成整个转化系统的温度较难控制。通过在转化器一段出口增加1台余热锅炉,在将一段产生的过多热量移出的同时副产蒸汽,为制酸系统增加新的利润增长点。

2.6 转化系统升温电炉技术改造

为解决长期困扰硫酸分厂的转化升温电炉炉门频繁泄漏的问题,此次改造为2套制酸系统转化升温电炉至风机入口各配置1条碳钢材质的DN150脱气管道。改造实施后,有效解决了制酸系统电炉炉门频繁漏烟的状况,现场环境大为改善。

3 改造后转化系统运行效果

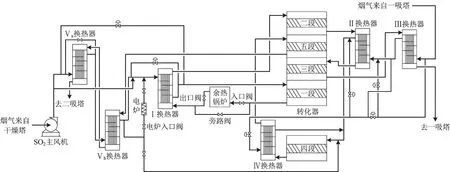

改造后转化系统工艺流程见图2。

图2 改造后转化系统工艺流程

对2套制酸系统的转化系统实施检修和改造后,各个换热器的串气问题得到控制,提高了换热效率,有效提升了对转化系统热平衡的控制能力,转化率得到了明显的恢复和提升,同时降低了二氧化硫泄漏的风险,现场环境得到明显改善。

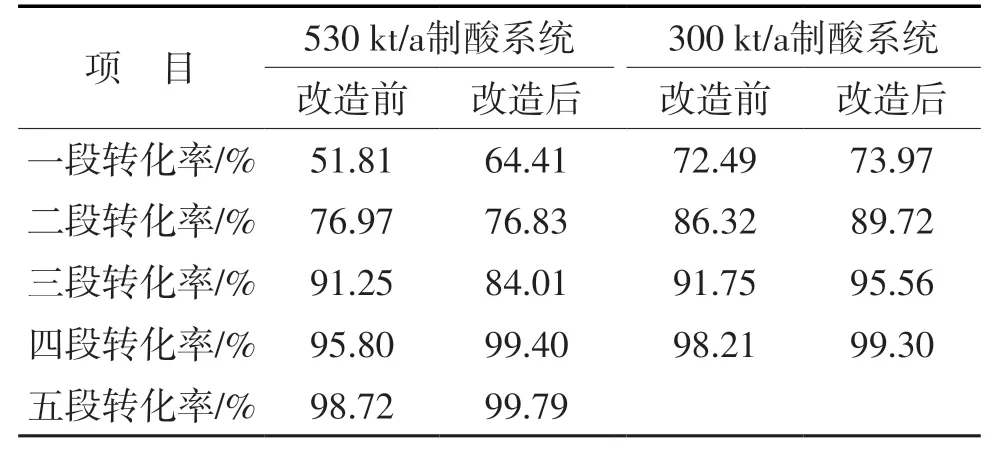

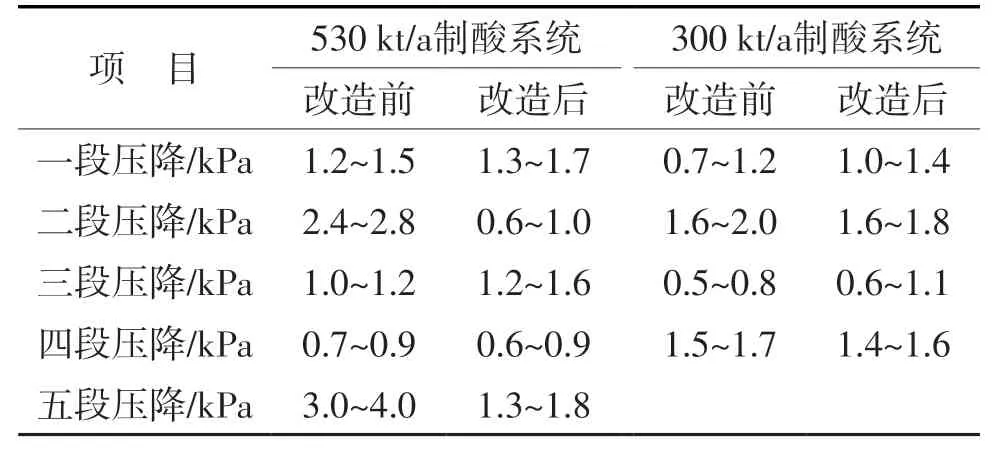

转化系统改造前后转化器各段累计转化率和压降数据分别见表1和表2。

由表1和表2可见:530 kt/a制酸系统总转化率由98.72%提升至99.79%,300 kt/a制酸系统总转化率由98.21%提升至99.30%,转化器各段压降得到更好的控制,改造效果明显。

表1 改造前后转化器各段累计转化率数据

表2 改造前后转化器各段压降数据

在转化率提高的同时降低了进入尾吸工序的二氧化硫浓度。530 kt/a制酸系统尾气吸收塔入口的ρ(SO2)由原来的1 500 mg/m3降低至1 000 mg/m3以下,300 kt/a制酸系统尾气吸收塔入口的ρ(SO2)由原来的 2 500 mg/m3降低至 1 500 mg/m3以下,制酸系统的尾气脱硫成本也大幅下降。

4 结语

转化率是评价制酸系统运行状况的核心指标之一。随着制酸系统运行年限的增加、系统负荷的调整,出现换热器故障、转化系统热量富余、换热能力不足、催化剂活性降低等诸多问题,导致转化率下降。硫酸分厂采用新型的工艺设备和创新的施工和修复技术提高了换热器的换热效率;通过优化工艺管线、优化转化器中催化剂的检修和催化剂床层控温的技术,有效提高了制酸系统的转化率,降低了运行成本,增加了系统的稳定性,为其他硫酸生产装置的技术改造积累了宝贵经验。