大型锌冶炼厂配套烟气制酸装置的设计与运行

2021-11-05霍佳梅马小乐董四禄

霍佳梅,马小乐,董四禄

(中国恩菲工程技术有限公司,北京 100038)

某大型锌冶炼厂为满足环保要求异地搬迁,新厂建设锌冶炼规模为300 kt/a,采用2台152 m2流态化焙烧炉焙烧锌精矿,配套建设综合回收各种有价金属的冶炼系统及2套290 kt/a硫酸装置。锌冶炼烟气具有二氧化硫浓度较低、烟气量及组分波动较小的特点,设计吸收了国内大型锌冶炼厂硫酸生产实践经验。制酸净化工序采用绝热蒸发、稀酸洗涤流程,采用高分子DBA除汞技术去除烟气中的汞[1],转化工序采用ⅢⅠ-ⅣⅡ、“3+1”两次转化换热流程。干吸工序采用一级干燥、二级吸收、泵后冷却、泵后串酸流程,尾气脱硫采用双氧水脱硫工艺。该项目冶炼渣采用回转窑处理,回转窑烟气采用离子液脱硫工艺处理,再生的二氧化硫气体送至制酸装置制酸。

1 设计基础数据

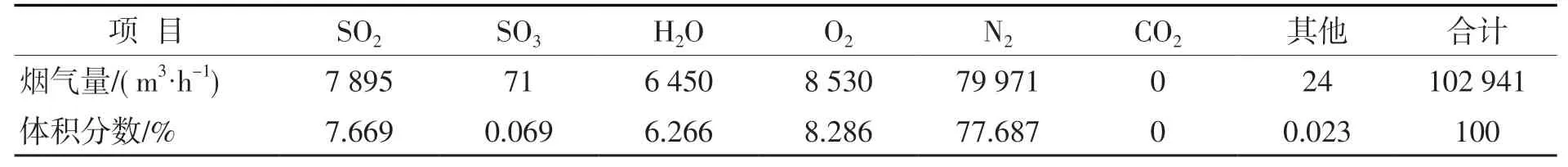

2套制酸装置各自对应1台焙烧炉,其设计基础数据相同。单套装置进净化工序的烟气量及组分见表1。

表1 净化工序进口烟气条件

单套装置进转化工序的烟气量及组分见表2。

表2 转化工序进口烟气条件

2 制酸方案选择

冶炼烟气的气量和浓度均存在周期性波动,且烟气组分复杂,针对这一特点,净化工序采用目前成熟可靠的稀酸洗涤、绝热蒸发流程。锌冶炼烟气通常会含有一定量的汞,在项目实施前,根据工艺对比及工程试验,确定采用高分子DBA除汞技术[1]。进转化工序烟气φ(SO2)设计值为7.669%,据此选择常规的二转二吸制酸工艺。经对比选择,换热流程采用ⅢⅠ-ⅣⅡ换热流程,该流程技术可靠、生产稳定,在Ⅲ换热器出口设置余热锅炉,副产低压蒸汽,充分回收系统余热。干吸工序选择塔—槽—泵—酸冷却器—塔的泵后冷却流程,该流程可提高传热效果,减少酸冷却器换热面积[2]。制酸尾气二氧化硫浓度较低且烟气杂质含量小,因此尾气脱硫选择双氧水脱硫工艺,产生的稀酸送湿法冶炼系统使用[3]。

3 工艺概述

根据冶炼烟气条件,设计吸收国内锌冶炼厂硫酸生产实践经验,并结合项目具体情况,确定制酸装置的具体工艺流程为:一级高效洗涤器—除汞塔—气体冷却塔—二级高效洗涤器—一级电除雾器—二级电除雾器—干燥塔—SO2风机—一次转化—中间吸收—二次转化—最终吸收—尾气脱硫—烟囱。2套制酸装置流程相同,以下以单套装置为例对工艺流程进行简述。

3.1 净化工序

锌焙烧烟气经余热锅炉降温、收尘系统收尘后进入制酸净化工序的一级高效洗涤器逆喷管,与由大口径喷嘴逆向喷入的循环液相撞,在气液界面处建立起具有一定高度的泡沫区。烟气与大面积且不断更新的液体表面接触,在泡沫区发生粒子的捕集及气体的吸收,同时进行热量的传递,实现净化烟气和降低烟气温度的目的。向一级高效洗涤器投加高分子DBA药剂,去除烟气中大部分汞。一级高效洗涤器出口烟气进入除汞塔,再经含有DBA的循环液进一步除汞后,烟气进入气体冷却塔。在气体冷却塔内烟气由低温循环酸洗涤降温,通过控制出口烟气温度来控制烟气中的水含量,从而达到系统水平衡的目的。循环酸系统设置稀酸板式换热器,用冷却水与循环酸间接换热将热量移出系统。出气体冷却塔烟气进入二级高效洗涤器,烟气得到进一步净化,再通过两级电除雾器将烟气中的酸雾除去,然后烟气进入干吸工序。出净化工序烟气控制硫酸雾质量浓度小于或等于5 mg/m3、尘质量浓度小于或等于2 mg/m3。

一级高效洗涤器洗涤液大部分循环使用,少部分循环液进入稀酸脱气塔,脱吸后的二氧化硫气体返回制酸系统。脱吸后的液体进入斜板沉降槽,沉降后的底流经泵送入压滤机进行固液分离回收滤饼。滤饼中含有铅及DBA除汞渣,外送有资质的公司处置。压滤后的滤液与沉降槽上清液进入稀酸槽,大部分由稀酸输送泵送回一级高效洗涤器,少部分送至废酸处理站进行处理。

净化工序的补充水在二级高效洗涤器加入,并通过循环酸液位与串酸阀联锁的方式将高出控制液位的稀酸串到一级高效洗涤器,在一级高效洗涤器将高出控制液位的稀酸外排。

3.2 干吸工序

干吸工序采用一级干燥、二级吸收、循环酸泵后冷却工艺。

来自净化工序的烟气进入干燥塔,与自上而下喷淋的w(H2SO4)93%硫酸通过填料层充分接触,烟气中的水分被循环酸吸收。干燥后的烟气中夹带一定数量的酸沫,在干燥塔的顶部设置不锈钢材质金属丝网捕沫器,烟气通过捕沫器除去酸沫后送入SO2风机。干燥循环酸由干燥塔底部利用重力流入干燥酸循环槽,然后由泵打入干燥酸冷却器,经冷却水间接冷却后的硫酸送入干燥塔分酸装置循环使用。

来自转化工序的一次转化气进入一吸塔,采用w(H2SO4)98%硫酸吸收,三氧化硫气体被溶解、吸收转化为硫酸,烟气经一吸塔顶部设置的纤维除雾器除去雾粒,随后送往二次转化。吸收三氧化硫后的循环酸由一吸塔顶塔底利用重力流入吸收酸循环槽,然后由泵打入一吸酸冷却器降温,再进入一吸塔分酸装置循环使用。

来自转化工序的二次转化气进入二吸塔,采用w(H2SO4)98%硫酸吸收,三氧化硫气体被溶解、吸收转化为硫酸,烟气经二吸塔顶部设置的纤维除雾器除去雾粒,随后送往尾气脱硫系统。吸收三氧化硫后的循环酸由二吸塔顶塔底利用重力流入吸收酸循环槽,然后由泵打入二吸酸冷却器降温,再进入二吸塔分酸装置循环使用。

由于吸收了净化后烟气中的水分,干燥塔循环酸浓不断降低。而由于吸收了转化后烟气中的三氧化硫,一吸塔、二吸塔循环酸浓不断升高,各循环槽之间需要互相串酸以保证干燥酸、吸收酸浓度。通过干燥酸循环槽液位的控制,w(H2SO4)93%硫酸由干燥酸循环泵出酸管串至吸收酸循环槽。干燥酸循环槽酸浓度由一吸酸循环泵出酸管串出w(H2SO4)98%硫酸至干燥酸循环槽来控制,产酸通过吸收酸循环槽液位控制,自一吸酸冷却器酸出口引出,再经成品酸冷却器冷却后送往成品酸库储存。

3.3 转化工序

转化工序采用了4段“3+1”两次转化、ⅢⅠ-ⅣⅡ换热流程。从SO2风机来的二氧化硫烟气依次通过Ⅲ换热器和Ⅰ换热器,与从三段和一段催化剂层出来的热三氧化硫烟气进行气-气换热,二氧化硫烟气被加热后进入转化器一段催化剂层,在催化剂作用下二氧化硫氧化生成三氧化硫。一段转化后三氧化硫烟气经Ⅰ换热器冷却,温度降低后进入转化器二段。二段转化后烟气经Ⅱ换热器冷却,自身温度降低后进入转化器三段。三段转化后烟气依次经Ⅲ换热器、余热锅炉冷却降温后进入一吸塔。一吸塔吸收三氧化硫后的烟气经Ⅳ换热器、Ⅱ换热器分别与转化器四段出口和二段出口高温烟气换热后升温,随后进入转化器四段进行二次转化。二次转化后的烟气经Ⅳ换热器换热降温后进入二吸塔。转化器各段入口温度可通过副线调节,转化工序开工采用电加热炉升温,转化器一、四段烟气入口分别配置了电加热炉。

3.4 制酸尾气脱硫

制酸尾气采用双氧水脱硫工艺,2套制酸装置尾气分别设置脱硫系统。制酸尾气从脱硫塔下部进入脱硫塔,在填料段与循环液逆流接触,溶入循环液的二氧化硫迅速与循环液中的双氧水反应生成稀硫酸。尾气经脱硫塔塔顶除雾器除去酸雾后,合并通过70 m高的尾气烟囱排放。脱硫反应产生的w(H2SO4)约25%的稀硫酸输送至湿法冶炼系统使用。

外购的双氧水通过卸车泵送入储槽中,系统运行过程中监控脱硫塔内循环液中双氧水的浓度,当浓度低于一定数值时,通过双氧水添加泵向脱硫塔内定量添加双氧水,以补充其消耗损失。

4 制酸装置主要设备

制酸装置的主要设备见表3。2套制酸装置的设备规格相同。

表3 单套制酸装置主要设备

5 制酸装置工艺特点

该制酸装置工艺特点有:

1)选用高效洗涤器作为烟气洗涤设备。高效洗涤器有较高的除尘效率,同时有较高的除砷和除氟效率。高效洗涤器对烟气波动的适应性较强,气量波动幅度50%的情况下烟气仍可保持较高的净化率。高效洗涤器设备内部没有任何活动部件,烟气畅通无阻、操作维修简单、使用周期长、设备小巧、制作简单、配置灵活[4]。

2)净化工序选择高分子DBA除汞技术,DBA是一种对汞具有较强吸附性的有机交联高分子材料,利用其吸附性可以去除烟气中的汞元素,保证成品酸质量和尾气达标排放。制酸装置将一级高效洗涤器兼做一级除汞塔,同时设置专门的除汞塔,通过两级除汞净化烟气满足工艺要求,除汞产物送往高分子DBA药剂供应厂家处理,综合回收利用。

3)电除雾器采用新型导电玻璃钢电除雾器,其优点是导电性能好、质量小、易制作、不变形、耐腐蚀、阻燃性好、效率高。电除雾器的宽极距可保证供电稳定,使风机进口硫酸雾达到技术指标。电除雾器正常维修量小、使用寿命长。

4)采用碟形底干吸塔、卧式泵槽结构,低位配置降低了循环泵扬程,有利于降低投资和节约能耗。干吸塔底结构采用碟形底,填料用条梁支撑,避免塔底集酸,提高了开孔率,改善了烟气分布。卧式泵槽下部进酸可减少对内衬的局部冲击力,并使内衬受力更为均匀。

5)干燥塔、吸收塔分酸装置采用新型管式分酸器,具有分酸点密度大、喷淋酸分布更为均匀、操作弹性大的优点,从而提高了干吸效果。

6)SO2风机配套变频电机,可根据生产情况实时调节风机电机转速,提高控制精度,降低电能消耗,降低设备运行噪声。同时,采用变频电机还可以避免启动过程对电网的冲击。

7)冶炼烟气中的二氧化硫浓度可能波动,为维持转化工序热平衡,在一次转化气和二次转化气入口处均设置了电加热炉,必要时启动电加热炉以保证转化工序的热平衡,使生产正常运行。

6 主要技术经济指标

制酸装置的主要技术经济指标见表4。

表4 单套制酸装置的主要技术经济指标

7 装置运行情况

2套制酸装置于2018年初启动建设,分别于2019年2月和4月投产。投产初期,装置转化率不能长期稳定达到设计值,导致进脱硫系统烟气二氧化硫浓度过高,双氧水消耗量大。装置中催化剂为原厂利旧催化剂与新购催化剂混装,经设计方、供货方及业主多次分析,认为转化率偏低的主要原因是部分利旧催化剂的活性较低,导致总转化率难以达到设计值。因此,对催化剂装填方案进行了调整优化,并在冶炼系统检修间隙实施了优化方案,用新催化剂替换了部分利旧催化剂,优化处理后装置的转化率已达到并超过设计值。

装置运行初期,净化工序出口烟气未达到净化指标的设计值,分析判断是电除雾器未达到正常的除雾效果。分析其原因,主要是一级电除雾器阴极线为该冶炼厂原厂利旧,且老厂停产到新厂安装之间有数月的间隔,极线的存放条件不佳,部分极线有一定程度的老化,影响了电除雾器整体性能。在冶炼系统检修间隙对电除雾器进行了检修,更换了部分极线,最终解决了问题。

装置运行之初,锌精矿通常含汞较低,烟气中汞含量不高,DBA除汞模块并未长期连续运行,仅在烟气汞含量较高时投加DBA。根据投加DBA时的化验数据,以及该厂在搬迁前工厂内的工业试验验证,烟气中含汞质量浓度在20 mg/m3左右时,DBA除汞效率可达到80%以上。

SO2风机采用变频控制,根据现场工程师反馈,风机的变频调节使用情况良好,对烟气波动的适应性强,调节简便、节能效果明显。

投产至今,2套制酸装置运行状态正常,产酸量均达到设计能力,二氧化硫转化率达到设计指标,成品酸品质达到GB/T 534—2014《工业硫酸》一等品指标。外排制酸尾气ρ(SO2)≤100 mg/m3,符合环保要求。该制酸装置满足了锌冶炼系统的烟气处理要求,并可适应冶炼系统的烟气波动。

8 结语

该项目的锌产能为300 kt/a,属国内规模最大的锌冶炼厂之一,采用的2台152 m2焙烧炉也属国内运行的规格最大的锌焙烧炉。随着有色冶炼技术的进步及冶炼系统规模的不断提升,以及环保要求的日益严格,冶炼配套制酸装置的装备水平和运行指标也随之提高。冶炼配套制酸方案应结合项目情况具体分析,在满足冶炼系统烟气处理要求及项目建设地环保要求的前提下,选择先进、经济、可靠的方案。期待该项目制酸装置的设计理念为类似项目提供借鉴。