柴油喷雾内部动量分布特性测试技术及分析

2021-11-05杨晰宇董全宋景冬卢昌浩倪佐

杨晰宇, 董全, 宋景冬, 卢昌浩, 倪佐

(哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001)

由于柴油机缸内采用以扩散燃烧为主的燃烧模式,燃油喷雾的发展及演化情况将会直接影响柴油机的性能。而燃油喷雾的射流动量是影响喷雾发展的最重要参数之一[1],并且喷雾的动量空间分布结构和时域上的发展过程是衡量可燃混合气组织程度的重要指标。因此精确获取燃油喷雾内的动量分布情况是揭示燃油喷雾演化机理,扩展柴油机工作极限的关键。

近年来,人们逐渐承认并证实了喷雾射流动量的测试是研究喷孔流动及其下游喷雾射流发展的有效手段[2-7]。但是大多数学者都是以整个喷孔为研究对象,探究喷雾整体的动量特征。而定量获取喷雾内部动量分布结构则可以进一步加深对喷雾射流演化机理的理解。仿真模拟技术可以定量的获取喷雾内部的动量分布情况,但是喷油过程中燃油压力的波动现象使得仿真分析模型的计算结果很难与实际现象相吻合。使用燃油喷射规律作为边界条件可以改善仿真结果的吻合程度[8],但是仍然受到实际喷射时燃油温度、密度以及喷孔直径的影响。若能够通过测试的手段定量获取喷雾射流内部动量分布特性,则可以直接为先进燃烧概念提供有力的理论依据。因此发展喷雾内部动量分布特性的测试技术愈发重要,而这种喷雾内部微观结构的定量测试对测试系统提出了新的挑战。

传统的燃油喷射规律测试方法是基于传感器搭建的以整个喷嘴为研究对象的高速采集系统。虽然可以定量的获取喷油器的瞬态质量流量[9-11],但是无法测得喷雾内的结构特征。光学可视化测试技术可以捕捉喷雾的轮廓,无法对喷雾内部特征进行定量分析。激光相位多普勒技术[12-13]可以获取喷雾局部液滴大小和速度,但是测试装置复杂,成本相对较高,对于燃油喷雾高密度位置的处理难度较大。相比于可视化测试方法,动量法是基于冲击力信号的一种间接测试方法,可以定量的对测试结果进行分析。同时对力传感器进行适配性改装,实现喷雾局部动量的测试。Kampmann等[14]尝试缩小力传感器受冲击面的面积(2 mm2),实现了对喷雾局部动量的测试,并基于此探究了不同喷孔的雾化程度以及喷雾锥角。刘建新等[15]也采用缩小传感器冲击面积的方法对喷雾内部的动量分布进行测试,并探究了针阀头部倒角结构对喷雾动量的影响。但是由于传感器本身具有一定的受力面积,限制了测试位置的选取。

以上学者证实了使用力传感器测试喷雾射流局部动量测试的可行性。但是对于任何测试系统来说,分辨率、量程以及测试信号的质量都是衡量其能否做到精确探究执行器工作特性的关键指标。因此本文提出一种柴油机燃油喷雾内部动量场分布特性测量系统,采用伞形燃油过滤装置,摆脱传感器体积对测试效果及空间分辨率的影响,通过对系统结构的优化扩展了测试系统的纵向空间位置量程,配合电控精密位移台提高了测试的灵敏度。并对一只单孔喷油器的喷雾射流内部动量分布特性进行研究,从动量空间分布结构及时间上的演化规律对雾化机理进行探究。

1 测试原理及实验装置

1.1 燃油喷雾动量测试原理

为定量测试燃油喷雾动量,Luci等[2]阐述了喷雾动量测试方法。通过测量喷雾对一个平整表面的冲击力,间接测得燃油喷雾的瞬态动量流如图1所示。

喷雾与挡板的冲击是一个十分复杂的过程。喷雾径向的速度对冲击力无影响且对喷雾整体动量的影响很小,因此忽略喷雾水平方向上的分速度[6-7]。

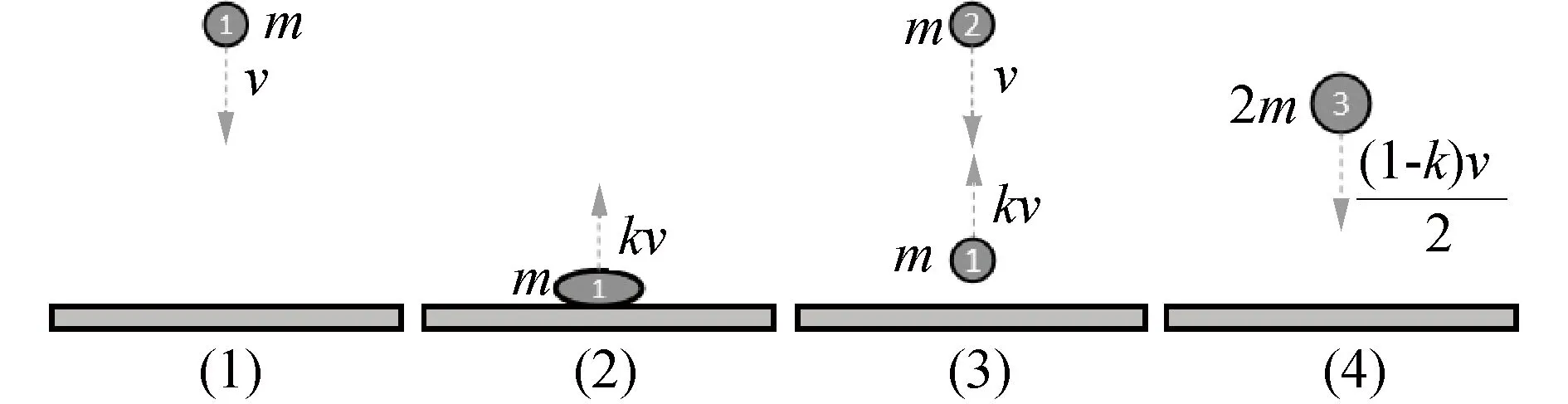

燃油液滴击打在挡板上时有多种反弹形式,但可以归结为以下3类:完全弹性碰撞、非完全弹性碰撞、完全非弹性碰撞。理想情况下,液滴在经过完全非弹性碰撞后失去其轴向速度,不发生轴向反弹现象,轴向动量完全传递给目标板-传感器组合体,经过上游液体的冲击与挤压作用从侧向离开目标板。但是对于完全弹性碰撞与非完全弹性碰撞来说,液滴将会发生轴向反弹现象。假设喷油器雾化均匀,不同液滴达到相同位置时质量近似相等且与挡板作用时间相同,液滴高速冲击传感器表面,冲击时间很短,冲击力可以近似看做恒力,如图2所示。

图2 燃油液滴轴向反弹Fig.2 Axial rebound of fuel droplets

液滴1冲击传感器之后,向上弹起,速度变为kv,其中k∈[0~1],表示任意一种轴向垂直碰撞形式。

液滴1冲击传感器表面的平均作用力为f1,由动量定理可得以下矢量方程:

f1Δt1=mv-kmv

(1)

液滴1向上弹起,与液滴2碰撞并融合成液滴3向下运动并冲击目标板-传感器表面,液滴1与液滴2融合碰撞并融合过程中动量守恒:

mv+mkv=2mv3

(2)

液滴3的冲击速度v3在数值上等于:

(3)

液滴3冲击传感器表面的平均作用力为f2,由动量定理可得:

(4)

液滴1、3两次冲击传感器表面的平均作用力在数值上可以表示为f,平均作用时间近似相等Δt1=Δt2,因此:

(5)

若液滴3向上弹起,则重复以上过程直到其轴向动量完全传递给目标板。因此可以理解为每次碰撞都是完全非弹性碰撞,测试过程中不必考虑燃油液滴的轴向反弹现象。则根据动量守恒定律可得瞬时喷雾动量流和传感器接受到的喷雾冲击力的关系式可以表示为:

(6)

式中:F为传感器所测得的力信号;M(t)为监测点处燃油的动量流。测试位置处的燃油喷雾在某一时间段内的动量可以表示为:

(7)

本文采用高速采集卡采集力传感器的模拟电压信号,采集到的数据为具有固定采样周期的离散信号。由于采样周期很短,因此可以把该周期内采集到的数据视为这个周期内连续信号的平均值。因此可以得出离散关系式:

M(t)=TF(t)

(8)

t=nT

(9)

式中:M(t)为一个采样周期内测试位置处燃油喷雾的动量;T为采样周期;F(t)为传感器测得的力信号;n为采样点的序数。

1.2 实验平台组成

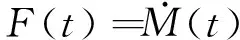

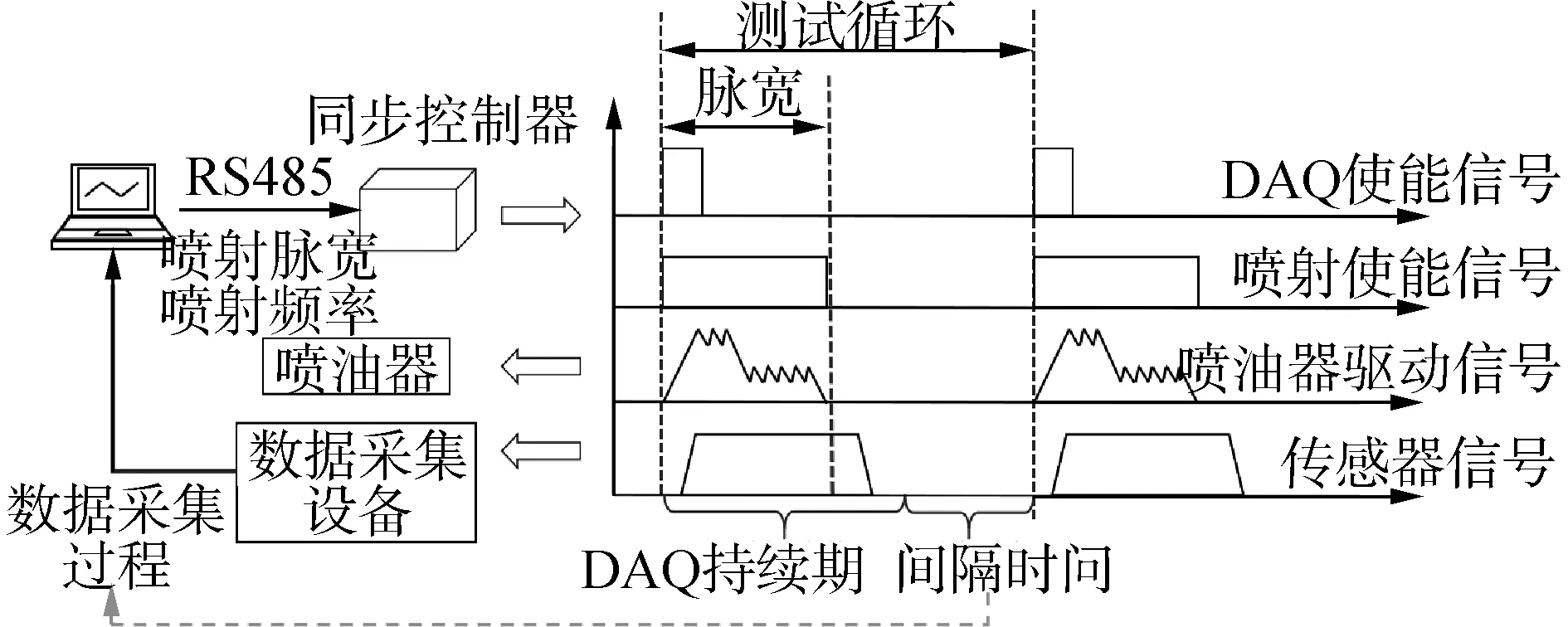

图3为本文所采用的测试系统示意图。在上位机中基于LabVIEW编写程序控制测试过程。轨压控制器根据上未机对目标轨压的标定通过控制高压油泵上的燃油计量阀对燃油压力进行调节,建立起稳定的燃油喷射压力。在测试过程中,上位机通过RS485通讯方式对时序控制模块发出包含喷射脉宽和喷射频率信息的指令,在时序控制模块中对通讯信号进行解析并根据喷射脉宽与喷射频率转化成具有特定形式的PWM(5V)信号,发送给喷油器驱动模块使喷油器按照指定工况进行喷油。在喷油驱动模块接收到喷油信号的同时,同步信号控制模块对采集卡发出采集使能信号,触发采集卡进行采集。冲击力的测试采用高精度压电式力传感器KISTLER-9207,该传感器输出的信号通过电荷放大器的放大之后被数字采集卡采集,传输给上位机进行处理。本文对一只孔径为0.14 mm的单孔喷油器进行测试,该喷油器喷孔轴线与喷油器轴线重合,传感器放置在喷孔的正下方。为确保检测位置的精确控制,采用精密电控升降和平移台,实现传感器精密位移控制。采用数据采集卡对测试信号进行采集,采样频率为250 kHz,同时采用低通滤波对测试信号进行平滑处理。

图3 测试系统Fig.3 Test system diagram

力传感器是本文测试系统中最重要的组成部分,其测试信号质量直接影响对喷油器的测试效果。为实现燃油喷雾局部动量的测试,要求被测试部分的燃油喷雾单独击打在目标挡板上,并避免其他部分的燃油冲击目标挡板。缩小目标板的面积是最直接的方法,可以实现对燃油喷雾动量分布的粗略测试。但是为防止燃油直接击打在传感器器表面,需要目标板面积略大于传感器表面。力传感器测试表面的最小直径一般在6 mm左右,因此该方法无法对喷雾近场密集的动量分布进行探究。

为获取更加细致的燃油喷雾内部动量分布结构,细化喷雾测试位置,本文提出一种如图4所示的喷雾筛选装置。

图4 喷雾筛选装置Fig.4 Fuel spray screening device

在力传感器上方加装伞型燃油过滤装置,在分流器顶端加工0.5 mm的通孔,当喷雾冲击分流器时,目标位置的燃油透过小孔击打力传感器-目标板组合体上,其余部分燃油喷雾通过伞形引流作用被剥离燃油喷雾,实现了喷雾目标测试位置的筛选,测试位置的细化程度取决于分流器顶端通孔的面积,不再受到传感器固有体积的限制,提高了测试系统的空间分辨率。

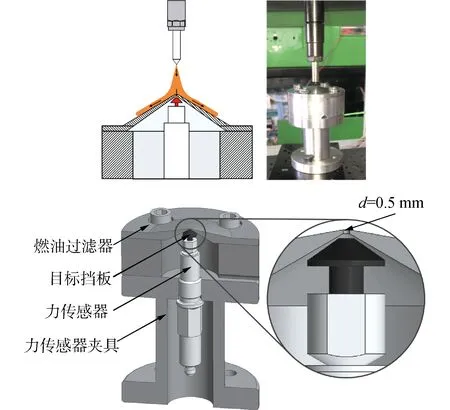

本文采用伞型燃油过滤装置对目标位置燃油喷雾进行筛选,若仍然使用传统的圆柱形挡板,将会在滤油孔与传感器目标板之间存在一段接近5 mm的测试盲区距离R,无法测得喷嘴附近近场燃油动量分布结构。为此,设计一种圆台型测试挡板,缩小挡板上表面面积,减小了测试盲区的距离,较大的下表面积可以避免燃油直接冲击传感器表面,防止传感器表面温度变化造成的信号漂移。

图5 局部动量测试装置冲击挡板结构Fig.5 Impact baffle structure of local momentum measuring device

根据喷油器的工作特性选取合适的采样方式可以显著提高测试系统的性能。喷油器的工作过程是典型的不连续脉冲喷射,只需关心喷射时传感器测试的信号,而无需关注2次喷射间隔时间的测试信号。因此本文采用触发采集方式,利用同步信号控制器,使喷油器的驱动电信号与采集卡的采集使能信号的起点在时间上同步。缩短了采集卡的采样时间,提高了采集速率,提高数据的利用率。利用喷射间的间隔时间实现数据的回调与处理,提高了系统的实时性。图6为控制信号时序图。

图6 控制信号时序Fig.6 Control signal timing diagram

2 喷雾内部动量分布测试及分析

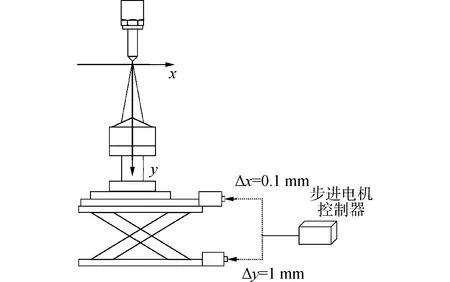

如图7所示,选取一个过喷孔轴线的测试平面,并在该平面上建立以喷孔为原点的坐标,水平移动方向为x,竖直运动方向为y。通过高精度步进电机对传感器的移动进行控制,x轴方向测试步长为0.1 mm,y轴方向测试步长为1 mm,本文所采用的采样周期为0.004 ms,根据式(8)计算在每一个采样周期内测试位置燃油喷雾的动量。

图7 喷雾内部测试位置调节方式Fig.7 Spray internal test position adjustment mode

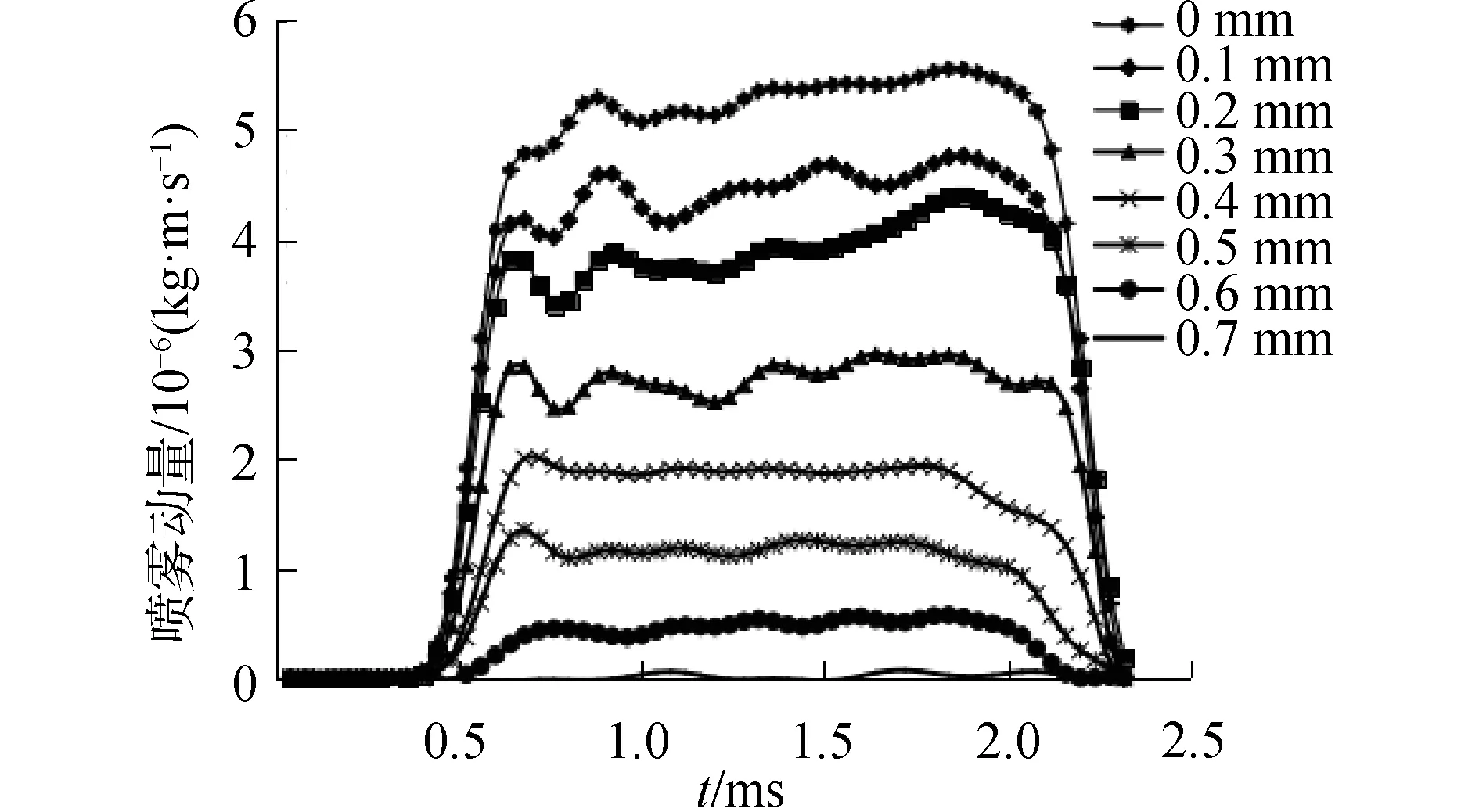

如图8所示为喷射压力为120 MPa,喷油脉宽为1 ms,y=14 mm时不同x位置的喷雾时域动量测试结果。可以看出,当测试位置位于喷孔正下方时(x=0)喷雾的动量为最大值,随着x的增加,测试位置远离喷孔轴线,喷雾的动量逐渐减小。分析其原因可知:当燃油喷出喷孔时,迅速与外界空气发生动量交换,体积发生膨胀,喷雾内部的燃油浓度随着喷雾的发展程度逐渐降低。在相同的测试高度y时,在喷孔的轴线位置,膨胀程度较弱,喷雾内部的燃油浓度较大,导致该位置处燃油喷雾的动量较大。随着测试位置逐渐远离喷孔轴线,该处的燃油经过一定程度的动量交换与膨胀作用,使得燃油浓度逐渐减小,该位置喷雾动量也逐渐减小。另外从图中曲线可知,随着x的增加,喷雾动量信号的起始点向后推迟,这表明,燃油达到测试目标板的时间增加,直接说明了随着距离喷孔轴线距离的增加,燃油喷雾的速度逐渐减小,这也是导致燃油喷雾内部动量呈现这种分布形式的主要原因。

图8 不同x位置处的喷雾动量时域曲线Fig.8 Time domain curves of spray momentum at different x positions

为了更加清晰的获取喷雾内部的动量分布场结构,选取3个不同的喷油压力并对测试工况点进行细化,如表1所示。

表1 测试工况点Table 1 Test condition point

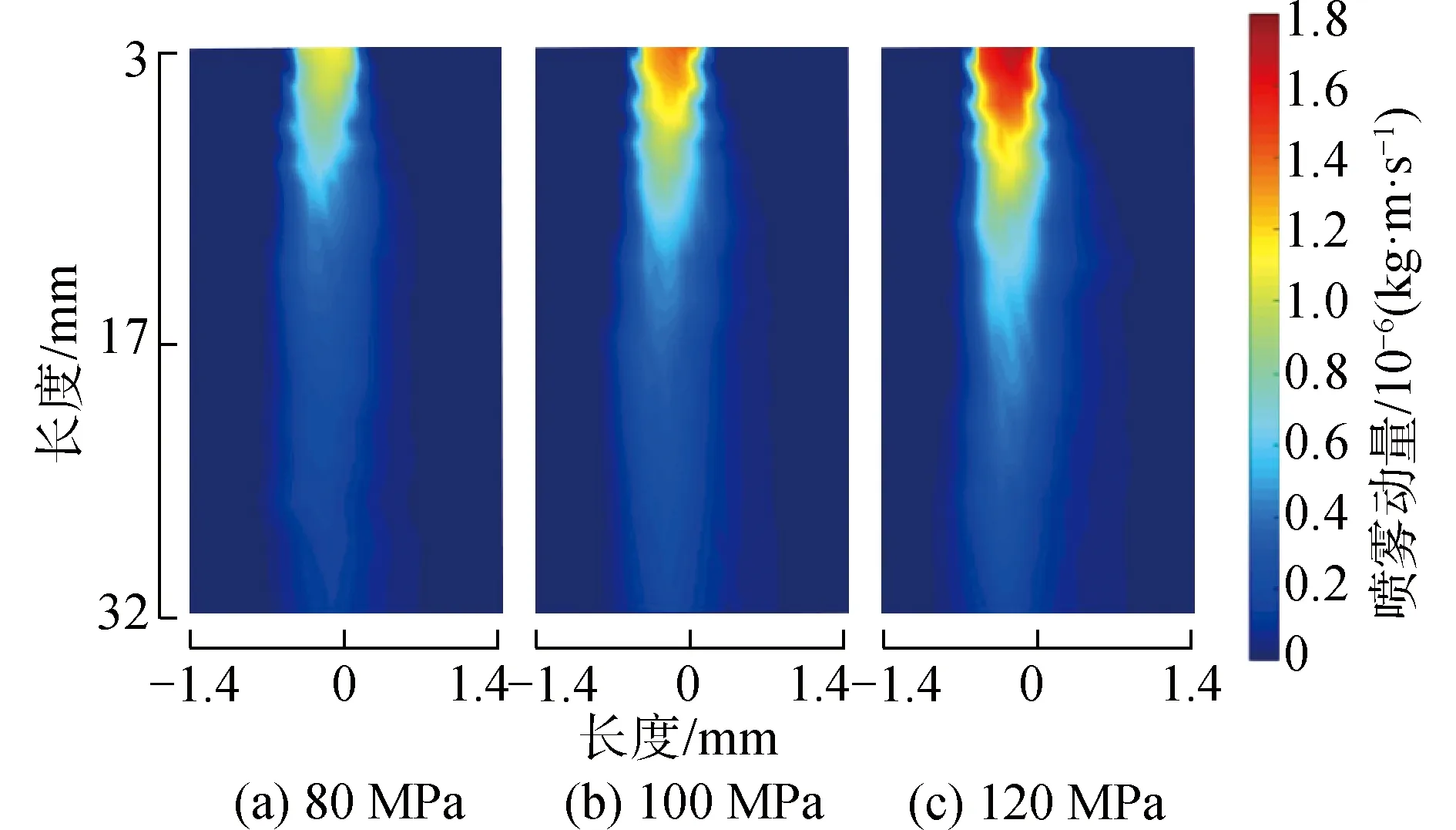

喷雾内部各点时域动量的强度图,结果如图9所示。

图9 喷雾内部动量分布场Fig.9 Momentum distribution field inside spray

从图9中可以看出,当喷油器受到喷射激励后的0.48~1.8 ms时,不同喷射压力下,喷雾内部的动量分布场随时间不发生明显变化,并且由于喷油器内部液力伺服作用,随着喷油压力的增加喷油持续器增加。这段时间内针阀已经被提起,喷孔完全打开,处于稳定喷射状态。因此在这段时间内喷雾动量分布场处于稳定阶段,并呈现纺锤形的动量分层状态:在喷雾核心处,燃油未充分膨胀破碎,具有较高的动量,远离喷孔位置的喷雾破碎程度较高,喷雾动量随之向空间扩散发展。随着喷射压力的提高,燃油喷雾所具有的动量逐渐增大,也促进了喷雾向下发展。同时也使得喷雾的动量分布具有更大的宏观体积,增大燃油与空气的接触面积,提高燃油与空气的混合程度。

0.4 ms之前为喷射起始阶段,在该阶段随着时间的增加,针阀逐渐上提,喷孔的有效流动面积增加,该阶段动量分布场呈现柱形结构。0.4 ms时喷射压力为120 MPa的喷雾前端动量分布已经出现分层现象,动量分布场呈现纺锤状,而较低的喷射压力下动量分布状态仍然呈现柱型结构,说明喷射压力对于喷雾近场动量分布的发展速度具有明显的促进作用,提高喷射压力可以增强液柱期燃油喷雾的破碎程度。

1.88~2.08 ms为喷射结束阶段,在该阶段,喷雾核心处动量首先出现快速衰减现象,下游位置由于失去了喷雾核心处的动量贡献也随之快速衰减。另外,随着喷射压力的提高,喷雾内部动量分布场呈现提前发展,滞后衰减的趋势,并且发展与衰减所需要的时间均减小,喷雾处于稳定阶段的时间明显增加。这是由于喷射压力直接决定了针阀所受到的力,喷射压力增加针阀抬起及落座的加速度增加,喷油器呈现快速打开,快速断油的特征。

为了突出燃油喷雾动量分布场的空间结构特征,使燃油喷雾不同位置处的时域动量对时间进行积分可以获得该位置处的喷雾时域总动量(如图10所示)。

图10 喷雾内部时域总动量分布场Fig.10 The total momentum distribution field in the time domain inside the spray

从整体上来看,喷油压力对喷雾内部时域总动量分布场影响较为明显。燃油喷雾在喷孔附近具有较高的时域总动量,随着轴向与径向距离的增加,外围喷雾的时域总动量逐渐减小,如图11所示。

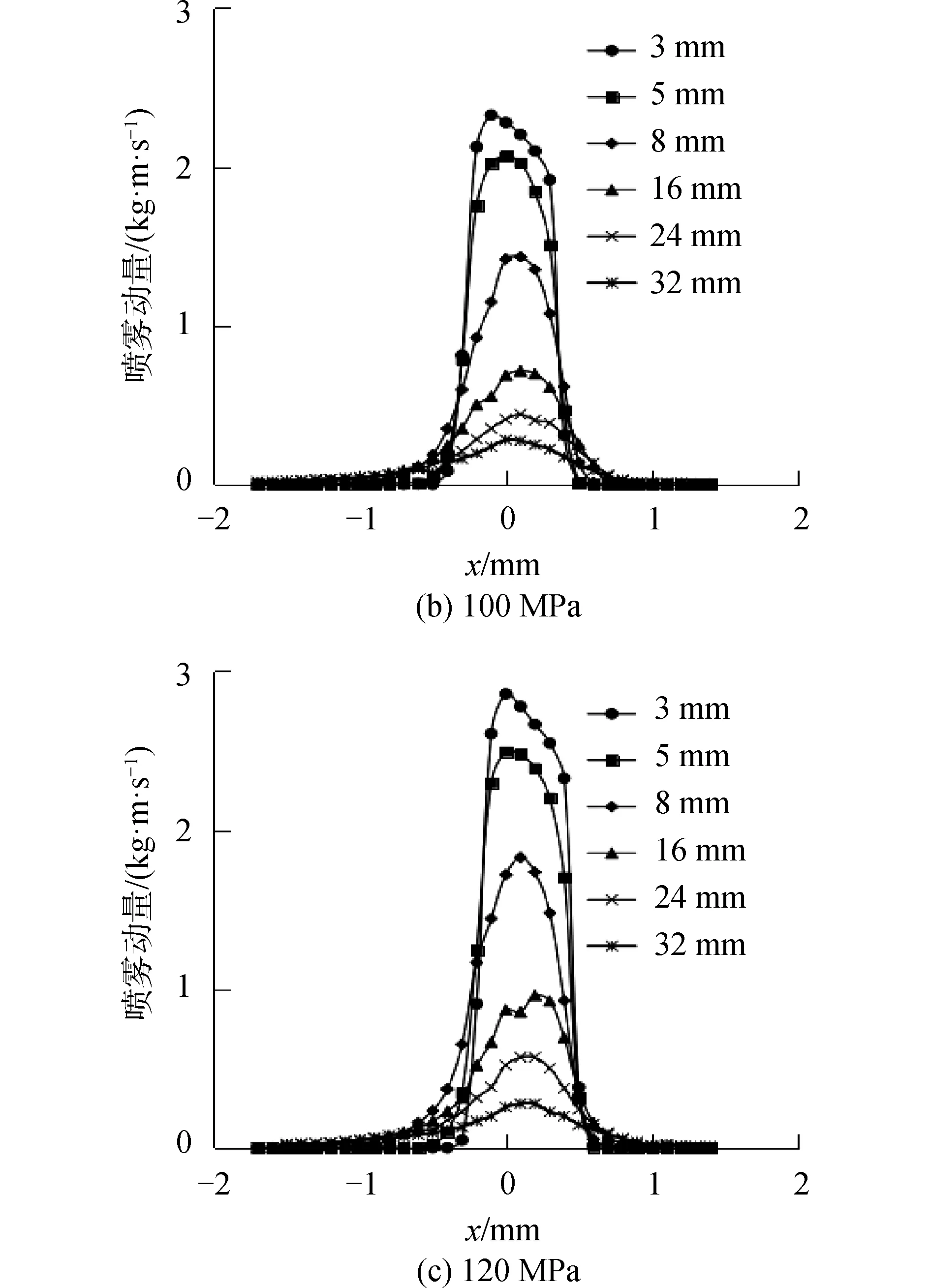

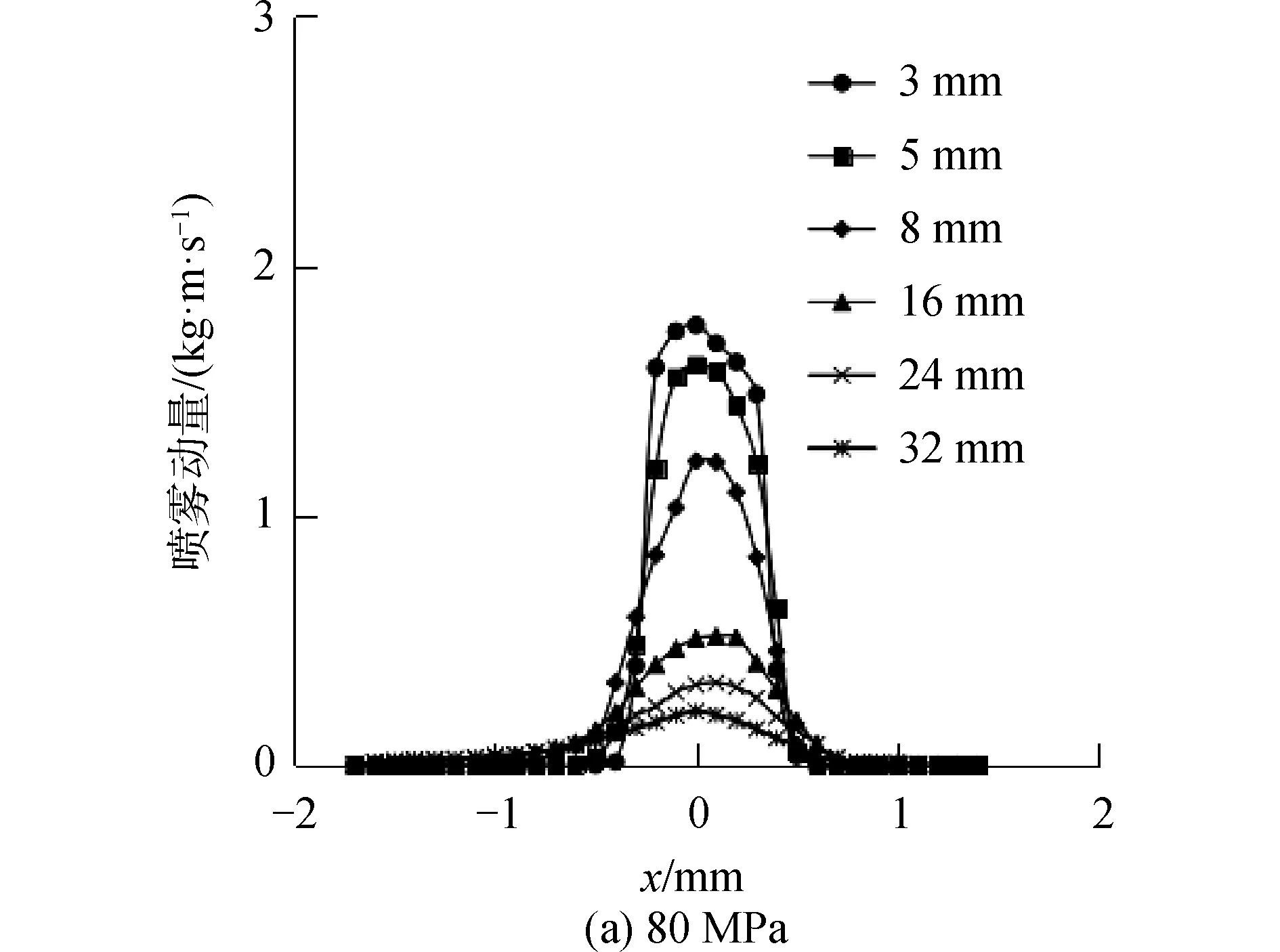

图11 喷雾内部时域总动量径向分布Fig.11 Radial distribution of total momentum in time domain inside the spray

从图中可以看出,在喷孔轴线处,燃油喷雾的动量最大,随着测试位置向边缘移动,喷雾动量逐渐减小,总体上喷雾时域总动量分布呈现中间大边缘小的趋势。另外随着测试位置高度y的增加,径向喷雾最大值逐渐减小,动量径向分布尺寸增加。

提取不同喷射压力下,喷孔轴线处不同距离的燃油喷雾时域总动量如图12所示。

从图12(a)可以看出,随着喷射压力的提高,喷孔轴线处喷雾动量显著增加。并且随着测试距离y的增加呈现非线性的减小趋势,在喷孔靠近喷孔处喷雾动量下降速度较快,随着距离y的增加喷雾动量下降速逐渐降低。分析其原因可知,柴油作为典型的不可压缩流体,其射流出口速度及密度随着喷射压力的提高而增加,导致射流动量随着喷油压力的提高而增加。另外共轨系统较高的喷射压力使得喷孔出口处柴油液柱的速度很大,中心的喷雾核心区域是连续的高浓度液体核心,其速度与喷孔出口速度相同,具有较大的动量。同时该位置具有很高的动量交换能力,表面与空气发生剧烈的卷吸作用,大块的液体结构被空气撕扯剥离出喷雾核心区域,随着喷雾向下游发展,喷雾轴线处燃油浓度逐渐降低,液块体积逐渐减小,与周围空气动量交换能力降低,曲线逐渐趋于平缓。

从图12(b)可以看出,在x=-0.5 mm时,测试位置位于喷雾核心之外,燃油喷雾动量分布随着距离y的增加呈现先增加后减小的趋势。这是由于在喷雾核心之外的区域,喷雾的动量主要是由核心区域的扩散作用产生的。在靠近喷嘴处的喷雾近场区域燃油液滴具有体积大、速度快的特点,燃油液滴的速度接近喷孔出口处速度,随着喷雾在近场的发展液滴速度变化不大,并具有径向发展的趋势。因此在第1阶段,喷雾动量上升主要是由于喷雾浓度增加引起的,当喷雾向下游发展到一定程度液滴表面张力与周围空气的气动力趋向平衡时,液滴的破碎速度降低,测试点喷雾浓度的增加对该处喷雾动量的贡献不如液滴速度减小对喷雾的贡献,因此在该位置喷雾呈现出动量逐渐降低的趋势。

图12 喷雾内部时域总动量轴向分布Fig.12 Axial distribution of total momentum in time domain within the spray

另外喷油压力越高2个区域的拐点出现位置越靠近喷孔,这说明喷油压力的提高可以缩小近场高浓度区域的大小,使燃油液块的破碎位置更加接近喷孔,加速燃油雾化。

3 结论

1)提出一种伞型燃油过滤装置,筛选出目标测试位置的燃油喷雾,实现了喷雾内部动量分布场的测试,提高测试装置的空间分辨率。采用一种圆台型目标挡板结构,缩短近场喷雾动量测试盲区,拓展了测试系统的纵向空间量程。

2)基于本文的测试方法,对一只单孔喷油器的燃油喷雾动量分布场进行测试,结果表明:燃油喷雾动量分布场在时域上主要分为:喷射起始阶段,稳定喷射阶段,喷射结束阶段。在喷射起始阶段,燃油喷射的动量分布呈现柱形结构,喷雾未完全发展,随着喷射压力的提高该阶段所占的时间逐渐减小。在稳定喷射阶段,动量分布场呈现纺锤型的分层结构,从内向外喷雾动量逐渐减小。在喷射结束阶段,喷雾核心处动量迅速消失,动量分布场结构逐渐从纺锤形变为柱形并逐渐衰减消失,随着喷射压力的提高,该阶段所占的时间逐渐减小。

3)为研究喷雾动量的空间结构特征,对动量曲线进行积分可以获得该位置处的时域总动量。在喷雾核心区域,相同径向位置x处,随着y的增加喷雾动量呈现非线性的减小趋势,越靠近喷孔或喷油压力越大,动量衰减的速度越快;在喷雾核心区域以外喷雾所具有的动量主要由核心处动量扩散而来,动量分布结构随着距离y的增加呈现先增加后减小的趋势,拐点的出现位置随着喷油压力的提高向喷孔处靠近。因此提高喷射压力可以有效地增加近场区域燃油的雾化速度,减小高动量区域的面积,促进燃油与空气的动量交换作用。