微型涡喷发动机喷油环优化设计

2018-08-31谭锟王云张飞张洋洋李俊杰

谭锟,王云,张飞,张洋洋,李俊杰

(南昌航空大学 飞行器工程学院,南昌 330063)

0 引 言

喷油环是微型涡喷发动机的重要组成部分,喷油环包括喷油环体及喷油针两部分,其中喷油针喷油量的均匀性决定了燃烧室温度场的均匀性。国外较多研究大型涡喷发动机喷油环及单个喷嘴等核心部件,或研究燃油速度变化[1-3],目前国内主要是针对大型涡喷发动机喷油环及喷嘴动态特性及其内气液两相流动进行数值模拟研究[4],而对微涡喷发动机喷油环流量分布及均匀特性相关的研究较少。

本文采用数值模拟的方法对微涡喷发动机喷油环喷油针出口流量特性进行分析改进。首先建立喷油环内部流场数学模型并划分网格,根据所研究喷油环的结构特点和实际测试数据确定合理的边界条件,应用CFX软件通过数值模拟的方法对喷油环内部流场分布、喷油针出口流量及速度特性进行初步数值模拟计算,并与实验结果进行比较,分析原因并给出相应解决方案,以期为研究喷油环内部流场并做出分析奠定基础。

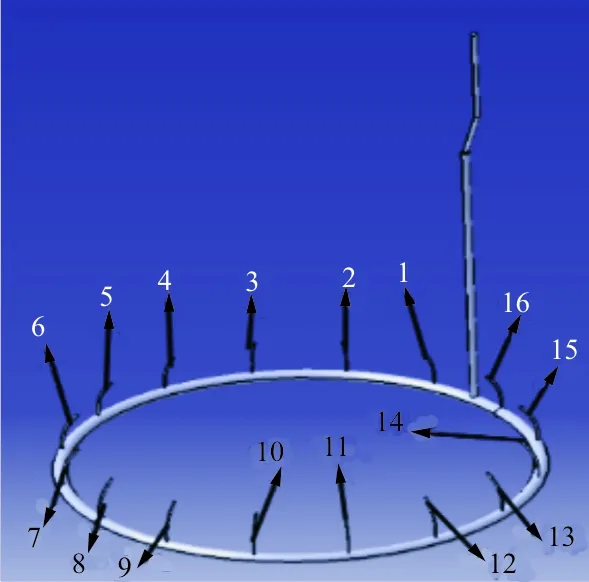

1 微涡喷发动机喷油环结构

某微涡喷发动机喷油环如图1所示,喷油环由进油管和分布在环体上的16根喷油针组合而成。通过测绘可得喷油环具体数据如下:进油管外径3.2 mm,壁厚0.1 mm;环体管外径5 mm,壁厚0.5 mm;喷油针管外径1 mm,壁厚0.1 mm。

图1 微涡喷发动机喷油环Fig.1 Micro-turbojet fuel injection ring

燃油从喷油针出口高速喷出,之后在高温蒸发管内雾化,使燃油能够在燃烧室内充分燃烧,雾化的效果也会直接影响燃烧效率。若各喷油针出口的流量不同则进入蒸发管内的燃油量不均匀,最终导致燃烧室内燃油燃烧不均匀,而未能在燃烧室内充分燃烧的雾化燃油会流至下一级涡轮,直接造成涡轮损伤,影响涡轮的工作寿命,因此应保证从喷油针喷入蒸发管内的燃油流量基本相等,从而使燃烧室内的燃油充分燃烧。而喷油针出口流量(kg/s)与喷油针在环体上分布位置及孔径有关。

2 微涡喷发动机喷油环喷油量数值模拟与实验结果对比

2.1 实验测试

对喷油环做流量测试实验所需仪器:压力计、油泵、调压计、电源、计重器、油箱、三通管、计时器、记号笔、导线若干、内径4 mm和1 mm橡胶管若干;500 ml容器若干。组装好所有实验设备及仪器(如图2所示),通电等待测试实验。实验原理:接通电源启动油泵时开始计时,将油泵快速调至设定值,油泵将油箱内的航空煤油高压压出;一路流到压力计,监测压力情况;另一路流到喷油环进油管再到环体,从环体上均匀分布的喷油针高速流出,经延长橡胶管流入容器内,试验结束,记录时间,并用计重器称重各容器内的燃油质量,对比各容器内的质量流量。

图2 喷油环流量测试实验Fig.2 Fuel injection flow test

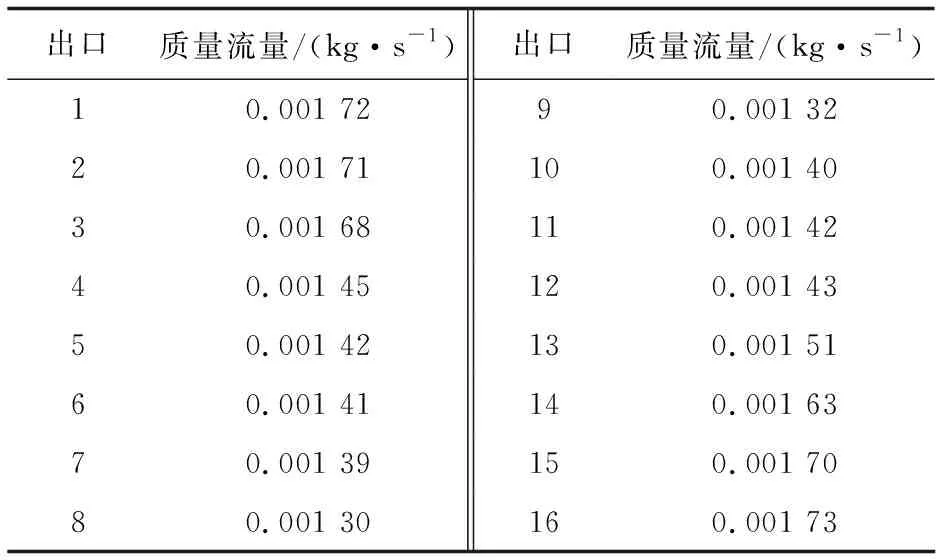

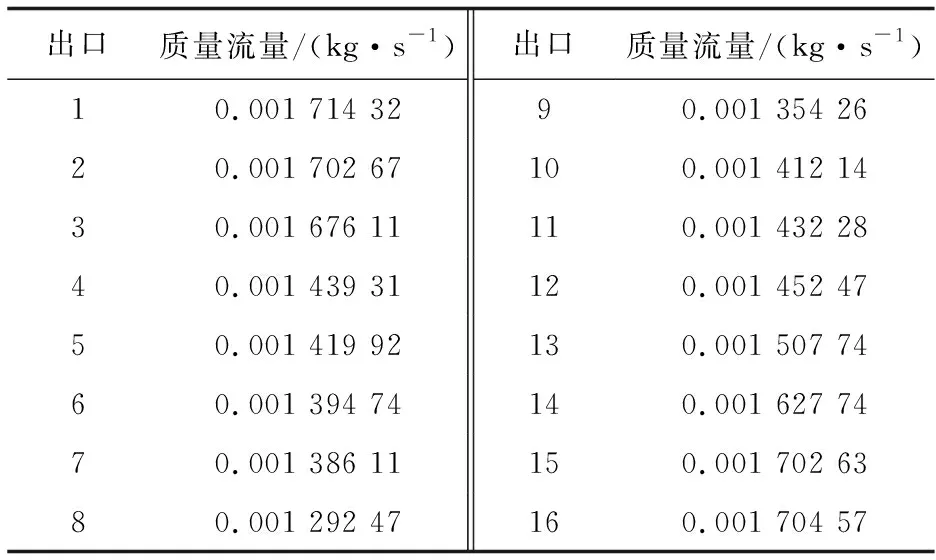

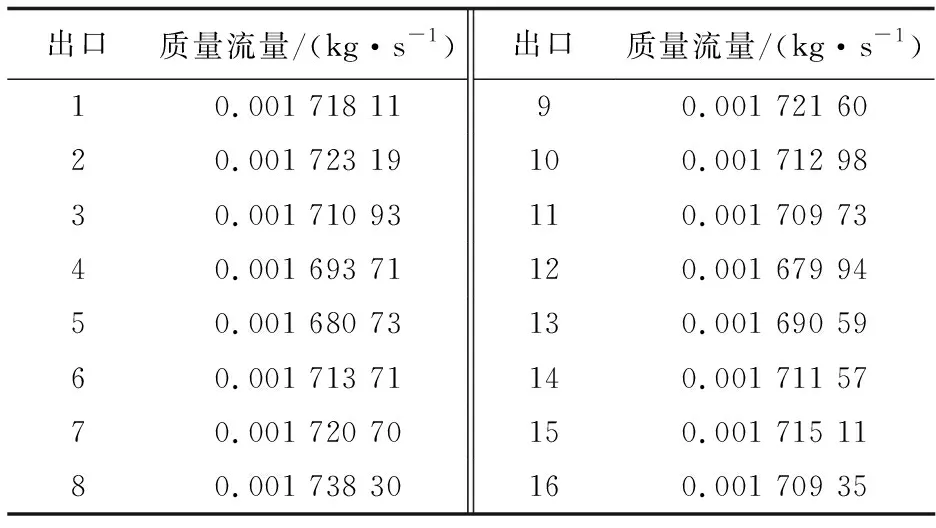

通过多次喷油环流量测试实验分析对比,最终取一组实验结果。设定入口总压为3.3 bar,作为实验压力;为了使实验结果更为准确,时间设定为3 min;待试验结束称重各容器内航空煤油质量,可得各喷油针单位时间内质量流量(如表1所示),总出口流量为0.024 22 kg/s,换算成体积还可计算出各喷油针出口速度。

表1 各喷油针出口质量流量Table 1 The injector outlet mass flow

2.2 数值模拟计算分析

2.2.1 物理模型及数学模型的建立

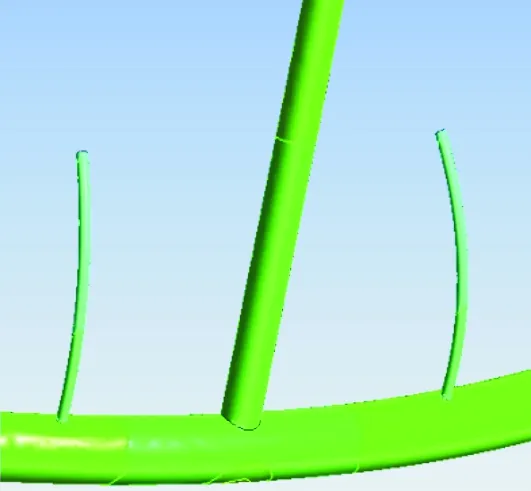

建立物理模型(如图3所示);燃油在管道内高速流动过程中情况比较复杂,模型按照三维流动来分析;考虑到燃油粘度变化、可压缩性以及燃油和喷油环壁面间的摩擦,在数值模拟计算过程中需要运用CFX软件求解质量和动量守恒方程。对于流动是湍流时,需要添加k-Epsilon运输方程。

图3 喷油环结构模型Fig.3 Fuel injection ring structure model

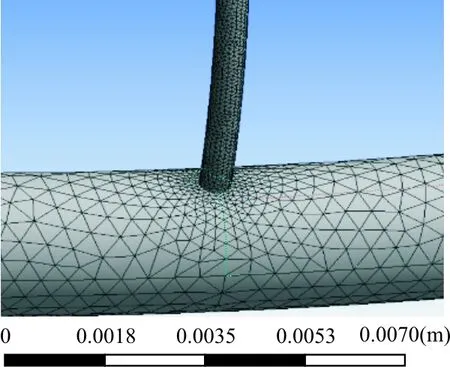

2.2.2 CFX计算网格的划分及边界条件设定

喷油环内部流道网格局部模型如图4所示,通过对比分析可以得出:喷油针流道的几何尺寸相对于整个喷油环环体和进油管流道具有尺寸小且复杂存在一定弯度。考虑到燃油在喷油针流道内可能会存在剧烈的湍流和旋流运动情况,对喷油环环体和喷油针流道需要不同精度网格划分可以提高精算结果的精度。喷油环流道采用四面体非结构网格划分,网格数量大约150万,其四面体网格占95%以上;在环体至喷油针段流道截面积骤然减小造成压力急剧变化,对此情况需要对网格做进一步的细分,使网格的尺寸足够小,从而保证计算结果的精确。

图4 喷油环局部网格模型Fig.4 Injector ring partial grid model

在CFX预处理中,对喷油环模型设定边界条件,设定进油管的入口截面为Inlet,各喷油针出口截面为Outlet并分别定义,其余面均设为Wall。材料定义栏中,给定燃油摩尔质量为220 kg/kmol,密度为770 kg/m3,工作介质(航空煤油)动力粘度μ=2.21。

2.2.3 数值模拟分析结果

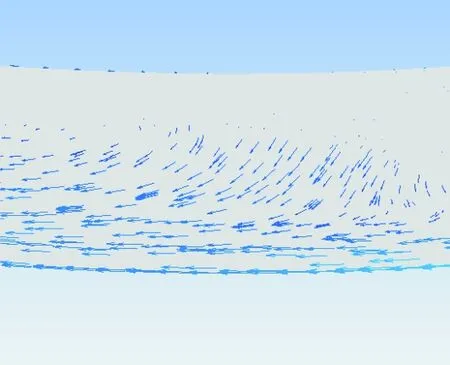

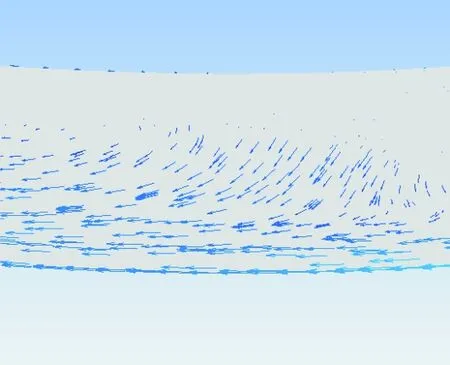

等径排布喷油环速度流线图如图5所示,可以看出:距离进油管越远的喷油针出口速度流线密集度越低,反之越高。在数值模拟过程中发现:燃油在流动过程中存在剧烈的湍流和漩流。

图5 等径排布喷油环速度流线图Fig.5 Isometric distribution of injection ring velocity flow chart

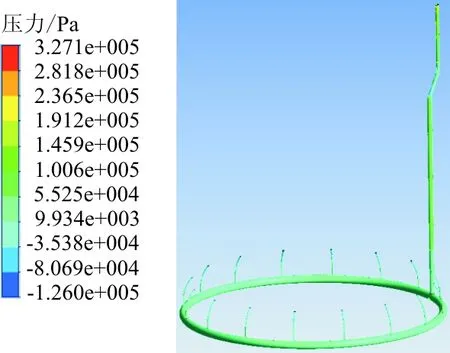

等径排布喷油环压力图如图6所示,从进油口至环体最后到喷油针存在明显的压力损失,这是由于流体转弯太急,压力损失较大,容易在拐角处形成低压区;通过数值模拟计算发现各喷油针出口流量不一致。

图6 等径排布喷油环压力图Fig.6 Equal arrangement of spray ring spray pressure map

通过CFX数值模拟,当各喷油针出口流量趋于稳定不再发生变化时,计算单位时间各喷油针出口流量,如表2所示。

表2 各喷油针出口质量流量Table 2 The injector outlet mass flow

从表2可以看出:距离进油管最近的1、2、15和16号喷油针出口流量基本相等;离进油管最远的7、8、9、10号喷油针出口流量减少非常明显;总出口流量为0.024 178 4 kg/s。对比分析可知,喷油针距出口流量与距离进油管的远近及孔径有关。

2.3 分析结果对比

通过数值模拟的方法分析喷油环与实验出口流量结果对比(如表1和表2所示),可以看出:数值模拟得到的结果与实验结果非常接近,由于误差很小,说明该方案切实可行。

3 优化设计

为了进一步提高改善燃烧室燃烧性能,有必要对喷油环喷油结构装置进行优化改进,具体方案有两种:一种是采用喷油针不等距分布,以改善沿喷油环环向空间的喷油均匀性,但该方法会导致后面燃油蒸发管的不均匀布置带来的结构问题;一种是采用不等径喷油针方案,通过调整喷油针喷口孔径来保持各个位置的喷油量尽量均匀。第二种方案对原有结构没有影响,简单可行。

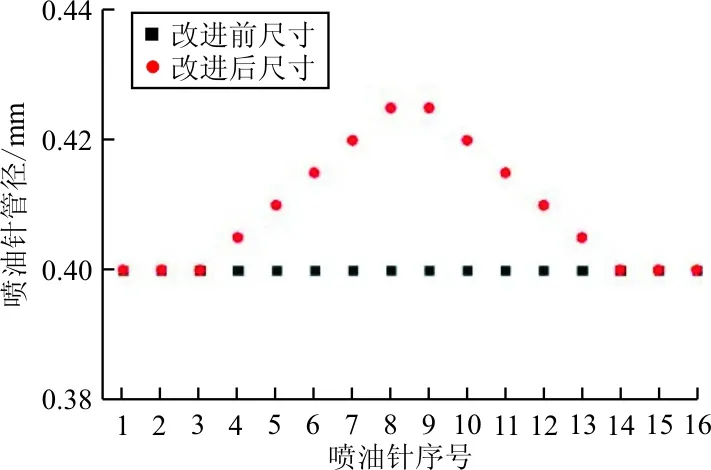

喷油针管径改进前后方案的尺寸如图7所示。

图7 喷油针管径改进后前尺寸Fig.7 Injection needle diameter improved after the former size

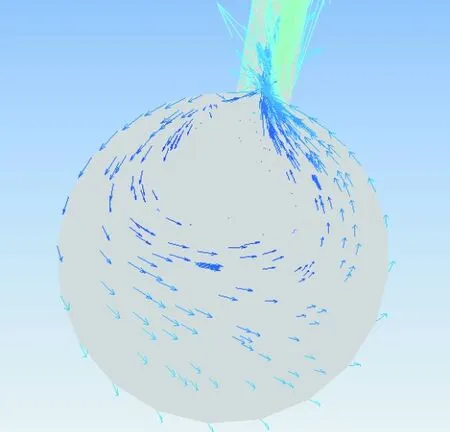

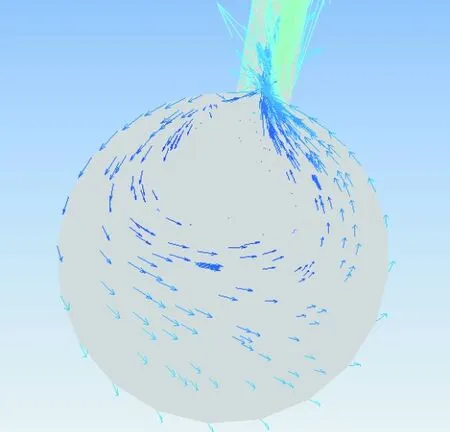

通过数值模拟分析距离进油管最近的喷油针(1号)和最远的喷油针(7号)可知:1号喷油针与环体的连接处附近的旋流、湍流较7号喷油针相更为剧烈一些,如图8和图9所示。进油管至喷油环环体部分及环体至喷油针压降都十分明显(如图10所示),这是由于管道截面积急剧减小而造成的。

(a) 1号

(b) 7号图8 不等径喷油针距1号和7号喷油针与环体连接处附近旋流情况图Fig.8 Unequal diameter injection needle from the 1st and 7st injection needle and the ring near the junction of the cyclone situation

(a) 1号

(b) 7号图9 不等径喷油针距1号和7号喷油针与环体连接处附近湍流情况图Fig.9 Unequal diameter injection needle from the 1st and 7st injection needle and the ring near the junction of the turbulent situation

图10 不等径喷油针部分压力图Fig.10 Particle pressure map of unequaldiameter injection needle

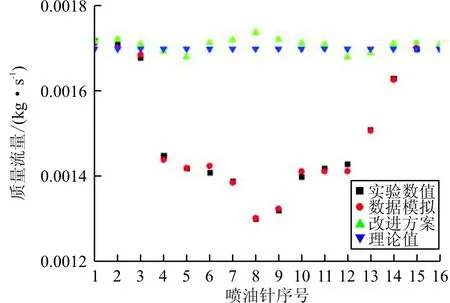

在数值模拟中,当各喷油针流量趋于稳定后对各喷油针出口流量进行计算(如表3所示),可以看出:在改进后不等径喷油针方案中距离最远的7~10号喷油针出口流量得到较好的改善;1~3、14~16号喷油针未改变管径,所以流量变化不大;4~6、11~13号喷油针其质量流量也大致趋近于17.0 g;总出口流量为0.027 350 25 kg/s。

表3 各喷油针出口质量流量Table 3 The injector outlet mass flow

出口质量流量效果对比如图11所示,综合考虑通过采用不等径喷油针方案,可较好地控制各喷油针的出口质量流量,且使各喷油针出口质量流量差值最小,以保证各喷油针出口质量流量均匀。

图11 出口质量流量效果对比Fig.11 Comparison of export mass flow effect

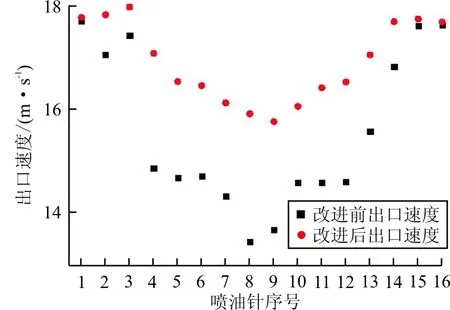

通过数值模拟一定时间后,当各喷油针出口流量趋于稳定且不再发生剧烈变化,根据各喷油针出口质量流量来计算各喷油针出口平均速度。改进前后喷油针出口速度对比如图12所示。

图12 改进前后喷油针出口速度对比Fig.12 Comparison of improvement before and after the injection needle outlet speed

从图12可以看出:改进前各喷油针出口速度为13.0~18.0 m/s,计算其速度方差并记为D(X1)=2.294 740;改进后各喷油针出口速度为15.5~18.0 m/s,计算其速度方差并记为D(X2)=0.748 507;改进前后各喷油针出口速度方差D(X2)远小于D(X1),表明不等径喷油针结构方案取得的效果更好。

4 结 论

(1) 各等径排布喷油针单位时间内出口质量流量不均匀,距离进油管越远的喷油针出口流量越小,反之越大;从进油口至环体和喷油针的压力损失十分明显,其原因是由于管道截面积急剧减小。

(2) 数值模拟出的结果与实验结果非常接近;基于该模拟方法,提出不等径喷油针结构方案,以改进之前存在的喷油环喷油量不均匀的问题;通过数值模拟分析对比发现,不等径喷油针结构方案可以较好地改善各喷油针出油量不均匀问题,通过调整喷油针口径来使得各喷油针质量流量趋于均匀。

(3) 数值模拟结果的两组出口速度方差D(X1)=2.294 740、D(X2)=0.748 507,可以看出不等径喷油针结构方案的方差最小,表明通过调整喷油针口径,还可以较好地保证各喷油针燃油喷出的速度,从而保证进入蒸发管内的燃油速度都较为均匀。