平板圆形爆破片预制缺陷的精密放电加工研究

2021-11-05刘广民张勇斌李建原

王 晗,刘广民,张勇斌,戴 越,沈 杰,李建原

( 中国工程物理研究院机械制造工艺研究所,四川绵阳 621900 )

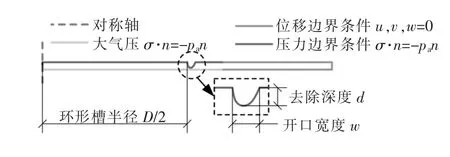

目前,安全阀已在国民经济和国防建设各领域得到广泛应用。 平板圆形爆破片是安全阀门实现内部气压精密控制的关键零部件,其作用是在气压高于特定数值时发生爆破、安全泄压。 平板爆破片是具有同轴环形微槽结构的圆形金属薄片。 同轴环形沟槽结构作为零件破坏的预制缺陷,对同轴度要求较高,其宽度和深度均在百微米量级(图1)。 基于此, 平板圆形爆破片的主要性能指标为爆破压力,该指标可通过气压加载实验测得。 为实现该部件的稳定工作,指定其爆破压力为(A±B) MPa(数据脱敏)。 实际加工中要求器件的爆破压力尽可能地接近标称值A,而爆破压力波动范围尽可能低于B,这对零件环形沟槽的几何特征控制提出了较高要求。

图1 安全阀平板爆破片实物及其环形沟槽特征

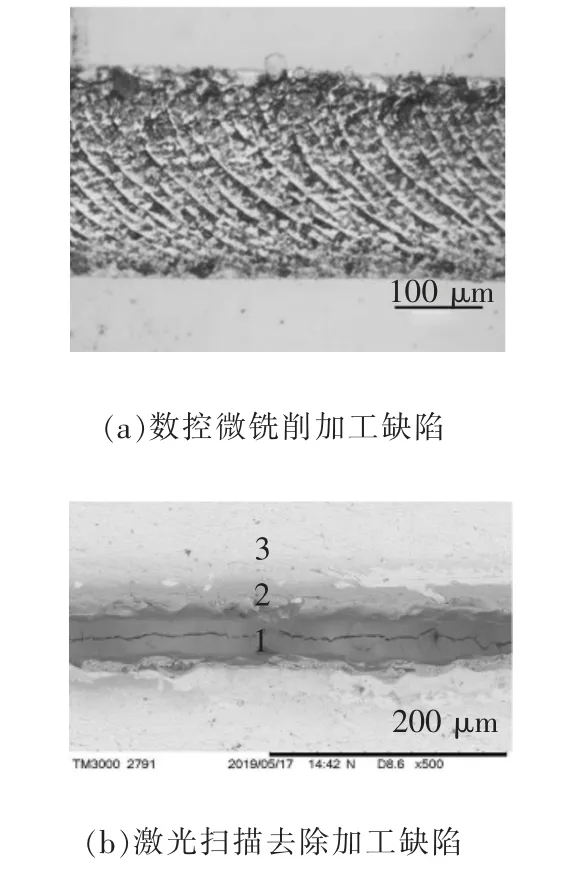

考虑到平板圆形爆破片的旋转对称和介观尺度特征, 加工中宜采用的工艺包括数控微铣削、激光扫描去除、微细电火花放电加工[1]。 数控微铣削加工具有去除规律明确、几何特征可控的优势,但在加工中易产生崩边、毛刺和亚表面裂纹等典型机加工缺陷[2]。 考虑到在服役状态下,爆破片零件失效断裂首先从局部微细裂纹处发生,随机分布的亚表面裂纹和机加工缺陷将导致爆破压力一致性差,因而数控微铣削方法不适用。 激光扫描去除具有定域去除、高分辨率和工艺灵活的优势,但由于具有非接触去除及热积累的特性,该方法去除形貌的可控性低[3]、表面完整性差[4],并且在多层扫描加工微槽的过程中易产生深度一致性差的缺陷[5-6],这同样不利于成品爆破压力的定量控制。 微铣削和激光扫描去除加工微槽的缺陷见图2。

图2 微铣削和激光扫描去除的加工缺陷

微细电火花工艺通过电极与工件间的微能电脉冲的可控放电去除材料基体,去除表面大量随机分布的亚微米点蚀凹坑,其加工一致性显著优于数控微铣削和激光扫描去除工艺[7-8]。 由于具有非接触去除特性,微细电火花工艺避免了机械加工中常见的亚表面裂纹和边缘毛刺等缺陷;同时,由于放电间隙约束,微细电火花加工具有仿形特性,其去除形貌的可控性优于激光扫描加工。 基于此,本研究选用微细电火花工艺制造带有预制缺陷的平板圆形爆破片零件,并基于缺陷特征的旋转对称性和截面轮廓一致性设计了相应的环形电极,还通过理论仿真和实验验证的方式确定了以去除深度为主要控制目标的加工策略,最终提出面向服役性能的平板圆形爆破片精密放电加工工艺,实现了预期的爆破压力目标。

1 爆破压力的几何特征敏感性分析

本研究所加工的爆破片零件毛坯为外径ϕ、厚度t 的不锈钢金属薄片。 作为本零件的唯一加工特征,环形微槽的几何形貌和表面完整性直接决定了器件的服役性能,即爆破压力。 因此,在进行正式加工前应当确定环形沟槽各特征对爆破压力的影响趋势、判断主要影响因素,进而制定面向平板圆形爆破片服役性能的制造加工策略。

在实际服役中,平板圆形爆破片在气压作用下会失效、破坏,进而沿着环形预制缺陷撕裂,实现泄压功能。 在平板圆形爆破片的失效过程中,预制缺陷的宏观几何特征决定了局部应力的分布规律和集中程度。 而亚表面裂纹、重铸层厚度等表面完整性特征使得材料的宏观局部应力在未达到屈服点时即发生破坏, 换言之决定了破坏发生的难易程度。 在微细电火花加工中,材料基体的去除表面由随机分布的点蚀凹坑覆盖,这些凹坑的几何特征由放电脉冲的特征决定,又进一步决定了工件的表面完整性。 由于本次加工所采用的微细电火花脉冲参数已确定, 得到的工件表面完整性指标是一致的。因而,在本章节主要分析了环形沟槽几何特征和定位误差对爆破压力的影响规律。

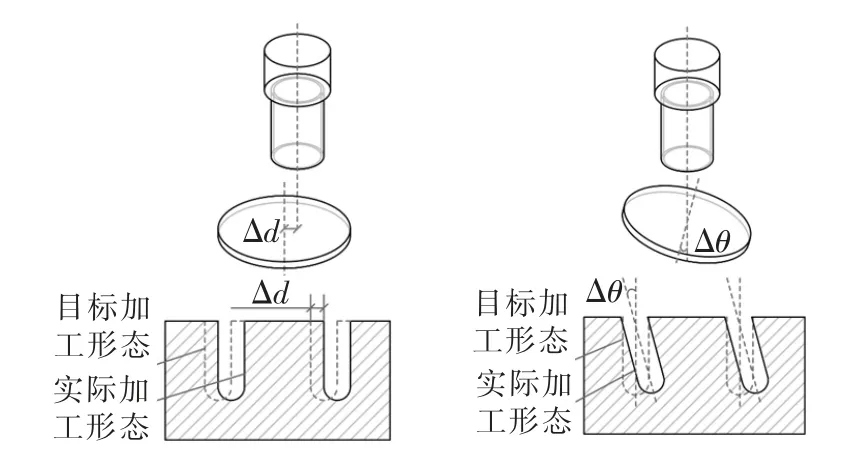

1.1 环形沟槽轮廓提取

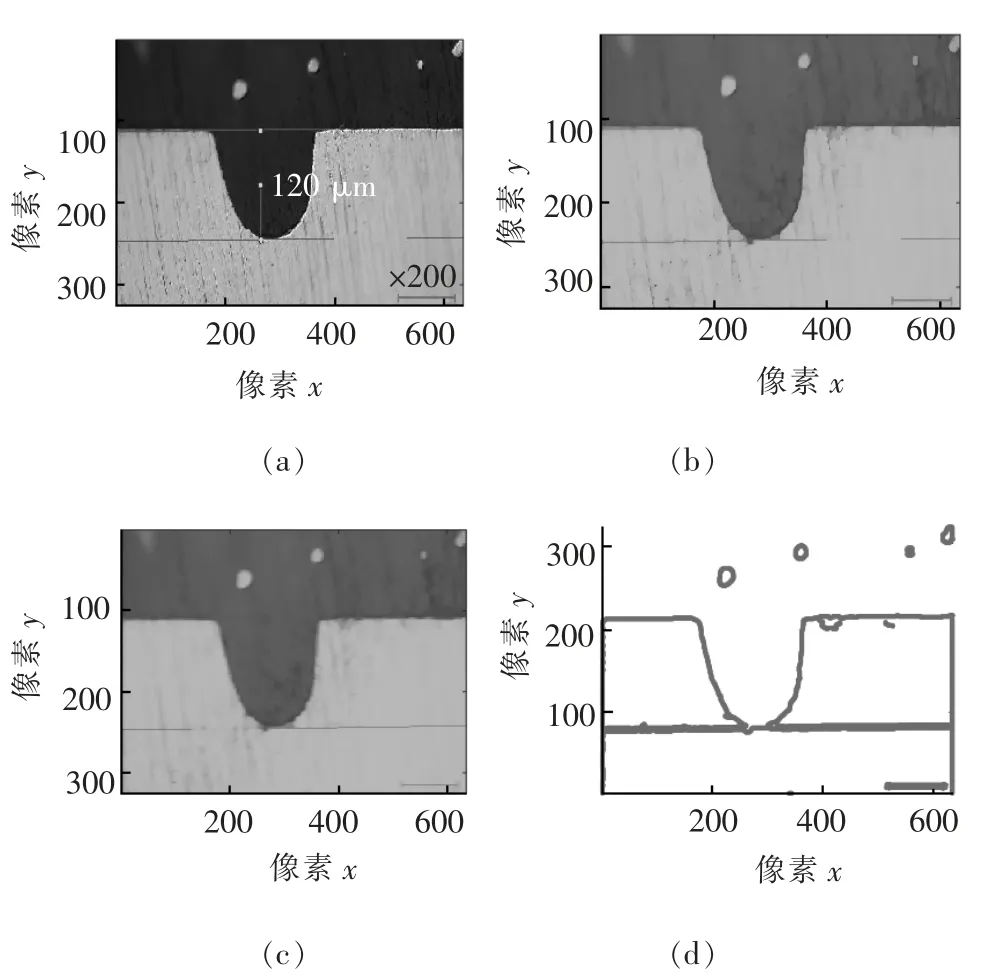

本研究通过平板圆形爆破片数值仿真的方式获得环形沟槽各几何特征对爆破压力的影响规律。在建立该几何模型前,应当首先确认环形沟槽的截面轮廓。 考虑到电加工的尖端放电现象和仿形加工特征,当经过多个爆破片零件的加工后,电极和环形沟槽截面轮廓将是一对趋于稳定的等距曲线,两者之间的距离为加工的放电间隙。 采用光学显微镜观测环形沟槽截面轮廓的冷镶嵌试样,放大倍数为200 倍,截面照片结果见图3。 图3 的左侧和右侧分别对应圆形金属薄片的中心和外边缘,沟槽的不对称几何特征是由两侧不均等的排屑条件导致的。

图3 爆破片环形沟槽的截面试样

采用图像处理技术提取环形沟槽光学照片的截面轮廓,其流程见图4。 首先,对原始的光学照片(图4a)进行去色处理,得到相应灰度图像(图4b);接着,使用开运算处理图像,令大色块区域膨胀并侵蚀边缘,去除较小的毛刺和划痕(图4c),随后采用Canny 算法提取轮廓 (图4d); 在以上步骤完成后,再手动除去残余的毛刺和划痕,校平微流道轮廓,令其两侧曲线与横轴贴合,并通过三次样条插值缀连其缺失的部分,完成环形沟槽截面轮廓的数值提取。

图4 环形沟槽截面轮廓的数值重建

经前期预实验,本研究可确定符合目标爆破压力的零件几何特征初步范围。 符合要求的环形沟槽,其深度约为(125±10) μm、开口宽度约为(180±10) μm,并且截面形态基本相同。 考虑到微细电火花加工具有良好的一致性,作如下假设:

(1)在本研究中,冲液、排屑和进给等工艺条件不变,环形沟槽的截面形态具有一致性。

(2)在以上给定的沟槽几何尺寸范围内,沟槽深度、开口宽度等几何特征的变化不会显著影响沟槽截面轮廓的形状。

基于以上假设,在同一批爆破片产品中,不同试样及不同环形沟槽位置采集得到的沟槽截面轮廓应具有相同的形状(图5),预实验结果也支持该结论。 通过图5 所示图像处理方法可提取多处不同位点的环形沟槽截面轮廓(图5a);通过校平、滤波和对齐可发现这些沟槽截面轮廓具有良好的一致性(图5b);对所有轮廓作算术平均,并对开口宽度和沟槽深度作归一化处理,可得环形沟槽截面轮廓的标准形状曲线(图5c)。

图5 提取环形沟槽截面轮廓标准曲线

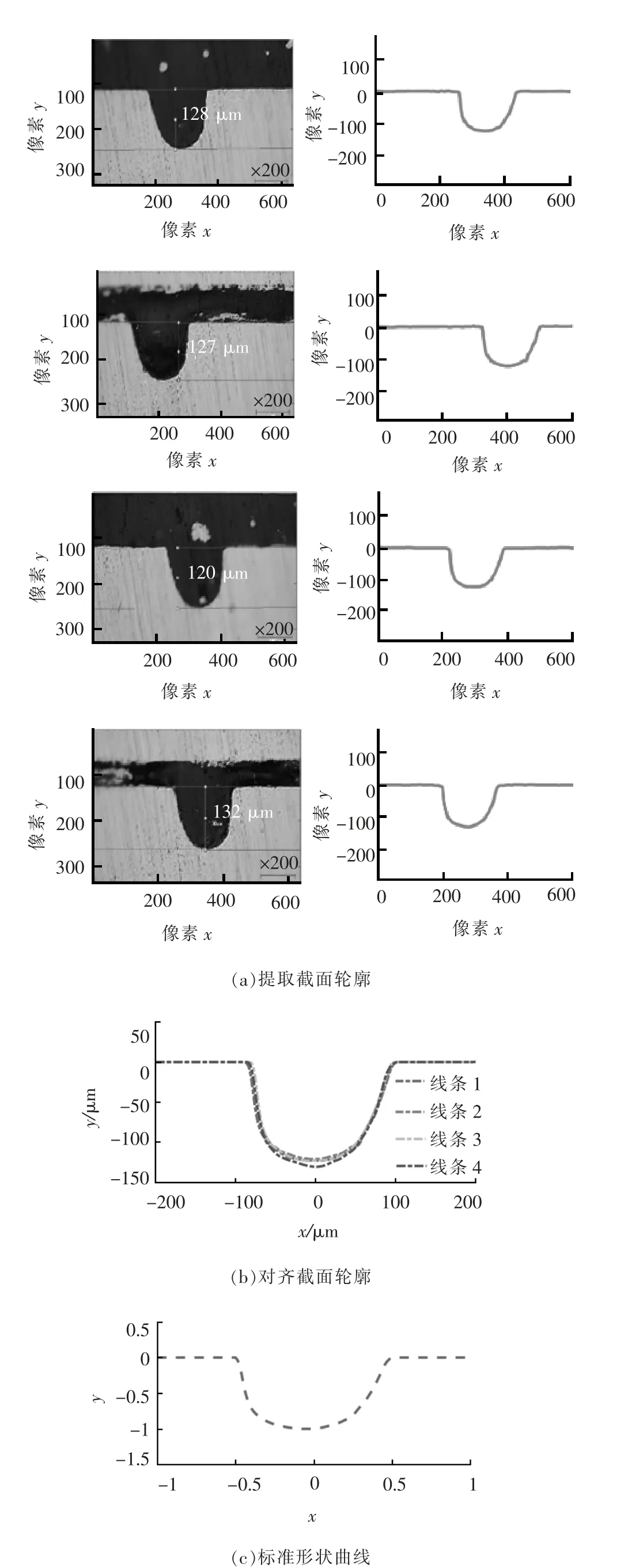

1.2 平板圆形爆破片气压加载有限元模型的建立

基于以上工作,本研究通过将开口宽度和去除深度唯一地描述研究范围内的任一环形沟槽,进而开展后续的安全阀爆破片几何建模和有限元分析。平板圆形爆破片环形沟槽预制缺陷的主要几何特征是直径D、开口宽度w、去除深度d,此外需考虑加工导致的偏心和倾斜误差(图6)。 考虑到爆破片的毛坯安装过程包含调平步骤且表面起伏的尺寸不高于±3 μm, 加上环形槽结构直径特征尺寸约为10 mm, 因此设定与圆形金属薄片和环形电极轴线之间的倾斜角度不超过6 μm/10 mm=0.0343°;在实际加工中,通过电极四向感知获得环形槽爆破片的中心,其定位误差在±2 μm 范围内。 基于以上分析,环形沟槽爆破片的定位误差(偏心和倾斜)数值较小,对加工结果影响可忽略,后续主要分析环形沟槽本身几何特征(直径、深度和开口宽度)对爆破压力的影响。

图6 安全阀爆破片加工过程中的定位误差

考虑到仿真模型的旋转对称性,本研究建立了环形沟槽爆破片的2D 轴对称仿真模型, 其几何外观与边界条件设置如图7 所示,分别记环形沟槽内侧开口对应的圆直径为D、开口宽度为w、去除深度为d,其截面轮廓由前述标准形状曲线所规定。在实际使用中,安全阀爆破片最外侧部分环形区域被法兰支撑、焊死,在约束固定的同时保证了安全阀的气密性。 为求简便,本仿真不考虑复杂的断裂力学模型,仅考虑材料的弹塑性变形及失效过程。 此外,由于实际工况下的加压速度缓慢,整个系统处于准静态过程中,因此采用静压仿真模型进行描述。 在仿真中,通过计算的发散及网格的彻底扭曲变形作为零件爆破的判据;对每一组仿真模型不断加大静载压力直至爆破发生,取此时气压数值P0作为爆破压力的仿真值。

图7 平板圆形爆破片静压仿真模型的边界条件设置

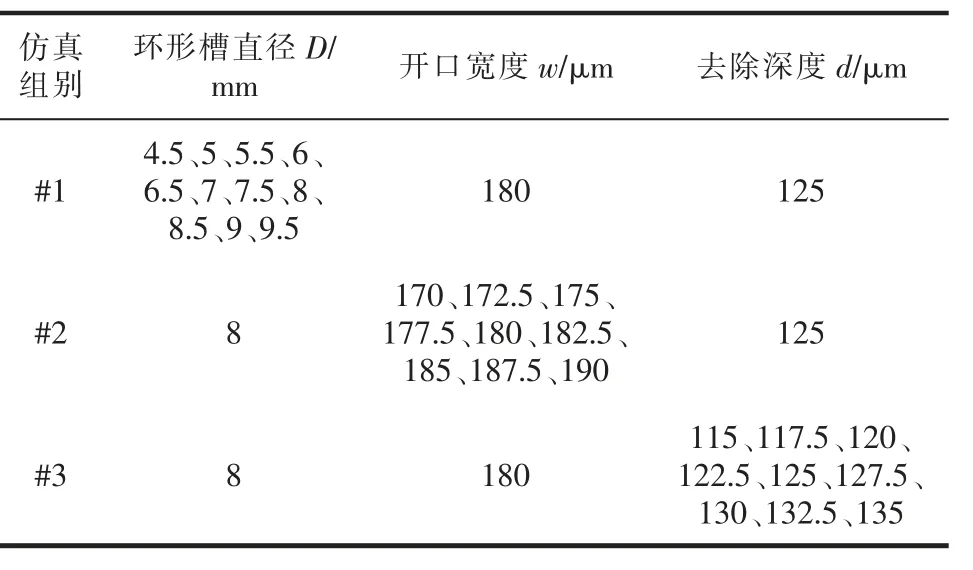

取298 K 室温下的304 不锈钢材料,其密度为7858 kg/m3、 弹性模量为197.69 GPa、 屈服应力为303.6 MPa、泊松比为0.2898,塑性应变数据从略,随后根据表1 所示的几何参数开展爆破片零件的静载加压有限元仿真,分析环形槽直径D、开口宽度w和去除深度d 对仿真域内最大应力强度的影响。

表1 安全阀爆破片零件的仿真参数

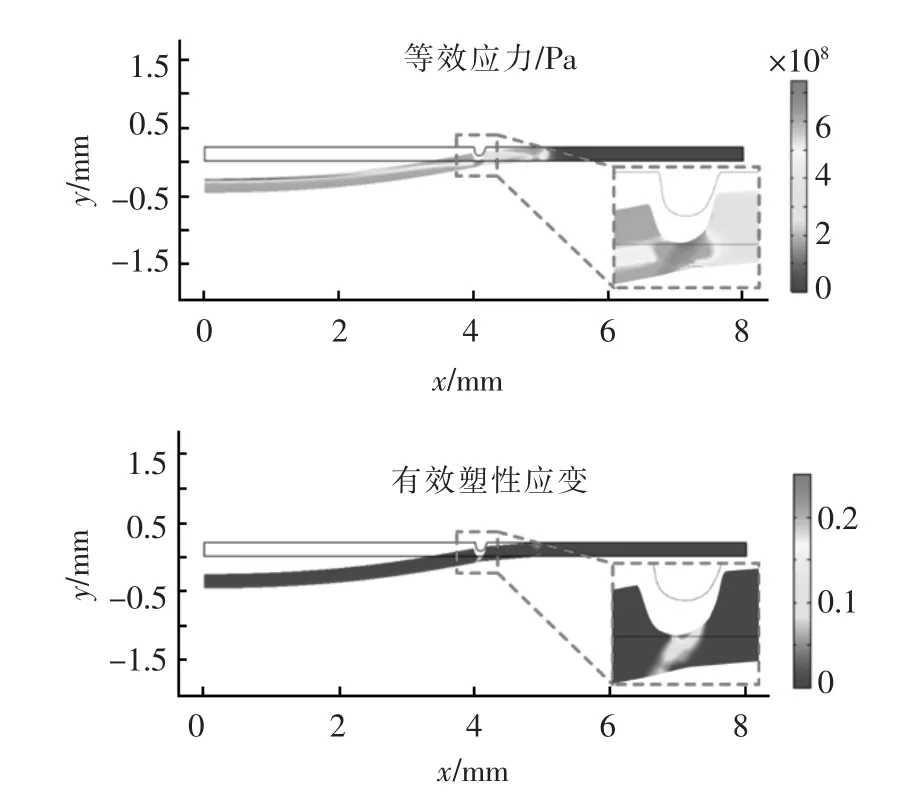

1.3 各几何特征对爆破压力P0 的敏感性分析

表1 所示三组仿真共用参数为环形槽直径D=8 mm、开口宽度w=180 μm、去除深度d=125 μm,该典型仿真的范式等效应力(von Mises stress)和有效塑形应变分布云图见图8。观察该仿真结果可知,平板爆破片在单面静载气压工况下的主要应力集中区域位于环形沟槽缺口(局部放大图)和薄片与法兰交界处附近, 其中前者的局部von Mises 应力及有效塑形应变都大于后者。 该现象说明,在静载加压工况下,平板圆形爆破片的失效断裂总是首先发生于环形沟槽附近, 现有缺陷预制方法可行性好、起爆机理明确、爆破稳定。 此外,仿真结果还表明,平板爆破片外侧未被法兰支撑的区域虽然也承载了相当大的应力,但总体变形不明显,在爆破后大致保持原样,而内部环形沟槽所约束的部分在爆破后直接撕裂、脱离,这些现象在预实验中也能观察到,从而也佐证了本仿真的有效性。

图8 典型参数的仿真结果(环形槽直径D=8 mm、开口宽度w=180 μm、去除深度d=125 μm)

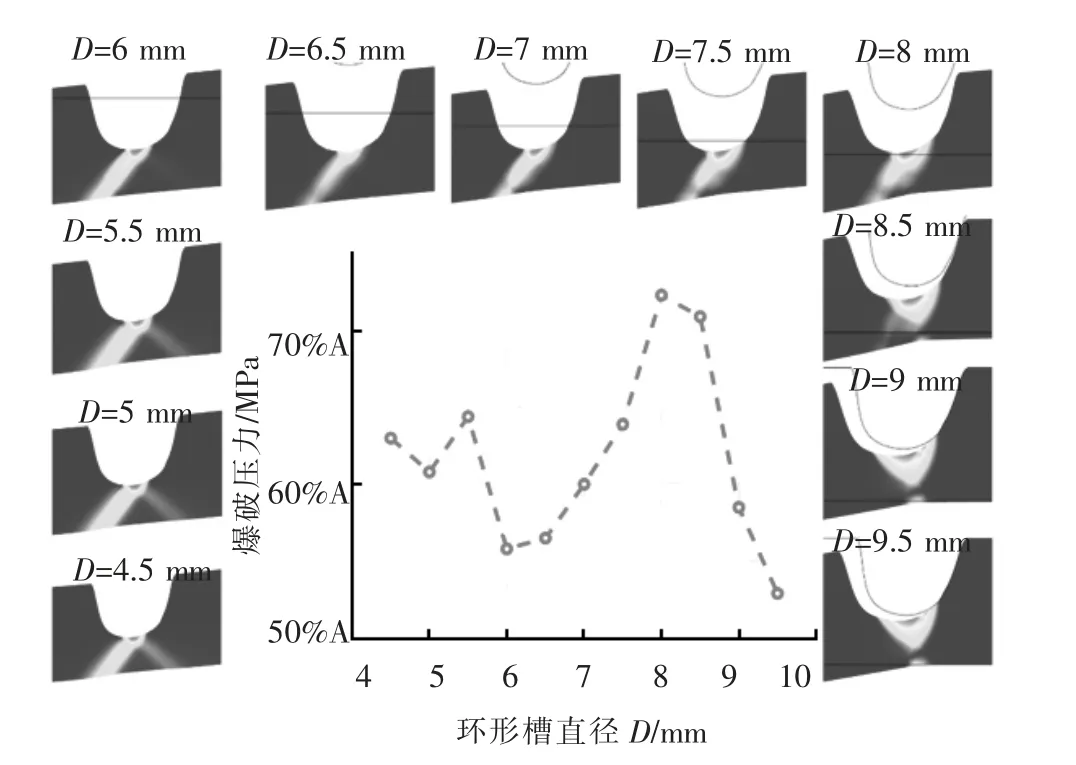

分析不同环形槽直径对应的爆破压力得到的结果见图9。 可见, 随着环形槽内边缘直径D 的增长,平板圆形爆破片的爆破压力呈现出下降-上升-下降交替出现的特征,该特征可解释为环形沟槽总体尺寸、 相对位置和法兰支撑三者协同作用的结果。 当环形槽直径较小时(D≤6 mm),占据主导影响的要素是环形沟槽的总体尺寸和相对位置。 设想D=0 的极端情形,此时环形沟槽退化为平板爆破片中央的近半球形凹坑,凹坑内部所受气压载荷完全对称分布,剩余厚度部分承受轴向拉应力,材料的剪应力破坏方向与对称轴呈45°,这一论断可由图9所示各组仿真沟槽附近局部放大图佐证。 当环形槽直径D 较小时,沟槽内部出现了两个有效塑性应变集中带,且其方向相互正交,符合多晶金属材料单轴拉伸工况下剪切破坏的特点,此时作为预制缺陷的环形槽总周长较小, 槽底所受横向应力数值较小,并且相互正交分布的两个应变带也消耗了更多的变性能,因而在更大的气压加载下才发生断裂失效。 当环形槽直径逐渐增大但距离周向支撑法兰还有一定距离时(6 mm≤D≤8 mm),平板圆形爆破片失效断裂的主导因素为环形沟槽的相对位置和法兰支撑,此时考虑到环形槽截面轮廓向内一侧轮廓曲率半径更小、应力更集中,以及外侧有法兰支撑带来的额外结构刚度,环形沟槽局部仅有一个与局部厚度方向呈45°向内分布的有效塑形应变带,区别于直径较小时(D≤6 mm)的双应变带分布。 在此区域,随着环形槽直径的增大,外侧支撑法兰提供的结构刚度影响越明显, 因而爆破压力也随之上升。 当环形槽直径较大并接近法兰内侧边缘直径时(D≥8 mm),法兰支撑成为爆破压力的决定性因素。由于法兰提供沿Z 轴方向的单侧支撑力,此时沟槽的剪切应变带直接沿着平板爆破片的局部厚度方向分布。 相比于前两种工况下沿45°分布的应变带,大直径情形下的等效材料厚度急剧下降,这使得环形沟槽底部更易发生破坏,平板圆形爆破片的爆破压力急剧下降。 考虑到环形槽直径D=8 mm 时的爆破压力P0取得极大值及计算范围内的最大值,此时P0随着D 的变化率小、爆破压力易于控制,因而在后续研究中统一采用D=8 mm。

图9 不同环形槽直径对应的爆破压力与有效塑性应变的分布情况

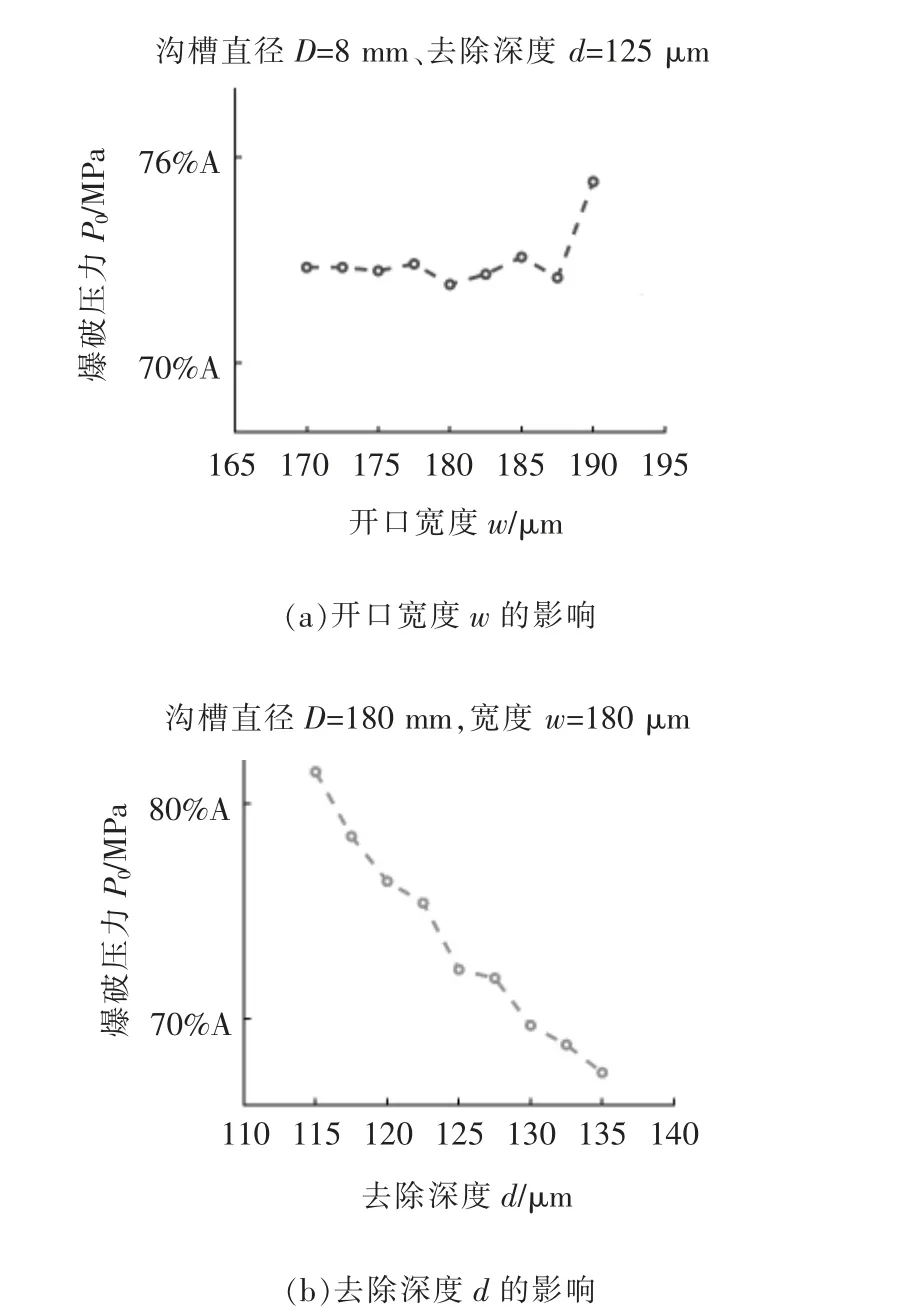

提取不同仿真组的爆破压力数据,分析该特征与开口宽度和去除深度的关系, 所得结果见图10。可知,在研究参数范围内,开口宽度对爆破压力的影响较小,但总体而言开口宽度越大,爆破压力越大,该现象可通过应力集中解释;开口宽度变化较小,因而对结构刚度影响不大,但由于不同仿真组沟槽轮廓形状相似,当去除深度不变时,开口宽度越小则槽底曲率越大,应力集中更明显;此外,去除深度与最大应力数值呈正相关,这是由于剩余厚度越薄时的材料应力更易集中,且这一因素对爆破压力的影响远比沟槽开口宽度明显。

图10 沟槽开口宽度与去除深度对爆破压力的影响

基于以上分析,在本研究的参数范围内,同等压力载荷下具有更大去除深度d 和更小开口宽度w的环形沟槽零件更易发生破坏,对应爆破压力P0越小。 由于环形电极厚度和放电间隙在整个加工过程中基本不变,同一批试样的环形沟槽开口宽度w 应具有良好的一致性;此外,开口宽度w 对爆破压力P0的影响也弱于去除深度d。综上所述,本研究后续加工应主要控制去除深度d 以实现爆破压力目标为(A-B) MPa≤P0≤(A+B) MPa。

2 平板圆形爆破片爆破实验结果及分析

通过平板圆形爆破片的仿真分析,本研究确定了以环形沟槽去除深度为主要控制目标的加工策略,并在此策略的指导下进行了平板圆形爆破片零件的加工和爆破测试,通过实验验证了前文所述的爆破压力变化规律,并最终得到一批符合目标爆破压力的试样。

2.1 加工设备与工艺流程

采用本团队研制的组合微细电火花加工机床加工平板圆形爆破片零件,设备外观见图11。 在进行加工前,采用专用负压吸具固定待加工金属薄片毛坯,再通过千分表对其进行表面调平,确保在加工范围内毛坯件上表面平面起伏优于±3 μm。

图11 本研究所采用的加工设备

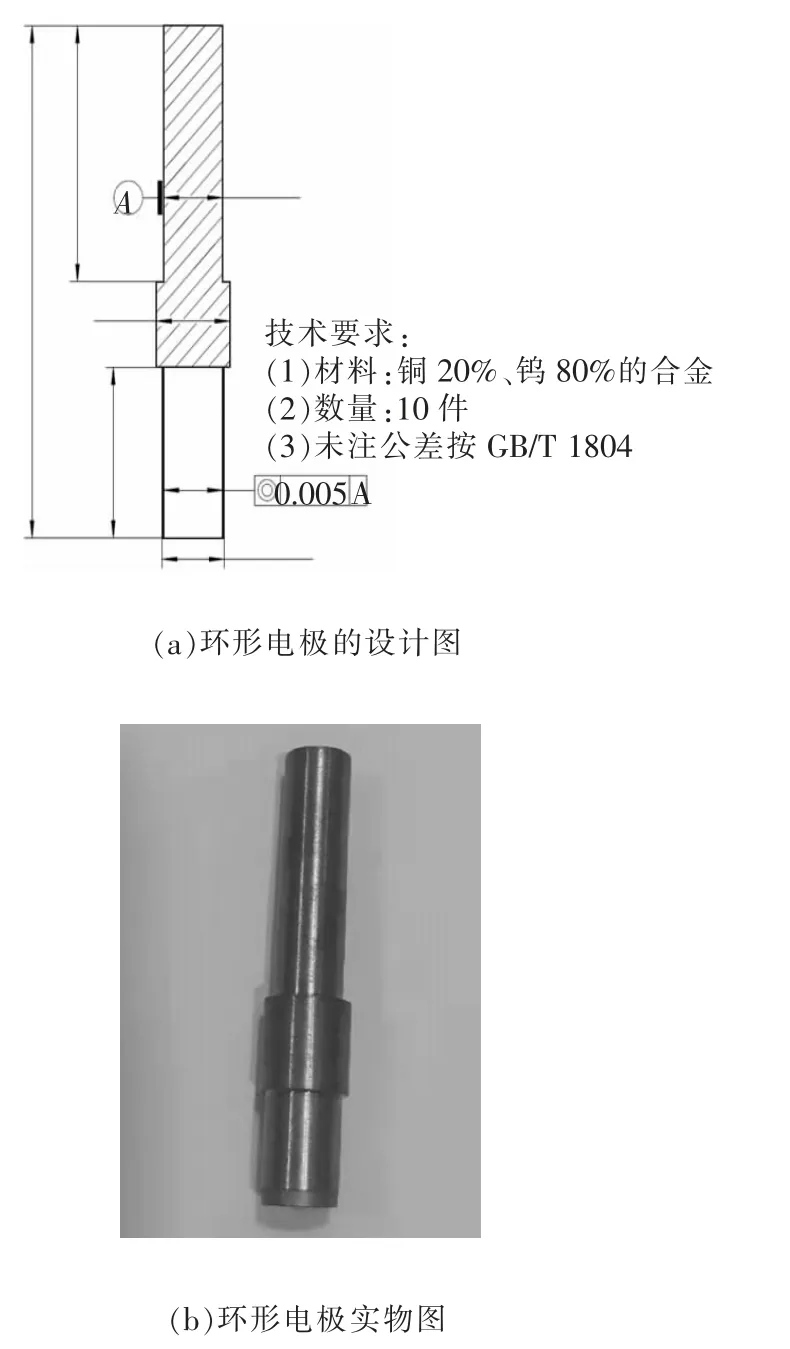

完成工件装夹后,继续安装环形电极。 环形电极下半部分的中空圆筒参与实际放电加工,而上半部分实心柱体用以稳定夹持电极。 为提升加工效率、降低电极损耗,实际加工过程中的电极极性为阴极, 所选材料为钨质量分数80%、 铜质量分数20%的钨铜合金,并通过主轴旋转辅助排屑,保证沟槽周向一致性。 环形电极的几何设计图与实物图见图12。 在正式加工前,通过电极修整减薄圆筒状电极最下端5 mm 部分的壁厚, 使之满足加工微槽的宽度需求。 最后,实验采用自制脉冲电源进行环形槽的微细放电加工。 经前期预实验加工调试,最终确定的电加工参数为:峰值电压U0=80 V、脉宽tp=300 ns、脉间tg=3 μs。

图12 钨铜合金环形电极设计图的与实物图

2.2 爆破实验结果及分析

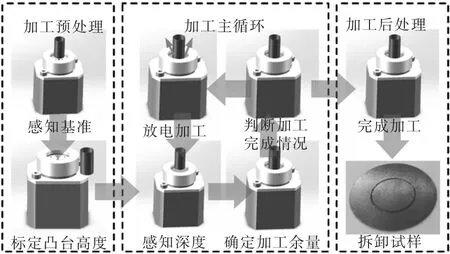

在实验中,通过环形电极对沟槽底部的反复加工、接触感知和目标深度比较,实现指定去除深度环形沟槽的加工,其流程示意见图13。

图13 环形沟槽爆破片加工流程示意图

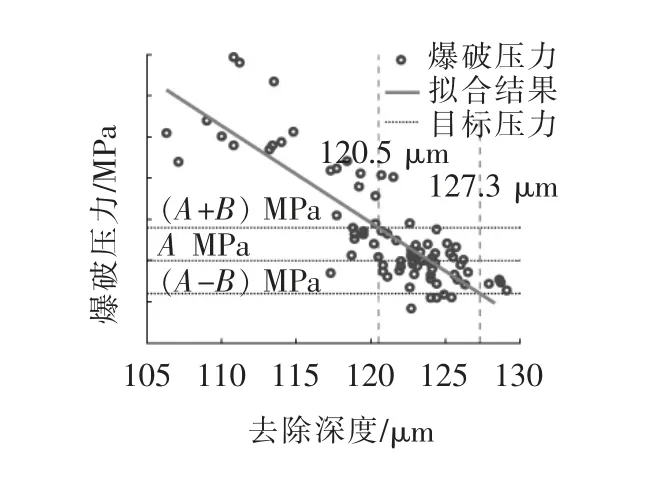

在实际加工中, 由于电火花去除的非接触性质,去除深度存在一定范围的波动。 考虑到零件的失效首先发生于薄弱环节,对每一片试样的环形沟槽进行多点测试,取其最大去除深度;开展爆破实验,采用准静态方式加载直至发生爆破,以爆破发生时的气压数值作为爆破压力。 在此基础上,本研究绘制的环形沟槽最大去除深度与爆破压力的关系见图14,其中,散点和直线分别对应爆破实验数据点和对应的直线拟合结果,横线和竖线分别对应需求的爆破压力范围和对应的去除深度拟合值。 分析可知,同等环形沟槽几何特征下仿真得到的爆破压力略小于实验值,但偏差不大;去除深度与爆破压力具有明显的线性相关性,后者随着前者增加而降低,表现出和仿真数据一致的变化趋势。 基于线性回归分析可知,对应目标爆破压力(A±B) MPa 的去除深度数值范围为120.5~127.3 μm。

图14 环形沟槽零件爆破实验结果

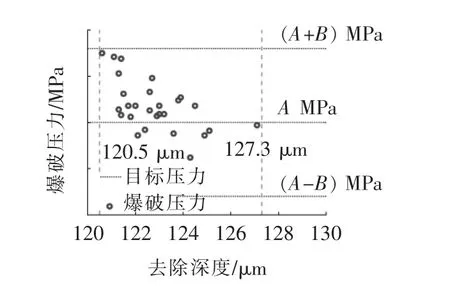

根据该去除深度数值再次加工、爆破了一批试样,结果见图15。 可知,该组共27 片环形沟槽零件的爆破压力全部满足指标,这证明了基于前期仿真计算确定的加工特征控制策略及实际爆破确定的去除深度数值范围可有效地指导加工,并稳定地获得满足目标爆破压力的平板环形沟槽爆破片零件。

图15 给定去除深度后的爆破实验结果

3 结论

本研究针对安全阀爆破片零件的爆破压力控制需求, 通过对其环形沟槽几何特征的分析和控制,最终确保了满足预期爆破压力指标零件的稳定加工,并得到以下结论:

(1)基于环形沟槽截面轮廓的周向一致性和旋转对称性,采用薄壁圆筒铜钨电极旋转实现了平板圆形爆破片的环形槽特征加工。

(2)通过环形槽爆破片的加工预实验,确定了符合目标爆破压力的环形微槽几何特征范围,并提取了其截面轮廓的标准形状曲线。

(3)分析了爆破片零件潜在的定位误差和本身几何特征对局部最大应力和塑性应变的影响趋势,确定以约束去除深度来定量控制爆破压力的加工策略。

(4)通过实验确定、验证了符合目标爆破压力的几何特征区间,成功制备一批符合目标爆破压力的平板爆破片零件。