基于六自由度串联机器人的电火花铣削加工实验研究

2021-11-05岳晓明徐作珂陈志远张勤河张建华

岳晓明,徐作珂,陈志远,樊 基,张勤河,2,张建华,2

( 1. 山东大学机械工程学院,山东济南 250061;2. 山东大学高效洁净机械制造教育部重点实验室,山东济南 250061;3. 山东大学苏州研究院,江苏苏州 215123 )

近年来,随着复杂型腔模具的发展,电火花铣削加工技术受到了广泛关注。 电火花铣削加工是通过工具电极的简单运动来实现复杂型腔结构加工,具有工具电极制备简单、成形范围广以及不受被加工材料强度硬度限制等优点,已被广泛应用于航空航天、精密机械零部件和模具制造等领域[1]。

目前国内外学者针对电火花铣削加工技术开展了大量的研究工作。 王飞等[2]设计了基于PMAC运动控制卡的三轴电火花铣削加工机床,通过铣削加工实验验证了该加工系统的可靠性。 张世红等[3]基于三轴联动数控车床进行了一系列电火花铣削加工工艺试验研究,分析了不同加工参数对加工性能的影响。 唐佳静等[4]基于三轴机床运用PMAC 运动控制卡编写运动轨迹实现了微小字母图案的铣削加工。 朱熙等[5]分析了放电间隙、轨迹重叠率、分层厚度和电极扫描速度对微细电火花铣削加工性能的影响,实现了简单型腔结构的加工。 秦月霞等[6]对基于开放式数控系统三轴联动电火花铣削加工技术进行了研究, 提出了一种电极损耗补偿算法。Jung Jae Won 等[7]提出了一种基于放电脉冲计数的微细电火花加工控制方法,该方法是无需通过复杂的路径规划来补偿电极的磨损,就可快速准确地实现二维和三维结构的微细电火花铣削加工。

综上所述,目前绝大多数的电火花铣削加工是基于三轴电火花加工机床进行,一方面受限于电火花加工机床工作空间,被加工工件的尺寸和重量受到限制,对大型工件及需要现场加工的工件束手无策;另一方面,三轴加工机床自由度有限,无法实现复杂曲面零部件的铣削加工。

针对上述问题,本文创新性地将电火花铣削加工与六自由度串联机器人有机地结合在一起,提出了一种基于六自由度串联机器人的电火花铣削加工系统。 通过六自由度串联机器人实现工具电极的复杂轨迹运动,克服了传统电火花三轴加工机床加工位姿受限的难题。 此外,与传统的三轴加工机床相比,本文提出的基于六自由度串联机器人电火花铣削加工系统具有移动方便且不受被加工工件尺寸与重量限制的优点,可对大型工件及难拆卸工件进行现场加工。

1 实验装置

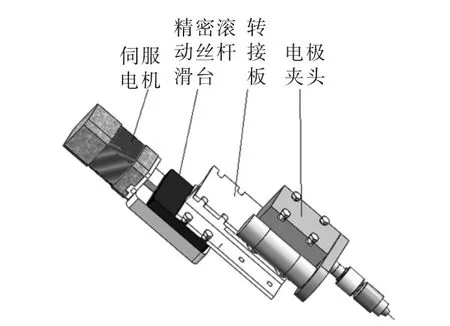

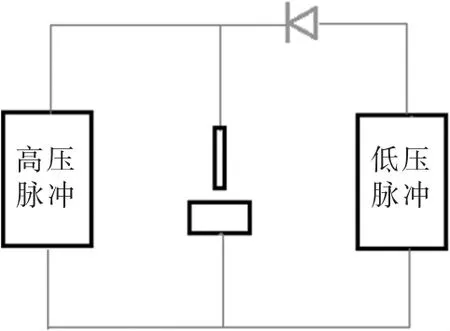

加工系统模型见图1、 实物见图2。 由图1 可知,基于六自由度串联机器人的电火花铣削加工系统主要由运动控制、运动执行和电源使能三部分组成。 其中,运动控制部分包括数控柜1(电火花加工数控系统)和机器人控制系统2,二者分别对电火花加工放电状态和机器人运动进行控制。 运动执行部分包括机器人本体3 和末端执行器4, 二者分别实现铣削轨迹运动和电极伺服运动。 如图3 所示,末端执行器由伺服电机、精密滚动丝杠平台、转接板和工具电极夹头四部分组成。 电火花加工数控系统通过检测极间电压信号来控制伺服电机,进而实现工具电极的伺服运动。 电源使能部分主要由高压脉冲电源5 和低压脉冲电源6 组成,其中高压电源负责击穿极间介质形成火花放电,低压电源负责提供放电加工电流。 该复合电源相比于传统的晶体管脉冲电源,可在相对较低的输出功率下实现高功率的电火花加工, 更加符合脉冲电源的绿色化要求,其工作原理见图4。

图2 加工系统实物图

图3 末端执行器三维图

图4 高低压脉冲复合电源原理图

2 实验方案

2.1 总体方案

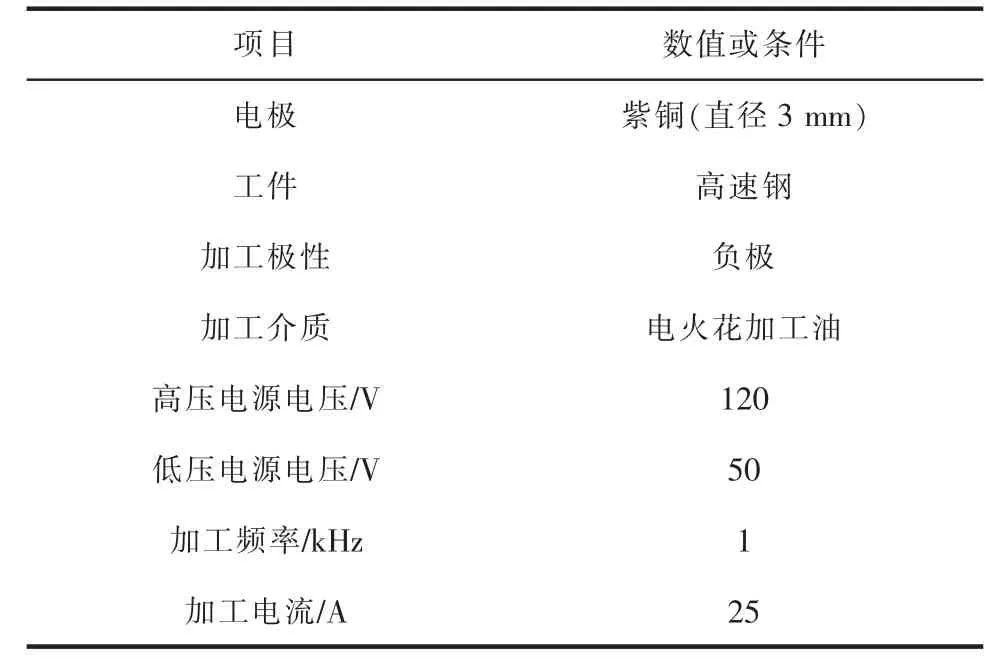

为了验证基于六自由度串联机器人的电火花铣削加工系统的可靠性, 本文设计开展了直线沟槽、曲线沟槽、方形平面槽和空间曲线沟槽的电火花铣削加工实验。 具体是:通过直线沟槽铣削加工探究脉冲宽度和电极扫描速度对材料去除率(MRR)和相对电极损耗率(REWR)的影响,其中MRR 为单位时间内的材料去除体积,REWR 为电极损耗体积与材料去除体积之比;通过精密电子天平测量出工件和电极的重量,进而可计算出铣削加工的MRR 和REWR; 复杂轨迹沟槽铣削实验通过机器人在线编程和离线编程拟合出待加工曲线的轨迹,进而实现该曲线轨迹的铣削加工,并分析加工结构的形状误差;方形平面槽铣削加工实验分别探究不同的轨迹类型、轨迹重叠率对铣削加工结果的影响,进而优化加工参数组合;空间曲线沟槽铣削加工实验用以验证加工系统的加工能力,实现三维铣削。 表1 是电火花铣削加工的实验条件。

表1 电火花铣削加工实验条件

基于六自由度串联机器人的电火花铣削加工流程如下:首先,通过机器人控制系统对加工坐标系进行标定;其次,对电极末端进行工具坐标系的标定;然后,基于已标定的坐标系对铣削加工进行轨迹规划,选取若干关键轨迹点,通过机器人控制系统完成轨迹插补,拟合轨迹曲线;最后,打开加工电源和电火花控制系统,通过机器人轨迹移动和末端执行器伺服运动实现电火花铣削加工。

2.2 直线沟槽铣削加工实验

在直线沟槽的铣削加工中,通过机器人带动电极做往复直线运动, 完成直线沟槽的分层铣削加工。其中,实验一选取直径3 mm 的紫铜电极分别在脉宽为200、400、500、600、800 μs 时进行直线沟槽的铣削加工,通过分析MRR 和REWR 探究脉冲宽度对加工结果的影响, 进而优选出合适的加工脉宽; 实验二分别选取电极扫描速度为0.4、0.8、1.2、1.6、2.0 mm/s,探究电极扫描速度对MRR 和REWR的影响,进而优选出合适的电极扫描速度。

2.3 曲线沟槽铣削加工实验

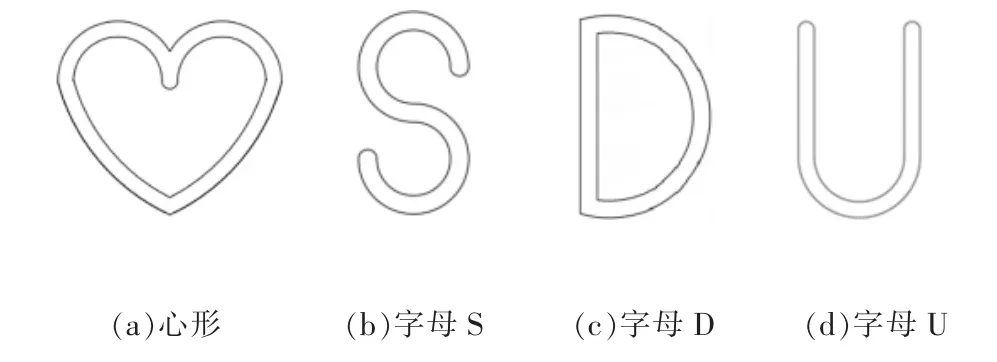

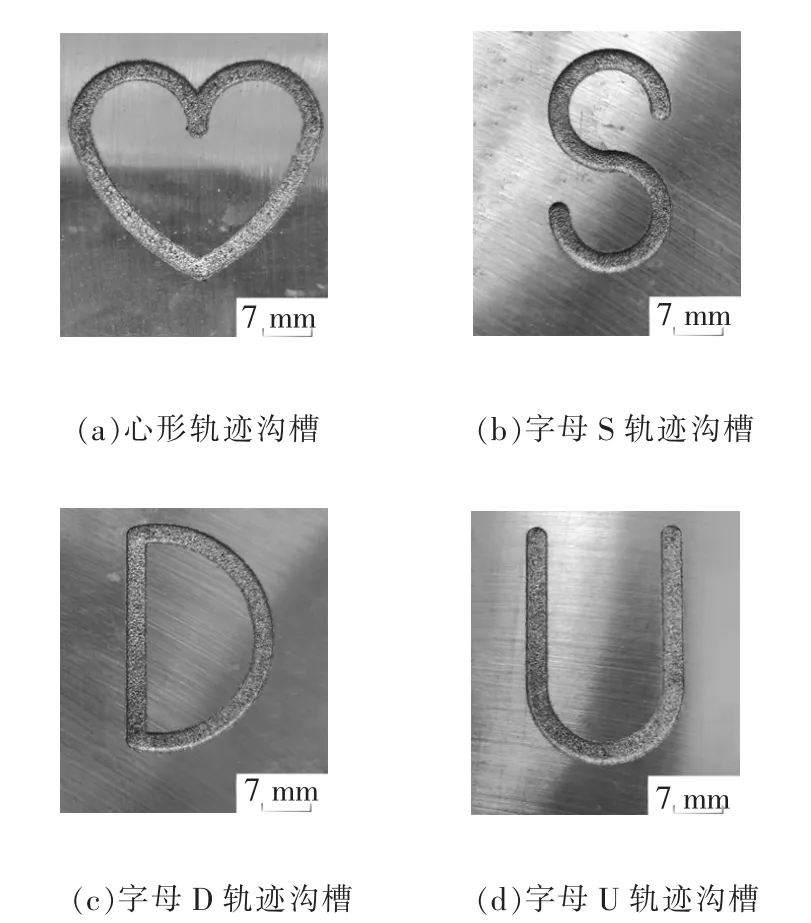

在进行曲线沟槽铣削加工之前, 首先需通过CAD 绘图软件绘制出待铣削加工的轨迹曲线,并从曲线上选取一定数量的关键点,获取这些关键点的位置坐标信息;然后,将这些点位信息输入机器人控制系统,运用机器人的在线编程和脚本编程拟合出加工轨迹曲线, 最终完成曲线沟槽的铣削加工。实验三选取图5 所示的轨迹进行复杂轨迹沟槽铣削加工,并对加工尺寸误差进行分析。

图5 曲线沟槽轨迹

2.4 方形平面槽铣削加工实验

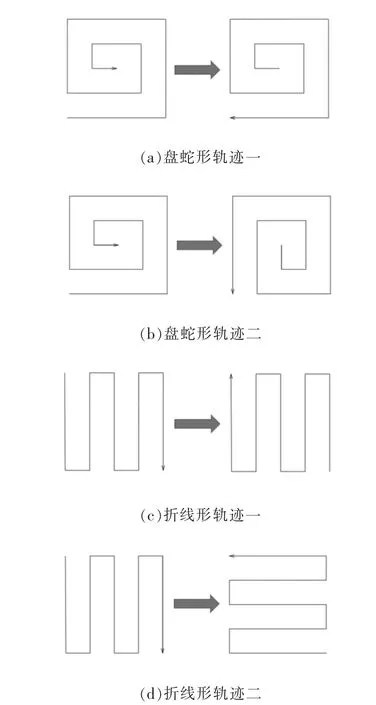

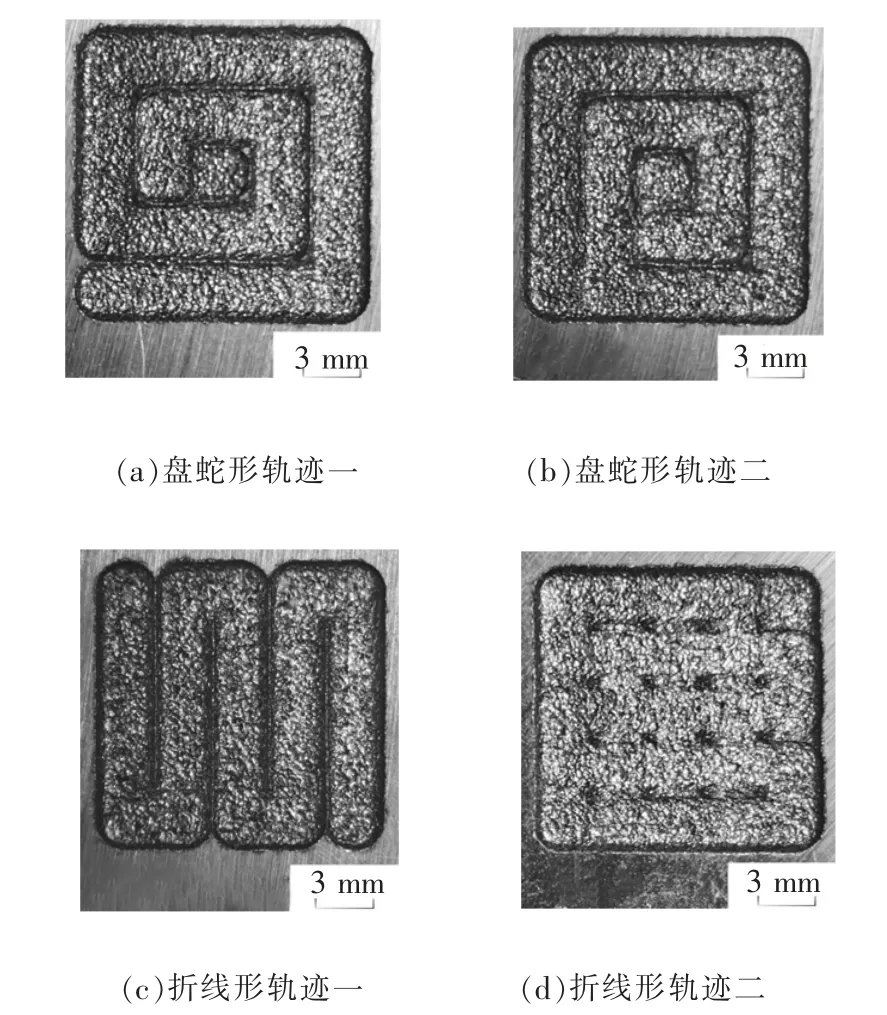

在方形平面槽的铣削加工中,首先需进行加工轨迹的布置,如果加工轨迹布置不合理,铣削平面内会存在较大的残切区域, 导致铣削平面不平整。因此,实验四选取图6 所示四种铣削轨迹,探究了轨迹类型对方形平面槽铣削加工结果的影响。

图6 方形平面槽铣削采用的四种轨迹类型

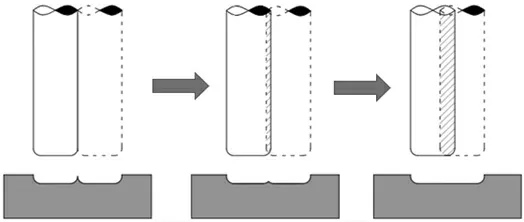

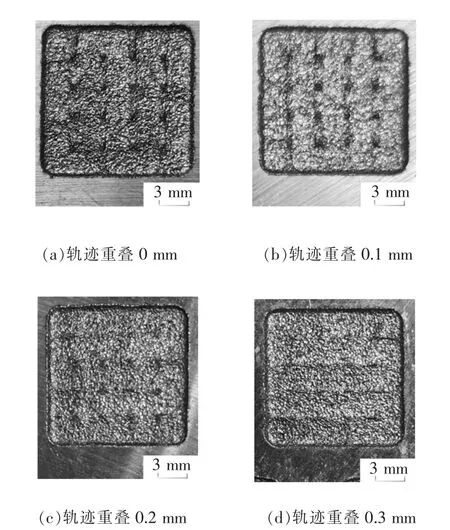

在方形平面槽的铣削加工过程中,由于电极底部的电极损耗不均匀,电极外侧存在侧边放电的情况且外侧的电极损耗比内侧的大。 即使选取的轨迹类型比较合理,电极可遍历整个加工平面,但电极底部的不均匀损耗也会导致铣削平面上存在加工残切区域。 因此,在布置轨迹时需选取一定的轨迹重叠部分(图7 所示剖面线填充部分为电极重叠区域)。 实验五以0.1 mm 的变化量逐渐增加轨迹重叠量,直至加工残切区域消失,从而探究出合适的轨迹重叠量。

图7 轨迹重叠示意图

2.5 空间曲线铣削加工实验

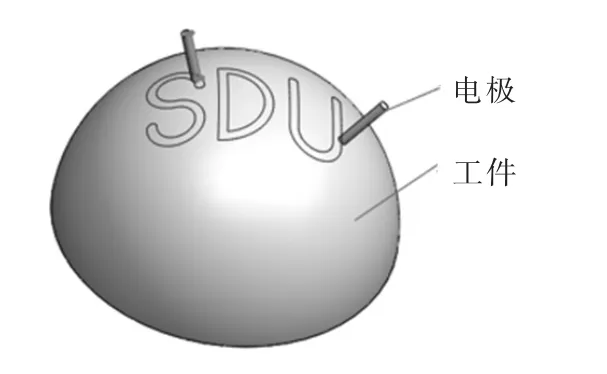

相比于平面曲线铣削加工实验,空间曲线铣削加工实验的铣削加工结构为空间曲线沟槽、加工表面基于空间曲面。 与平面曲线铣削加工实验相似,空间曲线加工也需获取曲线上的路点信息,通过插补形成加工轨迹。 此外,在进行空间曲线铣削加工时,应保证电极始终与加工表面垂直。 这就要求在规划机器人末端移动轨迹的同时,要对机器人末端执行器的姿态也进行相应的规划,以保证加工电极始终垂直于加工表面或加工表面的切面。 实验六将加工面选取为半球面,其加工结构见图8。

图8 空间曲线加工结构示意图

3 工艺实验与结果分析

3.1 直线沟槽加工实验结果分析

3.1.1 实验一结果分析

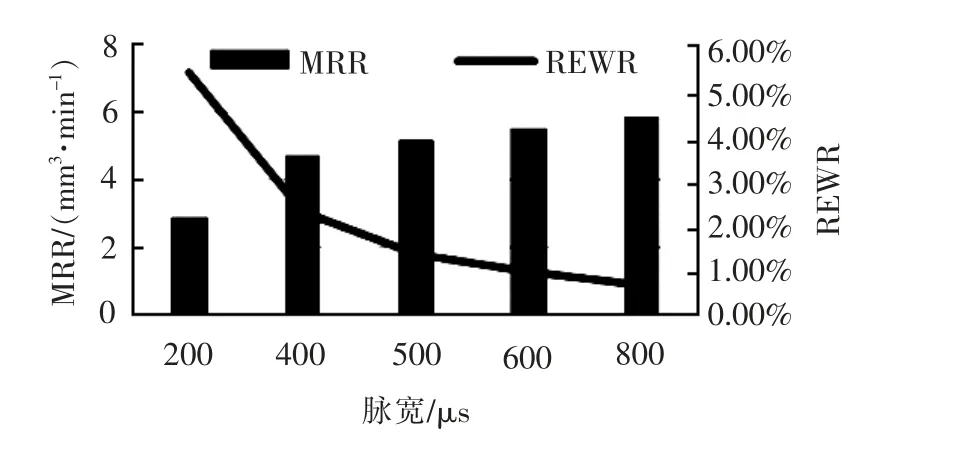

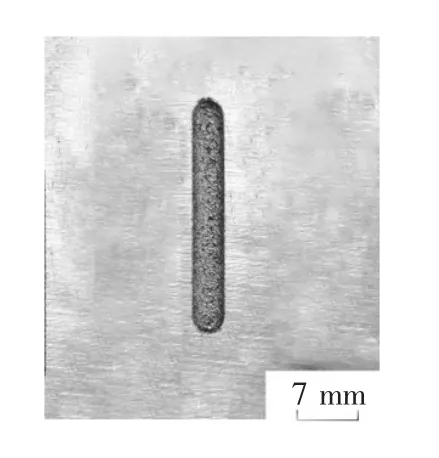

实验一探究了脉冲宽度对直线沟槽铣削加工结果的影响。加工介质及加工电参数见表1,在电极扫描速度为2.0 mm/s、铣削加工层数为40 层、完成长度为20 mm 的条件下开展了直线沟槽铣削加工。图9 是不同脉宽条件下的MRR 和REWR,图10 是直线沟槽的加工实例。

图9 不同脉宽下的MRR 和REWR

图10 直线沟槽加工实例

由图9 可看出,随着脉冲宽度的增加,放电能量增加、材料去除率升高,但材料去除率的升高速率则逐渐降低;此外,铣削加工时的电极相对损耗率呈下降趋势,这是因为在负极性加工条件下随着脉宽的增加,极性效应愈发明显,使得电极损耗不断降低。

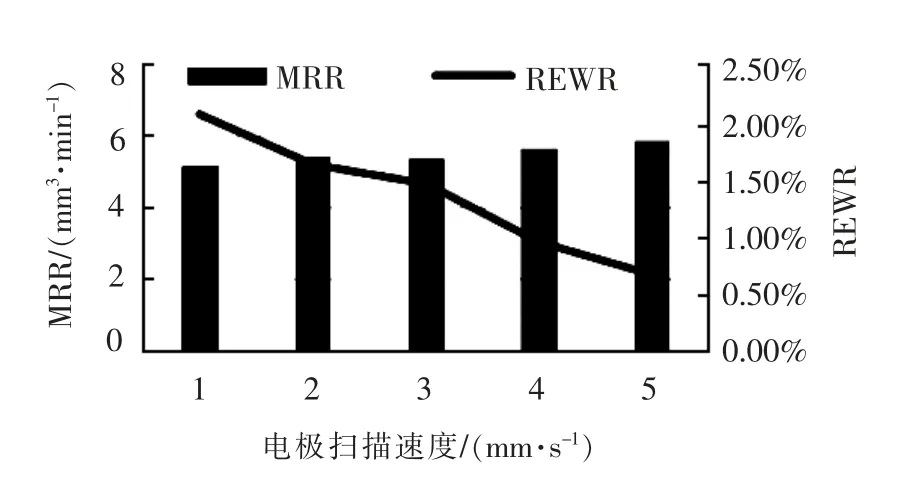

3.1.2 实验二结果分析

实验二探究了电极扫描速度对直线沟槽铣削加工结果的影响。 加工介质及加工电参数同表1 所示。 根据实验一的结论,选取脉冲宽度为800 μs、电极扫描速度分别为0.4、0.8、1.2、1.6、2.0 mm/s, 对应铣削加工层数为8、16、24、32、40, 完成长度20 mm的直线沟槽铣削加工。 图11 是不同电极扫描速度下的MRR 和REWR。

图11 不同电极扫描速度下的MRR 和REWR

从图11 可看出,随着电极扫描速度的增加,材料去除率逐渐升高且相对电极损耗率逐渐降低。 这是因为随着电极扫描速度的提高,改善了加工介质的流场条件,促进了蚀除屑的排出,减少了电极与蚀除屑之间的无效放电。 因此,选取较大的电极扫描速度,在一定程度上可提高材料去除速率且降低电极损耗率。

3.2 曲线沟槽加工实验结果分析

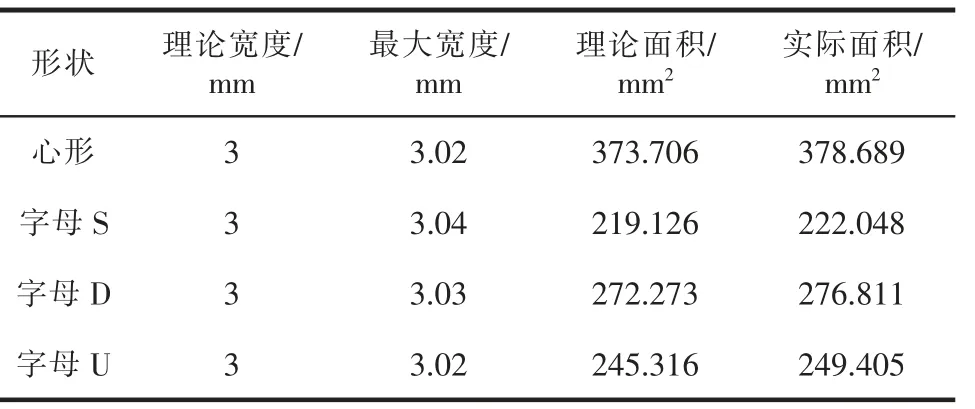

实验三为曲线沟槽的铣削加工实验,加工介质及部分加工电参数同表1 所示。 根据实验一与实验二的结论,选取脉冲宽度为800 μs、电极扫描速度为2.0 mm/s、铣削加工层数为30 层,完成不同形状的曲线沟槽铣削加工实验。 图12 是复杂轨迹沟槽的加工实例,表2 是曲线沟槽加工误差表。

表2 复杂轨迹沟槽加工结果

图12 复杂轨迹沟槽加工结果

从图12 可知,复杂沟槽的铣削加工表面平整,实际加工形状与设计形状相同。 此外,从表2 可知,沟槽宽度误差在1.33%以内、 加工面积误差在1.67%以内。 因此,利用本文的加工系统可以实现较低误差的曲线沟槽铣削加工,能满足电火花半精加工的要求。

3.3 方形平面槽加工实验结果分析

3.3.1 实验四结果分析

实验四探究了轨迹类型对方形平面槽铣削加工结果的影响。 加工介质及部分加工电参数同表1所示。 根据实验一与实验二的结论,选取电极脉宽为800 μs、电极扫描速度为2.0 mm/s、铣削加工层数为40 层、 轨迹重叠量为0 mm, 再分别选取图6所示的四种轨迹类型, 完成了15 mm×15 mm 方形平面槽铣削加工。 图13 是四种轨迹类型铣削加工的加工结果图。

图13 四种轨迹类型铣削加工的加工实例

从图13a 所示盘蛇形轨迹一的加工结果可见,盘蛇形轨迹一的铣削加工表面残切区域较大,加工结果较差,这是由于轨迹布置不合理以及加工过程中存在电极损耗;从图13b 所示盘蛇形轨迹二的加工结果可见,盘蛇形轨迹二的铣削加工边缘轮廓更加工整,但仍存在较大的加工残切区域;从图13 c所示折线形轨迹一的加工结果可见,折线形轨迹一的铣削加工由于轨迹布置不合理,加工的边缘残切区域最大;从图13d 所示折线形轨迹二的加工结果可见, 折线形轨迹二的铣削加工残切区域最小、表面形貌最好。 另外由图6d 可知,折线形轨迹二的电极往返方向是垂直的,在电极折返过程中有残切区域被加工,使加工的残切区域变小、加工表面更加平整。 因此,折线形轨迹二是最优的加工轨迹。

3.3.2 实验五结果分析

实验五了探究轨迹重叠量对方形平面槽铣削加工的影响。加工介质及部分加工电参数同表1。选取直径为3 mm 的紫铜电极、脉冲宽度为800 μs、轨迹类型为折线形轨迹二,另根据实验五选取电极扫描速度为1.2 mm/s、铣削加工层数为24 层、轨迹重叠量以0.1 的阶梯量不断增加,完成如图14 所示的不同轨迹重叠量对应的加工实例。 可见,施加一定量的轨迹重叠量后,加工残切凸起减少;当轨迹重叠量为0.3 mm 时,加工残切凸起消失,表面出现加工纹路。 这是由于施加轨迹重叠后,重叠区域出现少量重复加工。 综上可知,当轨迹重叠量为0.3 mm时,加工表面最平整。因此,0.3 mm 为合适的轨迹重叠量。

图14 四种轨迹重叠量的加工结果图

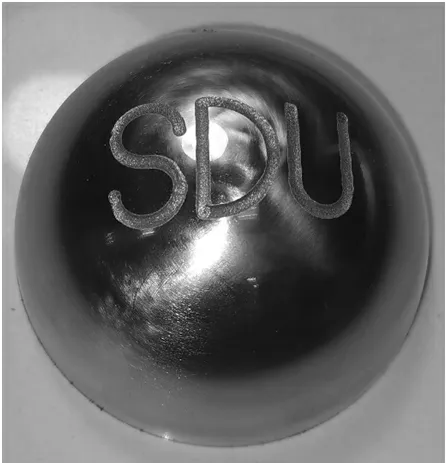

3.4 空间曲线结构加工实验结果分析

实验六为空间曲线结构铣削加工实验。 加工材料为半球形的304 不锈钢,其他参数见表1。 304 不锈钢的加工特性与高速钢不同,部分参数的选取与高速钢也不同。实验选取直径2 mm 的紫铜电极、脉冲宽度为200 μs、电极扫描速度为0.5 mm/s、铣削加工层数为2 层、轨迹重叠量为0 mm,完成了如图7 所示结构的铣削加工。图15 是空间曲线结构的加工结果图。

图15 空间曲线结构铣削加工结果

从图15 可看出, 运用六自由度串联机器人辅助电火花加工系统可对复杂空间曲面工件进行铣削加工,完成了传统电火花加工机床无法完成的加工工作。

4 结论

本文创新性地将电火花铣削加工与六自由度串联机器人有机地结合在一起,提出了一种基于六自由度串联机器人的电火花铣削加工系统,并基于该系统进行了直线沟槽、曲线沟槽、方形平面槽和空间曲线沟槽的铣削加工实验,得到如下结论:

(1)随着电极扫描速度的增加,基于六自由度串联机器人的电火花铣削加工材料去除速率提高且电极损耗率降低。

(2)当铣削加工方形平面槽时,采用横向和纵向交叉往复的折线形轨迹可获得较小的加工表面残切区域。 当选取直径3 mm 的紫铜电极进行加工时, 在轨迹布置时施加0.3 mm 的轨迹重叠量可消除加工残切区域。

(3)本文所提出的加工系统可实现复杂空间曲面工件的铣削加工,相比于传统的电火花铣削加工具有更高的加工自由度和灵活性,具有广阔的应用前景。