激光点火系统损耗检测温度误差补偿方法

2021-11-05靳晋军刘海娜陆儒培袁梦涵王军龙

靳晋军,刘海娜,陆儒培,袁梦涵,王军龙

(北京航天控制仪器研究所,北京100039)

0 引言

激光点火系统利用光纤传输点火能量,实现了含能材料和电系统之间的相互隔离,从根本上消除了电磁环境给火工品带来的安全隐患[1-3]。作为新一代的点火系统,激光点火系统能够实现对点火通路损耗的测量[4],并可依据点火通路损耗的测量结果判断点火系统是否具备发火条件[5]以及火工品的发火状态。通常而言,点火系统的点火功率为固定值,在火工品发火前,需要根据损耗测量值进行计算,以判断火工品是否具备发火条件;在火工品发火后,需要根据损耗测量值与发火前测量值的差值来判断火工品的发火状态,通常以差值大于10dB作为可靠发火的判据。如果损耗测量存在较大波动,则不利于火工品是否具备发火条件以及发火状态的判断。因此,点火通路损耗的检测精度至关重要。

激光点火系统点火通路损耗测量的实施方案如图1所示[6]。自聚焦透镜的尾端镀有多层介质膜,介质膜使透镜对检测激光具有很高的反射率,对点火激光具有很高的透射率。检测激光器可输出功率小且稳定的检测激光,激光经耦合器、光开关、光纤连接器被传输至自聚焦透镜的尾端,经反射膜被反射,并经过输出光纤到达光电探测器被检测,可通过检测激光返回功率表征点火通路的损耗。

图1 激光点火系统通路损耗检测方案Fig.1 Scheme of laser ignition system loss detection

在实际使用过程中,考虑到损耗检测的安全性以及火工品的污染问题,检测激光的输出功率非常小(通常在微瓦量级)。特别地,当火工品发火后,自聚焦透镜尾端的反射膜被破坏,仅存在端面反射,检测激光的返回功率更加微弱。信号检测电路中器件参数随温度的变化直接影响着不同温度条件下的检测精度。在相同的连接状态下,在不同温度条件下测得的损耗差别较大,这导致了损耗测量存在较大波动,不利于火工品是否具备发火条件及发火状态的判断。因此,必须对激光点火系统中的损耗测量结果进行相应的温度补偿,以提高点火通路损耗检测的精度,进而提高点火系统状态判断的准确性。目前,主要可通过提高检测激光功率或采用相干检测手段来提高损耗检测的精度[7],但检测激光功率的增加会降低点火系统的安全性和可靠性,并且上述两种方法仅可提高常温条件下的损耗检测精度。

本文对不同温度条件下激光点火系统的点火通路损耗检测精度进行了研究。首先,分析了温度对信号处理电路中各器件参数的影响;其次,综合温度对各参数的影响,建立了损耗检测-温度误差模型;最后,针对误差模型设计了相应的软件补偿算法,提高了点火通路损耗检测精度。

1 研究内容及方案

1.1 损耗检测原理及影响分析

根据激光点火系统的损耗检测原理,损耗测量值为

式(1)中,P0为检测激光输出功率,U0为P0经过信号处理电路后的对应电压,P为检测激光返回功率,U为P经过信号处理电路后的对应电压,B为检测激光功率损耗常数。检测激光输出功率P0为恒定值,因而U0、B均为常数。

由式(1)可知,损耗测量值与检测返回激光对应的输出电压U负相关:即U值越大,损耗测量值越小。由于信号处理电路中的器件不是理想的参数器件,因此信号处理电路实际输出的电压U2与U并不完全相等。此时,需要对电路信号处理参数进行分析,提高损耗检测的准确性。

在火工品发火前,自聚焦透镜尾端的反射膜完好,由检测返回激光功率产生的光电流为微安(μA)量级;在火工品发火后,自聚焦透镜尾端的反射膜被破坏,仅存在端面反射,检测激光返回功率较火工品发火前更加微弱,检测返回激光功率产生的光电流为100nA左右。因此,器件参数随温度的变化对火工品发火后的损耗检测精度影响更大。

1.2 温度对信号处理电路参数的影响分析

信号处理电路中的主要器件为光电探测器和运算放大器,损耗检测中主要关心的受温度影响的参数包括了光电探测器的暗电流(Id)、第一级运算放大器的输入偏置电流(Ib)以及第二级运算放大器的输入失调电压(Uos)。

(1)探测器暗电流

探测器暗电流主要由扩散电流Idiff、产生-复合电流Igv、表面漏泄电流Is和隧道电流It组成[8-13]

式(2)中,A为PN结面积,ni为本征载流子浓度,μN和μP分别为非平衡电子与空穴的迁移率,τN和τP分别为非平衡电子与空穴的寿命,Na和Nd分别为P区与N区的掺杂浓度,Vd为器件所加偏压,q为电子电量,k为 Boltzmann常数,T为温度,f(b)为一个积分因子,W0为零偏压下的空间电荷区宽度,τ0为耗尽区少数载流子的有效寿命,Vbi为内建电势,s0为表面复合速度,h为Planck常量,E为电场强度(E=Vd/d,d为势垒厚度),m*为载流子有效质量,Eg为禁带宽度。

本征载流子浓度ni与温度T的关系为

式(3)中,α=4.73×10-4eV/K,β=636K,α及β均为常数,取器件所加偏压Vd=5V,将式(3)及电子电量等常数代入式(2),忽略小项并做相应简化可得

式(4)中,K1、K2、K3、K4均为与温度无关的常数。Idiff随温度升高而增大,且随着温度升高,Idiff逐渐呈现出饱和特性,如图2(a)所示;Igv也与温度相关,且随温度升高而增大,不呈现饱和特性,如图2(b)所示;Is与温度的关系与Igv类似,随温度升高而增大,不呈现饱和特性;It与温度基本无关。因此,随着温度升高,暗电流急剧增大,暗电流随温度变化基本呈饱和特性。

图2 探测器暗电流与温度关系的趋势曲线(理论值)Fig.2 Relationship trend curve between detector dark current and temperature of detector(in theory)

(2)第一级运算放大器的输入偏置电流

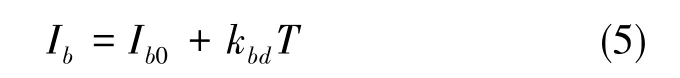

运算放大器的输入偏置电流受温度影响而变化较大,运放输入失调电流与温度正相关,基本呈线性关系[14]

式(5)中,Ib为输入偏置电流,Ib0为0℃时的输入偏置电流,kbd为输入偏置电流温度漂移系数,T为与0℃的温度差值。

(3)第二级运算放大器的输入失调电压

运算放大器的输入失调电压与温度正相关,基本呈线性关系

式(6)中,Uos为运算放大器的输入失调电压,Uos0为0℃时的输入失调电压,TCVos为输入失调电压温度漂移系数,T为与0℃的温度差值。

1.3 误差模型的建立

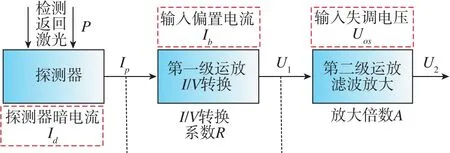

激光点火系统损耗检测信号处理电路的误差源如图3所示。

图3 损耗检测信号处理电路的原理图Fig.3 Schematic diagram of loss detection signal processing circuit

图3中,P为检测激光经火工品端面镀膜反射到达探测器的功率,Ip为探测器接收到光功率后输出的电流

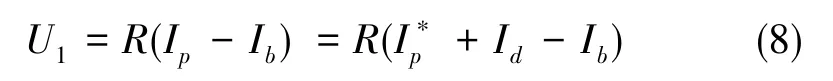

U1为第一级运算放大器的输出电压信号,考虑输入偏置电流的影响,有

式(8)中,R为第一级运算放大器的I/V转换系数,Ib为第一级运算放大器的输入偏置电流。

U2为第二级运算放大器的实际输出电压信号,考虑输入失调电压的影响,有

式(9)中,A为第二级运算放大器的放大倍数,Uos为第二级运算放大器的输入失调电压。

输出电压信号U2与温度T的对应关系为

式(10)中,U2表达式的第1项U为有效信号,第2项C为固定偏置,第3项D为温度变化量。随着温度的变化,探测器暗电流、第一级运算放大器的输入偏置电流和第二级运算放大器的输入失调电压均会对信号处理电路的输出电压值U2产生影响,进而影响点火系统的损耗测量。

点火系统的真实损耗为

1.4 补偿算法的实现

由式(10)可知,输出电压U2第二项的固定偏置相对简单,可直接做补偿,输出电压第三项的温度变化量包含了探测器暗电流、第一级运算放大器的输入偏置电流和第二级运算放大器的输入失调电压随温度的变化量。其中,运算放大器的输入偏置电流和输入失调电压随温度变化基本呈线性关系,易于工程实现。另一方面,可以通过优化器件选型来降低其对损耗检测精度的影响。

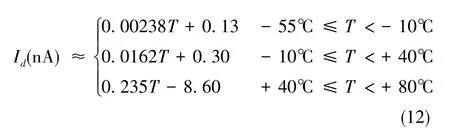

探测器暗电流随温度变化的情况较为复杂,不利于工程实现,因此可采用曲线拟合的方式简化误差模型[15]。

激光点火系统使用InGaAs探测器进行损耗检测,探测器工作于反向偏置电压(5V)条件下。将InGaAs探测器置于温箱中,在每个设定的温度点保温20min后,使用精密电流测试设备测量其在该温度点的暗电流数值并进行记录,得到其典型暗电流的温度特性,如图4所示。

图4 探测器暗电流温度关系曲线(实测值)Fig.4 Relationship curves between detector dark current and temperature(measured value)

由图4可知,探测器暗电流与温度关系的实测曲线基本呈饱和特性,与理论分析基本一致。对其进行分段线性拟合,可得到暗电流与温度的近似关系表达式

激光点火系统损耗检测中的光电探测器为In-GaAs探测器,工作于反向偏置电压(5V)条件下,第一级运算放大器的设计转换系数R为45kΩ,第二级运算放大器的放大倍数A为10。运算放大器经器件优化后,两级均选用LMC6482,第一级的输入偏置电流典型值为Ib=4pA,第二级的输入失调电压典型值为Uos=3mV,TCVos=1μV/℃,kbd=0.1pA/℃。

将参数代入式(10)可知,第一级运算放大器的输入偏置电流因温度变化引起的输出电压波动为微伏(μV)量级,探测器暗电流和第二级运算放大器的输入失调电压因温度变化引起的输出电压波动为毫伏(mV)量级。因此,由温度变化引起的损耗测量值波动主要是由探测器暗电流和第二级运算放大器的输入失调电压波动引起的。

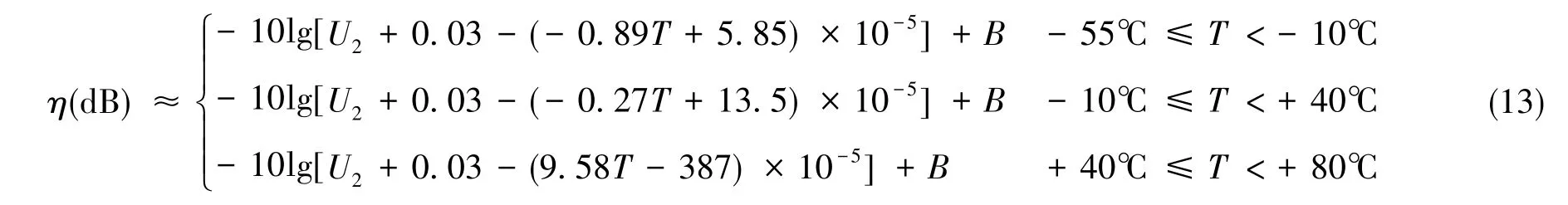

将式(12)及各参数代入式(11),可得到损耗检测的温度补偿模型

2 试验验证

激光点火系统读取信号处理电路的输出电压,在完成计算后直接输出损耗值。在温度补偿前,系统直接使用信号处理电路的输出电压U2作为检测返回激光对应的输出电压,并代入式(1)进行损耗计算。

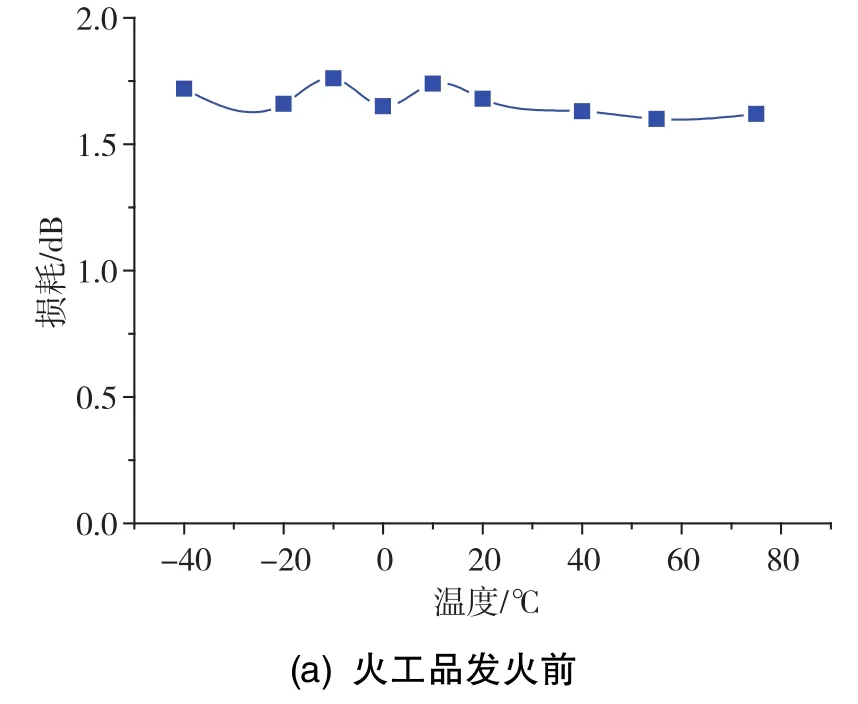

将激光点火系统置于恒温温箱中,在每个温度点保温45min后执行损耗检测动作并记录损耗检测值,得到温度补偿前相同连接状态在不同温度点下的损耗值如表1所示,其变化趋势如图5所示。

表1 补偿前不同温度下的损耗值Table 1 Loss values at different temperature before compensation

图5 补偿前损耗与温度的关系曲线Fig.5 Relationship curves between loss and temperature before compensation

在相同连接状态下,随着温度升高,暗电流增大,输出电压信号随之变大,损耗检测值变小,其变化趋势与理论分析基本一致。发火前的损耗检测偏差(峰峰值)为0.62dB,发火后的损耗检测偏差(峰峰值)为1.45dB。在相同状态下,损耗检测值波动较大,不利于在发火前判断火工品是否具备发火条件,且火工品在发火后的损耗测量值与发火前测量值的差值已接近发火状态的判断阈值,出现了η2min(发火后)-η1max(发火前)小于10dB的情况,这不利于在发火后判断发火状态。

对激光点火系统损耗测量进行温度误差模型补偿,激光点火系统在读取信号处理电路输出电压U2及当前系统温度值T后,将其代入式(13)进行损耗计算并输出。在相同连接状态、不同温度点下测得的损耗值如表2所示,其变化趋势如图6所示,补偿前后的对比图如图7所示。

表2 补偿后不同温度下的损耗值Table 2 Loss values at different temperature after compensation

图6 补偿后损耗与温度关系曲线Fig.6 Relationship curves between loss and temperature after compensation

图7 补偿前后损耗与温度关系对比曲线Fig.7 Relationship curves between loss and temperature before and after compensation

温度误差模型的补偿基本消除了温度变化对损耗检测值的影响,发火前的损耗检测偏差(峰峰值)由0.62dB减小到0.16dB,发火后的损耗检测偏差(峰峰值)由1.45dB减小到0.30dB。

试验表明,温度误差模型的补偿能够有效提高损耗检测精度,且能够保证火工品在发火后的损耗测量值与发火前测量值的差值大于发火状态的判断阈值,不会出现η2min-η1max小于10dB的情况,能够为激光点火系统、火工品是否具备发火条件及发火状态的判断提供有效支撑。

3 结论

本文对激光点火系统点火通路损耗检测电路中的参数进行了温度特性分析,结果表明:探测器暗电流、运算放大器的输入偏置电流和输入失调电压等均会影响损耗检测的精度。根据分析结果建立了点火通路损耗检测温度误差模型,采用分段线性拟合方法对模型进行了简化。在火工品发火完成状态下,采用温度误差模型进行补偿,在-40℃~75℃范围内,损耗检测偏差(峰峰值)从1.45dB减小为0.30dB,提高了火工品在发火完成状态下的损耗检测精度,为判断火工品是否具备发火条件及发火状态提供了有效支撑。