喷墨打印制备电路板的研究进展

2021-11-04杨登科尹恩怀袁学礼

杨登科 ,傅 莉 ,李 超 ,尹恩怀 ,袁学礼

(1.西北工业大学,陕西 西安 710000;2.西安瑞特三维科技有限公司,陕西 西安 710000)

PCB(Printed Circuit Board)称为印制电路板,是电子元器件电气相互连接的载体。在电子制造领域中,PCB 表面的图案化目前仍主要采用印刷或镀膜后进行蚀刻等减材制造技术,鲜有利用增材制造技术制备的电路板获得大面积应用的报道。近年来,随着电子器件微型化、柔性化及高效、无污染制备需求的不断扩大,为器件提供电气连接的PCB 已难以满足要求。目前厂商们采用的柔性电路板(Flexible Printed Circuit,简称FPC)方案是以聚酰亚胺或聚酯薄膜为基材,镀膜后进行刻蚀,本质上仍是减材制造技术,且成本居高不下。喷墨打印作为一种增材制造技术,不与基底材料接触,喷孔喷出的打印材料直接在基板上沉积为特定的打印图案,经烧结或固化后即可成形,无需制作模板,提高效率的同时避免了污染;此外,该技术对基底材料的形状几乎没有限制,可迅速在非平面表面实现图案化,目前已应用于射频天线[1-2]、薄膜传感器的制备[3]。近年来随着柔性屏幕、智能穿戴设备的兴起,其中的芯片、主板等多层电路的柔性化也面临着巨大的挑战,而喷墨打印的技术优势使其尤其适用于柔性电路的制造,从而有望代替PCB 及FPC。本文对喷墨打印制备电路板中涉及的打印材料、打印工艺、烧结工艺及喷墨缺陷四方面展开介绍,分析了相关技术难点及存在的问题,并对未来该技术的发展方向进行了展望。

1 喷墨打印技术简介

1.1 非接触式印刷技术

非接触式印刷技术属于印刷电子技术中的一种,与接触式印刷如丝网印刷等不同,它是利用3D 打印技术原理,即“分层制造,逐层叠加”,无需制作模板,将计算机辅助设计的STL 文件进行切片并转化为机器可直接识别的G 代码文件,再使用可打印的材料(导电油墨等)通过逐层打印的方式来进行堆积,通过热或光等方式实现打印材料的固化与烧结,最后实现快速成形,如图1 所示[4]。与接触式印刷技术相比,非接触式印刷具有基材只与沉积材料接触的优点,这降低了材料被破坏或污染的风险。此外,不需要印刷图像的物理掩模,只需要数字图像,简化了转换过程而没有额外的成本。然而,非接触式印刷在应用过程中也存在着技术难点,如分辨率低、烧结温度高及材料间的润湿问题等,仍需大量的研究[5]。

图1 非接触式印刷电子原理示意图[4]Fig.1 Schematic diagram of the principle of non-contact printed electronics[4]

1.2 喷墨打印

喷墨打印技术最早可追溯到二十世纪七十年代。1976 年,美国IBM 公司制成史上第一台产品化喷墨打印机,由瑞典教授Hertz 主导开发,此打印机采用连续式喷墨技术;3 年后,日本佳能公司推出热泡式(Bubble Jet)喷墨技术,其生产成本低,良率高,而且可以有效控制喷墨速度和喷墨量;1994 年喷墨打印技术取得了革命性的突破,EPSON 公司发明了压电式喷墨头,大幅降低了印刷成本,该技术一直沿用至今[6]。值得一提的是,在电子制造领域使用的喷墨打印技术大多为压电式喷墨。

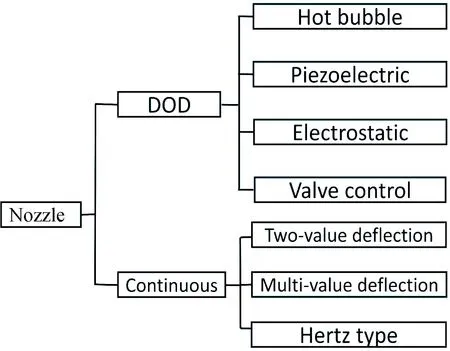

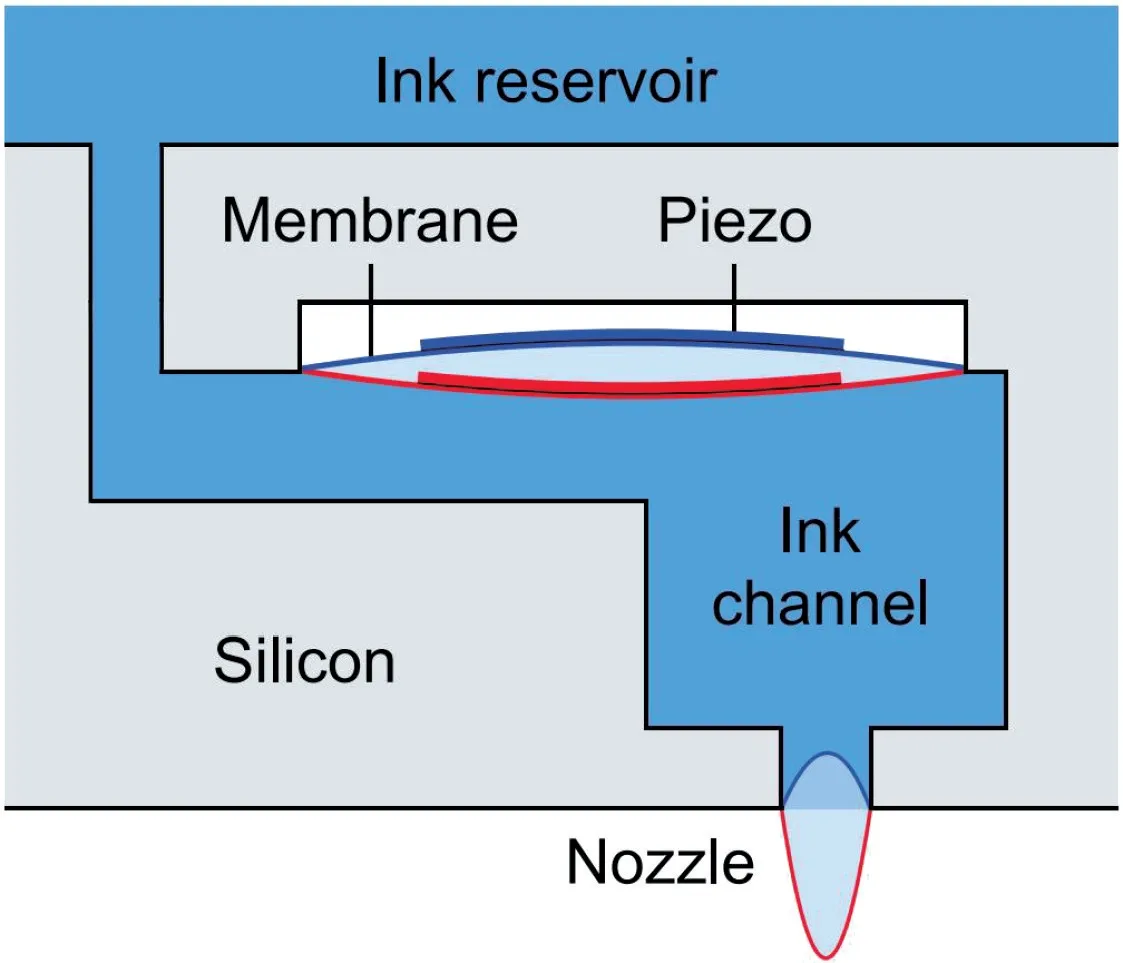

按照微滴产生原理不同,喷墨打印技术分为连续式(Continuous Printing)和按需式(Drop-on-Demand,简称DOD)两大类,如图2 所示[7]。压电式喷墨属于DOD 喷墨技术中的一种,其原理是通过外加电压的方式使压电晶体内部正负电荷发生相对位移,然后压电晶体发生变形并压迫腔室内的墨水从喷孔中流出,完成墨滴喷射。将墨水改为导电材料,即可实现电路的打印,如图3 所示[8]。压电式喷墨系统每次只需喷射出所需位置的单个液滴,通过调整适宜的打印机参数,如驱动电压、高电平持续时间及负压大小,就可以精密控制喷墨速度和墨滴大小。

图2 喷墨打印技术分类[7]Fig.2 Classification of inkjet printing technologies[7]

图3 压电喷墨技术原理示意图[8]Fig.3 Schematic diagram of the principle of piezoelectric inkjet technology[8]

2 喷墨打印制备电路板的研究现状

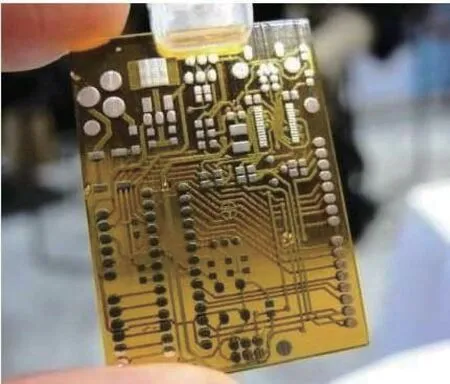

当下关于喷墨打印电路板的研究在全世界范围内都非常活跃。近年来Nano Dimension 公司的DragonFly 2020 3D 打印机已能制备厚度约3 mm、布线线宽低至80 μm 的多层电路板(如图4 所示),且仅需数小时即可完成打印。此外美国哈佛大学也研发出了Voxel 8打印机,它与前者不同,采用粘稠流体,以挤压成形方式制作电路板[4]。相比于国外,目前国内对该领域的研究仍处于起步阶段,更多的是对简单单层电路的研究,如抗蚀层、字符喷印、阻焊油墨及单层图案化等[9],关于多层电路的报道较为罕见。目前喷墨打印制备电路板中有许多基本问题亟待解决,其中最重要的问题是如何将具有流动性的油墨精确沉积在基板上并及时固化,这与打印材料、基底、打印及烧结工艺等技术息息相关。

图4 喷墨打印制备的小型电路板[4]Fig.4 Small circuit boards prepared by inkjet printing[4]

2.1 喷墨打印材料的研究

喷墨打印电路板对材料的要求较高,如较好的印刷适应性(粘度、表面张力等)、墨水体系分散性和化学稳定性等[10]。目前喷墨打印电路板材料一般分为导电材料和介电材料,前者主要为纳米金属颗粒墨水如纳米银,此外也有无颗粒相墨水的相关报道[11-12];后者则主要为光敏树脂材料,如环氧树脂[13]等。二者通过叠层打印或嵌入式打印的方式,实现电路板的制备。

2.1.1 导电材料

2.1.1.1 纳米金属颗粒墨水

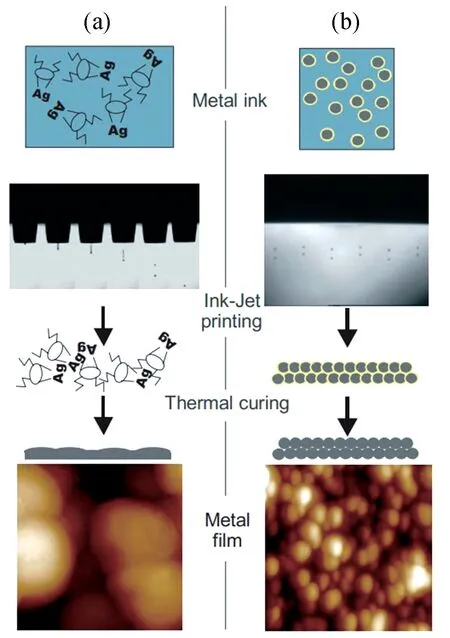

纳米金属颗粒墨水的基本原理是纳米颗粒的小尺寸效应,如图5 所示[14]。由于其极高的表面能使得熔化时所需能量远小于块体材料,因此可实现低温烧结。但是,纳米金属颗粒的稳定性较差,为防止其团聚和沉淀,需要利用分散剂调节其表面特性,形成分散性与稳定性良好的导电墨水,还需要加入溶剂、助剂等调节其粘度和表面张力,保证良好的打印效果,打印完毕后通过热或光等方式烧结,实现电路导通,如图6 所示[15]。

图5 几种金属材料的尺寸效应[14]Fig.5 The size effect of several metal materials[14]

图6 导电墨水的打印及后处理[15]Fig.6 Printing and post-processing of the conductive ink[15]

目前纳米金属颗粒墨水中研究较为广泛的主要是纳米银颗粒和纳米铜颗粒墨水[16-17]。铜具有较低的电阻率、低成本且性能稳定,但作为纳米颗粒时易发生氧化,在制备铜墨水时需要做包裹保护[18-19]。此外,铜墨水在打印完成后必须在极短的时间内烧结以避免氧化失效,一般借助高功率的光子烧结技术来完成这一过程[20]。相比之下,纳米银颗粒墨水具有电阻率低且性能稳定、不易氧化的优势,更加适合作为喷墨打印材料。

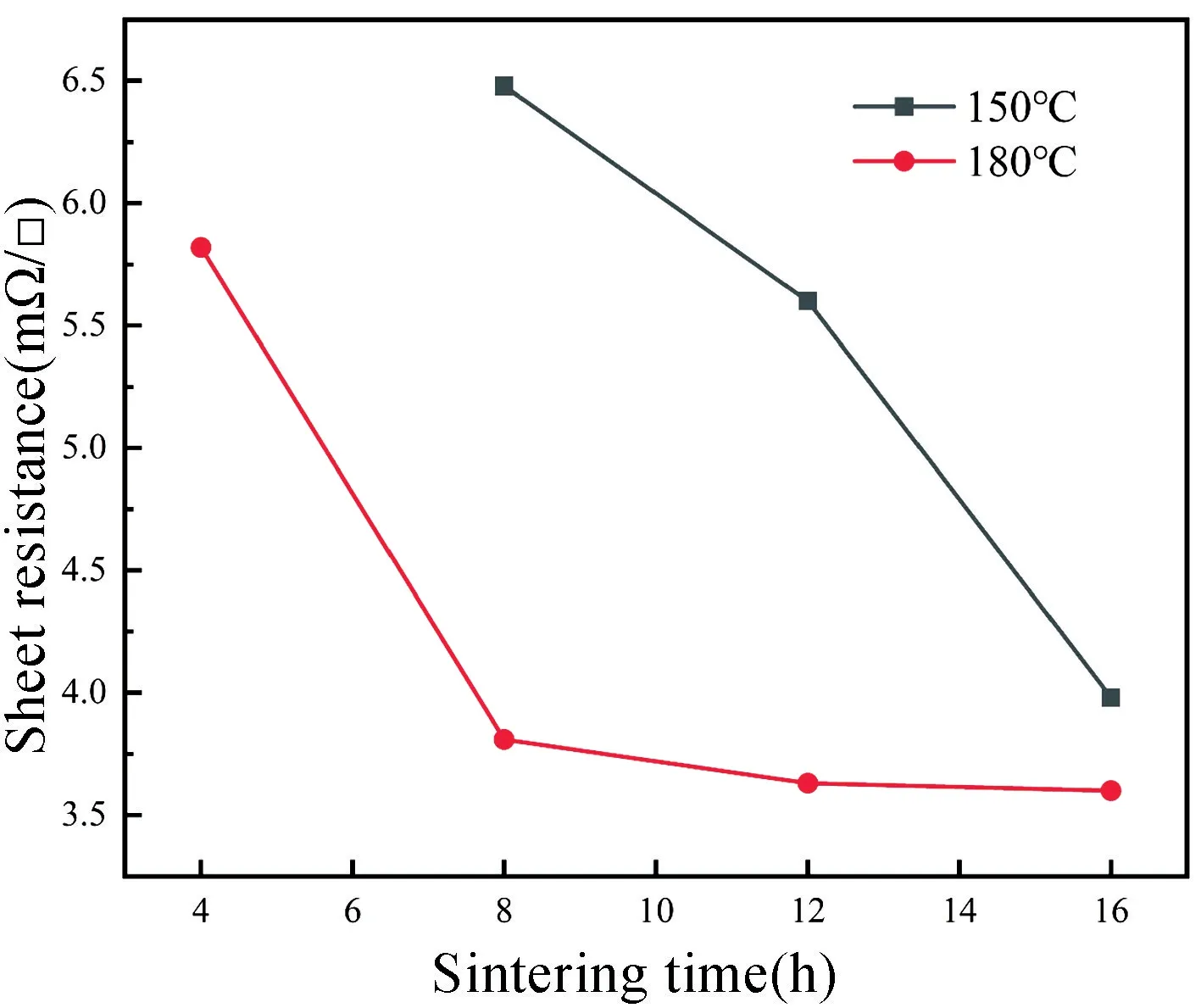

目前纳米银颗粒墨水的制备方法主要为液相还原法。相关研究已较为成熟,国内的北京大华博科、苏州纳米所、上海幂方等均已开发出商业化产品。早在2009 年Guzmán 等[21]使用水合肼还原银离子,成功制备了平均粒径为25 nm 且可室温存放的银纳米颗粒,如图7(a)所示。曹辰辉[16]以硼氢化钠为还原剂,并使用己硫醇对纳米粒子进行包覆,采用微乳液法制备了直径极小(可达10 nm)且粒径分布范围小的有机囊包的纳米银颗粒。这种方法制备的纳米银颗粒纯度高且不易团聚,还可通过调整己硫醇比例控制颗粒尺寸,如图7(b)所示,同时烧结后具有较低的银膜方阻(如图8)。

图7 (a)球形银纳米粒子的TEM 图像[21];(b)己硫醇和Ag+摩尔比为1 ∶1 时银颗粒TEM 图像[16]Fig.7 (a) TEM image of spherical silver nanoparticles[21];(b) TEM image of silver particles when the mole ratio of hexanthiol to Ag+ is 1 ∶1[16]

图8 烧结后的银膜方阻[16]Fig.8 Silver film square resistance after sintering[16]

虽然纳米银颗粒墨水不易氧化,但一定储存时间后包覆剂失效,其中的金属颗粒仍会自发地发生团聚,从而影响打印质量与效率。此外目前银纳米颗粒墨水成本仍高居不下,100 ℃以上的烧结温度也限制了其应用,因此仍需进一步研究分散体系及低温烧结工艺等来解决上述问题[22-23]。

2.1.1.2 无颗粒相墨水

针对纳米金属颗粒墨水团聚沉淀及烧结温度高的问题,学者们对无颗粒相墨水进行了研究[11,24]。该类型墨水通过添加一些有机胺、酯类和醇类等中间体与前驱体反应生成络合物,Ag+以络合物形式存在溶液中,从而得到“澄清、无沉淀”的墨水。无颗粒型导电墨水中自身的稳定性较好,不需要额外的稳定剂;此外,可以通过控制还原剂的量来控制烧结温度。值得一提的是,无颗粒相墨水为溶液状态,打印过程中几乎不会出现堵塞喷嘴的现象[25]。

有学者[24]将前驱体碳酸银溶于AMP/甲醇混合溶液,快速合成了不含金属颗粒的含银导电墨水,具有良好的可喷印性能。AMP 中氨基的孤对电子与银离子结合形成银氨络合物,从而促进了碳酸银的溶解,此方法可将墨水的烧结温度降低至100 ℃,同时可使得200 nm 厚的银膜电阻率降低至5 μΩ·cm,如图9所示。

图9 (a)低温热处理对导电性能的影响;(b) 打印的银膜断面SEM 图[24]Fig.9 (a) Influence of low temperature heat treatment on electrical conductivity;(b) SEM image of printed silver film section[24]

100 ℃的烧结温度提高了墨水对基材的适应性,但仍不是理想的结果,因此学者们开展了更广泛的研究。Walker 等[26]采用甲酸还原醋酸银的方法制备了无颗粒型导电墨水,得益于甲酸的还原作用,其分解温度显著降低,23 ℃下墨水在基材上即可得到高于104S/cm 的电导率,且90 ℃烧结后可得到电导率相当于块状银的银膜。Chen 等[27]使二乙醇胺发生分解产生甲醛,再用其还原银氨溶液中的Ag+,也实现了低于100 ℃的低温烧结。75 ℃下烧结20 min 即可在PET 基材上获得电阻率为6 μΩ·cm 的银膜。

无颗粒相墨水有着不堵头、工艺简单、可低温烧结等优点,但也同样存在缺陷,相比于纳米金属颗粒墨水其固含量较低,导电性能总体较差,而且生产工艺不成熟,成本较高。此外材料单层喷印厚度较薄,增加了电阻且降低了生产效率,因此选择喷印材料时仍需斟酌[22-23]。

2.1.2 介电材料

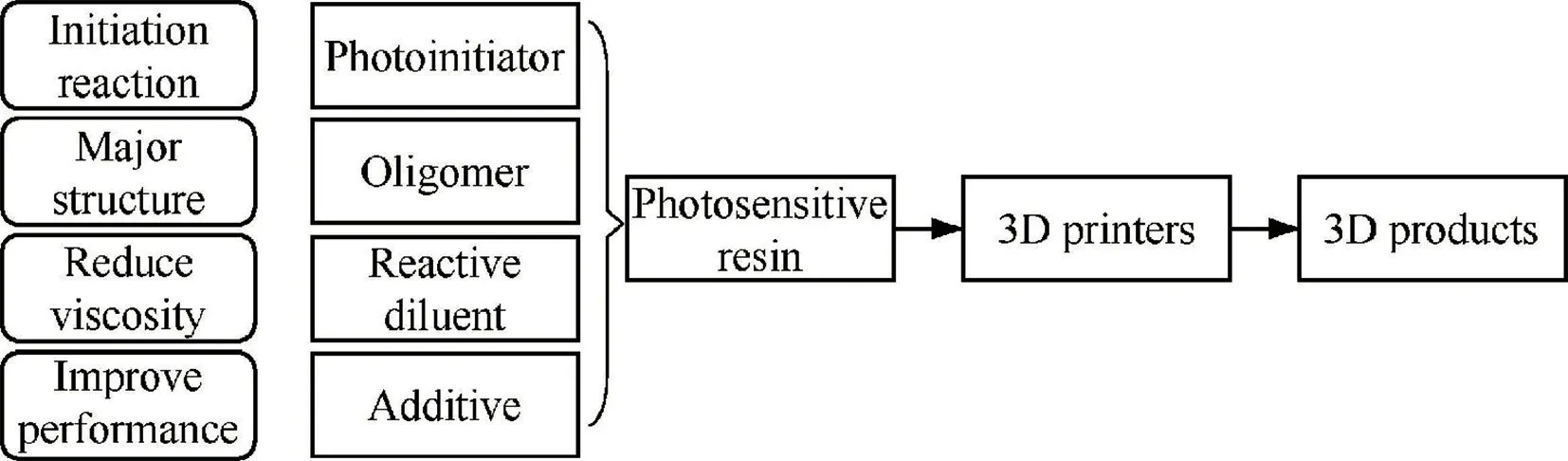

相比于导电材料,介电材料在电路板中也扮演着重要的角色,它不但使不同层间的导线绝缘,还对高频电路下传输损失及传输延迟有着一定的影响[28]。目前增材制造技术中所采用的介电材料主要有电子灌封胶和光敏树脂[29-30],但由于电子灌封胶粘度较大,只适用于挤出式打印,因此喷墨式打印大多使用光敏树脂作为绝缘层材料,其一般成分和打印过程如图10 所示。光引发剂的作用是在一定波长下引发体系聚合,低聚物则主要起着调节粘度等作用,此外它还能在一定程度上加速固化并减少收缩;活性稀释剂可参与光固化反应,还有一定的调整体系粘度的作用。除去上述成分,介电材料中还有一些助剂如颜料、消泡剂、流平剂、阻聚剂等改善树脂的流动性、稳定性等性能[30]。根据不同的固化反应机理,光敏树脂分为阳离子型和自由基型[13]。阳离子型光敏树脂以环氧树脂为主,也有部分乙烯基醚基团树脂,它们都有较小的体积收缩率,且活性中间体具有较长的寿命[31];自由基型光敏树脂则包括环氧丙烯酸树脂、聚氨酯丙烯酸树脂,前者的固化速率快且耐蚀性好,已取得广泛应用,但也同时存在着粘度高、柔韧性差等缺陷。综上所述,应根据固化速率与成形精度等要求来选择合适的固化体系[13]。

图10 光敏树脂成分和打印过程[30]Fig.10 Photosensitive resin composition and printing process[30]

2.2 提高喷墨打印图案精度的研究

喷墨打印在保证墨水能够低温固化的同时,墨滴大小和位置的准确程度也是制备优良电路板的关键。然而,由于喷孔尺寸的限制,现有喷墨打印机喷出的墨滴直径最小为20~30 μm。此外,墨滴沉积后在烧结过程中会出现“咖啡环”效应,即墨滴中心和边缘的溶剂蒸发速率不同,因此打印出的线条宽度和厚度并不均匀[32]。为解决上述问题,学者们开展了广泛的研究。

2.2.1 优化墨水成分

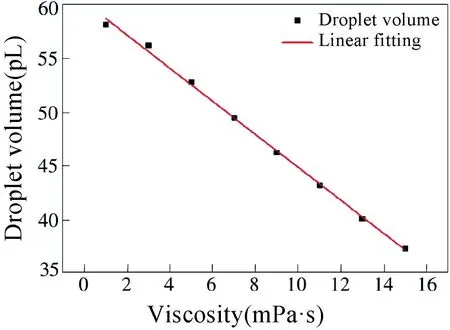

墨水的粘度和表面张力直接影响墨滴在基材上的润湿行为,从而影响了喷墨打印精度。粘度不同,墨水在基材上润湿程度及铺展速率不同。采用提高墨水固含量等方法适当提高粘度可阻碍墨滴铺展,从而获得较为精确的墨滴成形;但粘度过大会使液滴难以喷出,甚至堵塞喷头[32]。雷霄霄等[33]通过打印不同粘度的聚硫醇聚合物墨水,并结合数值模拟技术对打印过程进行了仿真,得到了粘度与喷墨打印液滴体积的负相关关系,如图11 所示。可通过墨水的液滴体积与粘度的线性关系配制合适粘度的墨水,提高打印精度与效率。

图11 聚硫醇墨水液滴体积与粘度关系[33]Fig.11 The relationship between volume and viscosity of polythiol ink droplets[33]

墨水的表面张力直接影响润湿性能,因此同样需要一个合适的范围[34]。当打印非常小的图案时,应采用较大表面张力的墨水,以防止墨滴过度铺展降低图形精度;反之当打印图案较大时,应采用较小表面张力的墨水,以防止墨滴未完全润湿基材,打印图案出现缺漏[35]。Liu 等[36]通过调整水/乙二醇混合体系的组分比例实现了墨水表面张力的连续可调,并发现了墨滴表面张力的变化能够影响两个墨滴的合并方式从而影响最终的打印图案,如图12 所示。因此,通过优化墨水组分,从而得到合适粘度与表面张力的墨水,对提高线路打印精度有重要意义。

图12 不同表面张力墨滴的合并方式[36]Fig.12 Combination of ink droplets with different surface tensions[36]

2.2.2 基材表面改性

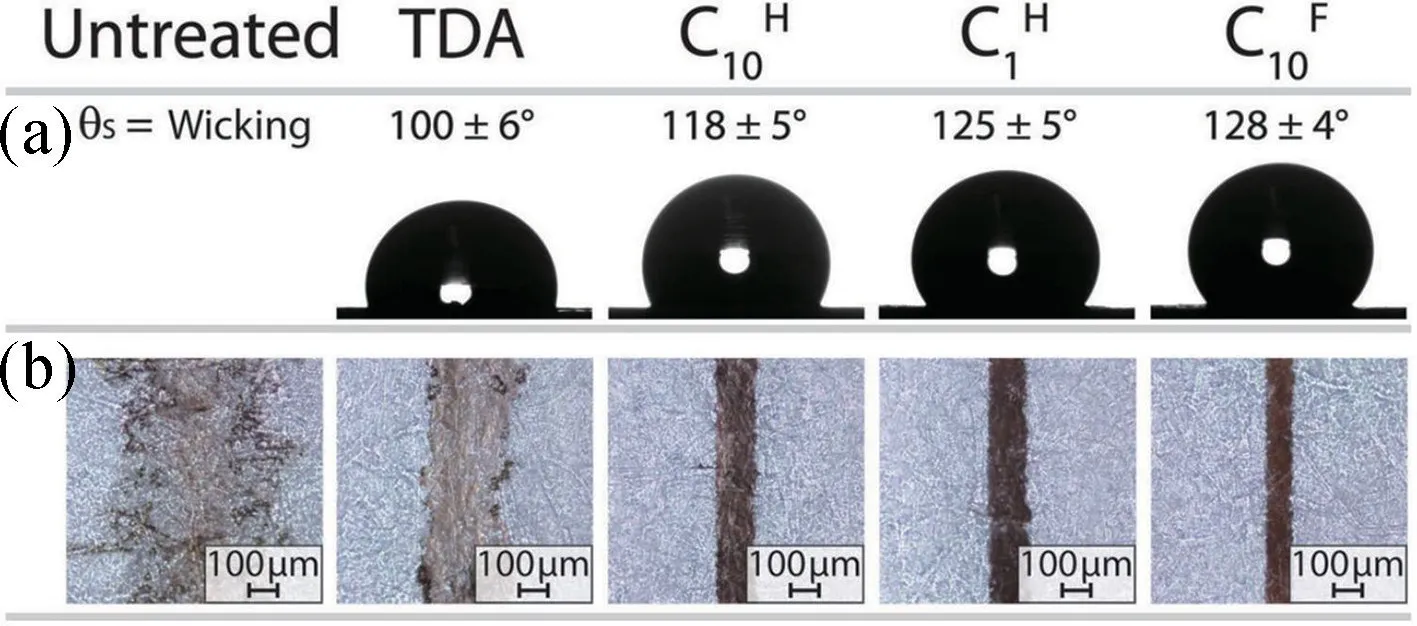

基材表面的化学组成或物理结构影响着其表面自由能及表面粗糙度,从而影响墨滴在基材上的铺展[37],因此可通过选用合适的基材或对基材进行表面改性等方法控制墨滴铺展,获得预期的打印效果[37]。Chuang 等[38]分别在普通PI 膜、超光滑PI 膜和抛光Si晶圆表面进行了喷墨打印,发现基底表面粗糙度对打印线宽与图案边缘的光滑程度有很大影响,Si 晶圆表面的线宽和边缘粗糙度最小,最低可低至21 μm,如图13 所示。Lessing 等[39]对疏水疏油的氟烷基纸表面进行了化学气相处理,使得线宽显著减小,如图14 所示。Lai 等[40]还通过对PET 基底进行氩等离子处理,改变了基底表面的化学组成以及粗糙度从而提高了其表面亲水性。此外,有学者[41]发现表面污染物对墨滴在基板上的润湿过程也有重要影响,并提出氧等离子可有效去除污染物并提高打印质量。

图13 不同基底上的喷墨打印效果。(a)PI 膜;(b)超光滑PI 膜;(c)抛光Si 晶圆[38]Fig.13 Inkjet printing effects on different substrates.(a) PI film;(b) Ultra-smooth PI film;(c) Polished Si wafer[38]

图14 (a)墨水在基底上的润湿角变化;(b)打印线条变化(不同气体处理)[39]Fig.14 (a)The change of the wetting angle of the ink on the substrate;(b) The change of the printing line(different gas treatment)[39]

2.2.3 改进喷墨工艺

除了优化墨水成分以及对基材进行表面改性外,选择合适的工艺参数对线路分辨率的提高也有所帮助,如合适的压电波形、打印速度和喷头直径等。蔡昊[7]研究了压电波形中电压幅值、脉冲频率及高电平持续时间对液滴成形的影响,发现电压幅值过低不会有液滴喷出,过高则会导致液滴喷射方向显著失控,过高的频率也会导致液滴发生偏射;主液滴和卫星液滴再融合的位置则主要受高电平持续时间的影响。蔡亚果[24]利用无颗粒导电银墨水,调节压电波形参数,得到了如图15 所示的打印线路。在喷墨速度约为6.5 m/s 且频率为4~9 kHz 时,得到了线宽为40~80 μm的连续导电线路,实现了较高精度的打印。

图15 不同打印参数下得到的线路[24]Fig.15 Lines obtained under different print parameters[24]

2.3 烧结工艺的研究

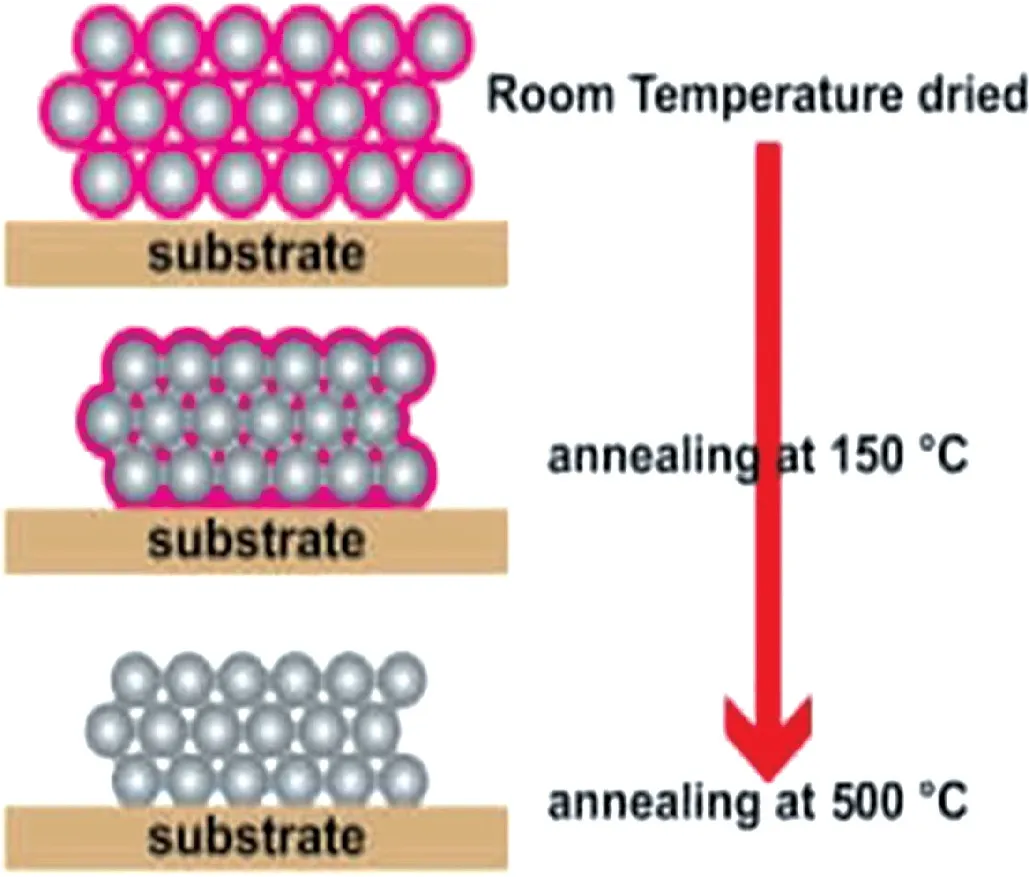

打印墨水在基板上沉积后仍为流动状态,需对其进行烧结和固化,才能成形并稳定存在。介电材料目前的固化方式绝大部分为光固化,此处不做赘述。导电材料的烧结方式则五花八门,其本质是使墨水中溶剂挥发,留下纯净的金属颗粒,随后颗粒发生熔化融合,实现有效的导电通路。然而,目前导电墨水的烧结温度高达数百摄氏度,对于玻璃和硅片等耐热基底采用高温热烧结即可(图16),但对于一些柔性塑料基底,就要考虑采用其他的烧结方法以降低烧结温度,如光子烧结、微波辐射、等离子体烧结、电烧结和化学烧结等[42]。

图16 金属纳米颗粒导电墨水热烧结过程[42]Fig.16 Thermal sintering process of metal nanoparticle conductive ink[42]

2.3.1 热烧结

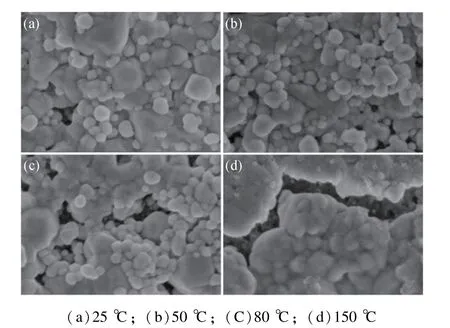

热烧结简单易行,仍是目前墨水烧结方法的首选。然而,尽管小尺寸效应可以降低纳米银颗粒的烧结温度,许多常温下使用的基底材料如某些聚合物仍在烧结过程中遭到破坏,因此如何降低热烧结温度引起了广泛关注。Huang 等[43]在纳米银颗粒墨水中添加低沸点稳定剂聚丙烯酸,150 ℃下烧结10 min 后银膜电阻率低至4.7 μΩ·cm,其不同温度下的烧结形貌如图17 所示。蔡亚果[24]则采用功能性助剂AMP 使墨水中的Ag+与氨基孤对电子结合形成银氨络合物,成功降低了墨水的烧结温度,通过140 ℃热处理其电阻率低至5 μΩ·cm。虽然通过改变墨水成分的方式可实现低温烧结,但也会对墨水的其他性能产生影响,如分散性等,因此需要寻找其他方法来实现低温烧结。

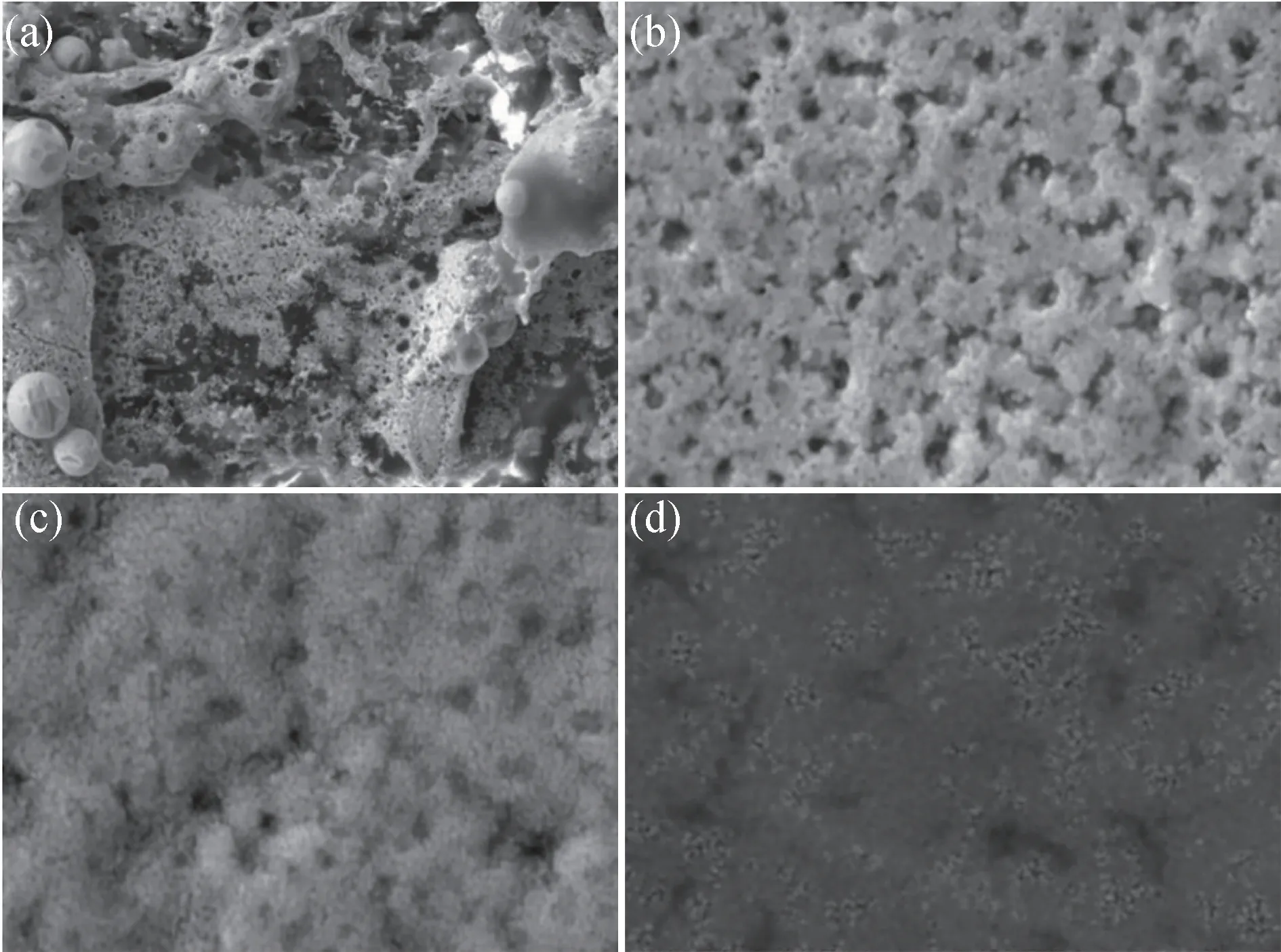

图17 不同温度处理后的银膜SEM 图像[43]Fig.17 SEM images of silver film treated at different temperatures[43]

2.3.2 光子烧结

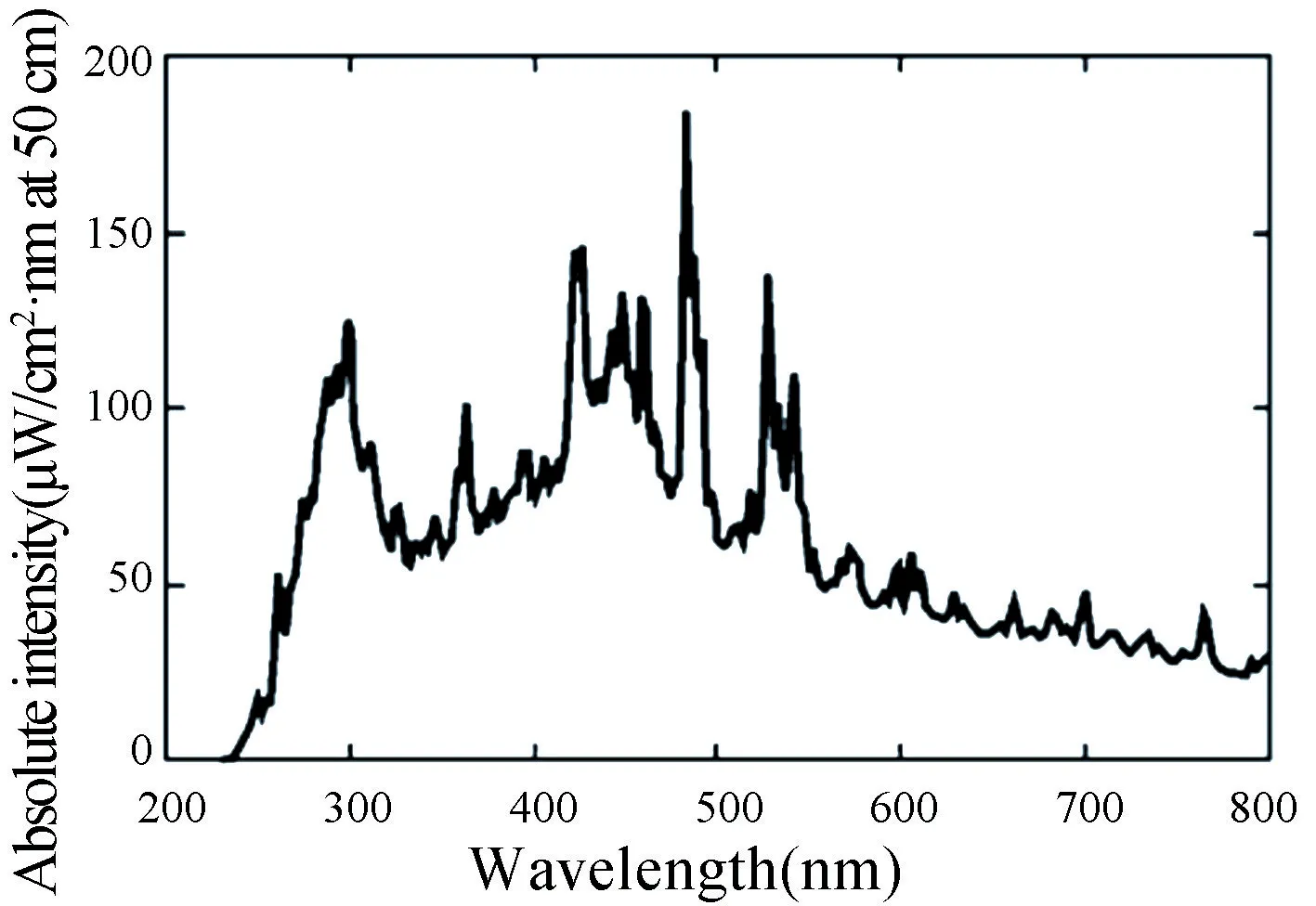

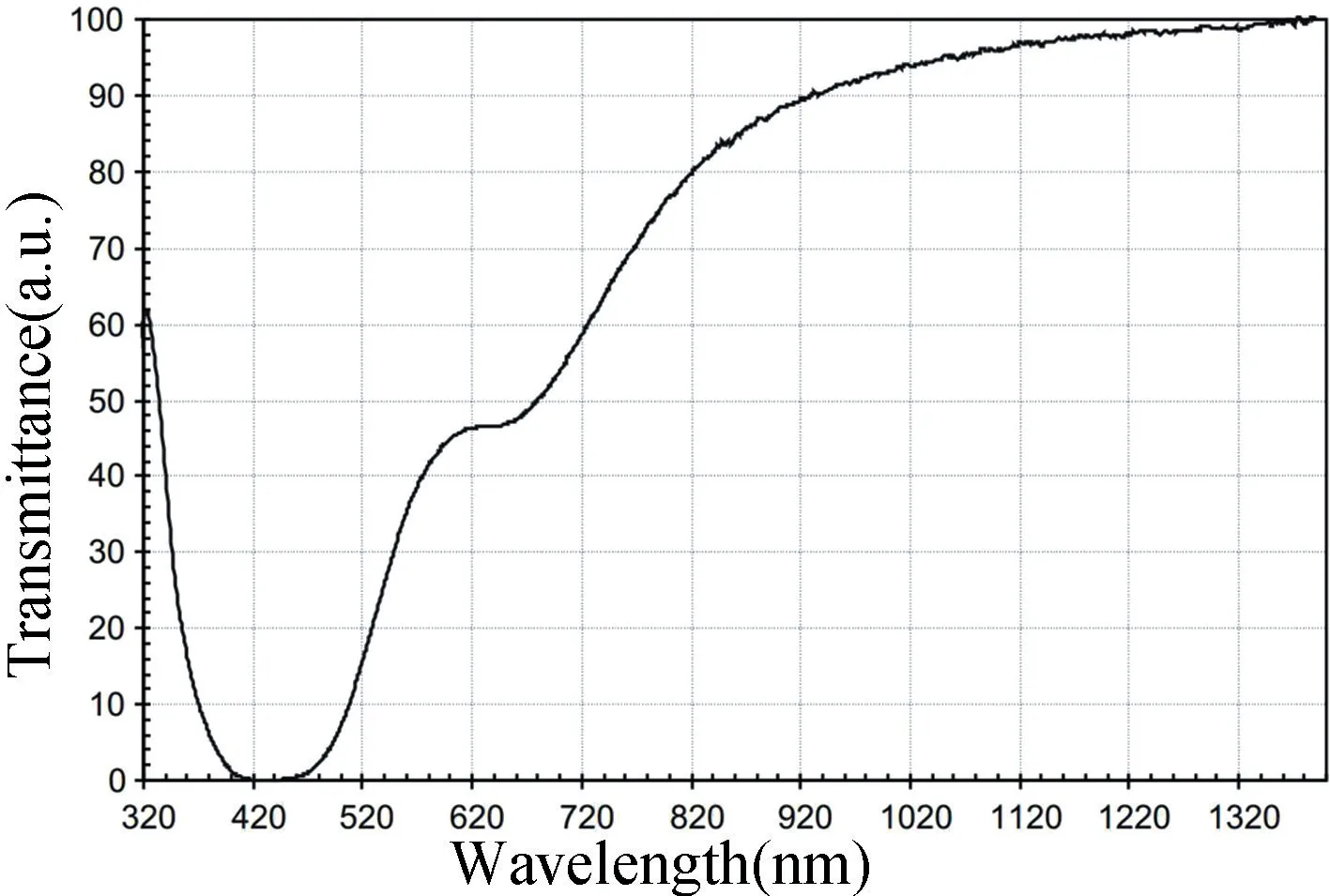

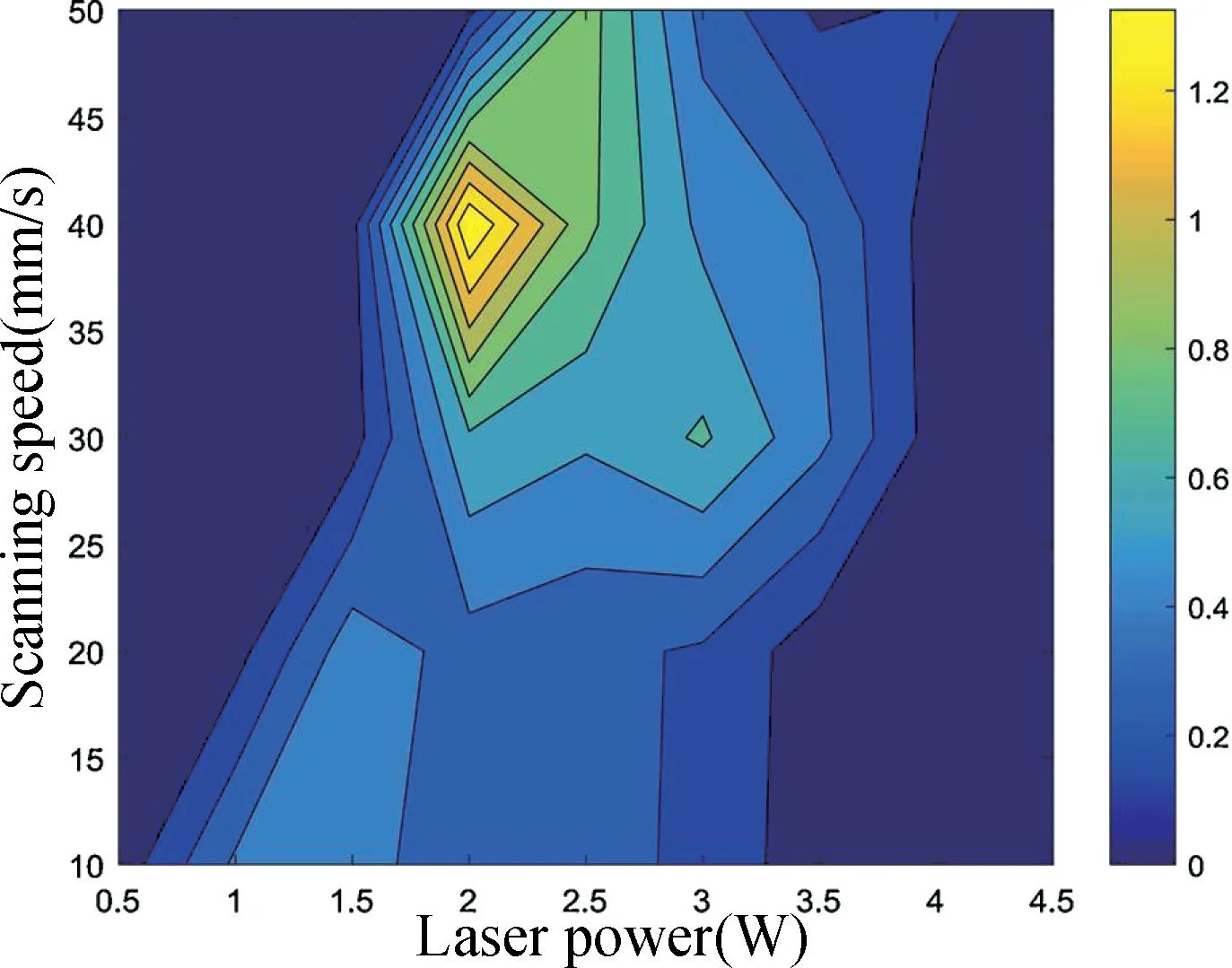

光子烧结的一般原理是通过红外光、激光等光源,向待烧结的材料表面传递热能,再由表面向内部传递,是一种室温下的非接触烧结技术,烧结时无需考虑基底材料的形状。此外,由于一些透明柔性基底材料对可见光及近红外光的吸收很小,光子烧结纳米银的同时聚合物基底几乎不受影响,因此避免了基底的受损[44]。Wei 等[45]通过对直写打印的纸基电极进行15 W 小于60 s 的红外灯照射,成功得到了电阻率低至7.4 μΩ·cm 的导电图形,如图18 所示。同样的,Gu等[46]在1100 nm 的近红外光下对纳米银油墨辐照了8 s,得到了电阻率为2.78 μΩ·cm 的导线。相比于红外烧结,闪灯烧结光谱宽、能量高,且采用高功率氙气灯源,其光谱范围如图19[47]。近几年,由于纳米银颗粒高昂的生产成本使得学者们对铜墨水的研究更加重视。由于含铜墨水极易氧化,因此闪灯快速烧结的优势得以体现。2017 年Yu 等[48]利用多脉冲闪灯烧结技术成功烧结了40 nm 和100 nm 两种铜纳米油墨,优化了烧结条件后得到了电阻率低至5.68 μΩ·cm 并且附着力达到5B 水平的薄膜;随后Son 等[49]先制备了抗氧化铜油墨,又使用多脉冲闪灯烧结技术成功制备出了导电性良好的线路,且经500 次弯折后仍保持着良好的电性能,电阻率可达28 μΩ·cm,证明了闪灯烧结纳米铜导电墨水的可行性。除此之外,激光烧结也是一种常用的光子烧结技术,其基本原理是利用纳米颗粒的最大吸收峰从而进行特定波长的烧结[50],例如纳米银颗粒墨水透射光谱中最大吸收峰在420 nm 左右,如图20 所示[51],因此可使用相应波长的激光实现材料的快速烧结。刘大川[52]通过研究银基金属有机分解墨水与激光的光热作用,发现激光输出功率2 W,扫描速度40 mm/s,扫描间隔0.3 mm 时得到的薄膜最高电导率为1.56×107S/m,达到了固态银的1/4。Zhao 等[53]则结合数值模拟方法与实验,验证了优化后的激光烧结工艺的可行性和可靠性,得到了工艺参数与电导率的关系曲线(图21),并成功制备了银基微带天线,其不同状态下的烧结形貌如图22。

图18 电阻率随烧结时间和功率的函数[45]Fig.18 Resistivity as a function of sintering time and power[45]

图19 氙灯光谱分布[47]Fig.19 Xenon lamp spectral distribution[47]

图20 一种纳米银颗粒墨水透射光谱[51]Fig.20 Transmission spectrum of a kind of nano silver particle ink[51]

图21 工艺参数对电导率的影响[53]Fig.21 The influence of process parameters on electrical conductivity[53]

图22 不同状态下的烧结形貌。(a)烧坏;(b)过度烧结;(c)最佳烧结;(d)烧结不足[53]Fig.22 Sintered morphology in different states.(a)Burnt out;(b)Over sintering;(c)Optimal-sintering;(d)Under sintering[53]

相比于热烧结,光子烧结技术有着巨大的优势,而其中的细分技术又有着不同的特点。激光聚焦获得的极小光斑可实现高精度选区烧结;因某些透明基底对红外光的吸收小,红外光可实现快速、大面积的烧结而不损伤基底材料;闪灯烧结发出的高强脉冲光能够实现毫秒级的烧结,同时因其能还原氧化铜的特点而有着广泛的应用前景。可以预见,光子烧结技术以其非接触、选择性烧结等优点,将成为未来主要的导电油墨烧结技术。

2.3.3 化学烧结

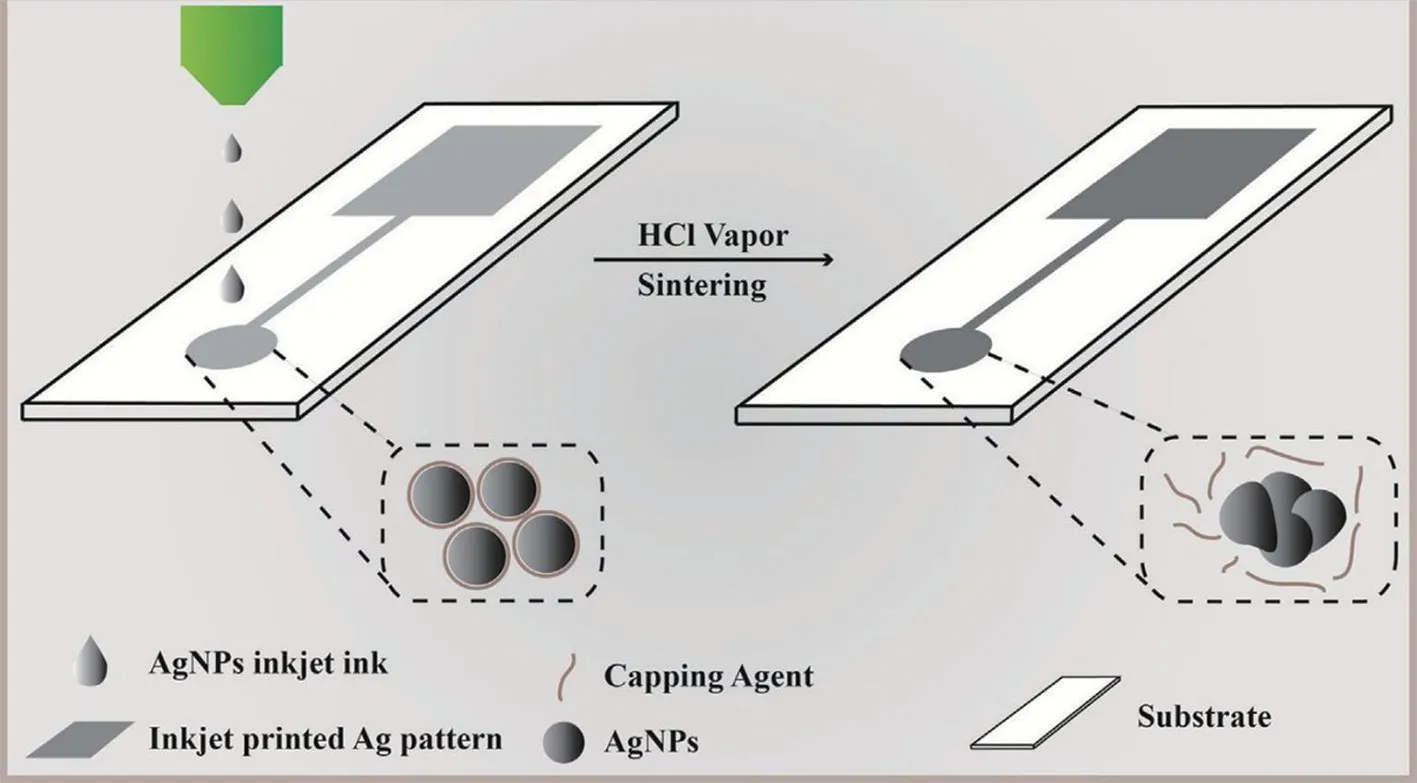

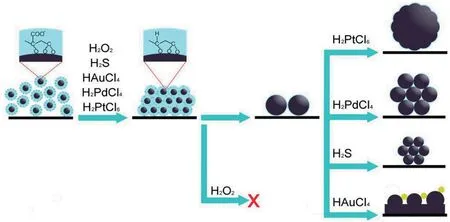

某些化学试剂在室温下即可引发纳米颗粒的相互接触并融合,这为墨水的印后烧结提供了新思路[54]。Shi 等[55]利用喷墨打印并结合室温化学烧结方法成功制备了银电极,其电阻率达到了(64.0±5.3)μΩ·cm,其制备流程如图23。通过将印刷电极暴露在HCl 蒸气中进行烧结过程,可以有效地触发AgNP 之间的轻微聚结,从而显著提高电导率。Vorobyev 等[56]等研究了柠檬酸盐作为保护配体的银溶胶中银纳米颗粒与过氧化氢、硫化物离子、Au、Pd 和Pt 等氯配合物相互作用时的机理(图24),并成功实现了室温下7 nm 银颗粒的烧结。

图23 喷墨打印银电极的制备流程[55]Fig.23 Preparation process of inkjet printing silver electrode[55]

图24 银纳米颗粒可能的化学烧结机制[56]Fig.24 Possible chemical sintering mechanism of silver nanoparticles[56]

化学烧结在室温下即可完成,不需要加热装置,工艺流程简单。但是,在烧结过程中引入的各种中间反应物有可能影响导电膜表面的形貌及性能,因此烧结后去除杂质也是化学烧结中重要的一环。

2.3.4 其他烧结方式

除了热烧结、光子烧结和化学烧结外,还有一些烧结方式值得关注,如等离子烧结、微波烧结、电烧结等[42]。等离子体烧结通常采用氩气等离子体处理印刷图案,但当等离子体未反应充分时烧结后的导电膜容易从基底上脱落[57];微波辐射也可实现纳米颗粒导电墨水的迅速烧结,但其渗透深度较小[58];电烧结则要求墨水在烧结前具有导电能力[42]。综上所述,目前的新型烧结技术仍存在一定的问题,还需进一步开发低温、快速的烧结方式。

2.4 喷墨打印缺陷的研究

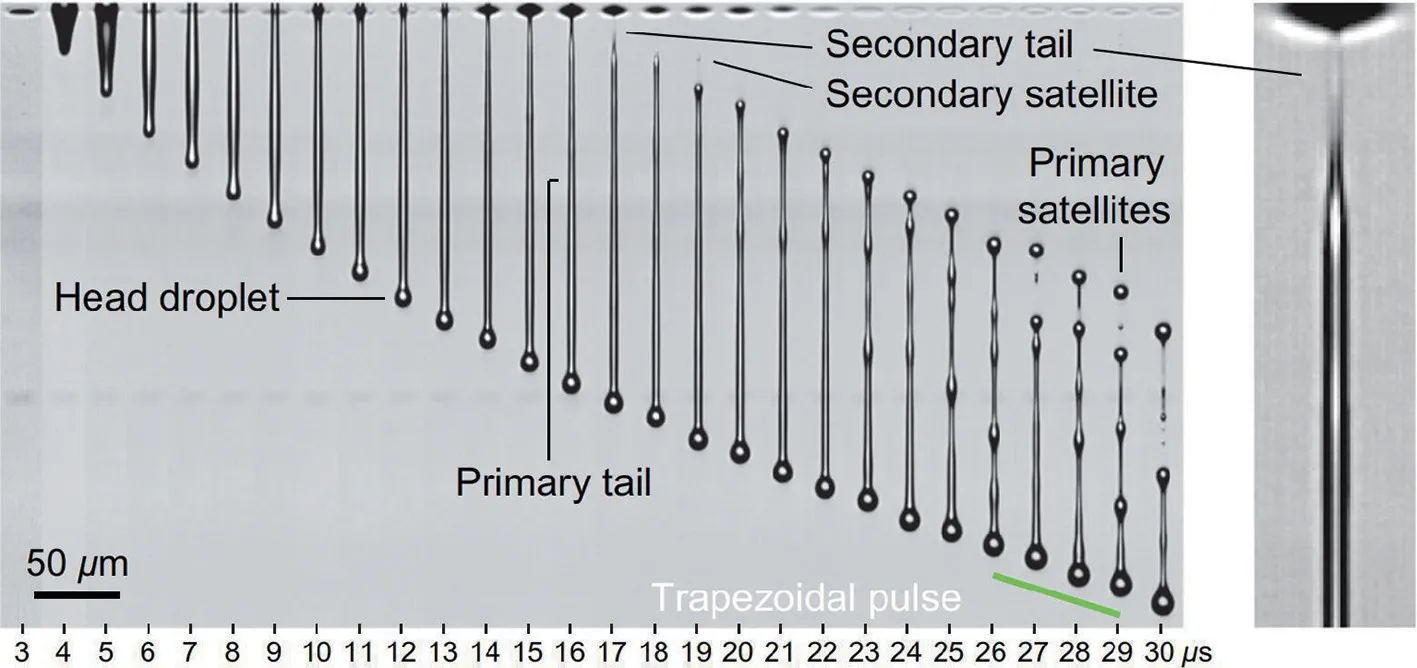

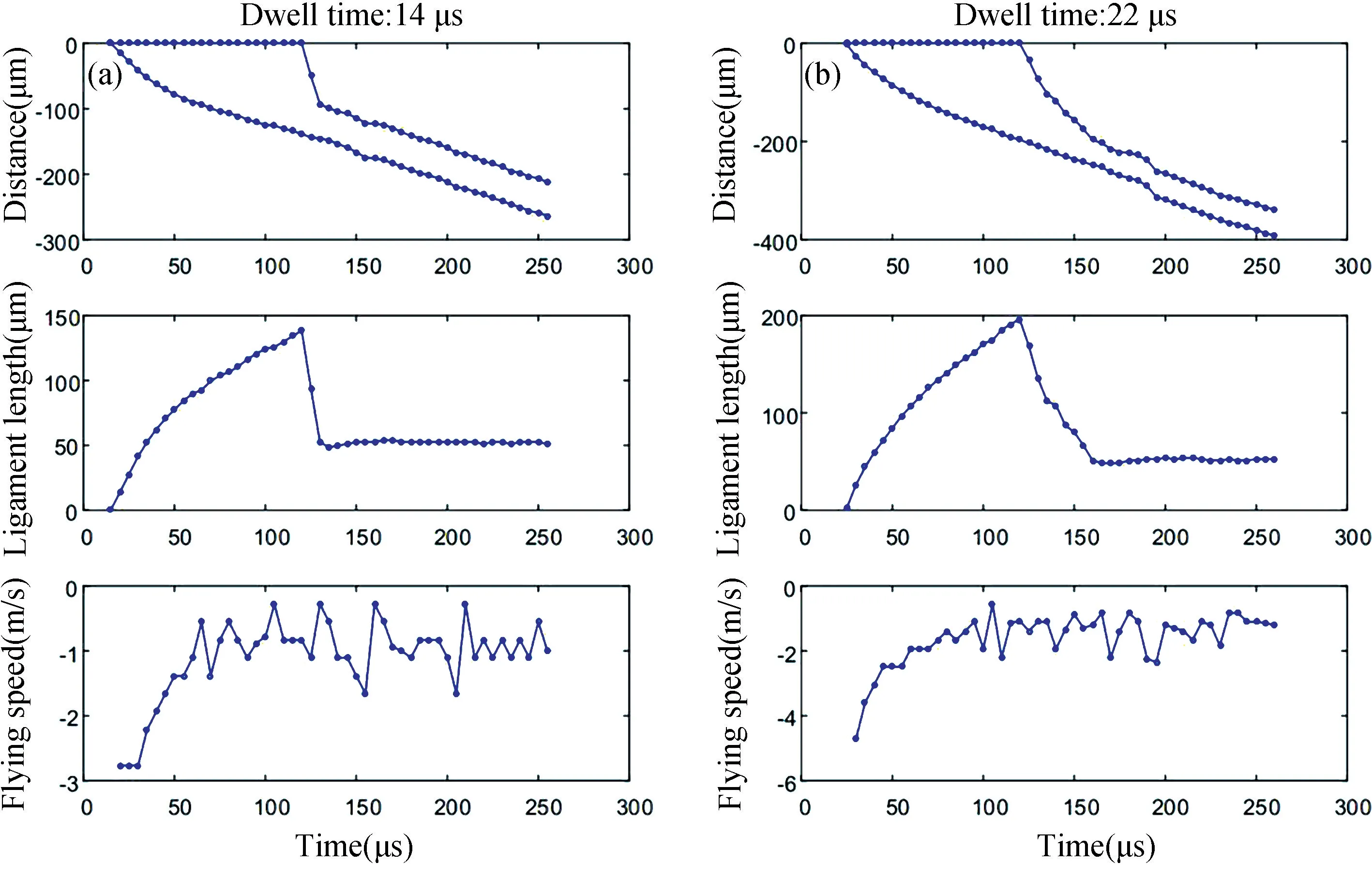

由于操作参数和油墨自身属性不兼容,墨滴喷射过程和在基板上的铺展过程可能会出现各种缺陷,其中喷射液滴回缩和液滴射偏是较常见的喷射缺陷,如图25 所示[7]。液滴回缩现象一般是液体本身粘度过大导致,此时液滴可以在喷嘴尖端成形,但由于喷嘴内壁的摩擦导致液滴初速度不够从而无法射出。蔡昊[7]认为向墨水中加入活性剂降低其表面张力和粘度,同时提高正压力的峰值可解决这一问题。除此之外,喷射过程中最大的问题就是由于液滴射偏导致的卫星液滴现象,如图26 所示[8]。当主液滴生成之后,液滴尾部形成的拖尾在表面张力驱动下断裂回缩产生尾液滴,若喷孔处存在杂质从而导致不对称润湿或喷孔内墨水存在气泡时,尾液滴就会射偏形成卫星液滴,降低打印的精确度。Du 等[59]研究了通过控制聚合物油墨的流变性和粘弹性来抑制卫星液滴的方法,发现只有当二次液滴速度快于初级液滴速度时,才能形成单个液滴,并通过控制流体粘度和表面张力成功抑制了卫星液滴,得到稳定的单液滴。Yang 等[60]则通过锥形形态的超疏水喷嘴有效切断墨丝的破裂点,从而消除卫星液滴。此外,Chang 等[61]还提出了一种卫星液滴监测系统,不仅可以通过多颗卫星对液滴进行监测,而且可以生成液滴的瞬时位置曲线、拖尾长度曲线和速度曲线(图27),因此可实时调整波形电压和停留时间,以获得成形优良的液滴。

图25 (a)液滴回缩和(b)液滴射偏[7]Fig.25 (a) Droplet retraction and (b) droplet ejection deviation[7]

图26 喷墨打印过程中的卫星液滴现象[8]Fig.26 Satellite droplets during inkjet printing[8]

图27 电压设置45 V,脉冲电压保持(a)14 μs 和(b)22 μs 时液滴的特征曲线[61]Fig.27 The characteristic curves of the droplet when the voltage is set to 45 V and the pulse voltage is maintained at (a)14 μs and (b)22 μs[61]

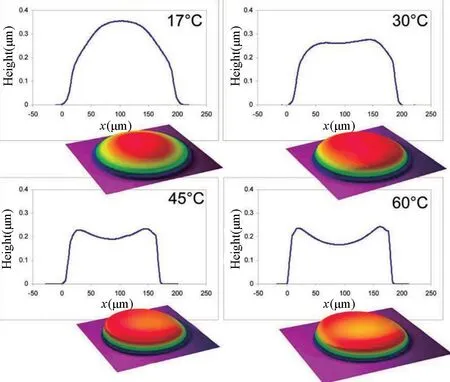

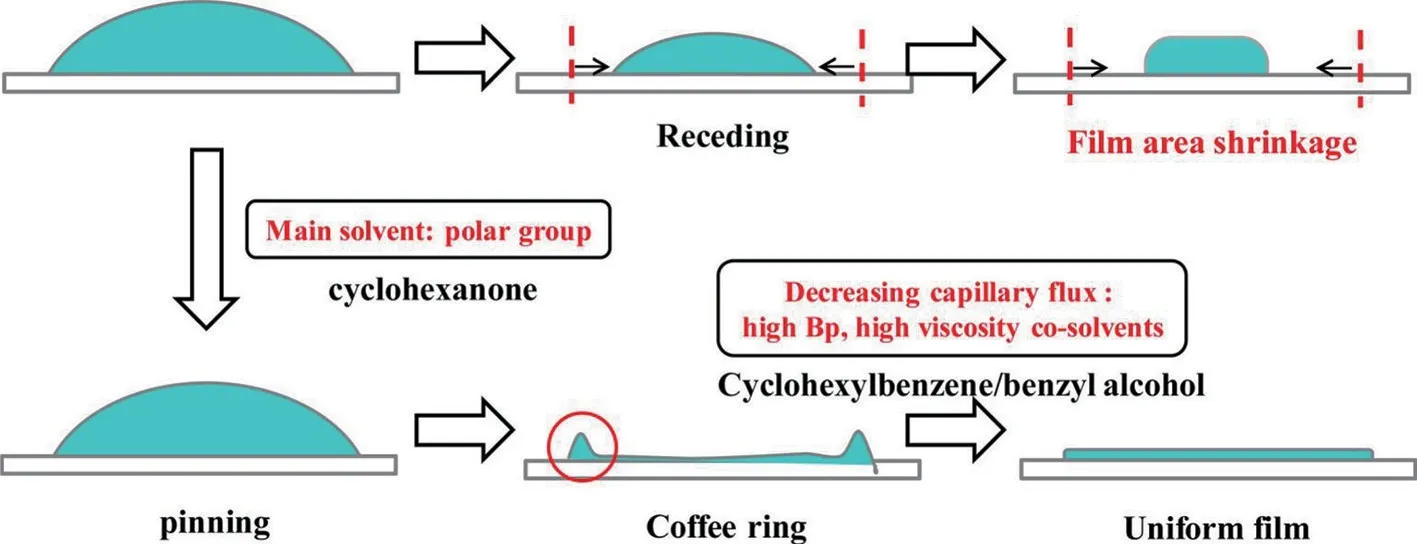

除了喷射过程中产生的缺陷外,墨滴在基底的铺展过程中也会形成一种重要的表面缺陷——咖啡环。咖啡环是一种墨滴干燥后中间低、两边高的现象,原因是边缘的溶剂挥发速度较快,中心的溶质由于马朗戈尼对流等原因向边缘迁移,使得溶质富集于边缘,从而形成咖啡环,影响表面平整度,如图28 所示[62]。Soltman等[63]通过研究喷墨印刷PEDOT/PSS 导电聚合物的咖啡环效应,发现了较高的温度会增强咖啡环效应,如图29所示。此外,较小的接触角也对咖啡环效应有增强效果。后来Du 等[64]通过加入高粘度、高沸点的助溶剂,降低毛细管流量,也成功抑制了咖啡环效应,使有机小分子材料(DR301)形成均匀的膜(见图30)。

图28 含有PMMA 颗粒的辛烷在云母片上的咖啡环效应[62]Fig.28 Coffee ring effect of octane containing PMMA particles on mica flakes[62]

图29 不同温度下液滴横截面和3D 投影[63]Fig.29 Cross-section and 3D projection of droplets at different temperatures[63]

图30 小分子油墨的成膜过程[64]Fig.30 Film formation process of small molecule ink[64]

除了上述喷墨打印缺陷外,印刷图案还存在着边缘铺展及沉积空洞等缺陷,但对打印的精度影响较小。学者们应给予喷墨过程更多的关注,深入研究液滴成形-下落-铺展过程中的机理,并从根本上改善图案成形,实现高精度打印。

3 总结与展望

喷墨打印技术为电子制造领域尤其是电路板的制备提供了新的思路。目前来看,该领域在国内仍处于起步阶段,相比于国外已部分商业化存在一定差距。调研结果表明,大量的文献集中于喷墨打印材料尤其是导电材料的制备及烧结工艺研究上,而对于介电材料、基底的选择及打印工艺的系统研究较少。

在导电材料方面,目前仍以纳米银颗粒墨水作为主导,其以高固含量及优异导电性在导电墨水中脱颖而出。然而,应用过程中发现纳米银颗粒墨水易堵塞喷头,因此如何保证墨水良好的分散性同样是未来研究的重点。虽然无颗粒相墨水避免了团聚沉淀等问题并可实现低温烧结,但由于其固含量低且相关研究较少,其导电性与稳定性仍有待考证。介电材料方面的研究则绝大部分以光固化树脂为主,虽然光固化效率极高,但固化后的树脂在机械强度与柔韧性上仍不理想,未来仍应改进树脂配方,保证其光固化的同时提高固化后的力学性能。此外,寻找新的功能材料结合喷墨打印技术制备各种元器件如传感器等也具有广阔的前景。

在烧结工艺方面,学者们做了大量工作,红外烧结、闪灯烧结等方法一定程度上解决了热烧结温度高及效率低的问题,但关于打印工艺的研究仍较少,打印工艺中压电波形与打印速度匹配、基材表面改性等同样对材料的精确沉积至关重要,因此应给予一定关注。此外,可结合高频相机及数值模拟技术,揭示墨滴的动力学过程,从而分析喷墨打印缺陷产生的原因,为打印工艺的优化提供指导。

总之,如何保证打印材料在基底的精确沉积,是当下喷墨打印面临的关键问题。未来应从材料和工艺两方面入手,在努力提高现有材料性能的基础上对新的打印材料进行尝试,以寻找更加适合喷墨打印技术且力学和电学性能优良的新材料。此外,应着重研究打印材料与基底的兼容性及打印工艺参数匹配的问题,使得材料沉积后达到理想的润湿状态,再辅以合适的烧结技术,从而实现高精度、高效率的电路板制备。