燃气式增压机烟气加热三甘醇脱水再生工艺研究

2021-11-04岑康范文强周莉程思杰吴懈赵靓

岑康 范文强 周莉 程思杰 吴懈 赵靓

1.西南石油大学土木工程与测绘学院 2.中国石油西南油气田公司安全环保与技术监督研究院

在天然气集输管网中,增压脱水站内主要耗能设备为燃气式增压机和脱水装置重沸器。燃气式增压机利用燃气发动机驱动压缩机组为天然气增压,脱水装置重沸器通过燃烧天然气加热直燃式火管为三甘醇富液再生提供热量。某气田节能监测统计数据表明,集输管网中燃气式增压机及脱水装置重沸器年耗气量分别为3 174.88×104m3和101.41×104m3,占气田总能耗量的85%和3%。然而,大部分燃气式增压机的热功转换效率仅为30%左右,燃料气产生的热量未得到有效利用,绝大部分均以烟气的形式直接排放到大气中[1-2]。增压机烟气余热未得到利用的同时,重沸器消耗了大量天然气,致使增压脱水站能源利用率较低。

目前,国内外针对气田燃气式增压机烟气余热已提出多种利用方法,较为常见的是利用有机朗肯循环或超临界CO2布雷顿循环,回收增压机烟气余热发电,以满足站内的电能需求[2-5]。Lokare等[6]利用增压机烟气加热非常规储层中的含盐采出水,对含盐采出水进行提浓以降低处理成本。王扶辉等[7]利用余热蒸汽锅炉回收增压机烟气余热产生蒸汽,用以加热原油及站内生活的热能需求。张梁等[8]利用吸收式制冷技术回收增压机烟气余热,为办公楼和压缩机房供冷。然而,对于陆上油气田利用增压机烟气加热三甘醇脱水再生工艺的技术经济可行性方面的研究,尚未见文献报导。

选取某典型增压脱水站为研究对象,通过现场测试站内燃气式增压机烟气参数,分析其烟气余热利用潜力,提出利用增压机烟气加热再生三甘醇的节能改造方案。建立Aspen HYSYS模型,分析工艺改造方案在不同工况下的适应性,同时采用现金流量法评价其经济性,以期为气田增压脱水站的节能改造提供新的思路。

1 工艺流程及运行现状

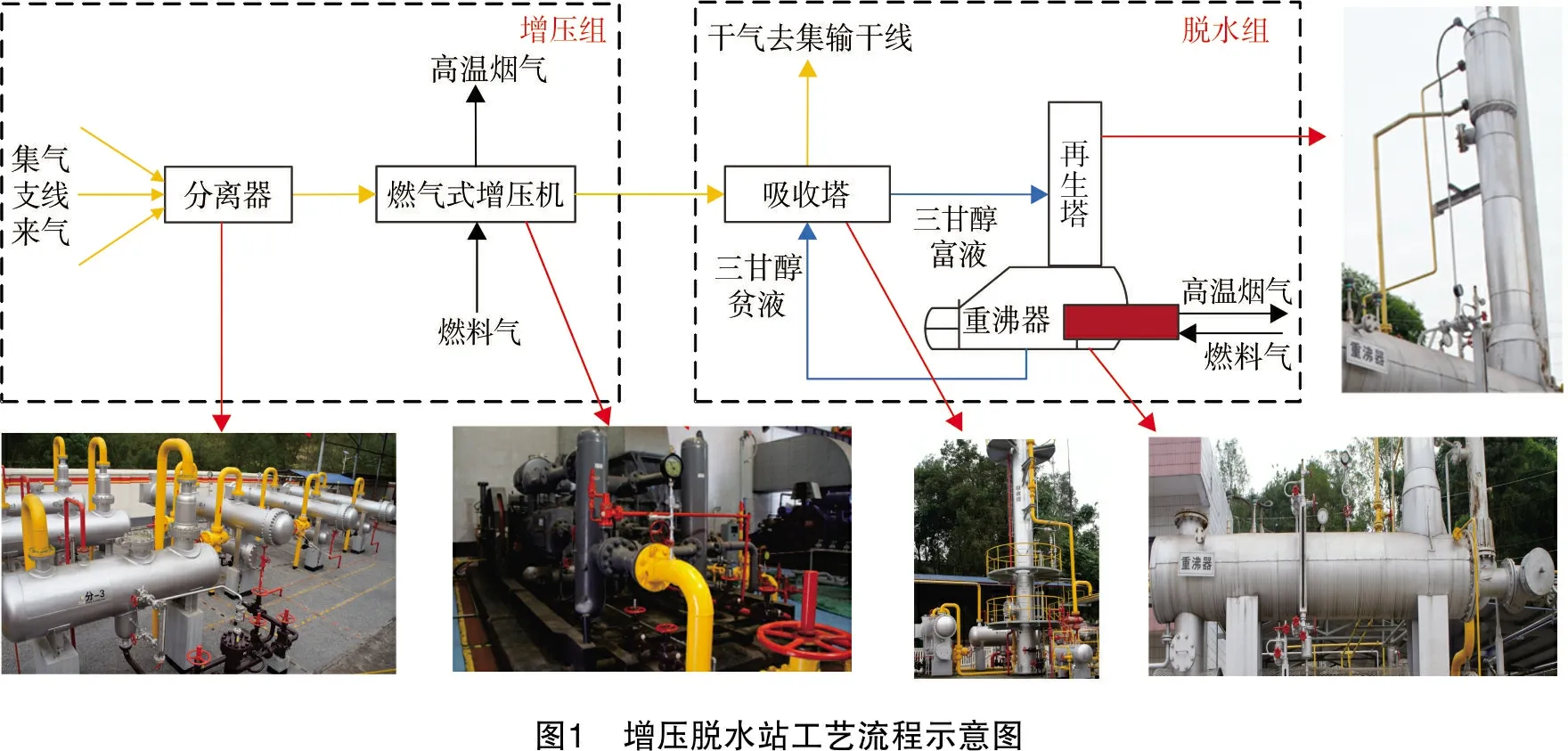

某增压脱水站工艺流程如图1所示。集气支线来气经分离过滤后进入燃气式增压机,增压后原料气进入三甘醇脱水装置吸收塔,在吸收塔内与三甘醇贫液逆流接触,脱水后干气进入集气干线。三甘醇富液经过滤、闪蒸后进入再生塔内提浓,提浓后贫液从塔底缓冲罐流出被再次送入吸收塔。

站内设有7台ZTY265 MH 9×7型燃气式增压机。燃气式增压机由燃气发动机、往复式压缩机及冷却系统组成,单台增压机处理能力为7×104m3/d,总设计处理能力为50×104m3/d,增压机将发动机烟气通过排烟通道直排至大气。同时,设有1列设计处理能力为50×104m3/d的三甘醇脱水装置,三甘醇再生装置热源为重沸器直燃式火管,通过燃烧天然气为三甘醇富液再生提供热量。燃气式增压机与脱水装置间距约为280 m。

站内目前运行工况为:处理气量17×104m3/d;增压机运行台数3台,运行负荷80%;吸收塔进气温度37 ℃,干气出塔露点5 ℃,再生塔富液进塔温度84.5 ℃,三甘醇注入量为30 L/kg(气体中的水),重沸器温度194 ℃。

2 燃气式增压机烟气余热利用方案

2.1 烟气余热潜力分析

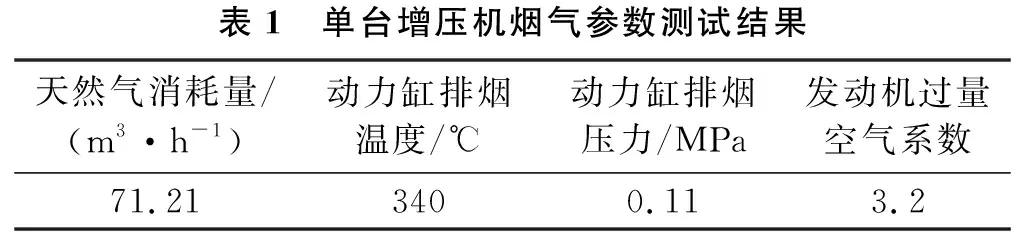

以站内目前的运行工况为基础,分析燃气式增压机烟气余热的利用潜力。对单台ZTY265 MH 9×7型燃气式增压机的烟气参数进行现场测试。测试参数包括发动机燃料气组分和消耗量、动力缸排烟温度及排烟压力、发动机过量空气系数。其中:燃料气组分通过抽取燃料气样品送检获得;燃料气消耗量通过发动机进口管道安装的智能旋进流量计测得;动力缸排烟温度和压力分别通过安装在排烟道内的热电偶及压力变送器测得[2];发动机过量空气系数由增压机节能监测结果获得。单台增压机烟气参数测试结果如表1所列。

表1 单台增压机烟气参数测试结果天然气消耗量/(m3·h-1)动力缸排烟温度/℃动力缸排烟压力/MPa发动机过量空气系数71.213400.113.2

利用增压机烟气加热再生三甘醇的前提是烟气中的可用热量应满足重沸器的热负荷需求。采用烟气火用值表征增压机烟气余热的利用潜力,定量分析烟气中的可用热量与重沸器所需热负荷的关系。假设天然气在增压机动力缸内完全燃烧,可计算出烟气总量和烟气组分[9],则增压机烟气火用值可由式(1)计算[10]:

(1)

式中:E为烟气火用值,kJ/h;M为烟气质量流量,kg/h;Cp为烟气平均定压比热容,kJ/(kg·K);T为排气温度,K;p为排气压力,kPa;R为烟气的气体常数;T0、p0为计算参考环境下的温度和压力,分别取298 K和101.3 kPa。

原料气脱水深度主要由重沸器温度和三甘醇循环量决定。为满足当前工况下的露点要求[11],站内将重沸器温度设定为194 ℃。三甘醇循环量和重沸器所需热负荷可分别通过式(2)、式(3)计算[12]:

(2)

Q=[(Q1+Q2+Q3+Q4)-Q5]/(1-α)

(3)

式中:V为三甘醇循环量,L/h;q为进入吸收塔的天然气量,m3/h;y为进入吸收塔的天然气含水汽量,g/m3;y′为离开吸收塔的干气含水汽量,g/m3;n为每吸收1 kg水所需要的三甘醇注入量,根据站内运行数据取30 L/kg;Q为重沸器所需热负荷,kW;Q1为水蒸气带走热量,kW;Q2为再生塔回流所耗热量,kW;Q3为汽提气加热所耗热量,kW;Q4为三甘醇贫液带出热量,kW;Q5为三甘醇富液带入热量,kW;α为热负荷裕量,一般取10%。

由式(1)计算可得,3台增压机烟气带走的余热中有411 kW可利用,而利用式(3)计算得到对应的重沸器所需热负荷仅为36.75 kW。增压机烟气中可用热量约为重沸器所需热负荷的11倍,且增压机的排烟温度在340 ℃左右,远高于重沸器内三甘醇富液再生温度194 ℃,存在足够的换热温差加热再生三甘醇富液。当站内处理气量发生改变时,增压机烟气余热会随增压机运行台数的增加呈倍数增长。即便增压脱水站在额定处理气量50×104m3/d下运行时,利用式(2)、式(3)计算得到重沸器所需热负荷也仅为108 kW。由此可知,燃气式增压机烟气余热可为三甘醇再生提供足够热量。

2.2 工艺改造方案

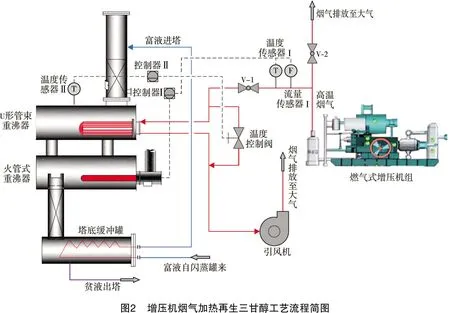

利用增压机烟气加热再生三甘醇的工艺节能改造方案(见图2),该方案在保留传统火管式重沸器的基础上,增设一套利用增压机高温烟气加热再生三甘醇的U形管束重沸器[13]。当增压机正常运行时,利用增压机烟气为三甘醇富液再生提供热量;当增压机停运或烟气热量不足时,则切换至传统直燃式火管加热再生工艺。

具体工艺流程为:在增压机排烟道至重沸器间敷设烟气管道,采用岩棉保温材料对管道进行保温;将增压机烟气引入重沸器U形管束加热三甘醇富液,随后烟气通过烟囱直接排入大气;增压机排烟道内设有温度传感器Ⅰ和流量传感器Ⅰ,当检测到排烟道内温度或流量过低时,传感器将信号传递至控制器Ⅰ,控制直燃式火管点火,流程切换至传统直燃式火管加热再生工艺;增压机排烟口接入烟气管道后会造成排烟压力升高,设置引风机用以克服烟气管道背压;重沸器内设有温度传感器Ⅱ,用以监测液床温度并将信号传递至控制器Ⅱ,由控制器Ⅱ实时调节温度控制阀阀门开度[14],进而调节重沸器内参与换热的烟气流量,保证再生系统的稳定运行。

3 工艺改造方案适应性分析

3.1 设备优选

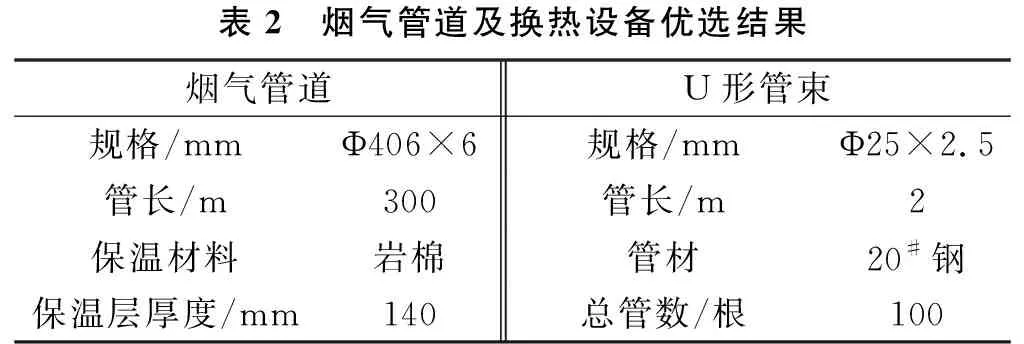

改造方案中烟气管道和重沸器U形管束的规格尺寸将影响增压机烟气对三甘醇富液的加热效果,应合理确定其规格尺寸。烟气管道管径根据经济流速15~20 m/s确定[15]。利用Dittus-Boelter管内受迫对流换热系数关联式、管外自然对流传热准则关联式及保温材料厚度和导热系数[16],基于传热试算的方式可确定优化的保温层厚度。

根据目标换热量及冷热流体对数平均温差,基于平均温差法确定U形管束的换热面积及其结构参数[16]。其中,烟气侧换热系数选用Gnielinski关联式[17],三甘醇侧换热系数选用改良Mostinski关联式[18]。根据站内实际情况,最终优选出烟气管道及U形管束规格尺寸[19-20],如表2所列。

表2 烟气管道及换热设备优选结果烟气管道U形管束规格/mmΦ406×6规格/mmΦ25×2.5管长/m300管长/m2保温材料岩棉管材20#钢保温层厚度/mm140总管数/根100

3.2 适应性分析

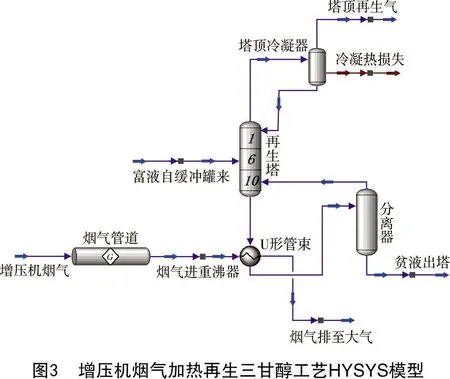

原料气脱水前后的露点降应实时根据输送条件下最低环境温度的改变而改变[11],一般通过调节重沸器温度和三甘醇循环量这两个工艺参数来满足露点降要求。显然,重沸器温度和三甘醇循环量的变化会改变重沸器所需热负荷[21],从而对增压机烟气加热再生三甘醇的效果产生直接影响。根据图2所示的工艺流程建立对应的Aspen HYSYS模型[22],如图3所示。

以该站当前运行工况为研究对象,选择烟气利用率(进入重沸器的烟气流量占增压机烟气总量的比率)表征工艺适应性,分析在不同重沸器温度和三甘醇循环量条件下工艺改造方案的适应性。

3.2.1重沸器温度对烟气利用率的影响

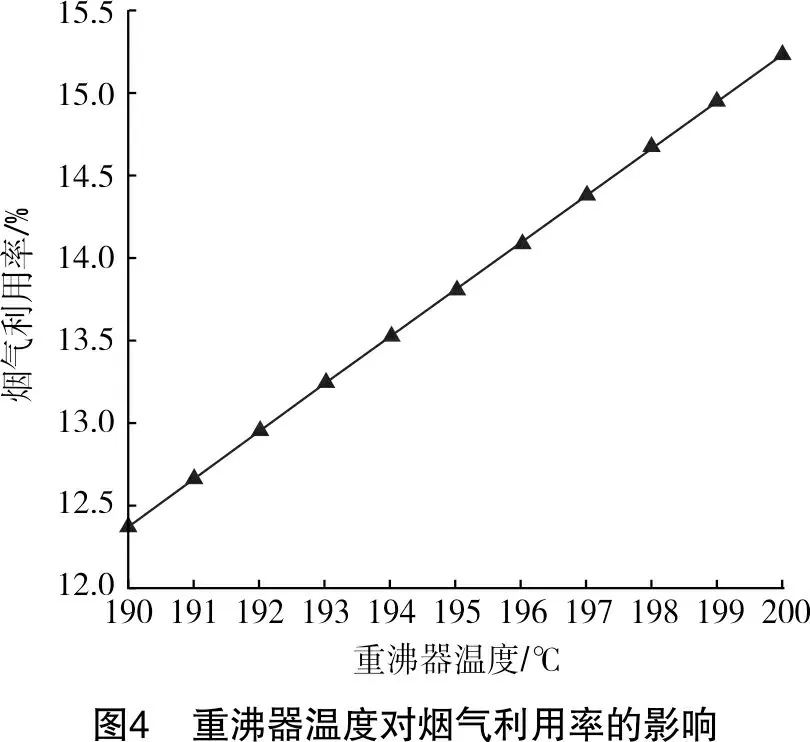

为保证三甘醇富液在重沸器中再生合格和防止高温降解,通常将重沸器温度控制在190~200 ℃以内[12,23]。将三甘醇循环量设定为317.9 kg/h,在重沸器温度范围为190~200 ℃时,分析重沸器温度对烟气利用率的影响,如图4所示。

由图4可知,当重沸器温度为194 ℃时,烟气利用率为13.51%。烟气利用率随着重沸器温度的增大而增大,但即便重沸器温度达到上限200 ℃时,烟气利用率也仅为15.24%。由此可知,重沸器温度的改变对烟气利用率的影响较小,增压机烟气的高品位余热能够充分满足不同重沸器温度下的热负荷需求。

3.2.2三甘醇循环量对烟气利用率的影响

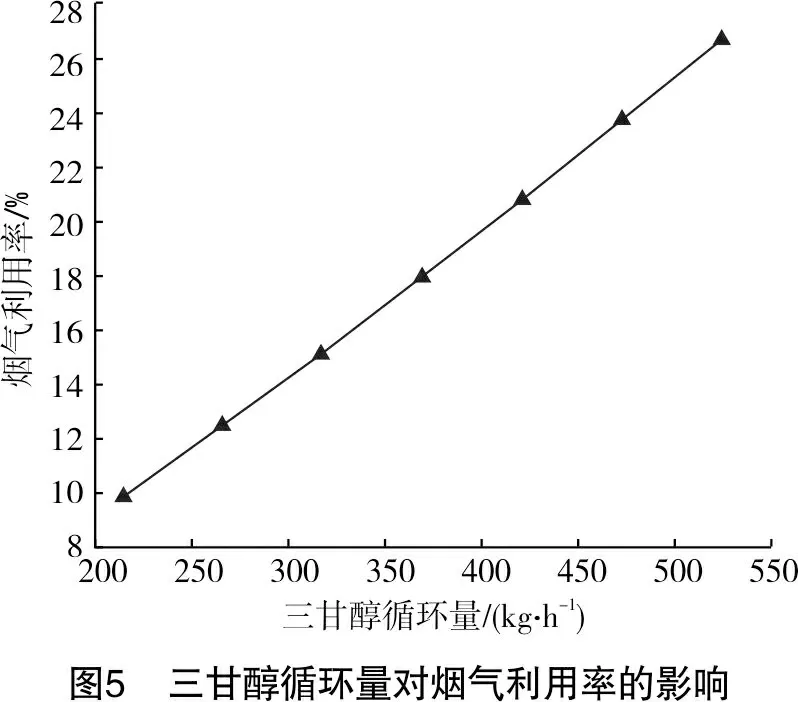

当三甘醇注入量介于20~50 L/kg(气体中的水)时,原料气增压脱水后的露点降可达32~57 ℃,能够满足绝大部分条件下的原料气露点要求[12]。将重沸器温度设定为200 ℃,利用式(2)计算得到对应的三甘醇循环量为215.05~523.60 kg/h。分析三甘醇循环量对烟气利用率的影响,如图5所示。由图5可知,烟气利用率随三甘醇循环量的增大而增大,当三甘醇循环量为523.6 kg/h时,烟气利用率仅为26.78%,增压机烟气可为三甘醇再生提供足够热量。

综上所述,利用烟气加热再生三甘醇的工艺改造方案是可行的。在17×104m3/d的处理气量下,高温烟气能将三甘醇富液加热至目标温度,73.22%以上的烟气未进行有效利用而被直接排放。当该站处理气量增大时,增压机烟气中的余热会近似呈倍数增长,而重沸器热负荷的增长速率相对较小,增压机烟气余热将始终高于重沸器所需热负荷。因此,利用增压机烟气加热再生三甘醇具有良好的工艺适应性。需要说明的是,即便当增压机烟气无法为三甘醇再生提供足够热量时,仍可利用直燃式火管进行热量补充,加热再生三甘醇富液,确保增压脱水工艺稳定运行。

4 经济性评价

若该增压脱水站在额定处理气量50×104m3/d下运行,且增压机烟气能够完全替代重沸器燃料气消耗的情况下,每年可节约重沸器燃料气消耗量约36.25×104m3,节能减排量约482.16 t标准煤。采用现金流量法评价改造方案的经济性,编制现金流量表,以项目现金流量为基础,通过分析经济评价指标判断项目的经济合理性[24]。

(4)

(5)

(6)

式中:FNPV为财务净现值,万元;n为计算期,年;t为计算期的年序号;CI为现金流入量,万元;CO为现金流出量,万元;ic为基准收益率或设定的折现率;FIRR为财务内部收益率,%;TP为静态投资回收期,年;T为累计净现值出现正值的年份;NPVT-1为上年累计净现金流量的绝对值,万元;NPVT为当年净现金流量的绝对值,万元。

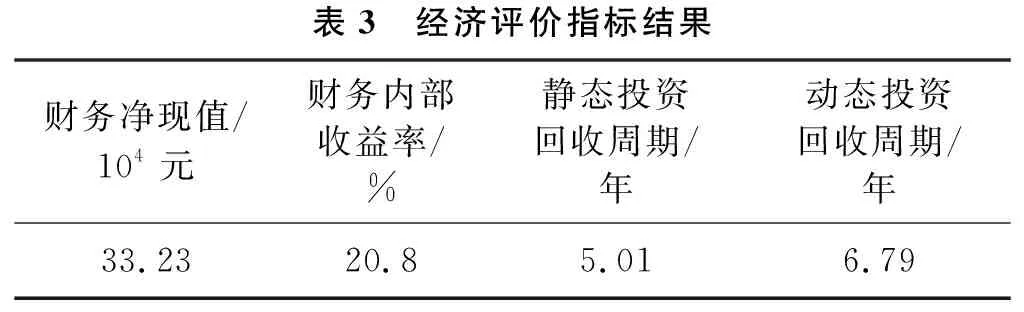

应用以上数学模型,对改造方案的经济性进行评价。基础参数主要包括:评价期10年,设备投资78.03万元,工程设计及施工改造费用60万元,运行费用4.96万元/年,天然气内部结算价1.17元/m3,设备残值5%,增值税9%,教育附加税率3%,城市维护建设税1%,所得税25%,基准收益率12%。根据上述数据可得到各项评价指标结果(见表3)。

表3 经济评价指标结果财务净现值/104元财务内部收益率/%静态投资回收周期/年动态投资回收周期/年33.2320.85.016.79

热能工程改造项目的基准投资回收期一般为8~10年,小型项目回收期为7年[13]。表3中各项评价指标表明,工艺改造方案可获得不低于基准收益水平的收益额,项目经济性较好。改造方案的经济性与站场处理规模直接相关,站场处理规模增大后,利用增压机烟气加热再生三甘醇可替代更多的重沸器燃料气消耗量,将进一步提高项目的财务净现值,缩短投资回收期。分析该站场在不同处理规模下的经济性,评价结果如图6所示。由图6可知,当站场的处理规模大于169×104m3/d时,静动态投资回收期可控制在1年以内,节能改造方案能使站场在减排的同时获得显著的经济效益。

5 结论

(1) 通过测试ZTY265 MH 9×7型燃气式增压机的烟气参数,并计算站内脱水装置重沸器所需热负荷,对比得出增压机烟气火用值为重沸器所需热负荷的11倍,可为三甘醇富液再生提供足够热量。

(2) 提出了利用增压机烟气加热再生三甘醇的节能改造方案,并对改造方案中的烟气管道及U形管束进行了优化选型。改造方案的适应性分析结果表明,重沸器温度和三甘醇循环量的变化对增压机烟气利用率的影响较小,增压机烟气均能将三甘醇富液加热至目标温度,且73.22%以上的烟气未进行有效利用而被直接排放。在不同运行工况下,改造方案均具有良好的适应性。

(3) 工艺改造方案可获得不低于基准收益水平的收益额,项目经济性较好。改造方案的投资回收期随增压脱水站处理规模的增大而缩短,当站场的处理规模大于169×104m3/d时,静动态投资回收期可控制在1年以内,能使站场在节能减排的同时获得显著经济效益。