质子交换膜燃料电池阴阳极压力控制策略研究*

2021-11-04常九健王晓林方建平谢地林王晨

常九健,王晓林,方建平,谢地林,王晨

(1.合肥工业大学汽车与交通工程学院,合肥230000;2.合肥工业大学汽车工程技术研究院,合肥230000;3.合肥工业大学智能制造技术研究院,合肥230000)

前言

质子交换膜燃料电池(PEMFC)具有效率高、能量密度大、零污染等优点,但是目前有很多问题制约其大规模商业化应用,其中电堆的寿命和成本是两个主要限制因素,而车用质子交换膜燃料电池的寿命主要取决于质子交换膜[1]。目前车用质子交换膜燃料电池的寿命基本在5 000 h以下[2],经济性较差。阴阳极压力不平衡会导致质子交换膜受到额外应力,寿命降低[3]。阴极压力主要由空压机和节气门调节。为提供满足电堆运行所需的氧气,空压机电压须根据负载电流来控制[4]。空压机输出流量的变化会导致燃料电池阴极压力的变化,节气门则调节阴极出口流量以调节阴极的整体压力水平。阳极压力由流量阀和氢气循环泵共同决定[5]。要控制整个电堆阴阳极压力的平衡,须联合控制多个流量控制元件,由于各元件存在响应速度和控制范围不同,且调节过程中流量和压力存在耦合关系,电堆功率动态调节的过程中燃料电池阴阳极易出现较大压差,从而影响燃料电池的寿命。

马冰心[6]采用PID控制方法直接调节阳极氢气流量,使阴阳极几乎不存在压差,但其控制策略太过简单,未考虑到启动状态的不稳定因素以及压力平衡和燃料供应的耦合关系。郭爱[7]根据电堆的电流和阴极入口压力计算最佳过氧比,采用模糊控制计算空压机电压,使系统维持最佳过氧比。Zhong等[8]对于空压机控制分别研究了前馈控制器、PID控制器、模糊PID控制器和DMC控制器,提出DMC控制器仿真效果最佳,但在简化系统中PID控制器较合适。Mohamed等[9-10]将模糊控制与非线性控制和滑模控制结合,分别控制阴极和阳极分压。罗刚等[11]考虑了质子交换膜燃料电池空气供应系统的非线性,采用自适应模糊建模,在此基础上设计了鲁棒控制器,半实物实验证明了该控制策略具有较好的自适应性。连静等[12]采用模型预测方法对阴极过氧比进行控制,仿真表明该方法解决了空压机响应滞后的问题,使阴极流量响应速度进一步提升。Chen等[13]采用前馈补偿解耦控制技术对供气流量和背压进行解耦。周苏等[14]查表算法,以提高空压机转速调节能力。但这些研究只考虑了如何提升阴极的响应,没有考虑到阴极与阳极的压力平衡问题和特殊工况的控制问题。本文中重点考虑算法实际应用的效果,研究了阴极与阳极在实际控制中压力不协调的问题和启动工况的控制问题,在满足PEMFC反应需求的基础上采用抗饱和PID联合控制空压机、节气门、氢气循环泵和喷氢阀等控制元件,阴极实现了过氧比控制下的平稳启动,阳极实现了流量阀和氢气循环泵的解耦控制,可以快速控制质子交换膜燃料电池阴阳极压力平衡或保持设定压差。

1 PEMFC系统结构

PEMFC是由多个单电池串联加上外部辅助设备构成,其主要结构如图1所示。空压机先后通过冷却增湿器连接到阴极入口,其间所有管路抽象为阴极供应管道。阴极出口连接阴极回流管道,阴极回流管道上设有节气门以调节阴极压力水平。氢气罐与阳极供应管道之间装有流量控制阀,阳极供应管道通过流量传感器与阳极入口连接,阳极出口先后通过阳极回流管道和尾排阀与氢气循环泵相连,氢气循环泵安置在氢回路管道中,实现未消耗的氢气从阳极出口循环至入口的功能。其中,尾排阀用于排水和排出阴极渗透到阳极的氮气。

图1 PEMFC电堆系统结构

燃料电池阴极压力主要受空压机和节气门影响,为提供满足燃料电池电堆运行的氧气,空压机电压须根据负载电流的需求来控制,空压机输出流量的变化会导致阴极压力的变化,节气门则通过调节阴极出口流量来调节阴极的整体压力水平。燃料电池阳极压力由流量阀和氢气循环泵共同决定。要控制燃料电池阴阳极压力的平衡,须联合控制多个流量控制元件,由于各个流量控制元件的响应速度和控制范围不同,在动态调节的过程中,燃料电池阴阳极易出现较大压差,从而影响燃料电池的寿命。

2 供应系统建模

PEMFC阴极反应所需的氧气质量流量由外部负载电流决定,其表达式为

式中:QO,r为阴极反应所需的氧气质量流量,kg/s;Ip为电堆负载电流,A;F为法拉第常数,C/mol;MO为氧气摩尔质量,kg/mol;N为单体电池个数。

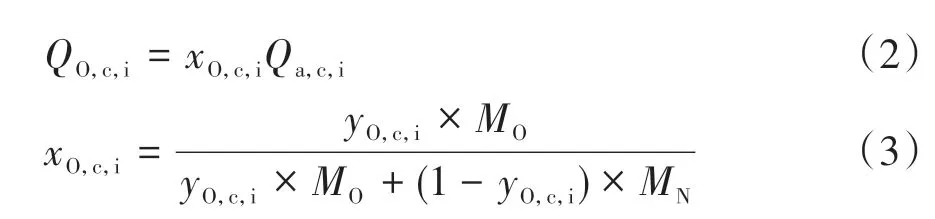

式中:QO,c,i为阴极入口实际氧气质量流量;Qa,c,i为空压机输出的空气质量流量;xO,c,i为进入阴极的氧气质量分数;yO,c,i为进入阴极的气体中氧气摩尔分数,未加湿的空气中氧气摩尔分数取0.21;MN为氮气摩尔质量,取28 g/mol。

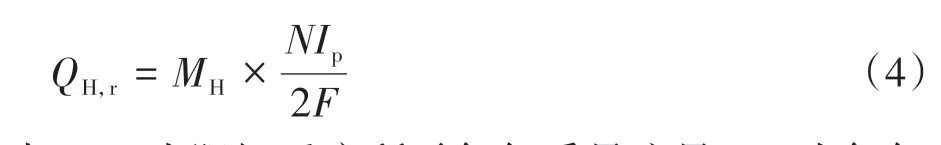

反应中消耗的氢气质量流量是电堆负载电流Ip的函数:

式中:QH,r为阳极反应所需氢气质量流量;MH为氢气摩尔质量,kg/mol。

流量阀可以采用流量阀的输出特性曲线查表得到不同开度的输出流量,也可以近似看作流量阀,输出流量与开度近似成正比。

3 联合控制策略

3.1 阴极控制建模

根据阴极反应所需氧气质量流量和阴极入口实际氧气质量流量,计算得到实时过氧比:式中:R为实时过氧比;R0为控制时所设定的最佳过氧比;ΔR为过氧比偏差。

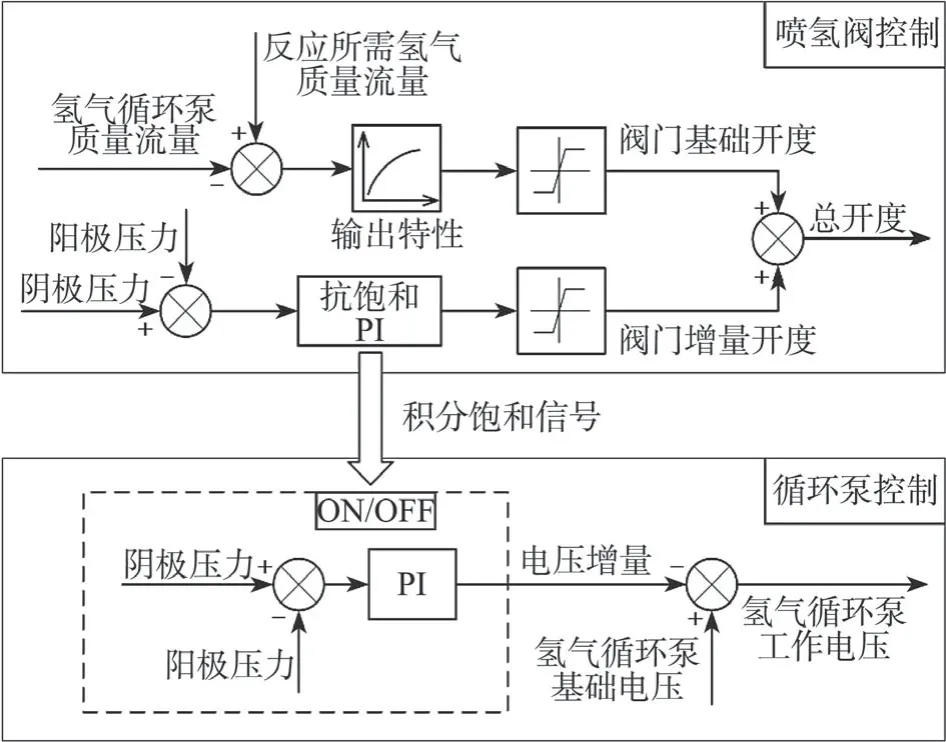

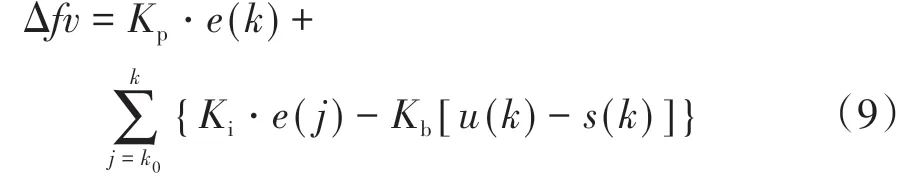

根据过氧比偏差对空压机进行PI控制,输出电压表达式为

式中:k为离散化PI控制模型的过程变量,代表k时刻;U(k)表示k时刻的空压机电压;Kp、Ki分别表示比例系数和积分系数;Kb表示反馈抗积分饱和环节系数,为获得较好的抗积分饱和性能,取Kb=Ki/Kp;ΔR(k)表示k时刻的过氧比偏差;k0表示起始时刻;s(t)、u(t)分别为t时刻抗饱和PI控制输出限幅前和限幅后的信号。

具体控制结构如图2所示。过氧比偏差输入抗饱和PI控制器之前还增加了一个限幅模块。它的具体功能是在电堆刚启动的几秒内限制过氧比偏差为非负数。在电堆或空压机进入稳定工作状态后,限制过氧比偏差在一对称区间以获得正常的PI调节能力。电堆启动阶段时尚未加载,负载电流小,需求的氧气量也小,而空压机有最低转速限制,这将导致空压机刚开始工作时实时过氧比R远大于控制过氧比R0,该现象易导致PI控制器的积分项负饱和,影响电堆加载时空压机的响应能力,最终造成阴极“氧饥饿”。

当阴极压力超过限定值或需要排出电极内的液态水时,节气门作为保护元件加大开度。

3.2 阳极控制建模

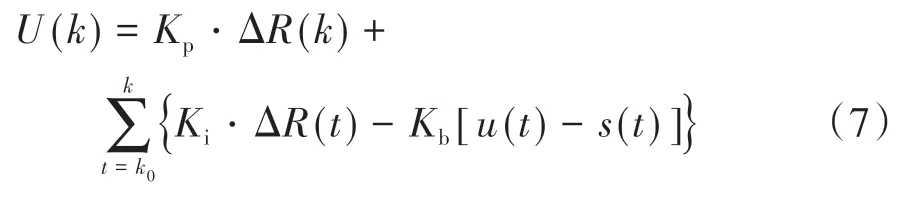

阳极氢气流量主要由喷氢流量阀决定,氢气循环泵将未反应的氢气经过分水后重新送入阳极供应管道,实现阳极氢气的闭合环路。理想的阳极控制效果是氢气供应量大于反应需求,且压力随阴极而变化,保证质子交换膜两侧的压差较小。要达到上述控制目标,须联合控制流量阀和氢气循环泵,总体控制结构如图3所示。

图3 阳极控制结构

由于流量阀为电磁控制,响应速度快,故流量阀可快速改变阳极入口流量以调节阳极压力。但是压力调节过程中有可能会出现调节范围过大,阳极氢气流量不满足PEMFC电堆反应的需求,因此本文中将阳极氢气质量流量分为反应流量和压力控制流量,分别控制这两部分流量以实现燃料供应和压力调节的解耦。氢气循环泵对排出阳极的氢气做功,使多余氢气返回供应管道。由于其响应速度慢,作为被动元件,设置恒定的输出流量。当流量阀PI控制器的积分项出现饱和,触发氢气循环泵的控制器作为辅助调节。

根据阳极反应所需氢气质量流量和氢气循环泵的回流氢气质量流量,采用式(8)计算得到流量阀的基础开度。

式中:fvb表示流量阀的基础开度;f表示流量阀的输出特性;QH,p表示氢气循环泵的回流氢气质量流量,通过流量传感器或根据氢气循环泵转速和机理模型计算得到;QH,r为反应所需氢气质量流量。

此外,根据阴阳极压差,采用抗饱和PI控制,得到流量阀的增量开度为

式中:Δfv为流量阀的增量开度;e(k)为阴极和阳极压差。

流量阀总开度为基础阀门开度与增量开度之和,即

分别控制基础开度和增量开度可实现压力调节与燃料供应的解耦,防止出现压力调节时阳极反应氢气供应量受影响的情况。但为不影响供应流量,增量开度被限制在0以上,即只能实现阳极压力的上升,要想降低阳极压力须靠联合氢气循环泵的控制来实现。故流量阀抗积分饱和PI控制过程输出一开关信号用于控制氢气循环泵的介入。当流量阀抗积分饱和PI控制的积分环节出现饱和时,该开关信号置1(ON),未饱和时置0(OFF)。首先设定氢气循环泵的基础工作电压,即给定氢气循环泵一个基础流量以形成阳极氢气的闭环回路。当电堆内部压力变化较大时,流量阀控制无法同时满足燃料供应和压力调节的需求,流量阀PI控制的积分环节将出现饱和,根据该饱和信号触发对氢气循环泵控制电压的调节,输入为阴阳极压差,输出为氢气循环泵电压增量,以此调节阳极出口流量,辅助改变阳极压力。

4 硬件在环仿真

4.1 控制模型

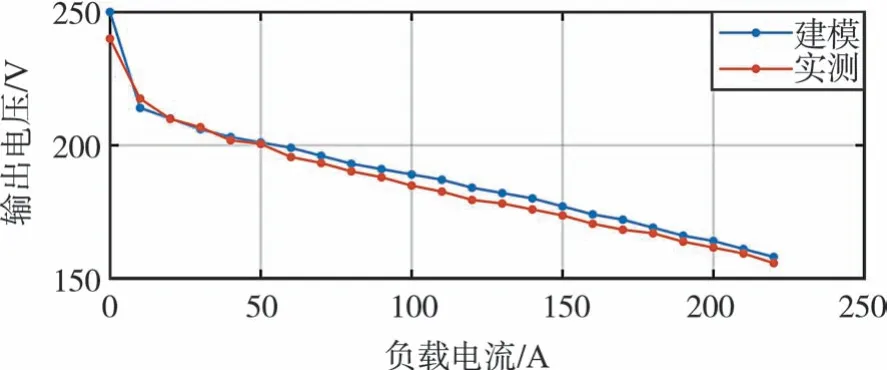

在Simulink中搭建仿真模型,如图5所示,包括Stateflow状态机、控制模型和燃料电池机理模型。控制模型包括增湿器控制、空气供应系统控制氢气供应系统控制和冷却系统控制。机理模型包括输出电压模型、氢气供应系统模型、空气供应系统模型和冷却系统模型。机理模型根据某40 kW质子交换膜电堆实际参数建模,电堆参数见表1。输出电压模型建模效果如图4所示,建模效果与实际电堆输出电压基本吻合。

表1 燃料电池参数

图4 输出电压实测与建模

图5 硬件在环仿真设备

Simulink采用离散求解器,步长0.001,最终将控制模型和机理模型分别生成代码烧入dSPACE RTI1202板卡和FCU HIL测试平台进行联合测试如图5所示,验证控制算法的实时性。

4.2 硬件在环仿真结果

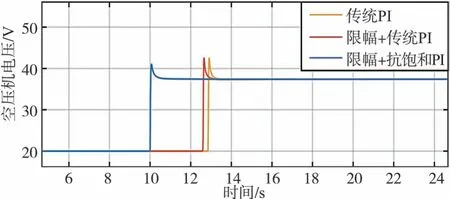

仿真中负载电流设置如图6所示,它包含启动、阶跃加载、最大功率、斜坡减载和停止5个阶段,模拟了电堆运行的一个完整周期。在上述负载电流的需求下,综合控制空压机、流量阀和氢气循环泵等外部设备。0-10 s是电堆的启动过程,10 s开始加大负载电流。启动到加载阶段下3种控制方式得到的空压机电压曲线如图7所示。可以看到传统算法在10 s加载处有明显滞后,PI控制器在消除启动阶段的负饱和区域时产生了2 s以上的延迟。加入启动限幅模块后有一定改善,再加入积分抗饱和模块后响应速度得到明显改善,响应迅速且快速稳定。

图6 负载电流曲线

图7 空压机电压曲线

电堆压力如图8所示。开始时阴极和阳极压力略微有一点不同步,之后很快就可保持阴极阳极压力平衡。在25 s处有较为剧烈的负载电流阶跃突变,在局部放大图中可以看到,阳极压力很好地跟随了阴极压力的变化。经测量,燃料电池工作过程中阳极压力滞后时间小于60 ms。同一时刻阴阳极压差曲线如图9所示。阶跃加载下最大压差在5 kPa左右,说明质子交换膜承受压差带来的额外应力很小,可以有效提高质子交换膜的寿命。

图8 阴阳极压力曲线

图9 阴阳极压力差值曲线

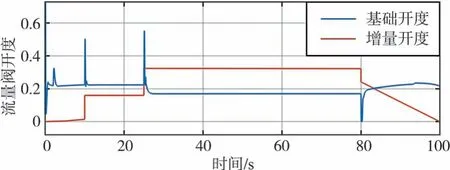

阳极流量阀开度分为基础开度和增量开度,分别如图10所示。可以看到压力调节与流量供应分别得到控制,一定程度上实现了解耦。整个氢气供应系统属于前馈加反馈,响应快速且稳定。

图10 流量阀开度曲线

5 结论

提出一种PEMFC压力控制策略,以某40 kW燃料电池电堆为原型进行系统建模,设计和改善了多个流量元件的控制器,在Simulink平台进行仿真并在dSPACE RTI1202和FCU HIL平台验证算法的实时性。通过对空压机增加启动限幅和设计积分抗饱和,实现了电堆启动时阴极控制的平稳响应;通过比例和氢气循环泵的抗饱和控制设计,实现了阳极压力跟随阴极变化;通过分别考虑阳极反应氢气流量和压力控制流量实现阳极压力流量控制解耦。仿真结果表明,空压机启动平稳,且可满足负载电流突变时的快速平稳控制,阴阳极压差在大负载阶跃条件下的脉冲响应峰值也可以保持在5 kPa左右,阳极压力变化相对阴极压力变化的滞后小于60 ms。