超润滑聚四氟乙烯膜的制备及滑移性能

2021-11-03刘文静李超婧吴斯蔚刘来俊王程毅

刘文静,李超婧,吴斯蔚,刘来俊,王程毅,

章秋韵a,王富军a, b,王 璐a, b

(东华大学a.纺织学院;b.纺织面料技术教育部重点实验室,上海201620)

聚四氟乙烯(PTFE)是一种性能优异的低表面能材料,目前广泛应用于纺织工业、过滤介质、生物医用材料等领域[1]。常见的PTFE材料表面浸润状态多为类荷叶表面的超疏水或接近超疏水的疏水状态,具有优异的防黏附效应。但研究发现,仿荷叶表面构建的超疏水涂层仍存在蛋白质和细菌黏附[2-3]、物理损伤后难以修复[4-5]、高压或湿润情况下难以形成稳定的气-液界面[6-7]等缺陷,Epstein等[8]也发现细菌会在PTFE和纳米结构的超疏水表面聚集形成生物膜。因此有必要开发一种新的解决方案,以解决细菌等污垢在材料表面的黏附问题。

受自然界中猪笼草超润滑表面的启发,Wong等[9]通过在多孔材料表面灌注润滑液构建了超润滑表面(slippery liquid infused porous surface, SLIPS)。其防污原理是通过将润滑液体注入并锁定在稳定多孔结构中,赋予润滑表面优异的流动性,而微生物等污垢在这种SLIPS流体界面的黏附力极弱,因此很容易将其从超润滑表面去除。与不稳定的超疏水表面相比,SLIPS可在极端的温度、压力、表面张力以及其他条件下保持抗黏附稳定性。

通过在多孔PTFE表面灌注润滑油可制得防黏附性能优异的超润滑表面。现有研究多采用膨体PTFE膜,其孔隙率约为50%,孔隙中能够存储的润滑油非常有限。静电纺丝技术是一种可制备高孔隙率(约80%)纤维膜[10]的技术,所制得的纳米纤维膜具有直径可控、孔隙率高、比表面积大等优点[11]。PTFE因其独特的性能而无法单独纺丝成型。目前常见的纺丝方法,即将PTFE乳液与纺丝助剂如聚乙烯醇(PVA)混合成均一的纺丝溶液,纺丝液经静电场力的牵伸作用形成纳米纤维并在接收器上聚集成纳米纤维膜,纤维膜再经高温烧结促使纺丝助剂受热分解,而PTFE微球熔融成纤,最终得到纯PTFE纤维膜[12-13]。作为牺牲相,纺丝助剂的添加量越少对PTFE纤维性能的影响就越小。聚氧化乙烯(PEO)是一种水溶性良好的高分子聚合物,可作为牺牲材料用于PTFE静电纺丝[10, 14-17]。Feng等[17]将超高分子质量的PEO作为纺丝助剂,添加极少量的PEO即可制备PTFE/PEO纳米纤维。而PVA作为纺丝助剂时其质量分数通常达10%以上才能得到连续的纤维[18]。

采用静电纺丝技术制备PTFE/PEO纳米纤维膜,通过烧结工艺获得具有高孔隙率的纯PTFE纳米纤维膜,再在纤维膜上灌注润滑油得到表面具有优异液体流动性的仿猪笼草超润滑表面,并对其滑移性能进行表征。所制备的超润滑PTFE表面在自清洁、防污处理、流体运输、医用导管等领域具有重要的应用价值,有望减少材料表面的杂质及微生物淤积造成的堵塞现象[19-21]。

1 试验部分

1.1 试验材料与仪器

PTFE浓缩分散液(质量分数为60%的分散液),上海阿拉丁生化科技股份有限公司;PEO,分子质量为5×106g/mol,上海易势化工有限公司;医用级硅油,运动黏度分别为100、350和1 000 mm2/s,美国道康宁;去离子水,实验室供应;正丁醇,500 mL,国药集团化学试剂有限公司;茜素红,指示试剂,上海易势化工有限公司。

ME204E型电子天平,瑞士METTLER TOLEDO;524G型磁力搅拌器,上海梅颖浦仪器仪表制造有限公司;ET-2535H型静电纺丝装置,永康乐业科技发展有限公司;DZF-6020A型真空烘箱,上海力辰科技有限公司;L系列型马弗炉,德国Nabertherm;DXS-10ACKT型扫描电子显微镜,上海田京公司;TGA 4000型热重分析仪,美国PerkinElmer;DSC 4000型差示扫描量热仪,美国PerkinElmer;OCA15EC型接触角测量仪,德国Dataphysics;S-4800型场发射扫描电子显微镜,日本日立。

1.2 PTFE纳米纤维膜的制备

采用超高分子质量的PEO作为PTFE乳液的纺丝助剂制备PTFE纳米纤维膜,制备流程如图1所示。具体步骤:将一定量的PEO粉末溶解于蒸馏水,用磁力搅拌器于室温搅拌24 h以上制备质量分数为4%的PEO溶液;再向PEO溶液中添加不同质量的PTFE乳液,机械搅拌4 h以上获得均一的纺丝液;调节纺丝过程中的纺丝电压、纺丝距离、推注速度,并用铝箔纸作为支撑物收集PTFE/PEO纳米纤维膜;将纤维膜置于40℃真空烘箱中干燥12 h,最后在马弗炉中进行烧结处理,待除去PEO后得到纯PTFE纳米纤维膜。

图1 纯PTFE纳米纤维膜的制备流程Fig.1 Preparation process of pure PTFE nanofiber membrane

1.3 仿猪笼草超润滑表面的制备

聚硅氧烷是一类主链为重复的Si—O键、有机基团连接在主链的硅原子上的聚合物,具有优异的润滑性能及化学惰性[22]。将烧结后的PTFE纳米纤维膜浸泡在运动黏度为100、350和1 000 mm2/s的医用级硅油中制备超润滑PTFE膜,分别命名为PTFE-SO100、PTFE-SO350、PTFE-SO1000,浸泡一段时间后将薄膜取出并垂直放置以通过重力排出多余的润滑油剂。

1.4 测试与表征

1.4.1 微观形貌表征

采用DXS-10ACKT型扫描电子显微镜(SEM)观察PTFE/PEO纳米纤维膜烧结前后的表观形态,采用ImageJ软件测试纳米纤维的直径,每种样品测试100组,结果用平均值±标准差表示。

1.4.2 热重分析

采用TGA 4000型热重分析仪(TGA)测量纺丝原材料的分解温度,以确定PTFE/PEO纳米纤维膜的烧结温度区间。对烧结前后的纳米纤维膜的热分解温度进行测试,每组试验重复3次。测试条件:从30 ℃升温至700 ℃,升温速率为20 ℃/min,N2保护。

1.4.3 熔融温度分析

采用DSC 4000型差示扫描量热仪(DSC)分析纺丝原料PTFE的熔融温度,试验重复3次。测试条件:从30 ℃升温至350 ℃,升温速率为20 ℃/min,N2保护。

1.4.4 能谱测试

采用与S-4800型场发射扫描电子显微镜配套的能谱仪(EDS)测试烧结前后纳米纤维膜的元素组成及元素分布。

1.4.5 孔隙率测试

采用质量法[23]测定PTFE膜的孔隙率及标准差,将烧结后的PTFE纳米纤维膜样品剪成2 cm×2 cm,在正丁醇溶液中充分浸润,除去膜表面多余的正丁醇后,根据式(1)计算PTFE纳米纤维膜的孔隙率。

(1)

式中:m2为被正丁醇浸润后PTFE膜的质量,g;m1为干燥PTFE膜的质量,g;A为PTFE膜的表面积,cm2;d为PTFE膜的平均厚度(测量5个点取平均值所得),cm;ρ为正丁醇的密度,g/mL。

1.4.6 水接触角测试

使用OCA15EC型接触角测量仪(WCA),通过悬液法将体积为5 μL的去离子水滴至材料表面测定样品表面的静态水接触角,每个样品选取5个不同的测试点进行测试,结果用平均值±标准差表示。

1.4.7 滚动角测试

采用如图2所示的装置[24],将贴有待测样品的载玻片置于斜面上,并于材料表面滴50 μL的去离子水,拧动螺丝使斜面缓缓上升,直至观察到液滴滚动时测量并记录斜面与桌面的夹角即材料的滚动角。每组样品测试5次,结果用平均值±标准差表示。

图2 滚动角测试装置Fig.2 Test device of sliding angle

1.4.8 滑移速度测试

将待测试样品固定在载玻片上,样品的倾斜角度固定为10°,用移液枪吸取50 μL茜素红染色的去离子水滴于样品表面,记录样品从玻片上滑移的时间,滑移距离与滑移时间的比值即为滑移速度。每组样品测试5次,结果用平均值±标准差表示。

1.4.9 PTFE膜的滑移稳定性能测试

参照Epstein等[8]的测试方法,将灌注有不同润滑液的PTFE膜浸泡在pH=1的盐酸和pH=14的氢氧化钠溶液中,并在温度为(20±1)℃、相对湿度为(65±2)%的恒温恒湿实验室下进行蒸发处理,在1、3、5、7 d后取出并对其滚动角及滑移速度稳定性进行表征。

2 结果与讨论

2.1 纺丝液中PTFE/PEO质量比对PTFE纳米纤维膜形态的影响

纺丝助剂PEO的添加量越少,对PTFE纳米纤维膜的影响就越小。根据表1配制不同PTFE/PEO质量比的纺丝溶液(纺丝溶质的质量分数控制为30%),在纺丝电压正压为9 kV、负压为1 kV,接收距离为20 cm,推注速度为0.25 mL/h的条件下,采用21G的针头进行静电纺丝。

表1 PTFE/PEO静电纺丝溶液成分

PTFE纳米纤维膜的表观形貌和纤维直径分布如图3所示。当PEO添加量较少时,PEO无法将PTFE微球连接成连续的纤维。由图3可知:当PTFE/PEO的质量比为99∶1时,得到PTFE微球;当PTFE/PEO的质量比为98.5∶1.5时,PTFE微球黏结在PEO纤维上,且纤维的直径较小;随着PEO添加量的增加,PTFE微球减少,取而代之的是成型的纤维。

(a) PTFE/PEO纳米纤维膜的SEM图

(b) PTFE/PEO纳米纤维的直径分布

当PTFE/PEO的质量比为97∶3时,微球消失,得到连续且均匀的PTFE/PEO纳米纤维。纳米纤维直径取决于PTFE/PEO的质量比,并随PEO添加量的增加而增大。当PTFE/PEO的质量比为97∶3时,纤维平均直径为(447±79)nm;当PTFE/PEO的质量比为95∶5时,纤维平均直径增大至(1 191±267) nm。综合考虑PTFE的经济因素及力学性能等要素,在PTFE/PEO纳米纤维呈连续且结构均匀的前提下,PEO添加量应越少越好,因此优选PTFE/PEO的质量比为97∶3的纺丝液进行后续试验探索。

2.2 PTFE/PEO纤维膜烧结前后热学性能分析

通过静电纺丝得到的PTFE/PEO纳米纤维膜是由纺丝助剂PEO包裹PTFE微球形成的表面有颗粒感的纤维,未经热处理的PTFE/PEO纳米纤维强度极弱,无法满足工业及医用需求。对PTFE/PEO纳米纤维膜进行烧结处理是制备具有实际应用价值PTFE膜的关键步骤,通过烧结处理可去除纺丝助剂PEO,并且高温可使PTFE微球熔融从而粘连形成纯PTFE纳米纤维膜。PEO的分解温度tf及PTFE的熔融温度tm对PTFE纤维膜烧结温度的确定具有重要指导意义。纺丝原料PEO、PTFE及烧结前后PTFE/PEO纳米纤维膜的DSC和TGA曲线如图4所示。

由图4可知,对于纺丝助剂PEO,TGA曲线显示PEO在400 ℃左右开始分解,在460 ℃左右完全分解。对于纺丝原料PTFE,DSC曲线表明PTFE的tm约为337 ℃,TGA曲线显示PTFE在430 ℃左右有部分质量损失,这可能是由PTFE原料中的表面活性剂分解所致[17]。PTFE在600 ℃左右开始分解,在640 ℃左右残余质量分数不足1%。DSC图像显示,纳米纤维膜中PEO组分的特征峰在烧结后消失,表明PEO组分在高温烧结过程中已被除去。TGA曲线中前体PTFE/PEO纳米纤维膜的两步质量损失也对应着PEO和PTFE的分解。

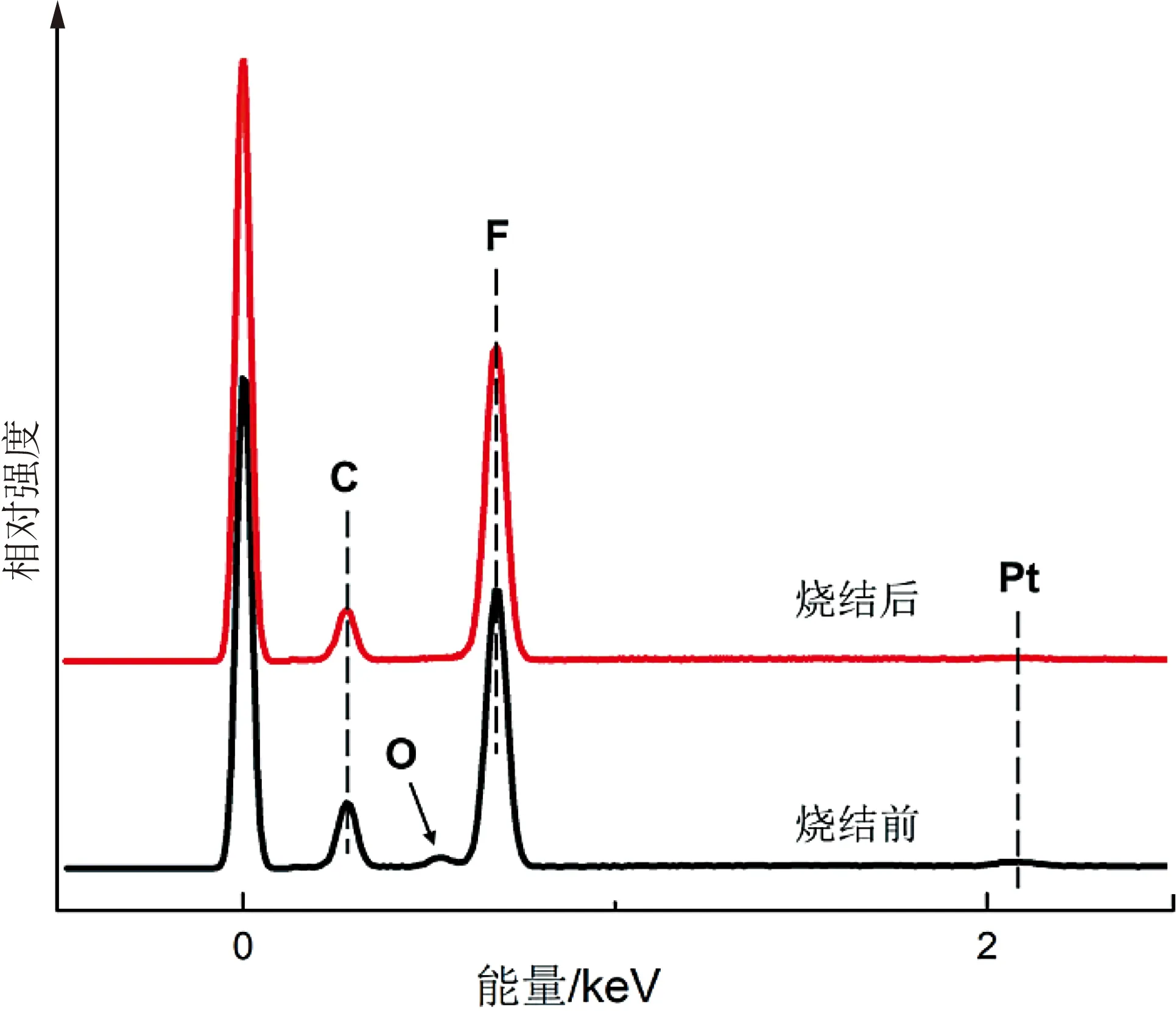

EDS元素分析可以证明高温烧结对纳米纤维膜元素组成的影响,PTFE/PEO纳米纤维膜烧结前后的EDS图谱如图5所示。由图5可知,烧结前的纳米纤维膜由C、F、O 3种元素组成,其质量分数分别为25.65%、2.90%、71.45%,而在400 ℃下烧结处理10 min后纤维膜中不再含O元素,表明经烧结处理纤维膜中的PEO已完全去除。

图5 烧结前后PTFE/PEO纳米纤维膜的EDS曲线Fig.5 EDS curve of PTFE/PEO nanofiber membrane before and after sintering

2.3 烧结工艺对PTFE/PEO膜形态的影响

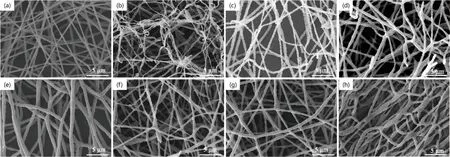

前体PTFE/PEO纳米纤维膜在烧结过程中,PEO发生分解并从纤维膜中分离,PTFE微球达到熔点并熔融黏结成连续的纤维。在340、360、380、400、420、440、460 ℃的马弗炉中将前体PTFE/PEO纤维膜烧结10 min,烧结后PTFE/PEO纤维膜的微观形貌如图6所示,其中烧结时间固定为10 min。由图6可知,当烧结时间为340和360 ℃时,SEM图显示此时PTFE/PEO纤维为若干微球黏结形成的不连续纤维。这可能是由于在此温度下,部分PEO发生分解,PTFE也开始熔融,但是熔融的PTFE还未能弥补PEO分解后留下的“孔隙”,导致纤维不连续。当烧结时间高于380 ℃时,PTFE微球熔融黏结成连续的纤维;当烧结温度达420 ℃以上时,纤维的交织点间出现黏结现象;当烧结温度达460 ℃时,纤维进一步黏结变形,此时纤维膜的表面已明显发生收缩变形。

固定烧结温度为400 ℃,将PTFE/PEO纤维膜置于马弗炉中进行不同时间的烧结。不同烧结时间下的PTFE/PEO纤维膜形貌如图7所示。由图7可知:当烧结时间为5和10 min时,纤维表面未发生明显变化,但相比烧结5 min的纤维,烧结10 min的纤维表面更平滑,微球颗粒感更微弱;当烧结时间为15和20 min时,纤维变细并且部分纤维发生断裂,此时纤维膜表面出现细微的裂纹;当烧结时间延长至25 min及以上时,纤维发生明显的黏结变形及收缩变形。

注:图(a)~(h)的试验条件依次对应未处理及340、360、380、400、420、440、460 ℃的烧结温度。图6 烧结温度对PTFE/PEO膜表观形貌的影响Fig.6 The influence of sintering temperature on the morphology of PTFE/PEO membrane

注:图(a)~(h)依次对应5、10、15、20、25、30 min的烧结时间。图7 烧结时间对PTFE/PEO膜表观形貌的影响Fig.7 The influence of sintering time on the morphology of PTFE/PEO membrane

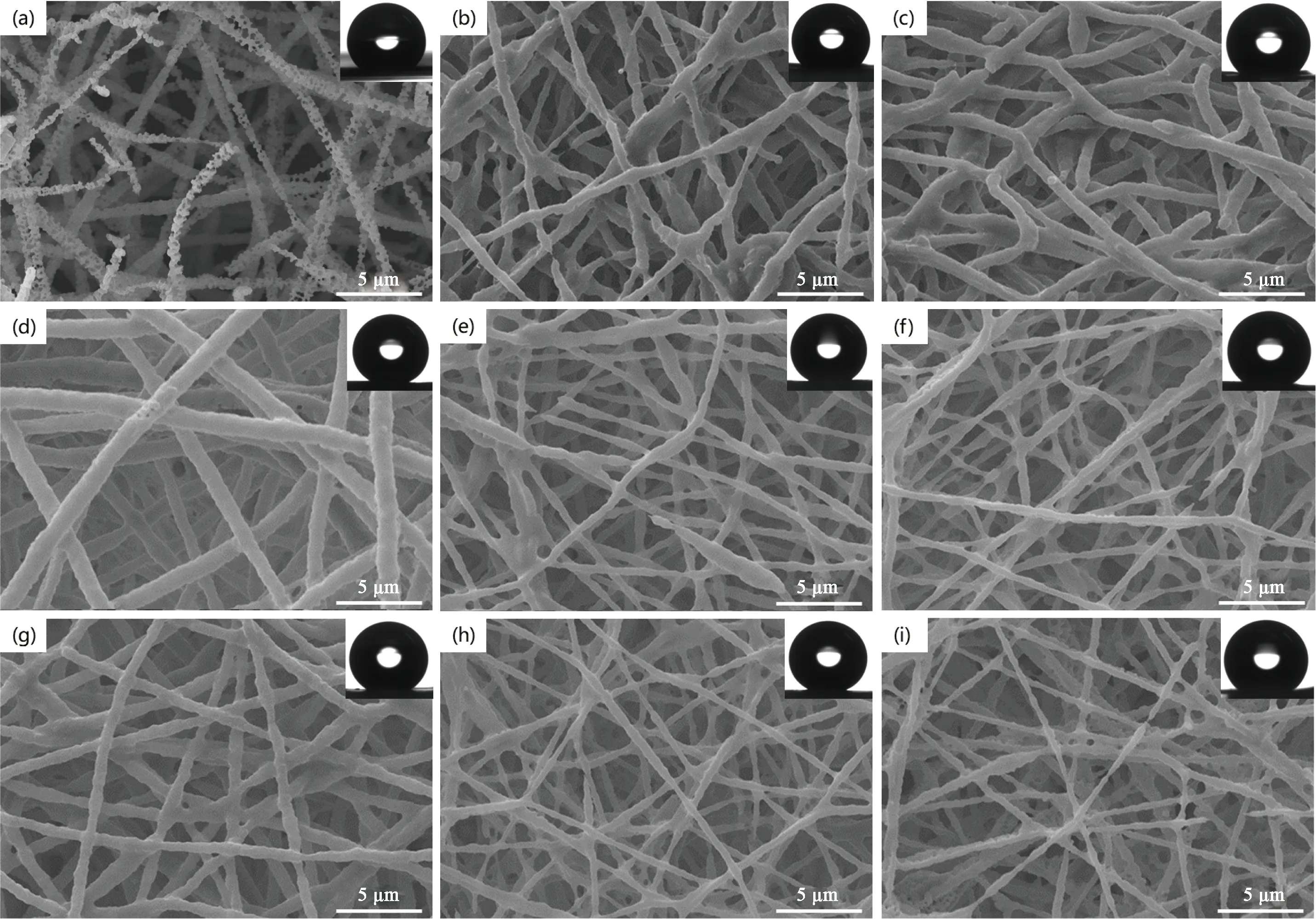

从上述烧结工艺的单因素试验结果可以看出,当烧结温度为380~420 ℃、烧结时间为10~20 min时,PTFE纳米纤维能保持较好的表观形态。因此,对该烧结温度区间和烧结时间区间内的PTFE纳米纤维膜的水接触角及孔隙率进行研究。纳米纤维膜烧结后的微观形态及水接触角如图8所示,水接触角和孔隙率的具体数值如表2所示。

由图8可知,PTFE纳米纤维膜表面的浸润性均为疏水状态(水接触角均大于90°),个别样品表面的浸润性为超疏水状态(水接触角大于150°),这是因为PTFE纳米纤维膜的低表面性能和表面的微纳粗糙结构有助于提高膜的疏水性能。在相同的烧结温度下,纤维膜的孔隙率随烧结时间的延长而呈下降趋势,这是由于随烧结时间的增加,纤维间的融合更为紧密,因此造成孔隙率的下降。同理,在相同的烧结时间下,纤维膜的孔隙率也随烧结温度的升高而下降。采用静电纺丝技术制备的PTFE纳米纤维膜的孔隙率要显著高于市售膨体PTFE膜的孔隙率(54.1±3.3)%,因此采用静电纺丝技术制备高孔隙率的PTFE纳米纤维膜具有极大的优势。

注:图(a)~(h)依次对应380 ℃、10 min;380 ℃、15 min;380 ℃、20 min;400℃、10 min;400 ℃、15 min;400 ℃、 20 min;420 ℃、10 min;420 ℃、15 min;420 ℃、20 min。图8 不同烧结工艺下PTFE膜的形貌及水接触角Fig.8 Morphology and water contact angle of PTFE membrane under different sintering processes

表2 不同烧结工艺下PTFE膜的水接触角及孔隙率

2.4 超润滑PTFE膜的浸润性表征

在400 ℃下烧结10 min后得到的PTFE纳米纤维膜表面灌注不同润滑油以制备超润滑PTFE膜,并对其表面的浸润性及滑移性能进行表征。各样品的静态水接触角和滚动角结果如图9所示。

图9 润滑型PTFE膜表面浸润性Fig.9 Surface wettability of smooth PTFE membrane

由图9可知,未处理的PTFE纳米纤维膜表面呈超疏水性,水接触角为(150.1±7.1)°。在PTFE纤维膜表面灌注不同黏度的医用级硅油后,材料表面的水接触角都有所减小,但仍大于90°。经不同黏度硅油处理的PTFE纤维膜表面的水接触角分别降至(101.1±5.5)°、(95.9±4.4)°、(97.0±2.1)°。采用SPSS软件对材料表面的水接触角进行显著性分析,结果表明,灌注硅油后PTFE纤维膜表面的水接触角与未灌注前有显著性差异(P<0.05),但灌注不同黏度硅油后的PTFE纤维膜表面的水接触角之间无显著性差异(P>0.05),这是因为滑移表面的化学成分是相同的[25]。滚动角测试结果显示,灌注不同黏度的硅油后,水滴在小于4°的倾斜角上均能够顺利滑落,表明制备的超润滑表面具有出色的滑移性能,能有效防止污液在润滑表面的停留,而未处理的PTFE纤维膜表面水滴在垂直状态下都难以滑落。超润滑表面的滚动角大小与所灌注硅油的黏度呈正相关。这是因为随硅油黏度增加,PTFE纤维膜表面的张力增大,因此水滴在其表面较难滑动。

50 μL茜素红染色水溶液的水滴在超润滑PTFE膜表面的滑移图像如图10所示。由图10可知:将样品表面倾斜角固定为10°,液滴牢固附着在未处理的PTFE纤维膜表面几乎不滑移;而灌注了硅油的样品表面可观察到明显的液滴滑移现象,但各样品表面液滴的滑移速度均不相同。液滴在黏度为100 mm2/s的硅油表面的滑移速度最快,滑落时间仅为6 s且不留痕迹,滑移速度高达(10.95±0.61)mm/s;在黏度为350和1 000 mm2/s 硅油的材料表面的滑移时间分别为16和44 s,对应的滑移速度分别为(4.80±0.10)和(1.74±0.03)mm/s。由此可见,液滴在材料表面的滑移速度与所灌注硅油的黏度呈负相关,这是因为硅油黏度越大,PTFE纤维膜表面张力越大,因此液滴的滑动速度越小。

图10 50 μL茜素红染色水溶液在润滑型PTFE膜表面滑移情况Fig.10 The slippage of 50 μL alizarin red staining water solution on the surface of smooth PTFE membrane

2.5 超润滑PTFE膜表面的滑移稳定性表征

灌注润滑油的超润滑表面在酸、碱及恒温恒湿实验室蒸发的环境下浸泡1、3、5、7 d后,水滴在超润滑PTFE膜表面的滚动角和滑移速度如图11所示。由图11可知,所有灌注硅油的PTFE表面的滚动角仍小于5°,液滴在材料表面的滑移速度虽略有下降,但依旧能迅速且顺利地从材料表面滑落,表明PTFE纳米纤维膜表面仍然覆盖有流动性能优异的润滑油剂。由此可见,这种超润滑表面具备良好的理化稳定性,在酸、碱等水性溶液中的滑移稳定性略优于暴露在恒温恒湿实验室的环境中,这是由于超润滑表面的硅油在恒温恒湿的实验室环境下略有蒸发,但在水性环境中能较好地保持,也间接证明这种超润滑表面具备良好的拒水性。

(a) 材料表面滚动角 (b) 材料表面滑移速度图11 润滑型PTFE膜表面在酸性、碱性、蒸发条件下的滑移稳定性Fig.11 Sliding stability of the smooth PTFE membrane surface under acidic, alkaline, and evaporating conditions

3 结 语

通过静电纺丝技术制备PTFE/PEO纳米纤维膜,通过高温烧结工艺得到纯PTFE纳米纤维膜,并在其表面灌注硅油后得到滑移性能优异的超润滑表面,并对超润滑表面的滑移性能和滑移稳定性进行研究,得出以下结论:

(1) 在成纤的前提下,纺丝助剂PEO的添加量应越少越好。当PTFE/PEO质量比为99∶1、98.5∶1.5、98∶2时,PEO添加量因过少而无法将PTFE微球粘连成纤。当PTFE/PEO的质量比为97∶3时可制得连续的PTFE纤维,纤维直径也随着PEO添加量的增加而增大。

(2) 在400 ℃左右的高温下烧结10 min可全部除去PTFE/PEO纳米纤维膜中的PEO组分,从而得到纯PTFE多孔纳米纤维膜。

(3) 在纯PTFE纳米纤维膜上灌注硅油后可得到滑移性能优异的超润滑表面。水接触角结果显示,滑移表面的亲水性能增强,低于4°的倾斜角液滴即可顺利滑落,并且这种滑移表面在pH=1的酸溶液和pH=14的碱溶液以及在温度为(20±1)℃、相对湿度为(65±2)%的恒温恒湿实验室蒸发下均能保持理想的滑移稳定性,在防污、防黏附等领域具有潜在的应用价值。