叶轮气动装置进气口位置优化研究

2021-11-03刘晓峰张敏良董慧婷陈佳鑫李莹

刘晓峰,张敏良,董慧婷,陈佳鑫,李莹

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

叶轮气动装置是利用生产过程中产生的废气驱动叶轮转动做功来带动发电机发电的装置。叶轮气动装置的结构形式直接影响着装置的工作效率[1],进而影响了发电机的输出功率。目前,我国很多高校和研究单位对利用风能发电[2-4]和水利发电[5-7]进行了研究,在利用废气发电方面还未进行过多探索。

课题组以解决某化工企业的叶轮气动装置在生产中对废气利用效率低的问题为目标,通过ANSYS Fluent 软件,模拟叶轮气动装置内流场的速度和压力分布情况,研究进气口位置对装置内流场的影响,基于数值模拟的方法来对不同进气口位置的叶轮气动装置进行研究。

1 基本结构

图1 为叶轮气动装置的结构简图,图2 所示为叶轮气动装置内流场计算模型图。叶轮气动装置按功能主要分为3 个部分。第1 部分为气动壳体,由两端是直径为 35 mm 的圆形管道以及中间是直径为 95 mm 的圆形腔体组成,两侧端面距离壳体 30 mm,进口处为方形进口,方形进口的底母线与圆形腔体底母线距离为 2 mm,出口处内径为27.5 mm;第2 部分为叶轮,如图 3 所示。叶轮作为装置做功的主要部件,设计叶轮转速为n=3 000 r/min,其主要参数见表1。第3 部分为电机座,电机置于其中,气体由进口处进入,冲击叶轮,叶轮旋转驱动发电机发电。

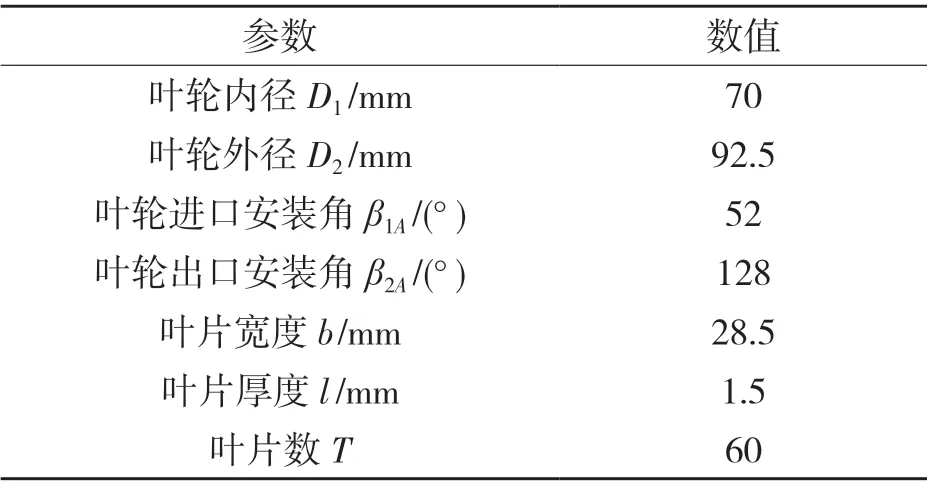

表1 叶轮主要结构参数Tab.1 Main structural parameters of impeller

图1 叶轮气动装置结构简图Fig.1 Structure diagram of impeller pneumatic device

图2 计算模型示意图Fig.2 Schematic diagram of calculation model

图3 叶轮实体模型Fig.3 Impeller solid model

2 数值计算模型

2.1 数值模型

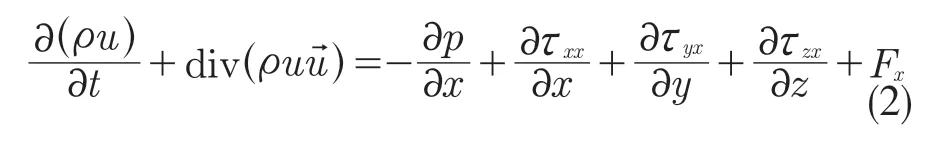

流体计算理论中,包含三大守恒方程:分别是流体的质量方程、流体的动量方程和流体的能量守恒方程[8]。本文所涉及的流体流动特性不考虑流体与叶轮气动装置之间的传热问题,所以求解过程中忽略能量守恒方程[9]。

连续性方程

动量守恒方程:

湍流动能方程和耗散方程

式中:u,v,w——速度分别沿x,y,z 方向的速度分量;ρ——流体密度;p——流体微元所受压力;τxx,τxy,τxz,τyz,τyy,τzz——粘性τ应力的分量;χ——湍流动能;U——速度;σt——普良特数;Eij——流体变形率时均分量;C1ε,C2ε——常量;Cμ——无量纲常数;ε——湍流动能耗散率;μt——湍流粘性系数。

2.2 计算模型

由前文所述,叶轮气动装置主要分为3 部分,气动外壳和叶轮为主要部件,计算模型以气动外壳和叶轮为主,忽略电机座和左侧端盖。对于旋转机械,采用 MRF 多参考系坐标模型[10],将计算模型分为2 个区域:叶轮为rotate 区域、壳体为state 区域。rotate 区域设置参考系运动的旋转方向和转速,rotate 壁面设置相对运动的转速为0。

2.3 网格划分及边界条件

使用 ANSYS Fluent MESHING 模块进行网格划分,划分方法采用非结构化网格,网格类型采用多面体网格,外表面网格最大尺寸设为5 mm,最小尺寸设为 0.5 mm,在计算模型表面的近壁区域添加边界层网格。经网格无关性验证,最终网格数为 280 万,网格的正交质量为 1.0,符合数值模拟要求。将生成的网格导入 Fluent 软件,具体边界条件和求解参数见表2。

表2 边界条件及设置Tab.2 Boundary conditions and settings

(续表)

3 结果与讨论

本文先对叶轮气动装置原结构的内流场进行数值模拟分析,然后再对不同进气口位置的模型进行数值模拟分析。后处理处理软件使用的是Fluent 软件下的CFD POST 模块。

3.1 原叶轮气动装置结构数值模拟

3.1.1 压力场分析

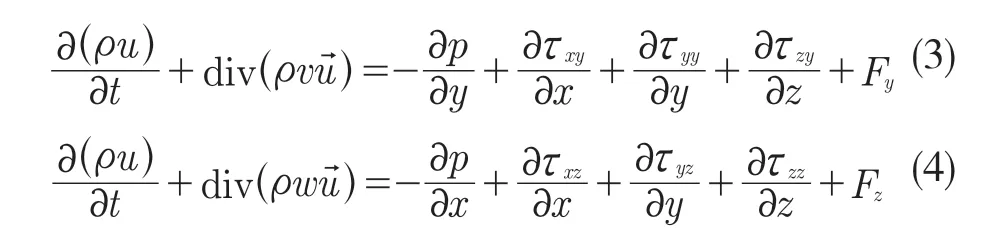

如图4(a)叶轮气动装置压力云图所示,压降变化较大的地方位于叶轮进口处。叶轮在标定工况下旋转,流场的压降变化相对较小。叶轮叶片之间的间隙以及叶轮与壳体之间的间隙的压降较稳定。叶轮进口处的压力较大是由气体冲击叶轮造成,一部分压力转化成叶轮旋转的驱动力。

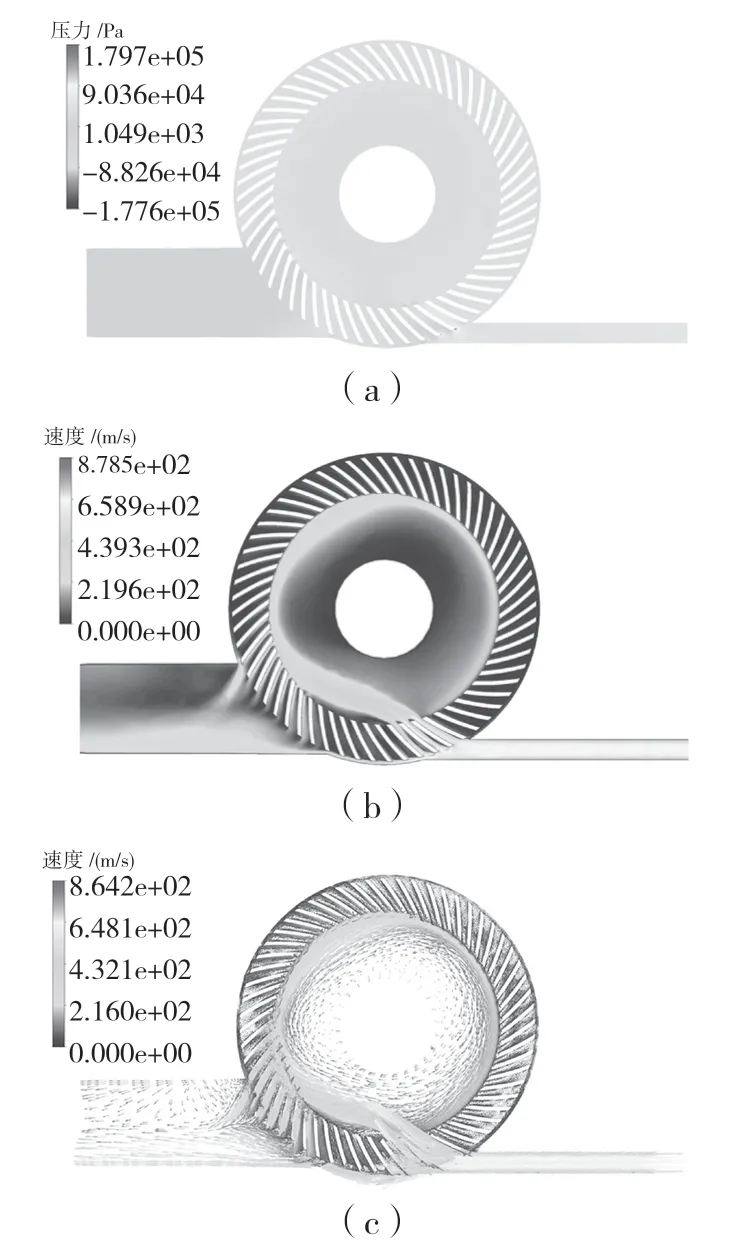

图4 原结构数值模拟结果Fig.4 Numerical simulation results of original structure

3.1.2 速度场分析

如图4(b)、(c)所示,气体在经过叶轮进口处时,通道变窄,速度增加。一部分加速气体从叶轮流场直接流向出口,未流向出口的气体随叶轮旋转,并主要位于叶轮内径处。气体主要从叶轮出口处与转动方向一致的前3 个叶片间隙和最后1 个叶片间隙出气。各个叶片间隙间、叶轮与圆形腔体间隙间的气体速度稳定。与压力云图结果一致。

3.2 结构改进措施

由上述分析可知,气体在通过装置进口流经叶轮流向内流场时,叶轮受气体冲击,叶轮进口处叶片受力集中在叶片后缘背压面处,一部分气体受进口位置影响,直接穿过流场流向出口,造成了一部分的浪费。为探究进口位置对叶轮气动装置整体效率的影响,原结构中,进口处的底母线与圆形腔体的底母线的距离是2 mm,分别调整两者间的距离为 1.5,1.0,0.5,0 mm 来进行数值模拟,研究进气口位置对装置内流场的影响。

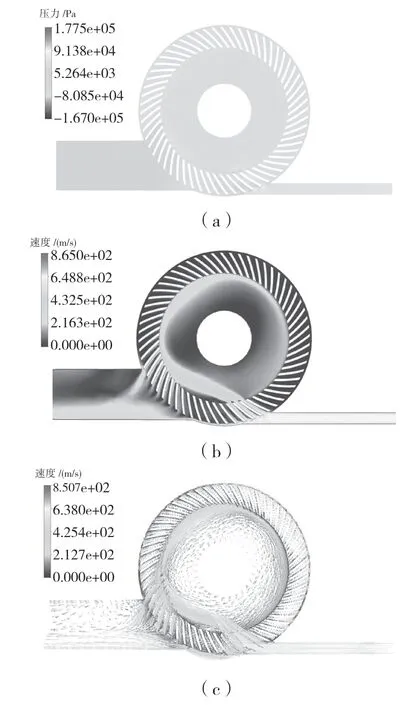

3.3 改进后结构数值模拟

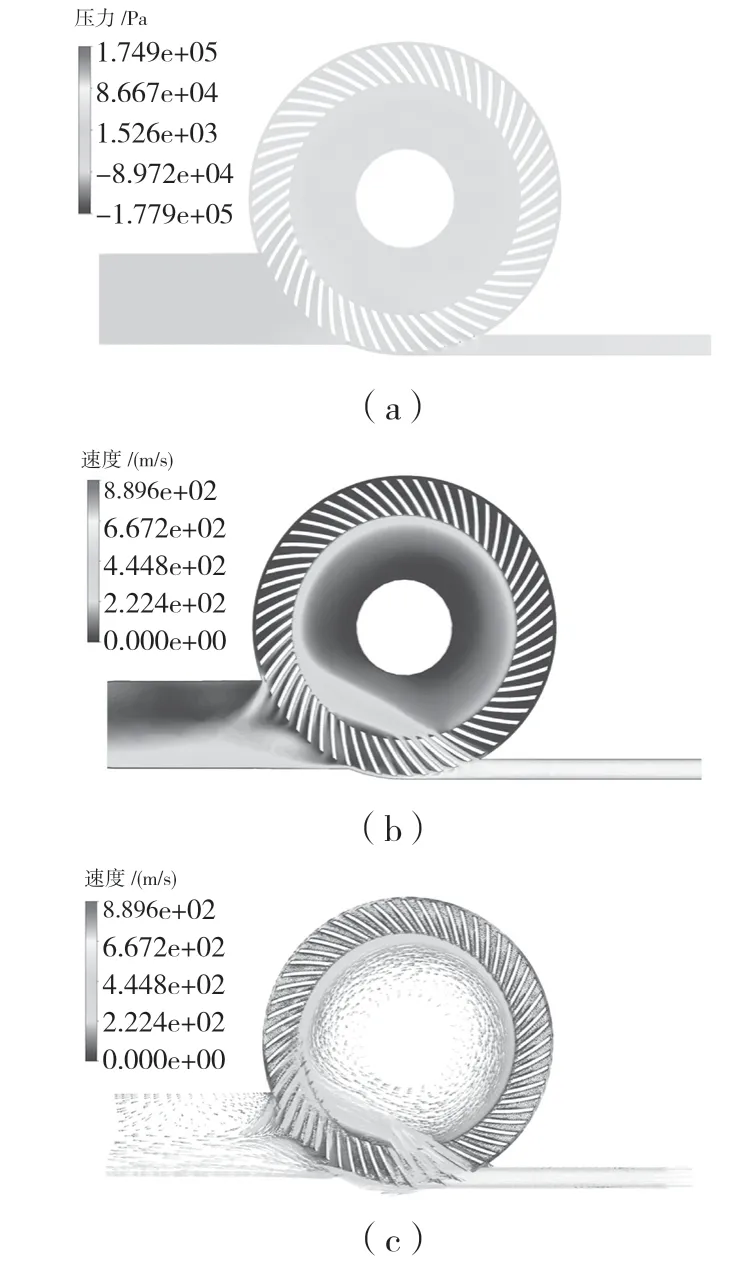

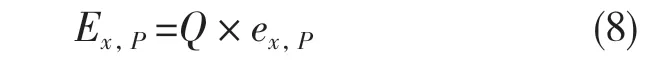

改进后的模型网格划分方法和参数设置如前文所述,保持一致。图5—图8 是进气口底母线与圆形腔体的底母线的距离分别为1.5,1.0,0.5,0 mm 时的模型压力云图、速度云图和速度矢量分布图。由压力云图可知,在距离为0 mm 时的叶轮进口处的叶片所受压力最小,进气口与圆形腔体底母线相切时,叶轮进口处受气体冲击的叶片数量由原先的3 片增加到4 片,但是所受冲击力均有减少。由速度云图和速度矢量分布图所知,通过调整进口的位置,在进气口底母线与圆形腔体底母线相切时,流场内气体随叶轮转动趋于稳定,直接从进口流经腔体流向出口的气体减少,气体充分参与了叶轮旋转做功。叶轮气动装置在标定工况下,可得理论发电功率[11]如式(8)所示

图5 间距为 1.5 mm 的数值模拟结果Fig.5 Numerical Simulation results with a spacing of 1.5 mm

图6 间距为 1.0 mm 的数值模拟结果Fig.6 Numerical Simulation results with a spacing of 1.0 mm

图7 间距为 0.5 mm 的数值模拟结果Fig.7 Numerical Simulation results with a spacing of 0.5 mm

图8 间距为 0 mm 的数值模拟结果Fig.8 Numerical Simulation results with a spacing of 0 mm

式中:Q——用气量;ex,P——温度一定时,随压力变化气体所产生的压力㶲。

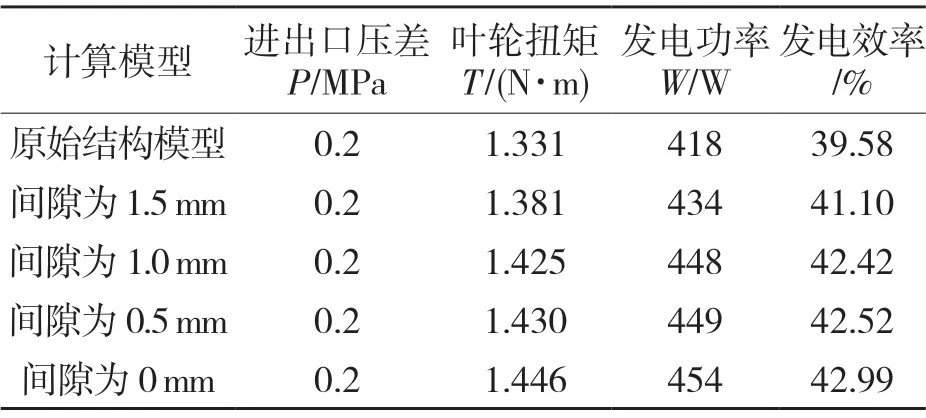

不同进气口位置的功率变化曲线见图9,数值计算结果见表3。

表3 改进前后数值计算结果对比Tab.3 Comparison of numerical calculation results before and after improvement

图9 进气口不同位置功率变化曲线Fig.9 Power change curve of air inlet position

4 结论

(1)课题组通过 Fluent 软件对所设计的叶轮气动装置进行数值模拟。通过分析流场中的压力云图、速度云图和速度矢量分布图可知,部分气体从进口流经腔体直接流向出口,气体未能充分参与叶轮旋转做功,叶轮进口处相邻叶轮所承受的气体冲击较大。

(2)改变叶轮气动装置进气口位置,进气口底母线与圆形腔体的底母线距离分别为1.5,1.0,0.5,0 mm,通过数值模拟结果分析:距离为0 mm时,气体从进气口进入冲击叶轮,叶轮后缘所受气体冲击力最小,气体充分参与叶轮旋转做功,内流场的分布最均匀。

(3)对比不同进气口位置下的模型,在进气口底母线与圆形腔体的底母线距离为 0 mm时,在标定工况下叶轮气动装置的发电功率和发电效率最高。

(4)通过研究不同进气口位置对叶轮气动装置效率的影响,对叶轮气动装置进气口位置的加工工艺参数提供了参考。