搭接长度对CFRP-铝板胶铆接头力学性能的影响

2021-11-03卞海玲许莎邢彦峰

卞海玲,许莎,邢彦峰

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

由于复合材料强度高、质量轻、减振降噪等优点,与铝合金、高强钢等金属材料的连接日益广泛成熟,其连接件在汽车、航空和船舶等领域使用占比逐年增加[1-3]。近年来,对复合材料与金属胶接的研究已经深入展开。Wu Chao[4]等人对CFRP 与钢粘接的破坏模式、有效搭接长度和CFRP 应力分布等进行研究,并建立起粘接滑移模型;Note[5]等人针对搭接长度对复合材料粘接键失效模式的影响进行研究,并发现重叠长度的增加会改变接头破坏模式,从粘接失效转变为层间失效;J.David Jimenez-Vicaria[6]等人使用不同种类的碳纤维和胶粘剂与钢板进行胶接,并基于断裂分析模型得出经验公式以预测连接件的强度;Cui Junjia[7]等人分析不同粗糙度、搭接长度和胶粘剂厚度影响铝板胶接的力学性能规律,提出一种无量纲参数δ来量化搭接长度的影响;毛振刚[8]等人考虑搭接长度和铺层方式对CFRP 胶接接头力学性能的影响,通过有限元模拟得出最佳搭接长度和铺层方式;邹春田[9]等人利用数字图像相关技术研究不同搭接长度的钛合金-芳纶纤维复合材料的胶接接头在进行拉伸试验过程中应力的变化规律。

在对胶铆混合连接的研究中,Sadowski[10]等人研究了3 种铆钉几何布局对胶铆混合接头的变形状态和局部应力集中情况,并得到最佳铆钉布局方案;Franco[11]等人通过拉伸试验对AA2024-T6 铝板和不同铺层方式的CFRP 板进行胶接、铆接和胶铆连接,分析比较3 种连接方式的失效载荷、失效位移和能量吸收值,发现混合连接接头表现出更优秀的力学性能;Marannano[12]等人对铝合金AW6082-T6 和CFRP 之间的双搭接胶铆接头进行系统试验,比较使用不同材料的铆钉铆接时,铆接接头的失效模式和疲劳性能,发现使用钢铆钉的混合接头的疲劳性能优于铝铆钉的混合接头;Liu Yang[13]等人探讨了不同厚度和铺层角度的CFRP 与铝板5754 进行自冲铆接复合连接时对接头的力学性能的影响,并用扫描电镜观察铆钉孔的破坏断口分析其失效机理,发现0°/90°铺层的接头力学性能最佳。国内学者[14-15]对比分析自冲铆接与自冲铆接-胶接之间的差异,包括接头强度对比和接头成型对比。

搭接长度对碳纤维增强复合材料与铝合金胶铆连接也存在着重要影响,而目前国内外学者对这一影响因素的研究较少。所以本文针对胶铆连接接头不同的搭接长度展开试验研究,从拉伸-剪切试验中的各个阶段接头失效过程、极限失效载荷、能量吸收值和失效模式等方面分析变化规律,以得到最佳的胶铆搭接长度。

1 试验

1.1 试验材料

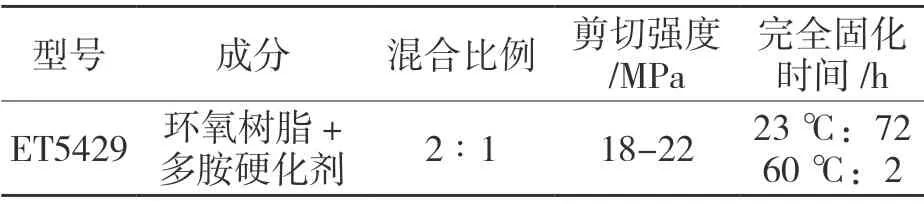

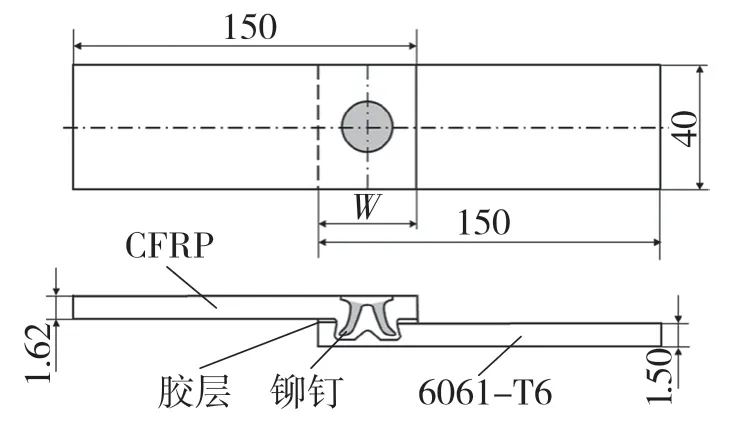

试验选用1.5 mm 厚的6061-T6 铝合金板和1.62 mm 厚的CFRP 板,其中CFRP 板的铺层方式为[0°/90°]3S,型号为T300/环氧树脂。胶粘剂牌号为ET5429,由环氧树脂(ET5429A)与多胺硬化剂(ET5429B)混合而成,适合绝大部分金属和复合材料的连接,如表1 所示。板材尺寸均为150 mm×40 mm;上板为CFRP,下板为6061-T6;W 代表搭接长度,重叠部分长为涂胶区域。如图1 所示。

表1 胶粘剂物理属性Tab.1 Adhesive physical properties

图1 胶铆连接试件几何尺寸示意图Fig.1 Schematic diagram of riv-bonded joint sample

1.2 试件制备

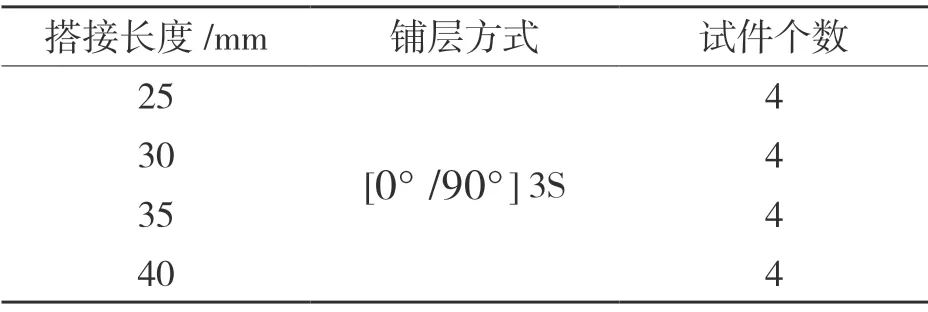

使用#400 的砂纸打磨CFRP 板以除去表面保护层,打磨过程中需注意纤维不受损、不裸露,打磨完成后用酒精擦拭表面碎屑,在室温下风干。使用酒精擦拭6061-T6 铝板以除去表面污垢和油脂。将胶粘剂均匀涂抹于铝板上与CFRP 进行粘合,然后放置于自冲铆接机上铆接,最后将试件在室温下固化3 天。本文分别对搭接长度25,30,35,40 mm 的CFRP 板和铝板进行胶铆试验。试验方案如表2 所示,胶铆连接完成后的试件如图2 所示。

表2 不同搭接长度下的胶铆试件Tab.2 Riv-bonded joint samples with different lap lengths

图2 不同搭接长度的胶铆试验试件Fig.2 Riv-bonded joint samples with different lap lengths

1.3 拉伸-剪切实验

采用型号为 MJDW-200B 微机控制万能拉伸试验机(图3 所示)对胶铆试件进行拉伸-剪切试验,拉伸速度5 mm/min。试验时在接头两端垫有40 mm×40 mm 的垫片,防止在拉伸过程中出现扭矩,从而保证实验结果的精确性。

图3 微机控制电子万能拉伸试验机Fig.3 Microcomputer controlled electronic universal tensile testing machine

2 结果及讨论

2.1 载荷-位移曲线及拉伸-剪切失效过程

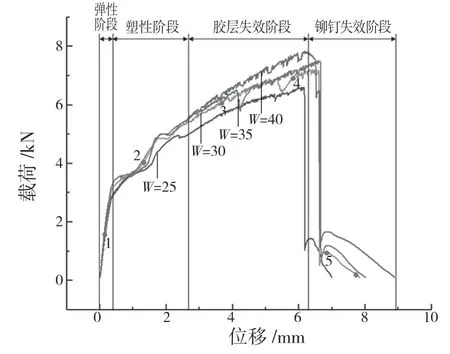

通过拉伸-剪切试验获得了4 组试件的载荷-位移曲线,选取接近平均极限失效载荷值和失效位移值的曲线作为各组试件的典型载荷-位移曲线,如图4 所示。从图4 中可以看出,4 组试件失效可以分为弹性阶段、塑性阶段、胶层失效阶段和铆钉失效阶段4 个阶段。弹性阶段4 组试件的载荷-位移曲线斜率表现一致,塑性阶段渐渐显现出差异。在胶层失效阶段,随着位移增加载荷表现出小幅度波动上升,4 组接头的极限失效载荷随搭接长度的增大而上升,说明CFRP板与6061-T6 铝板的胶铆接头强度受搭接长度影响。当各组试件的失效位移在6.5 mm 左右时,胶层完全失效,4 组接头的载荷均急速下降至1 kN 左右,此时进入铆钉失效阶段,载荷发生小幅度上升,此时铆钉对接头强度起主要作用,由于纤维层在铆钉的挤压下发生破坏,位移1 mm左右,载荷呈现出下降趋势直至为零。

图4 不同搭接长度下的胶铆接头载荷-位移曲线Fig.4 Load displacement curves of riv-bonded joints with different lap lengths

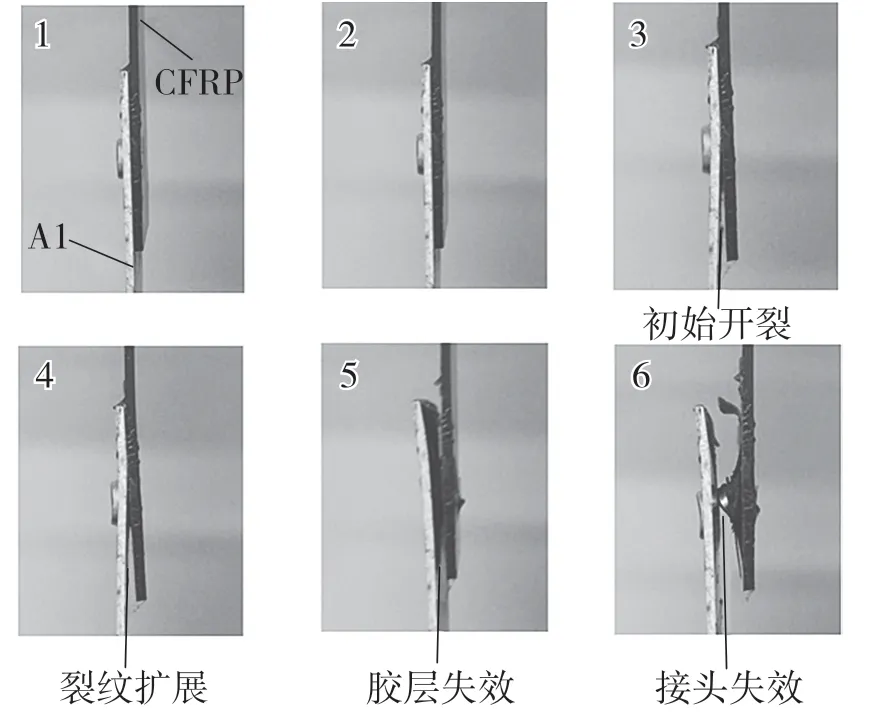

拉伸-剪切试验过程中,发现4 组接头的渐进失效过程大致相同。图5 为该过程代表性照片,图5 中数字对应图4 载荷-位移曲线上搭接长度为30 mm 的各点。弹性阶段点1 和塑性阶段点2,胶铆接头未发生任何失效和变形;进入胶层失效阶段,胶铆接头复合材料板端部所受应力较大,点3 粘接边缘观察到胶层初始开裂;随着拉伸位移的不断增大,裂纹沿着加载方向继续扩展,复合材料板端部与铝板发生脱离,如点4 所示;随后粘接两板的胶粘剂被完全破坏,接头承受载荷的能力显著直线垂直下降,进入铆钉失效阶段,如点5 所示。此时复合材料板和铝合金板都发生了微微变形,相互分离。由于铆钉的严重挤压,铆钉孔周围的复合材料开始坍塌,纤维破坏,如点6 所示,铝板完全脱离铆钉与上板复合材料分离,CFRP-铝板胶铆接头完全失效。

图5 拉伸-剪切试验胶铆接头失效过程Fig.5 Failure process of riv-bonded j oint in tensile shear test

2.2 最大载荷以及能量吸收

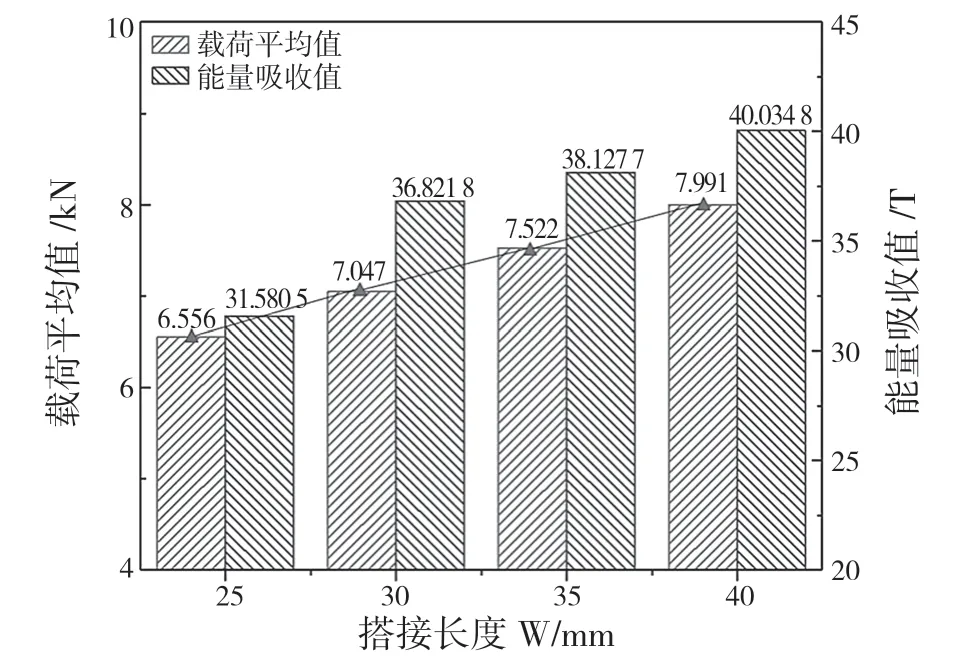

图6 给出了所有试验接头的平均极限失效载荷和能量吸收值。不同搭接长度对胶铆的接头力学性能有明显的影响。改变试件的搭接长度,使之增大,其平均峰值载荷呈线性逐步增加。

图6 极限载荷均值及能量吸收值Fig.6 Mean value of ultimate load and energy absorption value

当搭接长度为25 mm 时,胶铆接头的平均峰值载荷为6.556 kN,而对于搭接长度为40 mm的胶铆接头,平均峰值载荷达到7.991 kN,载荷峰值提高了22%。能量吸收值受载荷和位移的共同影响,通过载荷-位移曲线与坐标轴围成的面积来计算,可判断各组接头的吸震能力[14]。不同搭接长度的胶铆接头的能量吸收值在31.580 5~40.034 8 J 之间,且随着搭接长度的增加而增加,说明增加搭接长度可以提高胶铆接头的能量吸收能力。

2.3 失效模式分析

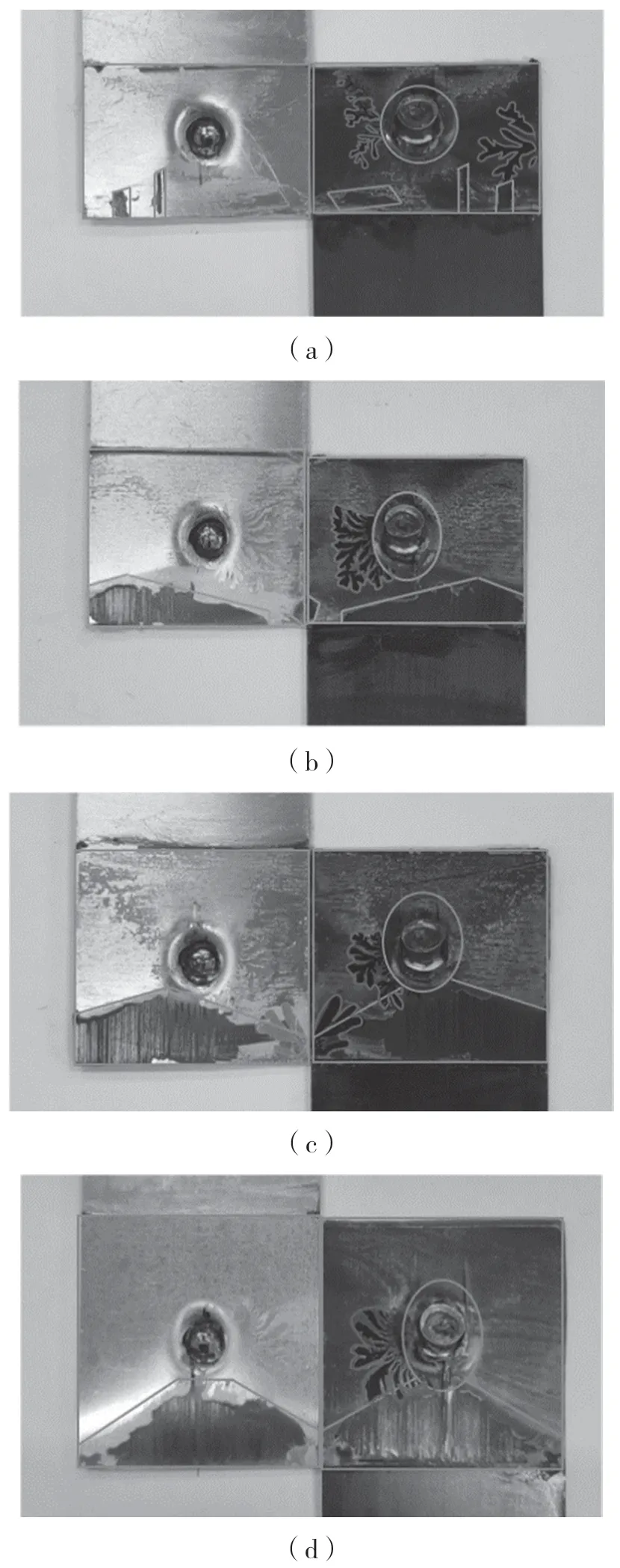

图7 详细说明了拉伸-剪切试验停止时具有不同搭接长度胶铆接头的各种失效模式。

图7 不同搭接长度的胶铆接头失效模式Fig.7 Failure modes of riv-bonded joints with different lap lengths

从图7 可以看出,4 种搭接长度的胶铆接头失效均为铝板脱离铆钉和复合材料板。在拉伸-剪切试验过程中,铆钉头部的挤压使得周围碳纤维撕裂,如图7 圆形标注。搭接长度为25 mm 时,如图7(a)所示,破坏模式为粘接界面失效为主,有少量胶粘剂和基体黏附;搭接长度为30 mm 时,铝板上出现较多的胶粘剂和基体,如图7(b)所示,破坏模式表现为粘接界面破坏和粘接内聚破坏的混合破坏形式;搭接长度为35,40 mm 时,如图7(c 和d)所示,胶铆接头均为混合破坏模式,铝板上出现胶层和基体黏附的面积增大。这说明增加搭接长度可以增加剪切破坏面积,从而提高极限失效载荷的峰值。国内外学者认为胶粘接与粘接体之间发生了物理或化学上的反应,导致连接件的相互粘合。胶接理论包括机械嵌合理论、吸附理论和化学键理论等。机械嵌合理论认为胶粘剂与物体表面发生机械互锁;吸附理论认为2种粘接体之间的作用力是由于分子间作用力;化学键理论认为胶粘剂与物体之间发生了化学反应,产生了离子键、共价键和金属键[17]。无论是物理上的机械互锁、分子间作用力还是化学上产生的化学键,当在增加连接件的搭接长度时,这些物理上和化学上的作用力都会进一步增加,从而提高了极限失效载荷的峰值。

4 种接头均存在胶层空隙。如图7 不规则轮廓标注,一处位于铆钉周围,铆接过程中铆钉腿部挤压胶层,由于胶粘剂较为粘稠,流动性较差,使得胶层未充分润湿铝板和复合材料板表面;另一处位于重叠边沿,未均匀涂抹胶层导致,试验时应尽量避免,以提高接头强度。

3 结论

(1)随着搭接长度的增大,铝板和复合材料胶铆接头的失效极限载荷呈线性上升,能量吸收亦增加。当搭接长度为40 mm 时,失效极限载荷达到7.991 kN,比搭接长度为20 mm 的胶铆接头极限失效载荷增长了22%。能量吸收值从31.580 5 J 增加到40.034 8 J;

(2)4 组试件在拉伸-剪切试验中得到的载荷-位移曲线均可分为弹性阶段、塑性阶段、胶层失效阶段和铆钉失效阶段。且失效破坏过程表现一致,从接头端部初始裂纹的产生到铝板与复合材料板完全分离;

(3)4 组试件接头失效主要表现为铝板脱离铆钉和复合材料板,以及胶层的混合破坏模式。随着搭接长度的增加,铝板上胶粘剂和基体所占据的面积增大。

(4)胶铆接头重叠区域应力应变较为复杂,不同搭接长度的应力应变存在着很大差异。单从宏观分析观察不出其中变化规律。后续可通过DIC 分析手段、有限元仿真手段,进一步深入研究胶铆接头强度。

(5)进行胶铆试验时应尽量均匀涂抹胶粘剂,避免出现胶层空隙,提高胶铆接头强度。