金属离子对大豆基木材胶黏剂胶合性能的影响∗

2021-11-03陈兵兵叶仁伟付晴雨荐佳琳高振华

陈兵兵 叶仁伟 付晴雨 荐佳琳 高振华,2

( 1.东北林业大学材料科学与工程学院,黑龙江 哈尔滨 150040; 2. 黑龙江省木质资源材料科学与技术重点实验室,黑龙江 哈尔滨 150040)

人造板是家具、地板和室内装修的主要原材料。2019 年,我国人造板产量约3.09 亿m3[1]。我国人造板生产主要使用以脲醛树脂胶黏剂为代表的甲醛类合成树脂,其所制备的人造板在生产与使用中会不同程度地释放游离甲醛,由此带来环境污染等问题。因此,发展和应用无醛环保胶黏剂和无醛人造板成为林产工业的重要课题[2-3]。大豆胶黏剂是一种以脱脂豆粉为主要原料,通过添加适当交联改性剂和其他助剂制得的生物质基环保胶黏剂,由于其原料具有来源丰富、可再生、绿色环保等优点,成为一类理想的生物质基木材胶黏剂。

传统的大豆胶黏剂主要通过氢键结合与木材形成吸附作用以及胶钉的机械结合作用,实现对木材的胶接。但由于大豆胶黏剂中亲水基多,分子间缺乏化学交联,导致大豆胶黏剂的耐水性能较差[4-5],限制了其广泛应用。通过物理改性[6-7]、化学改性[8-9]、仿生改性[10]等手段对大豆蛋白进行改性处理,提高了大豆胶黏剂的耐水性,使其满足工业化生产人造板的耐水要求,例如目前工业生产中常用的环氧氯丙烷-聚酰胺多胺(PAE)树脂改性脱脂豆粉胶黏剂,通过PAE树脂的高活性氮杂环丁基与脱脂豆粉中氨基、羧基等官能团的反应,使胶黏剂良好交联形成三维网状结构,其胶合性能不仅能够满足GB/T 9846—2015《普通胶合板》中II类胶合板的要求,甚至还可用于制备耐沸水的准I类胶合板和刨花板[11-13]。为了促进大豆胶黏剂在人造板工业中的广泛应用,其耐水性能尤其是I类耐水性能仍有待进一步改进与提升。

大豆蛋白是一种双离子型大分子物质,溶解分散于水或分散剂中形成胶体,引入离子、改变离子浓度、pH值、温度等均会影响大豆蛋白胶体的静电作用、溶解性与聚集状态。聚集状态变化使大豆蛋白可交联的活性基团处于暴露、包埋或半包埋状态,从而对胶黏剂的黏度、交联活性及胶接特性产生不同影响[14-15]。例如,Ca2+和Mg2+通过电荷作用改变大豆蛋白质二级结构,暴露隐藏于蛋白质分子内部的疏水区域,增加了蛋白质的疏水作用[16],已有研究将Al(NO3)3、CuSO4、MgO等金属化合物引入大豆胶黏剂,通过静电吸附或排斥作用使大豆蛋白变性,蛋白中的疏水性基团暴露并发生凝胶现象,从而提升大豆胶黏剂的耐水性[17-18]。此外,作为交联剂和分散剂的PAE树脂溶液,其富含的活性氮杂环丁基在离子存在或碱性条件下易发生开环与交联反应[19]。因此,在PAE改性的大豆胶黏剂中,引入金属离子可能对其胶合性能及使用性能产生重要影响。

为此,本文选用6 种较为常见的金属离子Mg2+、Fe3+、Ca2+、Cu2+、Na+、Al3+,将其氯化物引入大豆胶黏剂中,考察它们对PAE改性大豆胶黏剂胶合性能的影响,优选对大豆胶黏剂耐水性能提升具有积极效果的金属离子,为后续PAE改性大豆胶黏剂的研究及其在木材工业中的应用提供依据。

1 材料与方法

1.1 材料

脱脂豆粉(简称DSF),粗蛋白含量51.4%,哈高科大豆食品有限责任公司;六水合三氯化铁,分析纯,国药集团化学试剂有限公司;氯化镁、氯化铝,分析纯,福晨(天津)化学试剂有限公司;氯化铜,分析纯,天津市恒兴化学试剂有限公司;氯化钙,分析纯,天津市科密欧化学试剂有限公司;氯化钠,分析纯,天大化学试剂厂;聚酰胺多胺-环氧氯丙烷树脂(PAE),宁波中科朝露新材料有限公司,固体含量为15.2%、黏度为68 mPa·s(25℃)、pH为2.9,将其用蒸馏水稀释至浓度为10%后使用;桦木单板,尺寸350 mm × 350 mm × 1.6 mm(长×宽×厚),含水率为5%~7%,黑龙江省苇河富林木业有限公司。

1.2 设备

Magna-IR 560 E.S.P傅里叶红外光谱仪,美国Nicolet公司;TG 209 F3 型热重分析仪,德国NetZSch公司;DVS Pro 旋转粘度计,美国Brookfield公司;CMT 5504 万能力学试验机,深圳市新三思材料检测有限公司。

1.3 试验方法

1.3.1 大豆胶黏剂及其固化物制备

将40 g脱脂豆粉加入到100 g浓度为10%的PAE溶液中,室温下搅拌约3 min,转速为600 r/min,得到无明显颗粒物的PAE改性大豆胶黏剂。然后再分别加入1.4 g质量百分比浓度为1%的MgCl2、FeCl3、NaCl、CuCl2、CaCl2或AlCl3溶液,搅拌均匀,得到金属离子改性的大豆胶黏剂。另外一组只加入1.4 g蒸馏水,作为参比胶黏剂。

取约50 g各种离子改性的大豆胶黏剂或参比胶黏剂,放置于聚四氟乙烯皿中,在120 ℃的烘箱中固化4 h以上。将固化胶样取出并置于干燥器内冷却至室温后,粉碎研磨过筛网至120目,用于表征分析。

1.3.2 大豆胶胶合板制备

用胶辊将改性大豆胶黏剂均匀涂刷在桦木芯板的两面,双面施胶量为200 g/m2,以相邻单板纤维方向互相垂直的方式进行组坯,在常温1.2 MPa的压力下预压0.5 h后取出,在120 ℃、1.4 MPa的压力下热压4.5 min,得到三层胶合板。热压后的胶合板在室温下至少放置24 h,然后再锯切得到胶合强度测试试件。

1.4 测试与表征

1.4.1 大豆胶黏剂黏度测定

大豆蛋白胶黏剂黏度的测定参照GB/T 14074—2006《木材胶黏剂及其树脂检验方法》进行:将装有大豆胶黏剂的密闭塑料管置于25 ℃恒温水浴中维持30 min,使用Brookfield DVS旋转黏度计测试胶液黏度,计算平均值。

1.4.2 傅里叶变换红外光谱(FT-IR)表征

由表1可知拟合系数R2达到了0.99,调整后的R2也达到了0.98,由此可以说明方程的总体拟合效果很好,所有解释变量能很好地对人均寿险保费收入进行解释。但是从参数估计的t值来看,所有自变量在α=0.05的显著性水平下均不显著,这显然是不可能的,这就说明该模型可能存在着严重的多重共线性,自变量对因变量的显著影响均被变量间的多重共线性隐藏了。

通过KBr压片法对固化大豆胶黏剂粉末进行FTIR扫描分析,扫描波数4 000~600 cm-1,分辨率4 cm-1,扫描32次。

1.4.3 热重(TGA)分析

在氮气气氛(25 mL/min)、升温速率10 ℃/min下,对固化大豆胶黏剂粉末进行热重分析,测试温度从室温上升至600 ℃。

1.4.4 胶合性能测试

参照GB/T9846—2015 《普通胶合板》 规定的方法,使用万能力学试验机分别测试胶合板的干态胶合强度、(63±3) ℃水泡湿态强度和28 h“煮-烘-煮”湿态强度。其中,(63±3)℃水泡湿态强度表征室内用II类胶合板耐水性能,28 h“煮-烘-煮”湿态强度表征室外或结构用I类胶合板的耐水性能。

1.4.5 数据统计分析

使用Minitab 17对数据进行统计分析,数据报告为平均值±标准差。采用单因素方差分析方法,将数据平均值的显著性差异进行区分,以P值<0.05代表数据具有显著性差异,并用不同字母表示。

2 结果与分析

2.1 金属离子种类对大豆胶黏剂胶合性能的影响

在未加金属离子的大豆胶黏剂中,交联分散剂PAE树脂所含的氮杂环丁基能够与大豆蛋白的残余胺基和羧基以及碳水化合物的羧基反应[20],如图1 所示。反应形成良好的三维交联结构,从而赋予胶黏剂良好的胶接耐水性能,经过28 h“煮-烘-煮”湿热循环处理未发现开胶试件,其湿强度达到1.04 MPa,满足实木复合地板基材标准LY/T 1738—2020《实木复合地板用胶合板》和国家标准GB/T 9846—2015《普通胶合板》关于I类胶合板的耐水性能要求。

表1 不同金属离子改性大豆胶黏剂的物化特性Tab.1 Effects of different metal ions on the physicochemical properties of PAE cross-linked soybean adhesive

对于I类耐水性能而言,金属离子的加入对大豆胶黏剂的28 h“煮-烘-煮”湿强度产生不同的作用。其中,Fe3+和Mg2+具有增强效果,所调制的大豆胶黏剂耐受煮沸循环,其湿强度均比参比胶黏剂提高了6.7%。其他金属离子的加入,使大豆胶黏剂的I类耐水性能出现不同程度的降低。二次水煮处理后,试件出现不同程度的开胶或解离。其中以Al3+的影响最为明显,第一次水煮后有4个试件开胶、第二次水煮后只剩下1个合格试件。由此可见,金属离子的引入对大豆胶黏剂的黏度和胶合性能均产生了重要影响,只有未添加和添加Mg2+和Fe3+的大豆胶黏剂的耐水性能满足标准GB/T 9846—2015中的相关要求。

2.2 金属离子种类对大豆胶黏剂性能的作用机制

在参比大豆胶黏剂中引入高极性带正电荷的金属离子,一方面通过静电中和或屏蔽作用,使溶解在胶黏剂中的大豆蛋白胶体表面负电荷发生改变,蛋白质分子之间的静电排斥力减少,从而发生聚集甚至凝聚[13-14]。另一方面,高极性金属离子通过改变未溶解大豆蛋白颗粒的表面电荷、进入球型大豆蛋白结构内部,使得构筑大豆蛋白球形结构的离子键、氢键、疏水键等次级键发生改变,促进球型大豆蛋白的伸展[21]。因此,引入高极性带正电荷的金属离子,会使胶黏剂中大豆蛋白的聚集状态发生复杂变化,大豆蛋白链会发生伸展、去折叠、链段间可逆缔合、预成核、结构重排、链段聚集、凝聚等动态聚集态转变过程[22],聚集状态变化使大豆蛋白可交联的活性基团处于暴露、包埋或半包埋状态,从而对胶黏剂的黏度、交联特性及胶接性能产生不同影响。此外,PAE树脂中实现对大豆蛋白交联的基团(氮杂环丁基)是一种离子型的四元环结构,易开环自交联,对pH值敏感[19,23];引入金属离子也可能对PAE树脂的氮杂环丁基稳定性或交联特性产生影响,进而导致金属离子改性大豆胶黏剂的胶接性能发生变化。为此,根据金属离子对胶黏剂耐水性的影响程度,进一步选择Mg2+、Al3+和Na+为代表性离子,探究其对大豆胶黏剂胶合性能的作用机制。

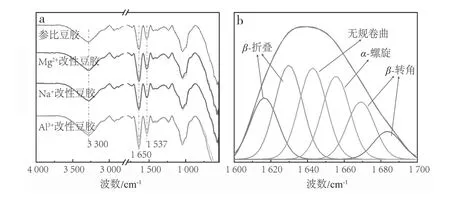

图2a为Mg2+、Al3+、Na+改性大豆胶黏剂及参比胶黏剂固化产物的FT-IR光谱。从图中可以看出,Mg2+和Na+改性大豆胶黏剂与参比胶黏剂的特征峰位置及其吸收强度基本相同,说明Mg2+和Na+对大豆胶黏剂固化产物的结构影响很小。添加了Al3+的大豆胶黏剂固化产物在3 300 cm-1和(胺基/羟基伸缩振动)1 650 cm-1(羧基/羰基伸缩振动)处的峰强明显增加。结合表1结果,添加了Al3+的大豆胶黏剂的胶接耐水性能最差,证实Al3+明显抑制了PAE与大豆蛋白之间交联反应,使得胶黏剂固化产物残留较多胺基、羧基等可交联基团。

图2 大豆胶黏剂固化产物的FT-IR谱图(a)及其酰胺I区的去卷积拟合示意图(b)Fig.2 FT-IR spectra of cured soybean adhesive(a) and illustration of fitting spectrum of amide I region (b)

对固化大豆胶黏剂在1 600~1 700 cm-1之间代表蛋白质酰胺I键的红外吸收峰进行去卷积与二阶导数处理,通过曲线拟合可获得大豆胶黏剂中蛋白质的二级结构相对含量,如图2b所示。基于大豆蛋白去卷积后拟合各峰的指认标准[24-25],得出大豆蛋白的α-螺旋、β-折叠、β-转角与无规则卷曲4种二级结构相对含量,如表2所示。二级结构中的无规则卷曲结构和β-转角无序结构含量代表伸展大豆蛋白分子链的比例,而α-螺旋结构和β-折叠结构反映大豆蛋白的有序结构。由表2可知,添加了Mg2+的大豆胶黏剂,其β-折叠较参比胶黏剂降低了12.3%、β-转角提高了33.4%,即发生了β-折叠结构向β-转角结构的明显转变,最终使大豆蛋白的伸展结构含量提高了16.3%,这有利于释放被大豆蛋白球形结构所包埋的可交联活性基团。结合图2a可知,添加Mg2+大豆胶黏剂的胺基和羧基吸收峰无明显提高,说明大豆蛋白分子链伸展释放的活性基团均被PAE树脂交联,进而提高了其胶接耐水性能(表1)。添加Na+大豆胶黏剂的大豆蛋白伸展结构含量提高了8.2%,低于添加Mg2+的大豆胶黏剂含量;添加Al3+大豆胶黏剂的大豆蛋白伸展结构含量与参比大豆胶黏剂的基本保持一致。然而,表1显示该胶黏剂的耐水性能最低,说明Al3+对大豆胶黏剂的不良影响主要来源于Al3+对PAE树脂-脱脂豆粉之间交联活性的抑制作用。

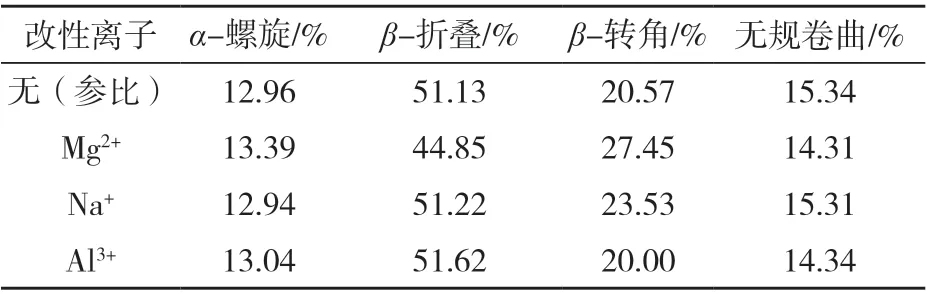

表2 金属离子改性大豆胶黏剂中蛋白质的二级结构相对含量Tab.2 Relative content of secondary structure of protein in modified soybean adhesive

对添加Mg2+、Al3+、Na+的大豆胶黏剂与参比胶黏剂固化产物进行热重分析,结果如图3 所示。由图可知,随着温度的提升,4 种大豆胶黏剂固化产物约从190 ℃开始出现明显的质量损失,大约在345 ℃左右出现最大降解速率。当温度高于500 ℃后,4 种胶黏剂的热重曲线趋于平缓,说明其热分解几近完成。当温度达到650 ℃时,参比大豆胶黏剂的质量残余率为31.10%,添加Mg2+大豆胶黏剂的质量残留率为33.56%,高于参比胶黏剂,而添加了Al3+和Na+大豆胶黏剂的质量残余率分别为29.68%和30.96%,均低于参比组。一般而言,胶黏剂交联充分或具有更高的交联密度会使其热稳定性提升。热重分析进一步证实,添加了Al3+的大豆胶黏剂,由于Al3+对PAE树脂-脱脂豆粉之间交联活性的抑制作用,因此其交联密度最低,进而胶接耐水性能最差;而Mg2+通过电荷作用减少了蛋白质分子间的静电排斥力,促进了大豆蛋白球形结构的伸展[18],进而促进了大豆蛋白活性基团与PAE树脂的缠结作用和交联反应,使得大豆胶黏剂固化产物的交联密度增加,从而热稳定性和胶接耐水性能提高。

图3 不同种类金属改性的大豆胶黏剂的TGA曲线Fig.3 TGA curves of soybean adhesives modified by metal ions

2.3 Mg2+添加量和添加顺序对大豆胶黏剂胶合性能的影响

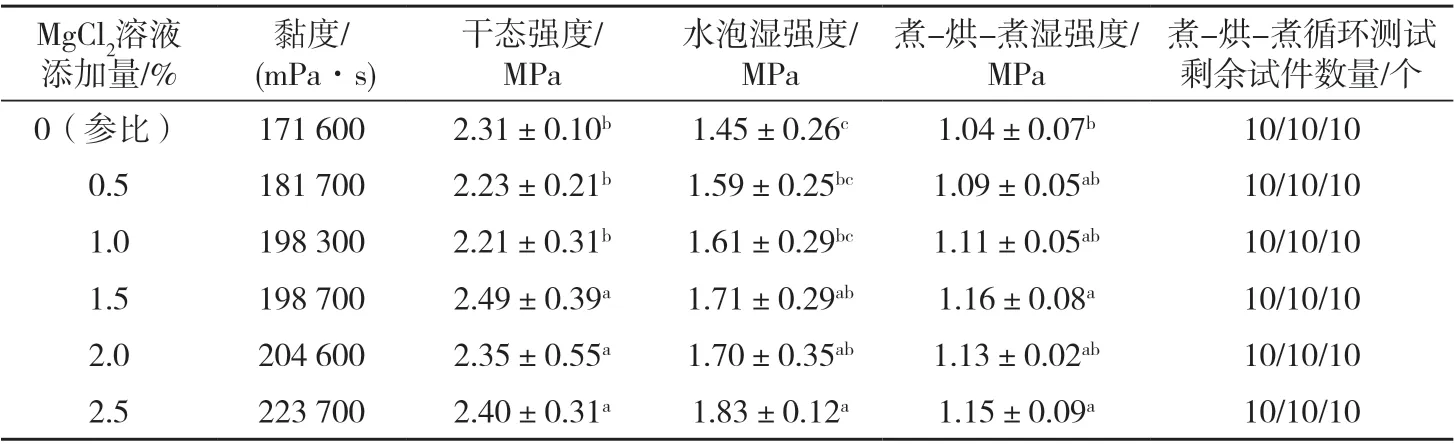

Mg2+与Fe3+对大豆胶黏剂耐水性能的改善效果相当,但FeCl3的价格高于MgCl2,且颜色较深,因此选择MgCl2为大豆胶黏剂增强改性助剂。为进一步确定Mg2+添加量对大豆胶黏剂胶合性能影响,向参比豆胶中分别添加0.5 wt%、1.0 wt%、1.5 wt%、2.0 wt%和2.5 wt%的MgCl2溶液,改性胶黏剂的黏度与胶合性能如表3 所示。由表可知,改性胶黏剂的黏度随着MgCl2用量的增加而增加,这是因为随着Mg2+浓度增加,Mg2+对大豆蛋白聚集态转变作用加强,总体表现出伸展作用,伸展大豆蛋白分子链之间出现纠缠、氢键化作用,因此黏度升高。Mg2+添加量对干态胶合性能影响差别不大,但对耐水性能有较大影响,其II类耐水性能基本随着Mg2+添加量的增加而逐渐增加,而I类耐水性能则表现为先增加后降低的趋势,以MgCl2水溶液添加量为1.5wt%为最佳。考虑到决定大豆胶黏剂应用的关键问题是I类耐水性能,因此选择Mg2+添加量为胶黏剂的1.5 wt%(以浓度1%的MgCl2水溶液计)最为适宜,可以满足胶黏剂对单板均匀涂布性、良好渗透性与胶合耐水性的要求。

表3 Mg2+添加量对大豆胶黏剂主要物化特性的影响Tab.3 Effect of Mg2+ content on physicochemical properties of soybean adhesive

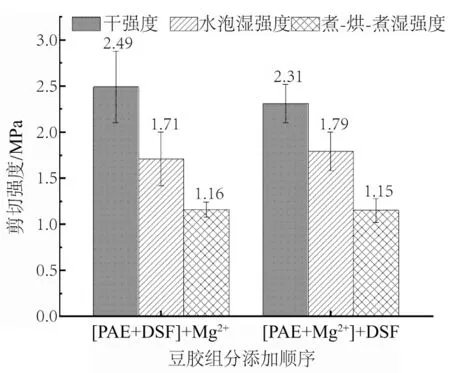

大豆基木材胶黏剂用脱脂豆粉与交联分散剂PAE树脂溶液分别独立保存,在使用前将脱脂豆粉与PAE树脂溶液在室温下搅拌混合均匀即可[26]。因此,Mg2+的加入方式有以下2种:1)将Mg2+溶液先与PAE溶液混合后再添加豆粉调制大豆胶黏剂的方式[(PAE + Mg2+) +豆粉DSF]。2)先调制大豆胶黏剂后再添加Mg2+溶液的方式[(PAE + DSF) + Mg2+]。图4所示体现了这2种Mg2+溶液添加方式对大豆胶黏剂胶合性能的影响。由结果可知,2种调制方法获得的大豆胶黏剂在干态胶合强度、水泡湿强度及煮烘煮湿强度上基本无差别,这也间接证明Mg2+的添加不会影响PAE树脂的交联特性。

图4 Mg2+添加顺序对大豆胶黏剂胶合性能的影响Fig.4 Effect of Mg2+ addition manner on bond property of soybean adhesive

3 结论

以聚酰胺多胺-环氧氯丙烷树脂(PAE)溶液、脱脂豆粉和金属氯化物溶液调制无醛大豆基木材胶黏剂,探究金属离子对大豆胶黏剂胶合性能的影响,得出以下主要结论:

1)金属离子种类对PAE改性大豆胶黏剂的胶合性能有重要影响,其中Mg2+与Fe3+能够提高胶接耐水性能,而Na+、Ca2+、Cu2+和Al3+这4 种金属离子会不同程度降低大豆胶黏剂耐水性能,其中以Al3+降低最为明显;

2)Mg2+能够更好地促进大豆蛋白伸展,使脱脂豆粉中被包埋的活性基团释放并与PAE树脂产生更好的交联反应,从而提高胶接耐水性能;而添加Al3+会抑制PAE树脂与脱脂豆粉之间的交联活性,交联密度降低,使得热稳定性和胶接耐水性能下降;

3)添加1.5 wt% MgCl2溶液的大豆胶黏剂可获得理想的胶接耐水性能,其28 h“煮-烘-煮”湿强度达到1.16 MPa,较未添加金属离子的参比大豆胶黏剂提高了11.5%,然而Mg2+添加方式未对PAE改性大豆胶黏剂的胶合性能产生明显影响。