PERC单晶硅太阳电池EL图像边缘发黑 原因的研究

2021-11-03王贵梅王德昌许志卫王玉涛

王贵梅,王德昌,许志卫,王玉涛,刘 苗

(晶澳太阳能有限公司,邢台 055550)

0 引言

目前,电致发光(EL)/光致发光 (PL)测试已被大部分太阳电池制造企业用于检验晶体硅太阳电池成品的质量或进行在线产品的质量控制。通过EL和PL测试可得到晶体硅太阳电池的EL和PL图像,通过查看这2种图像可得到该太阳电池的相关信息。

EL图像的明暗度与晶体硅太阳电池的少子扩散长度和注入电流密度成正比,当晶体硅太阳电池内部存在缺陷时,其少子寿命的分布会呈现明暗差异,从而导致其EL图像显示也存在明暗差异,通过分析EL图像可以发现晶体硅太阳电池存在的缺陷。PL测试可以发现材料的结构与组分情况,因此可以从晶体硅太阳电池的PL图像中获得其材料的多种本质信息[1]。

本文针对EL图像边缘发黑的PERC单晶硅太阳电池(下文简称“太阳电池”)的电性能进行了测试,以分析出导致其EL图像边缘发黑的原因,并通过相关测试进行验证。

1 测试仪器与试验设计

1.1 测试仪器

采用德国WAVELABS公司生产的型号为SINUS-200的太阳电池测试系统检测成品太阳电池的电性能和进行EL测试;采用美国Four Dimensions公司型号为model 520-1的四探针电阻测试仪测试扩散工艺后太阳电池的扩散方阻;采用东莞威森智能科技有限公司生产的型号为PLVL1000的离线PL检测机进行太阳电池的PL测试;采用美国PV Measurements公司的型号为QEX10的量子转换效率量测系统测试成品太阳电池的量子效率(QE);采用美国Sinton公司的型号为WCT120的测试仪测试成品太阳电池的Suns-Voc和伪填充因子pFF;采用德国PV-Tools公司的接触电阻测试仪TLM-scan测试成品太阳电池的横向电阻;采用日本电子公司的JSM-6510扫描电镜扫描太阳电池EL图像发黑位置的元素类型。

1.2 试验设计

通过对太阳电池进行EL测试,找到EL图像边缘发黑的成品太阳电池,并将EL图像发黑位置标注在太阳电池上相应位置,然后对EL图像边缘发黑的异常太阳电池(下文简称“异常太阳电池”)进行相关的性能测试,根据测试结果推断太阳电池EL图像边缘发黑的原因;最后对推测的原因进行验证。

2 太阳电池EL图像边缘发黑的原因分析

对EL测试中发现的异常太阳电池(其EL图像如图1所示)进行电性能、QE、Suns-Voc、TLM-scan测试及分析,以此推断其EL图像边缘发黑的原因。

图1 EL图像边缘发黑Fig. 1 EL image has black edges

2.1 电性能测试

对异常太阳电池和正常太阳电池进行电性能测试,并对测试结果进行分析,二者的电性能差异情况如表1所示。

表1 异常太阳电池与正常太阳电池的电性能差异Table 1 Difference in electrical performance between abnormal solar cells and normal solar cells

由表1可知,与正常太阳电池相比,异常太阳电池的EIPC、Voc、Isc、FF、Rs及Rsh均偏低,但Irev2高。

2.2 QE测试

对异常太阳电池和正常太阳电池进行QE测试,测试结果如图2所示。

图2 异常太阳电池和正常太阳电池的QE测试结果Fig. 2 QE test results of abnormal solar cells and normal solar cells

由图2可知,在短波波段,相较于正常太阳电池,异常太阳电池的响应较差,说明其前表面复合钝化效果比正常太阳电池的差;在长波波段,正常太阳电池与异常太阳电池的响应效果基本持平。

2.3 Suns-Voc测试

分别选取5片异常太阳电池和正常太阳电池,采用WCT120测试仪进行测试,并得到了这些太阳电池的Suns-Voc数据,具体如表2所示。

由表2可知,异常太阳电池的Voc均值比正常太阳电池的低约15 mV;对于表征体钝化效果和原材料性能的pFF值,2种太阳电池的差异不大;对于表征准中性基区和发射极区中复合产生饱和暗电流的J01,异常太阳电池的均值比正常太阳电池的高约1倍;对于表征空间电荷区中的复合产生饱和暗电流的J02,异常太阳电池的均值比正常太阳电池的偏高。

表2 异常太阳电池与正常太阳电池的Suns-Voc测试结果Table 2 Suns-Voc test results of abnormal solar cells and normal solar cells

将Suns-Voc数据结合QE测试结果进行分析可知,当太阳电池的前表面减反射膜钝化出现异常时,其横向电阻不会伴随出现异常,而太阳电池的发射极被污染会导致太阳电池的横向电阻出现异常,因此需进一步利用TLM-scan测试太阳电池的横向电阻。

2.4 TLM-scan测试

选取功率档相同的异常太阳电池和正常太阳电池各1片,各自切割成面积相同的5段,并分别在每段太阳电池上基于太阳电池表面栅线的数量和间距取15个测试点,保证所有测试点覆盖每段太阳电池区域且分布均匀;然后利用接触电阻测试仪TLM-scan测试太阳电池各测试点处的横向电阻,以便于进一步明确太阳电池的EL图像边缘发黑是否是由发射极异常造成的。测试结果如图3所示。

图3 2种太阳电池各测试点处的横向电阻Fig. 3 Lateral resistance at each test points of two kinds of solar cells

由图3可知,正常太阳电池各测试点处的横向电阻基本在120±3 Ω的范围内波动;而异常太阳电池的EL图像边缘发黑位置对应测试点(即图中的1~3及12~15测试点)的横向电阻较其中心位置(即图中的4~11测试点)的横向电阻小60 Ω以上。由于太阳电池表面栅线之间具有一定的间隔,载流子若要收集必须在发射区内横向移动一段距离才能到达栅线的位置,从而形成发射区的横向电阻;而发射区的横向电阻与发射极的扩散方阻及栅线之间的距离有关,由于太阳电池表面的栅线间距已经固定,因此横向电阻的差异由扩散方阻的差异所导致。由此可以判断,上述60 Ω以上的横向电阻差异是由扩散方阻异常引起的横向电阻异常。

综上所述,初步分析该类太阳电池出现EL图像边缘发黑现象的原因可能是以下2个因素:一是由于硅片四周与中间位置的磷浓度存在差异,导致电池的扩散方阻不均匀,表现为四周位置的扩散方阻偏低,中间位置的扩散方阻偏高,而且硅片四周的磷浓度过高会导致俄歇复合严重,从而影响少数载流子寿命,进而表现为太阳电池的EL图像边缘发黑;二是在扩散环节或扩散环节之前硅片被杂质污染,并且硅片四周位置的杂质浓度较其中间位置的高,高的陷阱辅助复合会降低载流子寿命,最终呈现出太阳电池的EL图像边缘发黑的现象。

3 太阳电池EL图像边缘发黑的原因验证

下文通过对太阳电池生产线中的工艺进行分析来验证上述关于太阳电池EL图像边缘发黑的原因的推测是否正确。

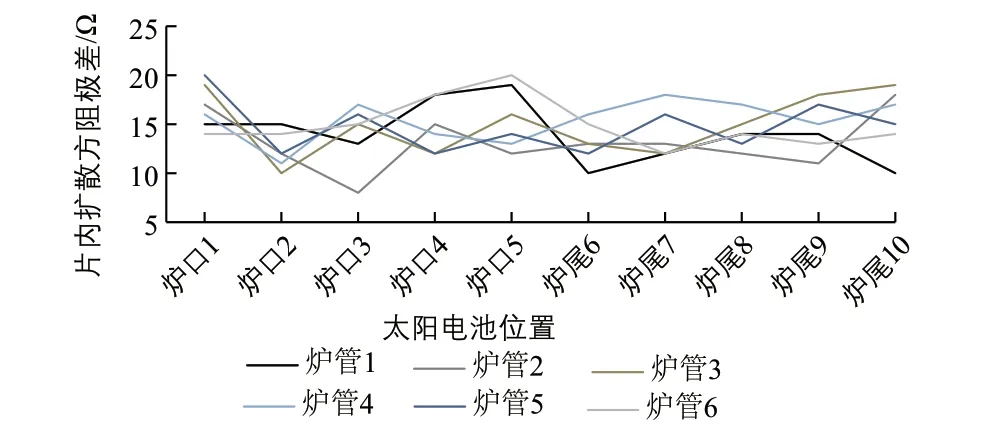

3.1 片内扩散方阻极差测试

分别从6根不同的扩散炉管中的炉口和炉尾位置各取5片太阳电池进行扩散方阻测试,每片太阳电池均测试其中心和四角位置共5个位置的扩散方阻值,并计算得到片内扩散方阻极差(片内扩散方阻极差=片内扩散方阻的最大值-片内扩散方阻的最小值),结果如图4所示。

图4 太阳电池的片内扩散方阻极差Fig. 4 On-chip diffusion square resistance maximum difference of solar cells

由图4可知,各炉管炉口、炉尾位置的太阳电池的片内扩散方阻极差均在20 Ω以内,因此该参数不存在大于60 Ω的现象。这表明扩散方阻不均匀不是导致太阳电池EL图像边缘发黑的根本原因,而扩散方阻异常可能是由扩散前的污染所导致的。因此对扩散工序之前的工序中可能导致硅片被污染的因素进行进一步的验证。

3.2 制绒后存在NaOH污染的验证

3.2.1 硅片的微观形貌和元素分析

扩散工序之前的工序为制绒工序。在排查制绒工序是否存在异常时,发现制绒机烘干槽的白色结晶物较多,将白色结晶物溶于水后用PH试纸测试,结果呈碱性,因此推断白色结晶物可能为NaOH结晶物。为进行确认,将白色结晶物溶液粘在正常硅片中心位置上进行恶化处理验证,然后利用SEM扫描仪测试硅片上被污染位置的元素成分,并扫描硅片被污染位置的微观形貌,如图5所示,对图中被污染位置的元素成分进行分析,分析结果如表3所示。

图5 沾有白色结晶物溶液的硅片中心位置的SEM图Fig. 5 SEM image of center position of silicon wafer stained with white crystal solution

表3 硅片上被污染位置的元素成分分析结果Table 3 Elemental composition analysis results of contaminated locations on silicon wafer

综合图5和表3可以发现,硅片被污染位置含有Na元素,由此推断溶液为NaOH;且硅片被污染位置的绒面结构已经遭到破坏,不同于正常位置的金字塔结构。

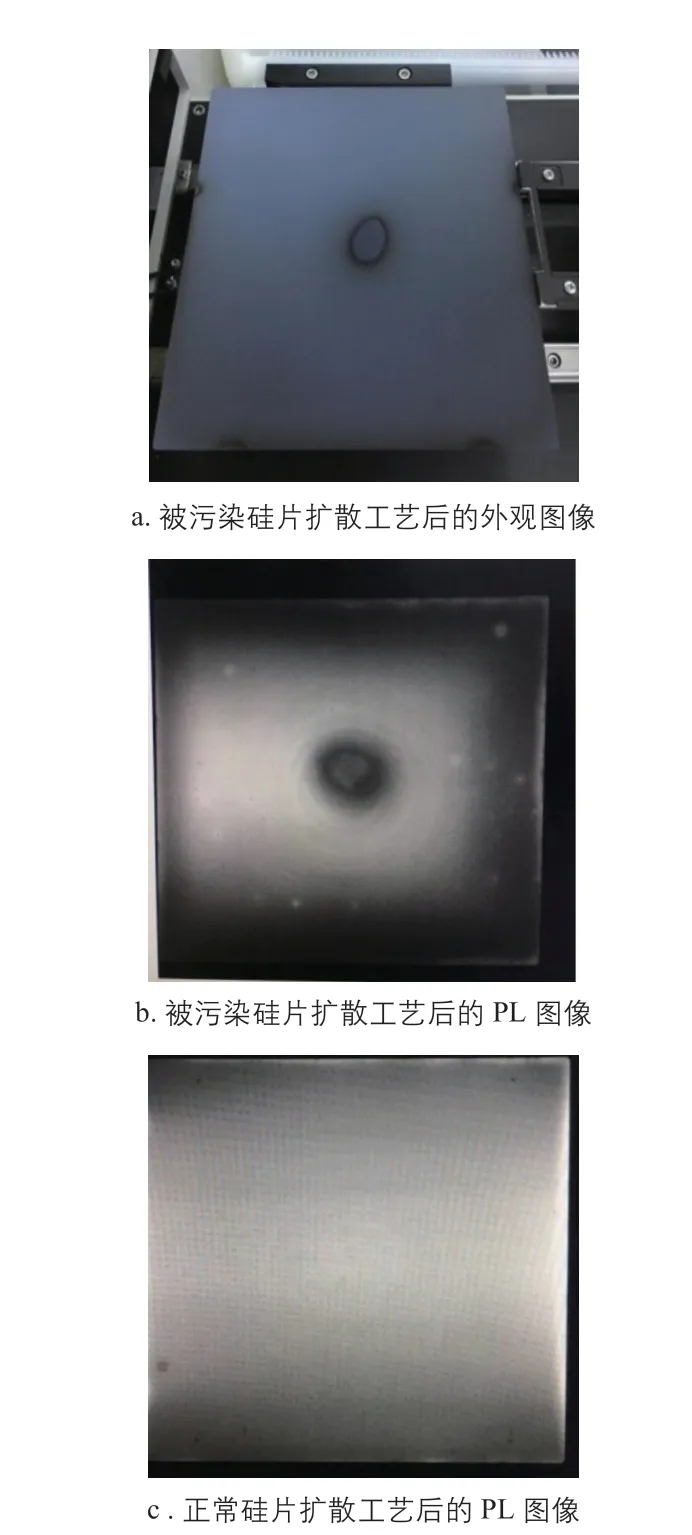

3.2.2 被污染硅片的PL图像

将上文提到的制绒后被NaOH污染的硅片进行扩散工艺,被污染硅片扩散工艺后的外观及PL图像与正常硅片扩散工艺后的PL图像如图6所示。

图6 被污染硅片扩散工艺后的外观及PL图像与正常硅片扩散工艺后的PL图像Fig. 6 Appearance and PL image of contaminated silicon wafer after diffusion process and PL image of normal silicon wafer after diffusion process

从被污染硅片扩散工艺后的外观图像可以看出,除了污染位置出现烧焦现象外,硅片与石英舟的接触位置也出现了烧焦现象,这表明在高温扩散炉管内,杂质扩散在气氛中,导致对硅片产生的影响不只局限于被污染位置。被污染硅片扩散工艺后的PL图像显示,被污染位置和边缘位置均呈现发黑现象,而正常硅片扩散工艺后的PL图像中无发黑的位置。

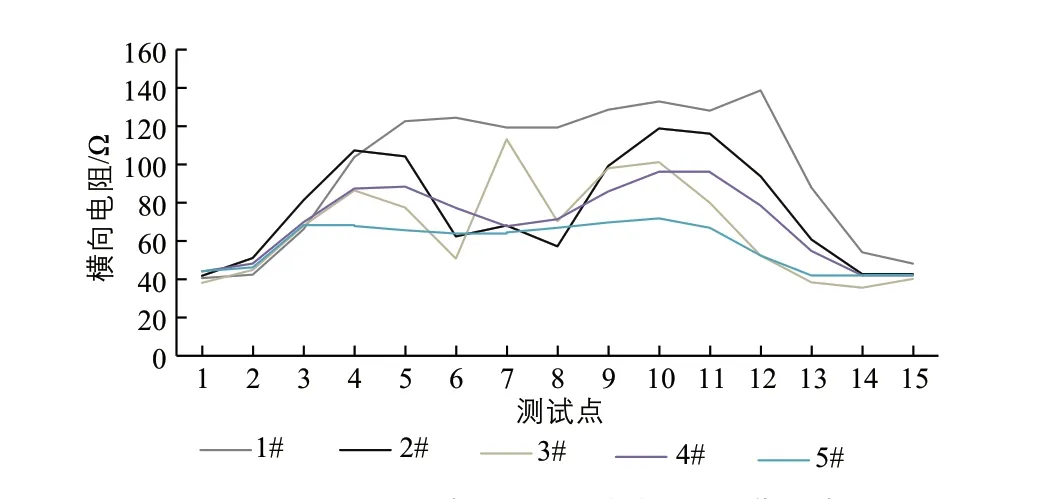

3.2.3 被污染硅片制成太阳电池后的横向电阻分析

将被污染的硅片按照太阳电池的制备工艺制成电池(下文简称“恶化太阳电池”),然后将该恶化太阳电池切割成面积相同的5段,即1#~5#电池,其中1#电池的中心区域未被污染。按照前文TLM-scan测试方法分别对每段电池选取15个测试点,并测试每段电池的横向电阻,测试结果如图7所示。

图7 1#~5#电池各测试点处的横向电阻Fig. 7 Lateral resistance at each test points of 1#~5# solar cell

由图7可知,1#电池的边缘位置(即1~3及12~15测试点)的横向电阻较其中心位置(即4~11测试点)的低60 Ω以上;而2#~5#电池的中心位置均被不同程度的污染,其中心位置(即4~11测试点)的横向电阻均比1#电池的低。这进一步验证了制绒机烘干槽内的NaOH结晶溶液会对硅片造成污染,导致被污染的硅片制成太阳电池后其EL图像会出现边缘发黑的现象。

Na+在硅中属于填隙杂质,可破坏晶格的完整性,引起晶格点阵畸变,由于其电离能较低,所以属于浅能级杂质。Na+等碱金属离子和掺杂元素Ga在SiO2中扩散很快,因此SiO2膜对这二者起不到“掩蔽”作用;另外,Na+等碱金属离子即使在很低温度下,也能迅速扩散到整个SiO2膜中。综上分析,Na+的存在是造成半导体器件性能不稳定的重要原因之一,所以要尽量防止Na+的存在[2]。

4 杜绝太阳电池EL图像边缘发黑现象的措施

通过采取调节机械手的参数、减少烘干槽内碱性液体的带入、优化制绒机内部的排风、减少制绒槽中NaOH蒸汽到烘干槽过程中的挥发、对烘干槽进行定期维护与清理等措施,可以杜绝此类EL图像边缘发黑的太阳电池的产生,从而提高太阳电池生产线的良品率。

5 结论

本文通过各种测试对太阳电池EL图像边缘发黑的原因进行了推测,并依据试验进行了验证,得出以下结论:

1) 与正常太阳电池相比,异常太阳电池的EIPC、Voc、Isc、FF和Rs、Rsh均偏低,但Irev2高。

2)QE测试中,在短波波段,异常太阳电池的响应比正常太阳电池的差;在长波波段,正常太阳电池与异常太阳电池的响应效果基本持平。

3) 异常太阳电池的Voc均值比正常太阳电池的低约15 mV;2种太阳电池的pFF值差异不大;异常太阳电池的J01均值比正常太阳电池的高约1倍;异常太阳电池的J02均值比正常太阳电池的偏高。

4)TLM-scan测试结果显示,太阳电池EL图像边缘发黑位置的横向电阻较其中心位置的小60 Ω以上。

5)经过恶化试验证明,太阳电池EL图像边缘发黑现象与制绒机烘干槽被NaOH污染有关,通过采取调节机械手的参数、减少烘干槽内碱性液体的带入、优化制绒机内部的排风、减少制绒槽内NaOH蒸汽到烘干槽过程中的挥发、对烘干槽进行定期维护与清理等措施,可以杜绝此类EL图像边缘发黑的太阳电池的产生,从而提高生产线的良品率。