环保型变色涂料制备及其在景观设计中的应用

2021-11-02金苗苗

金苗苗

摘 要:针对溶剂型变色涂料在制备和应用中的污染问题,提出一种以环氧树脂改性为成膜物的环保型变色涂料。本实验是以有机硅、环氧树脂以及丙烯酸单体为基础原料,利用聚合反应制备的有机硅改性环氧丙烯酸乳液为基础,以氯化钴为颜填料制备出一种环保型变色涂料。通过涂料的性能测试,研究了制备该涂料的最佳比例,实验结果为:在颜基比为2.8、变色颜料含量为19.37%,涂刷厚度80μm,颜填料研磨时间1.5h时制备出来的涂料,性能较为稳定,符合国家变色涂料制备标准。制备出来的涂料变色温度为41℃,变色时间为60s。

关键词:变色涂料;有机硅;环氧丙烯酸;环保材料

中图分类号:TQ630.7 文献标识码:A 文章编号:1001-5922(2021)10-0025-04

Preparation of Environmental Protection Color Changing Paint and Its Application in Landscape Design

Jin Miaomiao

(Yangling Vocational and Technical College, Xianyang 712100, China )

Abstract:In view of the pollution problem in the preparation and application of solvent based color change coating, a kind of environmental protection color change coating with epoxy resin modified as film-forming material was proposed. This experiment is based on organic silicone, epoxy resin and acrylic monomers as the basic raw materials. Based on silicone modified epoxy acrylic emulsion prepared by polymerization, cobalt chloride is used as pigment and filler to prepare an environment-friendly color changing coating. Through the performance test of the coating, the best proportion of the coating was studied. The experimental results showed that when the ratio of pigment to base was 2.8, the content of discolored pigment was 19.37%, the thickness of brush was 80 μm, and the grinding time of pigment and filler was 1.5 h, the performance of the coating was relatively stable and met the national standard for the preparation of color change coating. The color change temperature of the prepared coating is 41 ℃ and the color change time is 60 s.

Key words:color change coating; silicone; epoxy acrylic acid; environmental protection materials

隨着时代的发展,变色涂料不仅在航空航天方面发挥重要作用,在生活中也能随处可见。在一些景观设计中加入变色涂料,能够丰富该景观设计的色彩,给人耳目一新的感觉。但目前中国所制备的可逆变色涂料大多都是以溶剂型材料为成膜剂,存在较大的污染。为寻找一种更为环保的可逆变色材料,孟令巧等(2020)对环保型水性涂料的研究进展及发展趋势做了深入探讨;于国玲(2018)则研究了几种新型水性树脂及涂料;张爱玲(2019)则研究了耐酸型耐水性丙烯酸脂及涂料的制备及性能。以上专家的研究为新型涂料的制备提供了大量的数据基础,但制备可逆性涂料变色性能不稳定。本研究在以上基础上,提出一种在景观中应用的环保型变色涂料,并对其进行性能验证。

1 材料与方法

1.1 试剂与仪器

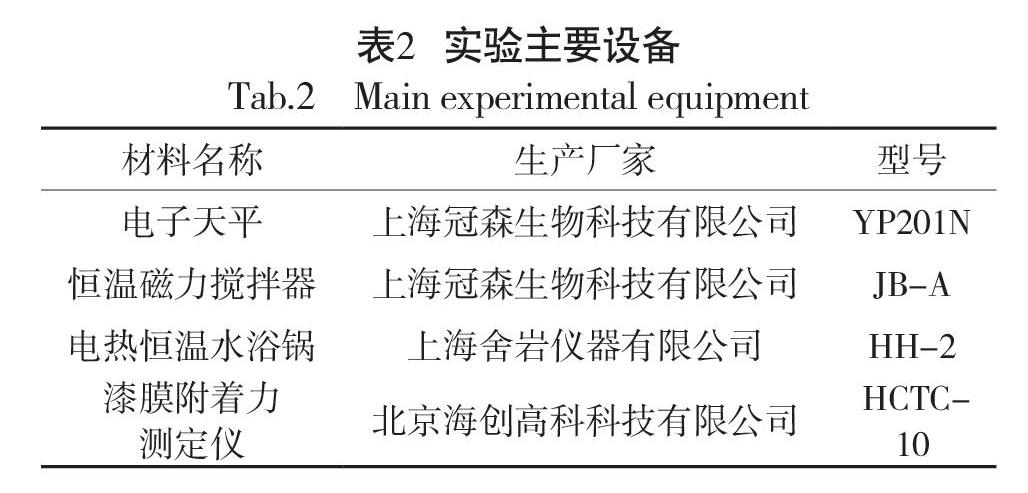

本实验主要试剂与仪器如表1、表2所示。

1.2 实验过程

1.2.1 有机硅改性环氧丙烯酸乳液制备

此次乳液制备是利用乳液聚合的方式完成的,其原理是借助表面活性剂(乳化剂)使单体进行自由基聚合,形成一种稳定的乳液。结合卢招弟(2014)的研究成果,本实验在有机硅改性环氧丙烯酸乳液的配制中采用同等配方。实验过程为:

(1)取出复合乳化液的1/2及混合单体的1/10,搅拌均匀后,装入250ml装有回流冷凝管、搅拌器的四口烧瓶中,搅拌速度及搅拌时间分别为300r/min和12min,得到预乳化液。(2)在预乳化液中加入1/2引发液,利用恒温水浴锅缓慢将溶液温度提升至80℃,随着温度的升高,溶液逐渐变为蓝色。待溶液温度达到80℃,溶液完全变成蓝色,对溶液进行保温,保温时间为0.5h。(3)将复合乳化液及混合单体滴加到保温结束后的溶液中,滴定时间为1.5~2h。在滴定过程中,每隔12min加入一定量剩余的引发剂。观察并记录实现过程中出现的现象。(4)完成上述过程后,将混合物的温度缓慢提升至85℃,保温1.5h。保温结束后,缓慢将混合物温度降至30℃。加入一定量氨水,使之pH值稳定在7~8,用100目筛子对混合溶液进行过滤,得到有机硅改性环氧丙烯酸乳液。

1.2.2 水性低温可逆变色涂料制备

(1)将氯化钴、SiO2、云母粉、轻质碳酸钙、滑石粉加入研钵中研磨备用。(2)将分散剂和润湿剂溶于定量去离子水中,并用磁力搅拌器对混合物进行高速搅拌分散,搅拌时间为12min。(3)加入上述制备乳液及成膜助剂,继续分散12min。然后加入研磨好的固体材料,在高速模式下搅拌35min。(4)加入消泡剂搅拌几分钟(若无气泡可不加)。待气泡消失后,得到水性低温可逆变色涂料。

1.3 性能检测

1.3.1 涂料表干时间和实干时间测定

(1)表干时间及表干标准:根据国家标准 GB 1728—79(89)规定,涂料表干测定标准为短时间内用手指轻轻触摸涂膜,涂膜不粘手不破裂则为表干,从刷料到不粘手所用时间为涂料的表干时间。(2)实干标准:根据国家标准 GB 1728—79(89)规定,涂料实干测定标准为:将一张定性纸放置于涂膜表面,在纸上放置200g砝码,并保持30s。拿下砝码后纸张自由下落则涂料达到实干。

1.3.2 涂膜附着力测试

借助国标GB 1720—79 ,将实干的涂料样板在测定仪上进行固定,固定好针头后按顺时针方向轻轻摇动手柄,使针头在样板上留下划痕。划痕长度约为7~8cm。取下样板并清理掉碎屑,对比测定手册进行评级。附着力从1~7级依次递减。

1.3.3 耐酸性及耐碱性测定

用封边漆对实干后的涂膜样本进行封边,分别将样版的2/3放入5%的盐酸溶液和氢氧化钠溶液中侵泡并密封,侵泡时间为24h。将样板取出后用蒸馏水冲洗,用滤纸吸干表面水分,若涂膜样板无发白、起泡、脱落等现象,则视为通过。

1.3.4 涂膜耐水性测试

按照国家标准 GB/T 1733—93:用封边漆对实干后的涂膜样本进行封边,将样版的2/3放入蒸馏水中浸泡并密封,浸泡时间为96h。用滤纸吸干表面水分,观察样品表面是否出现发白、脱落等现象,没有则为通过。

1.3.5 涂料变色性能检测

本实验所用变色颜料为氯化钴,氯化钴的变色温度为41℃,故检测该变色涂料的变色性能温度应控制在41℃。

(1)变色时间:涂料达到变色温度后,从一种颜色到另一种颜色所用的时间即为变色时间。(2)复色时间:待涂料冷却到了变色温度以下,涂料开始缓慢恢复原来的颜色,涂料颜色完全恢复所用的时间就是复色时间。复色时间一般用于证明该变色涂料的灵敏性。

2 结果与分析

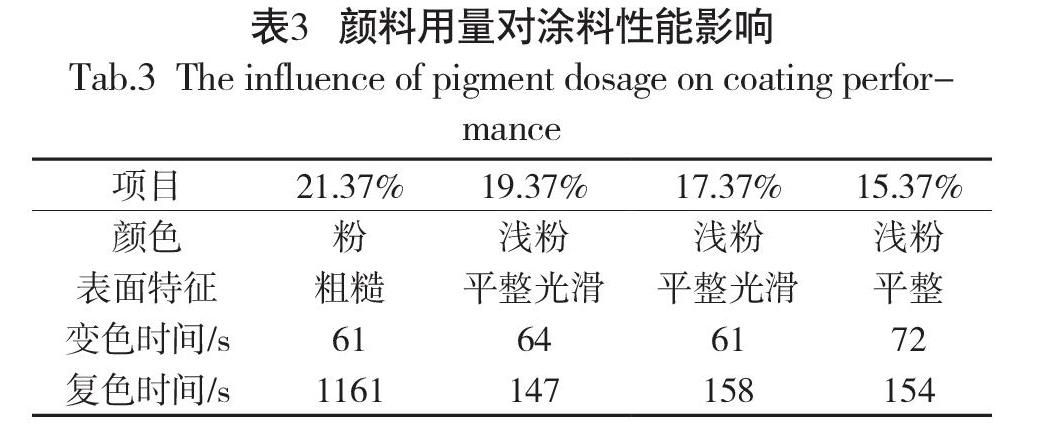

2.1 颜料用量对涂料性能影响

表3为不同用量的颜料对变色涂料的性能影响,从表3可知,随着颜料比例的增加,变色时间和复色时间都在逐渐降低。这是因为颜料分子密度的增加导致涂料能够更好的吸热失去结晶水以及更好的吸收空气中的水分。但是超过一定的界限后,涂料变色需要的热源更多,形成结晶水的时间也变长,且变色颜料的增加凝结,涂膜表面还会出现粗糙不平的现象。综上所述,选用19.37%颜料比例为最佳配比。

2.2 有机硅改性环氧丙烯酸乳液对涂料性能影响

表4为不同的环氧树脂含量对涂料性能影响。从表4中可以看出,随着环氧树脂含量的增加,涂膜的附着力会慢慢的增加,达到的一定的界限后会慢慢的降低。出现这种情况的原因在于环氧树脂含量增加,分子间间隙变小,形成结构紧密的涂膜,该涂膜能阻碍颜料对于热量和水蒸气的吸收,即变色和复色时间都变长。且随环氧树脂含量的增加,涂料的粘性也会随之增加,使涂层表面不平整,故使用5%的树脂作为基料最适合。

2.3 制备工艺对涂料性能影响

研磨时间不同,颜填料分子粒径有所差异,为探究研磨时间对涂料性能的影响,在其他参数不变的情况下,改变颜填料的研磨时间,并将结果统计为表5。从表5可知,当研磨时间为1h时,涂膜表面不平整且附着力差,这是因为研磨不彻底导致颜填料粒径较大导致的。研磨1.5h时,附着力较好,且变色和复色时间较短。研磨2h时,颜填料粒径较小,涂料粘度增加,附着力减小,且涂膜表面粗糙,综上所述,研磨时间为1.5h最佳。

2.4 涂膜厚度对涂料性能影响

表6是不同涂膜厚度对涂料性能影响,从表6可以看出,随着涂膜厚度的增加,涂料的变色和复色时间都有所增加,这是由于涂料密度增加导致涂层过厚,填料会吸收掉一部分热量,同样对涂料吸收水蒸气也有所影响,导致变色时间和复色时间都延长,但涂膜厚度超过80/μm,涂料密度过大导致涂膜表面粗糙,故选用80/μm的涂膜厚度为最佳厚度。

2.5 颜基比对涂料性能影响

表7是不同的颜基比对涂料性能的影响,从表7可知随着颜基比的增加,变色时间和复色时间都有所减小,这是因为颜基比较低时,涂料的粘性变大且结构较为紧密,故变色时间和复色时间长,随颜基比的增加,涂料粘性变小,故出現变色和复色时间都有所减小的现象。当颜基比超过3.0时,涂膜粘性较小,且附着力较低,涂膜表面不平整,故本实验制备涂料选用颜基比为3.0为最优比例。

2.6 最佳配比涂料性能测试

通过上述实验过程的结果,按照最佳配比制备涂料,且对该涂料进行常规标准检测,检测结果如表8所示,符合变色涂料性能标准。

3 结论

通以上涂料制备,得到以下4点结论:

(1)涂料变色时间及复色时间随颜料分子密度增加而降低,超过19.37%后,颜料分子密度过大,变色及复色需要的热源和水蒸气增加,变色和复色时间增加,故颜料含量19.37%为最佳选择。

(2)有机硅改性环氧丙烯酸变色涂料中,随环氧树脂含量的增加,涂膜的附着力会增加,超过5%后,分子间间隙变小形成涂膜,涂膜阻止涂料吸收热源和水蒸气,变色和复色时间会慢慢的增加。故环氧树脂含量为5%是最佳选择。

(3)涂膜厚度的增加,涂料的变色和复色时间都有所减小,超过80μm后,涂膜表面粗糙,且变色复色时间变长,故80μm为最佳厚度。

(4)颜基比的增加,变色时间和复色时间都有所减小。当颜基比超过3.0时,涂膜粘性较小,且附着力较低,涂膜表面不平整,故颜基比为3.0时是最佳选择。

参考文献

[1]卢招弟.有机硅改性环氧丙烯酸变色涂料的制备研究[D].沈阳:沈阳理工大学,2015.

[2]徐朝阳,余红伟,陆刚,等.微胶囊的制备方法及应用进展[J].弹性体,2019,29(04):78-82.

[3]陈田,高建,杨凯,等.可逆感温变色复合绝缘材料紫外老化特性的研究[J].绝缘材料,2020,53(10):25-31.

[4]王增,徐镇,黄凌玉.汽车内外饰设计用涂装材料及其工艺研究进展[J].表面技术,2019,48(06):338-345.

[5]赵书华,崔佳伟,朱建康,等.石墨烯光固化涂料的制备及防腐性能研究[J].涂料工业,2020,50(03):37-42+48.

[6]孙海静,徐佳新,姚宇煊,等.水性有机硅改性环氧丙烯酸树脂的制备及性能研究[J].电镀与精饰,2020,42(03):18-23.

[7]于国玲,赵万赛,周海中,等.涂料生产中颜色控制的影响因素[J].涂层与防护,2019,40(03):10-14+18.

[8]张爱玲,张萌,张楠,等.耐酸型水性丙烯酸酯乳液的制备及性能[J].沈阳工业大学学报,2019,41(03):263-267.

[9]于国玲,王学克.几种新型水性树脂及涂料的研究进展[J].涂层与防护,2018,39(12):28-31.

[10]孟令巧,史星照,周志平,等.环保型水性涂料研究进展及发展趋势[J].中国胶粘剂,2019,28(01):55-60.