基于转矩控制的变转速定量泵压力控制方法

2021-11-02郝思琪张晓刚张红娟

郝思琪,张晓刚,葛 磊,张红娟,权 龙

(太原理工大学 新型传感器与智能控制教育部与山西省重点实验室,山西 太原 030024)

引言

随着液压设备应用领域的不断拓展,对其控制精度的要求也越来越高,其中液压系统的压力控制精度是最主要参数之一。如,使用注塑机加工各种形状复杂、尺寸精度要求高的产品[1-2],或是使用热压成型机完成复合板材曲面成型[3],液压系统的压力控制精度都会对产品成型质量有很大影响。目前,液压设备多采用变转速电机驱动变量泵或定量泵为动力源,由于流量大范围快速随机变化,通过转速控制压力难以实现高动态、高精度控制[4-5]。因此,如何实现变转速动力源的压力高精度、高动态控制是亟待解决的问题。

采用变转速电机驱动变量泵作为动力源时,由于电机转速和泵的排量都会对输出流量产生影响,控制策略复杂,动态响应慢,能效低。针对这一问题,GE Lei等[6]提出一种基于分段速度和连续排量的控制方法实现了节能;刘彪等[7]设计了一种基于排量预值(液压泵实际排量控制目标值)的转速-排量复合控制方案,尽可能使液压泵处于大排量,在流量快速变化时采用变排量控制解决响应慢的问题;张红娟等[8]对比分析了注塑机在采用异步电动机驱动定量泵、变转速异步电动机驱动定量泵、异步电动机驱动变量泵、变转速异步电动机驱动变量泵、交流伺服电动机驱动定量泵作为动力源时的能耗,结果表明,采用交流伺服电动机驱动的定量泵系统能量效率最高,并且结构简单,动态性能好。

采用伺服电机驱动定量泵作为动力源时,往往通过转速结合压力反馈的方式控制系统压力[9],但压力的动态响应和超调是2个难以协调的量,尤其是在流量大范围快速变化工况。针对这一问题,许多学者以伺服电机驱动定量泵作动力源的注塑机为研究对象。基于注塑过程压力流量耦合的特点,彭勇刚等[10]设计了模糊滑模控制策略,钟汉如等[11]提出一种流量与压力解耦的控制方法,采用切换控制,都实现了注塑过程液压系统的压力、流量精确控制;王硕等[12]提出一种新型模糊自校正算法提高了系统的响应速度;沈艳河等[13]设计了一种基于径向基函数神经网络实现PID参数的自适应整定,结果表明,所设计的控制方法具有超调量小及自适应能力强的优点;何谦等[14]针对伺服电机直驱液压泵系统设计了基于模糊PID的自适应控制器,提高了系统压力输出精度和稳定性。

但上述方法仍然是采用转速控制系统压力,通过各种算法的改进来适应流量快速大范围变化的工况,虽然压力控制精度有所提高,但存在动态响应慢的问题。因此,本研究提出用电机转矩代替转速控制液压泵输出压力,考虑到电机输出转矩与液压泵输出压力的非线性关系,引入压力反馈,采用PID提高控制精度。由于双排量泵的结构与定量泵类似,因此采用双排量泵满足系统高压力小流量和低压力大流量两种典型工作需求。在Simulink软件中搭建了电机转矩控制模型及液压系统模型,对提出的控制方法进行仿真验证。

1 伺服电机定量泵恒压控制工作原理

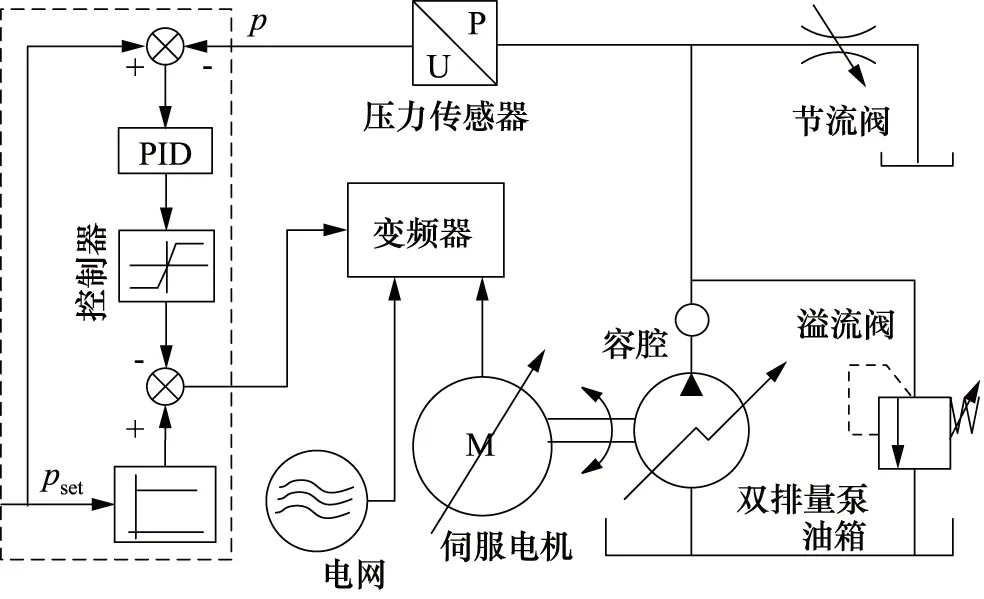

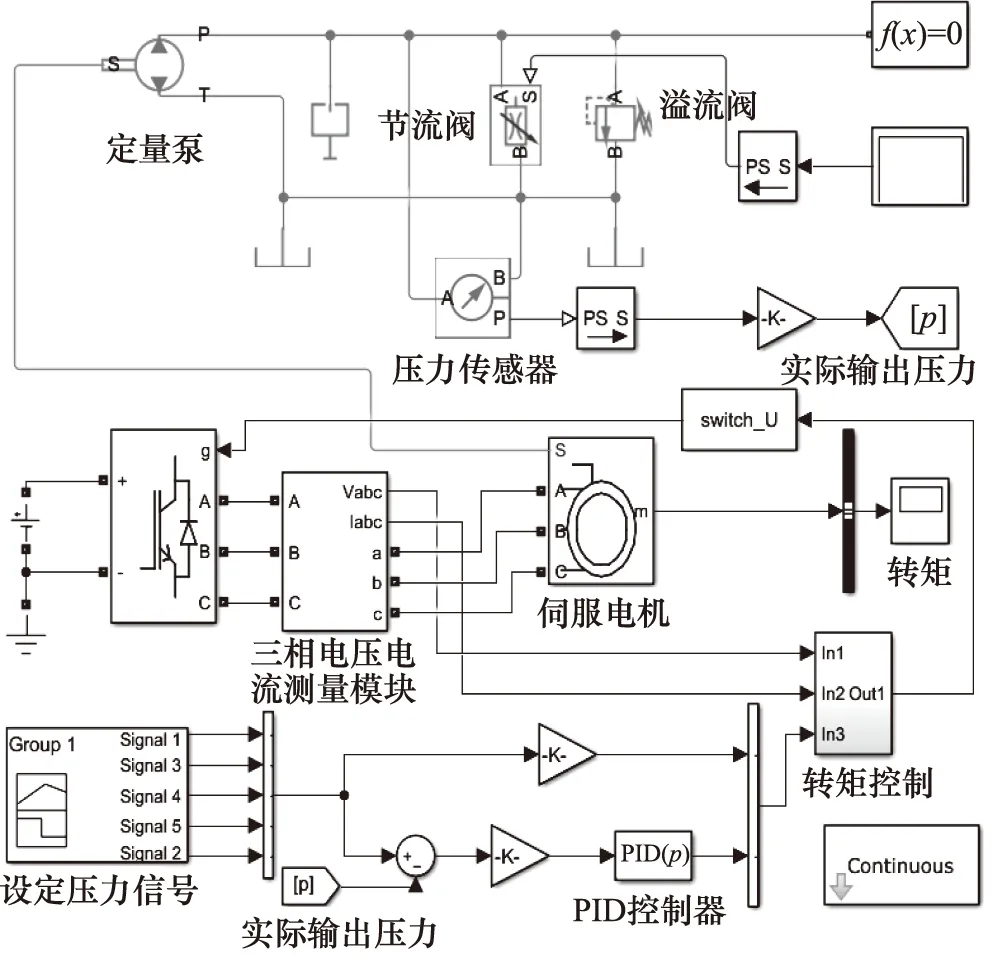

本研究采用伺服电机驱动定量泵作为动力源,工作原理如图1所示。伺服电机定量泵恒压控制核心思想是通过控制电机转矩实现液压泵输出压力的控制。具体工作原理如下:给定压力控制信号,通过计算输出电机转矩值到伺服电机驱动器,驱动器进一步控制电机的输出转矩。电机按设定转矩转动,液压泵转动输出流量,直到达到力的平衡后电机的转速不再增加,达到稳定值。泵出口安装压力传感器实现对泵输出压力的检测,与目标压力信号pset进行对比并计算偏差值,通过PID控制器运算,输出信号与原有压力设定值叠加后输入电机的伺服控制器,控制电机输出转矩,从而达到调节液压泵输出压力的目的。通过改变节流阀开口量模拟负载流量快速变化的工况,在液压泵输出油口安装溢流阀保护系统。

图1 伺服电机定量泵恒压控制工作原理

2 伺服电机定量泵恒压控制相关参数分析

2.1 转矩控制

本研究通过伺服电机转矩控制实现液压泵输出压力的控制,如图1所示。电机转矩控制有直接转矩控制和矢量控制,但前者是在定子坐标系下计算控制电机的转矩,不需要进行复杂矢量换算,所以其具有快速的转矩响应特性,控制结构简单[15]。本研究依据直接转矩控制思想分析转矩控制原理。

直接转矩控制方法是依据其定子轴系的数学模型建立的,首先对伺服电机定子轴系的数学模型进行分析。定子轴系电压矢量us可表示为:

(1)

usα,usβ—— 电压矢量在二相α-β轴系下的矢量

usa,usb,usc—— 电压在三相轴系a,b,c下的矢量

伺服电机的动态特性可由下式描述为:

(2)

式中,Rs—— 定子电阻

Rr—— 转子电阻

p—— 微分算子d/dt

Ls—— 定子电感

Lr—— 转子电感

Lm—— 互感

is—— 定子电流

ir—— 转子电流

ω—— 电角速度

(3)

式中,ψs,ψr分别为定子、转子磁链。将实部和虚部分离后依据式(2)、式(3),定子磁链为:

(4)

由式(4)可知,不考虑定子电阻压降Rsis时,式(4)变为:

(5)

伺服电机电磁转矩方程为:

(6)

式中,isα,isβ—— 定子电流在α-β轴系下的矢量

ψsα,ψsβ—— 定子磁链在α-β轴系下的矢量

np—— 极对数

Te—— 电磁转矩

运动方程为:

(7)

式中,TL—— 负载转矩

J—— 转动惯量

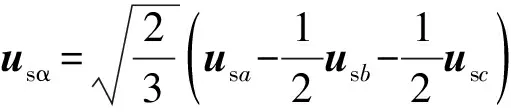

伺服电机转矩控制的结构原理如图2所示,首先,系统检测电机的三相电流电压值,经过磁链估算和转矩估算分别计算两者的值,转子位置估算模块计算电机转子的位置。然后,转矩和磁链调节器分别计算两者与实际值的偏差,根据状态选择开关矢量,使电动机能按控制要求达到设定的转矩值。

图2 伺服电机转矩控制原理

2.2 压力控制

根据力平衡原理,液压泵转矩公式为:

(8)

η=ηmηV

(9)

式中, Δp—— 液压泵的输入压力与输出压力差

D—— 液压泵排量

η—— 液压泵的总效率

T—— 液压泵的实际输出转矩

ηm—— 液压泵的机械效率

ηV—— 液压泵的容积效率

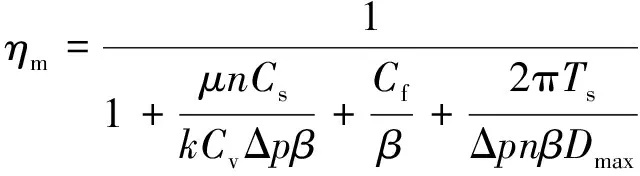

假设吸油压力为0 MPa,液压泵的排量不变,则根据式(8),在不考虑液压泵效率时,液压泵转矩与液压泵输出压力呈线性关系,控制液压泵转矩即可控制液压泵输出压力。由于液压泵效率受系统的影响较大,如式(10)、式(11)所示:

(10)

(11)

式中,k—— 比例常数

Cs—— 层流泄漏系数

μ—— 油液运动黏度

Dmax—— 泵最大排量

β—— 泵排量比D/Dmax

Cv—— 层流阻力系数

Cf—— 阻力系数

Ts—— 与转速压差无关的转矩损失

如式(10)所示,液压泵容积效率与泵的转速和摆角有关;如式(11)所示,泵的机械效率受转速、负载压力、排量、油液温度及泵结构等参数影响,泵的转矩与输出压力之间呈非线性关系。通过压力闭环控制来抑制这部分的影响。

3 仿真分析

3.1 仿真模型搭建

根据伺服电机的结构原理及参数、伺服电机转矩控制原理和液压泵压力控制原理,参考工作原理图1所示的恒压电液动力源模型搭建仿真模型,如图3所示,该模型可以对伺服电机定量泵动力源压力控制进行仿真。

图3 压力控制恒压电液动力源仿真模型

伺服电机额定功率15 kW,额定频率60 Hz,额定转矩72 N·m,定子电阻0.2147 Ω,转子电阻0.2205 Ω,摩擦因数0.009 N·ms,极对数2,转子转动惯量90 kg·cm2。液压泵大排量为45 mL/r,则液压泵输出油口能达到的最大压力为10 MPa,若系统需求压力为18 MPa,则泵的排量需降低为25 mL/r,设定泵的小排量为25 mL/r。液压泵后接1个2 L的容腔,通过改变节流阀开度控制改变负载流量需求,系统安全压力设定为20 MPa。

3.2 仿真结果分析

1) 开、闭环控制系统动静态特性对比

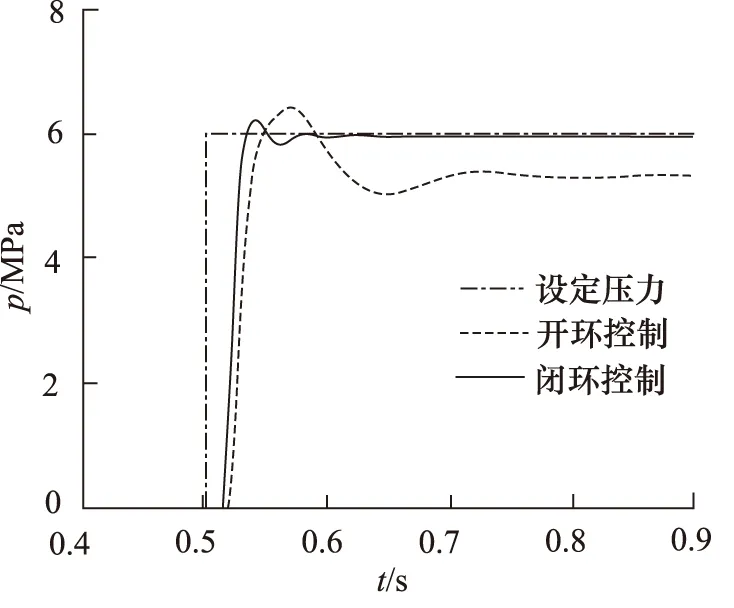

为分析压力开、闭环控制对系统动态特性的影响,设定初始压力为0 MPa,在0.5 s时刻上升为6 MPa,容腔2 L,节流阀开度值100%,保持仿真参数不变,开、闭环控制仿真结果如图4所示。

图4 压力开、闭环控制系统动态特性对比

由图4中可知,压力开、闭环控制压力响应时间分别为40 ms,35 ms;压力超调分别为6.404 MPa,6.212 MPa;达到稳态值后开、闭环控制的压力偏差分别为0.88 MPa,0.12 MPa,采用压力闭环控制超调小,偏差小。

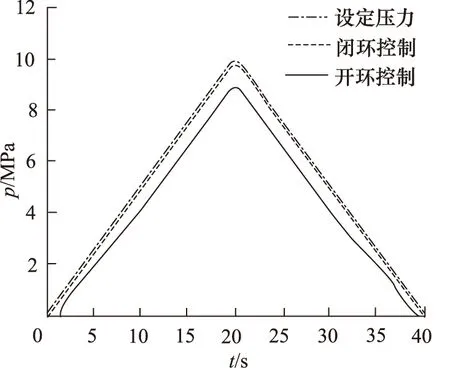

为分析开、闭环控制对系统静态特性的影响,对系统开、闭环控制下斜坡信号进行仿真对比。首先根据式(6)以及电机额定转矩计算出液压泵能达到的最高压力值为10 MPa。闭环控制通过控制器给出压力设定信号,经过转矩计算模块及PID控制器输出转矩设定信号到伺服电机驱动器,控制液压泵输出压力从最小值到最大值,再从最大值到最小值,仿真结果如图5所示。

图5 压力开、闭环控制系统静态特性对比

从图5中曲线可知,在目标压力上升和下降过程中,闭环控制液压泵实际输出压力与设定压力的偏差均小于开环控制的偏差,且闭环控制回程误差小于2%,具有较高的控制精度。

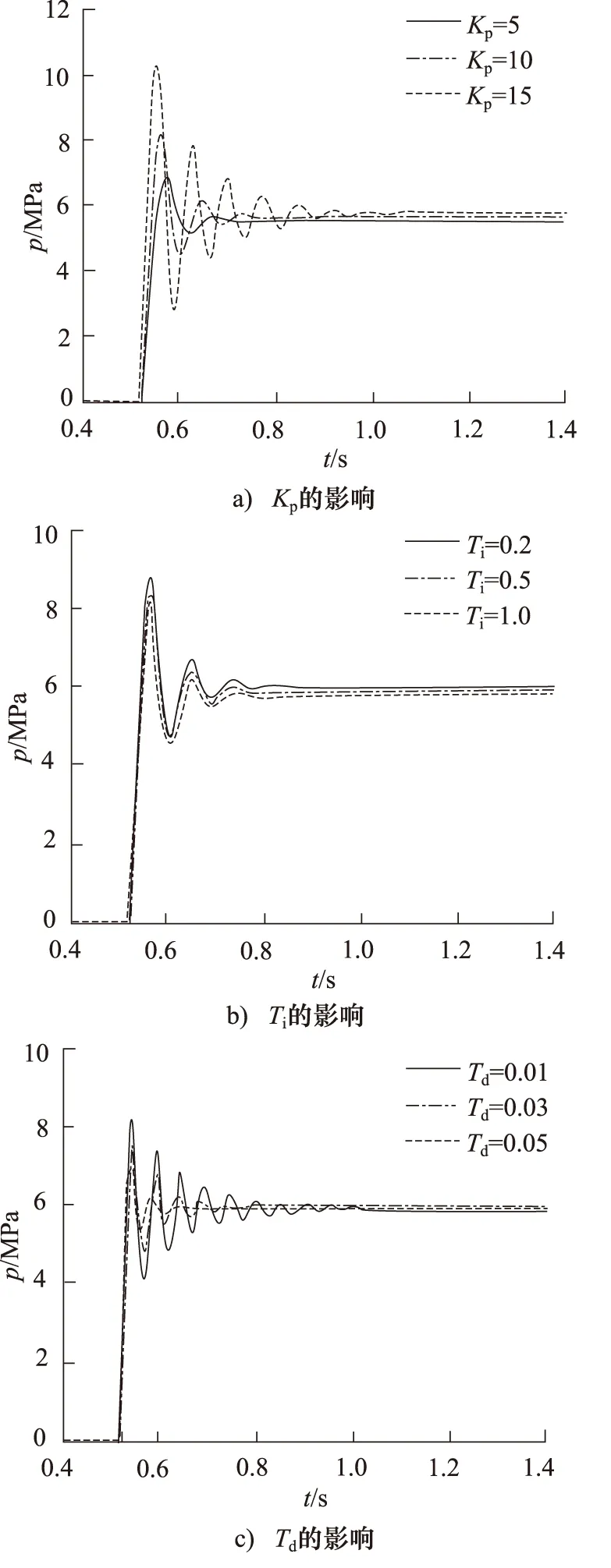

2) 控制器参数对动态特性的影响

为分析控制器参数Kp,Ti,Td对系统动态特性的影响,设定Kp分别为5,10,15,Ti为0,Td为0;设定Kp为5,Ti分别为0.2,0.5,1.0,Td为0;设定Kp为5,Ti为0.5,Td分别为0.01,0.03,0.05,仿真结果如图6所示。

如图6所示,Kp越大响应越快、稳态误差越小、系统稳定性越差;Ti越小稳态误差越小、超调越大;Td影响系统的稳定性。必须同时协调Kp,Ti,Td的大小才能使系统同时达到响应快、超调小、偏差小和振荡次数少的效果。

图6 控制器参数对系统动态特性的影响

3) 流量变化对系统动态特性的影响

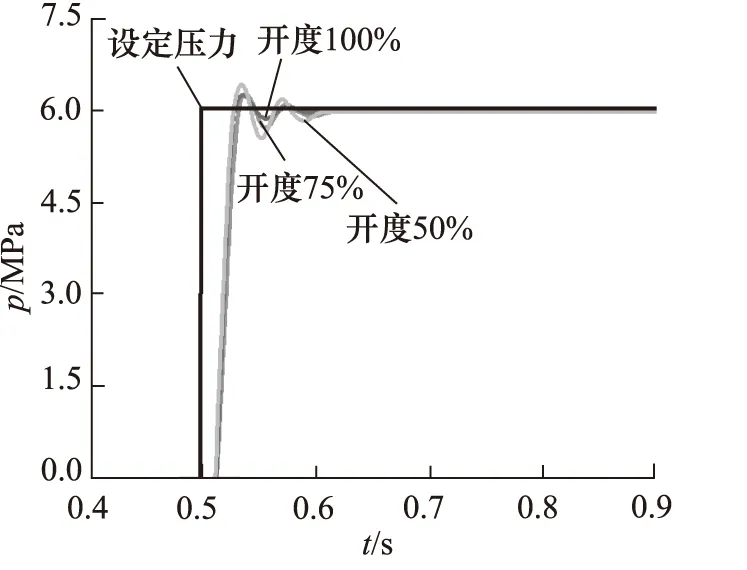

为分析流量变化工况下系统的动态特性,设定压力为6 MPa,容腔2 L,仿真参数保持不变,设置节流阀开度值分别为100%,75%,50%,仿真结果如图7所示。

图7 不同开度压力输入信号动态响应曲线

开度为100%,75%,50%时节流阀口流量分别为106.79,79.48,52.6 L/min,压力动态响应时间分别为35,34,32 ms;压力超调分别为6.324,6.326,6.414 MPa。

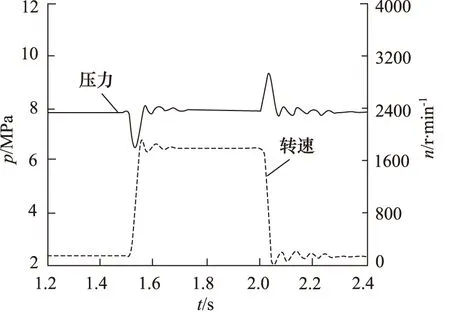

为了分析负载扰动下系统的稳定性,设定压力信号为8 MPa,1.5 s时刻节流阀开度值由5%瞬时增大至100%,2.0 s时刻节流阀开度值瞬时减小至5%,容腔2 L仿真结果如图8所示。

图8 压力负载扰动阶跃响应

负载流量的改变引起伺服电机转速的变化,系统压力在两个方向都有较大的超调,都需要在40 ms内回到设定压力值,系统具有流量自适应特性,能够适应负载流量快速变化的工况。

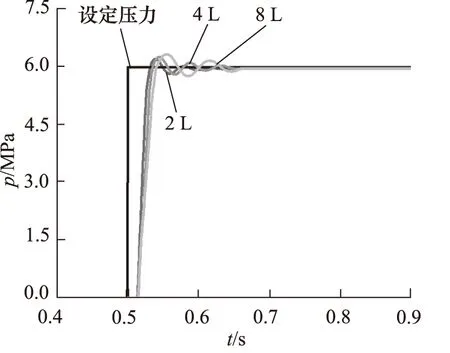

4) 容腔大小对系统动态特性的影响

为分析容腔大小对系统动态特性的影响,设置节流阀开度为100%,设定压力为6 MPa,容腔分别设定为2,4,8 L,仿真结果如图9所示。

图9 不同容腔压力动态响应曲线

从图9中曲线可知当容腔分别为2,4,8 L时,压力响应时间分别为35,36,36 ms,随着容腔增大系统动态响应变慢、超调增大、振荡时间变长。

在系统高压力的需求下,通过降低泵的排量来实现需求。如图10所示,当系统压力需求为18 MPa时,通过降低泵的排量为25 mL/r,达到设定的目标压力。

图10 高压力需求下系统动态响应曲线

压力需求为18 MPa,节流阀口流量为47.77 L/min,液压泵实际输出压力在36 ms内达到设定值,达到稳定值后压力偏差为0.23 MPa。结合上述仿真结果,压力需求为6 MPa时节流阀口流量为106.79 L/min,采用双排量泵可以满足系统高压力小流量和低压力大流量两种典型工作的需求。

4 结论

(1) 针对变转速定量泵采用转速难以精确控制压力的问题,提出采用电机转矩控制液压泵输出压力,静态特性曲线回程误差小于2%,压力控制精度高;

(2) 通过转矩控制液压泵输出压力系统能够适应负载流量快速变化的工况,各种流量工况压力响应时间均小于40 ms;

(3) 由于伺服电机和液压泵的影响,电机转矩和液压泵输出压力也呈非线性关系,因此在前馈控制的基础上引入压力反馈实现压力的闭环控制,仿真结果都表明压力在达到稳定值后的偏差大大减小。