陶瓷刀具在镍基高温合金机匣加工中的应用

2021-11-02胡志星何晋邓元山李钰叶才铭

胡志星,何晋,邓元山,李钰,叶才铭

中国航发南方工业有限公司 湖南株洲 412002

1 序言

现代新型航空发动机钢制机匣类零件多采用镍基高温合金,镍基高温合金属于难加工材料,其相对加工性差,仅为45钢的5%~15%。机匣多采用锻造毛坯,结构尺寸大,需去除的余量较多。因此,镍基高温合金机匣类零件的加工效率低,使用普通硬质合金刀具消耗量大,加工成本高,加工周 期长。陶瓷刀具具有良好的高温硬度和强度,优良的化学稳定性,抗磨料磨损、粘结磨损、扩散磨损和氧化磨损等性能。在高速切削作用下,利用剪切区产生的切削热,软化被切削材料,使零件材料更容易被切削。陶瓷刀具具有高速切削的特点,对于提高镍基高温合金的加工效率、节约加工成本具有较大的作用。虽然陶瓷刀具具有高速、高效加工的特点,能提高切削效率,但其使用难度较大,使用寿命较短,导致其加工成本的优势并不明显,在实际的加工过程中推广应用并不理想。

2 陶瓷刀具使用过程中存在的问题

陶瓷刀具具有高速高效切削的特点,但切削过程还存在较多的问题,导致其使用寿命短。

2.1 刀具易磨损

刀具在切除金属的同时,自身也会产生磨损,当磨损发展到一定程度时,刀具便会丧失切削能力。在低速切削时,往往是磨料磨损为主。随着切削速度的提高,切削温度的增加,粘结磨损和化学磨损越来越突出。高速切削时,刀具的损坏主要是后刀面磨损、前刀面月牙洼磨损、沟槽磨损、微崩刃、剥落和塑性变形等形态。当用陶瓷刀具高速切削镍基高温合金时,往往磨损集中在切削刃的一点,磨损形态与切削普通金属时明显不同,其特点是常出现严重的沟槽磨损,并伴随后刀面磨损与前刀面磨损,而且前刀面月牙洼磨损常常与后刀面磨损相贯连,使切削刃形状发生变化。

2.2 刀具易崩刃

陶瓷刀具抗弯强度、抗冲击韧性低,脆性大,刀具加工状态不好,极易破碎。加工过程中,刀具在碰到零件尖边、毛刺或受冲击的情况下,或切削刃加工区域接触面积急剧增大,刀具的受力就会突变,易造成其崩刃。

2.3 刀具易剥落

刀具使用过程中,线速度要求高,刀具圆角较大,切削力较大,这些特点往往要求刀具在切削过程中比较平稳,切削力比较稳定。当刀具切削力突变,尤其是背吃刀量突然增大,易造成刀具剥落。

由于陶瓷刀具使用过程中存在这些问题,严重影响了刀具的使用寿命,导致刀具使用的性价比与硬质合金刀具相比无明显优势,限制了刀具的广泛使用,因此,针对陶瓷刀具高速切削过程中易产生的问题,创新切削方法,提高其使用寿命,才能充分发挥陶瓷刀具的切削优势,使其得到进一步的推广和应用。

3 陶瓷刀具切削方法

为了提高陶瓷刀具的使用寿命,需要对其使用方法和技巧进行创新改进,规避其自身薄弱点,充分发挥其优势。

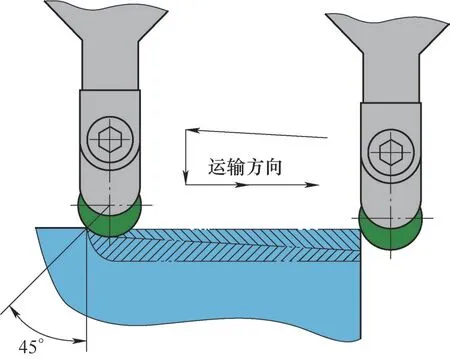

3.1 斜向变背吃刀量方法

陶瓷刀具的切削,将传统的直线恒定背吃刀量的切削方式,调整为斜向变背吃刀量(见图1)与直线恒定背吃刀量交替进行的切削方式。背吃刀量由大逐渐减小,斜向进给;再由小逐渐增大,直线进给。此方式使刀具每次切削时,切削刃与零件的接触点不断变化,能够显著减小刀具在同一接触点的磨损,减小沟槽磨损的程度,延长刀具的使用时间,提高刀具使用寿命。

图1 斜向变背吃刀量示意

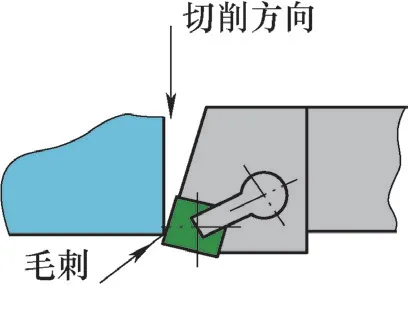

3.2 对尖边预倒棱

对机匣加工部位的尖边、毛刺用硬质合金刀具进行预倒棱(见图2),以保证刀具逐步进入切削面,退刀时与工件逐渐分离,避免刀具受到棱边的冲击而导致刀片崩刃。预倒棱时,应尽量增大圆角或倒角尺寸。在加工前无法倒棱部位,切削时刀具切入工件时,采取圆弧或45°斜向进刀的方式。

图2 预倒棱示意

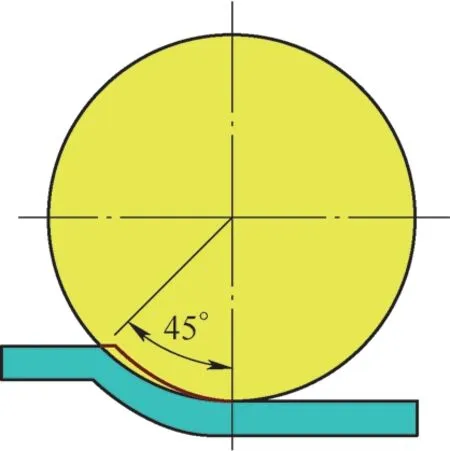

3.3 保证切削负荷基本恒定

当陶瓷刀具正常切削时,刀具1/8弧长切削刃处于切削状态(见图3);当刀具切削到轴肩处时,刀具5/18弧长切削刃处于切削状态(见图4),刀具与零件的接触面增大,导致切削力急剧增大,可能到造成刀具剥落。因此,在切削到轴肩或切入零件3mm以内时,进给量降低50%,降低进给会提高切削温度,可使切削卷曲程度减缓,降低切削刃所受到的压力,可防止刀具崩裂。

图3 刀具正常切削状态

图4 刀具在轴肩处切削状态

4 陶瓷刀具的使用寿命评价标准

在实际加工过程中,刀具寿命是根据刀片的磨损程度来衡量的。由于刀具后刀面的磨损宽度VB易于测量,因此采用刀具后刀面来确定刀具的使用寿命。加工过程中也根据切削过程中出现不正常的声响和产生振动、工件表面粗糙度相结合的方式来确定其使用寿命。

结合实际情况和陶瓷刀具的磨钝标准(见图5),若在刀具后刀面B区沟槽磨损VBmax≥0.6mm,在后刀面B区沟槽磨损平均值VB≥0.3mm,则为刀具钝化。

图5 刀具磨钝标准

5 陶瓷刀具切削试验

为体现陶瓷刀具的切削优势,以机匣零件为实例,使用新切削方法进行试验,根据使用寿命的评价标准来评价陶瓷刀具的切削寿命,计算切削工件的刀具成本,与硬质合金切削成本进行对比。

5.1 试验设置

(1)试验刀具及零件选取 选取的镍基高温合金机匣,加工余量大(见图6),其材料为典型难加工材料镍基高温合GH4169,单边最大的加工余量为38mm,总高度为220mm,直径方向最大尺寸为φ420mm,内径为280mm。该机匣的结构尺寸较大,故选用功率较大且主轴强度较好的数控立式车床加工较合适。根据其加工时装夹固定要求,使用单动卡盘定位固定内孔,如图7所示。此种装夹方式能够保证零件在高速切削状态下定位固定可靠,不会移动,保证其切削过程中的安全性。

图6 机匣加工余量示意

图7 机匣装夹固定

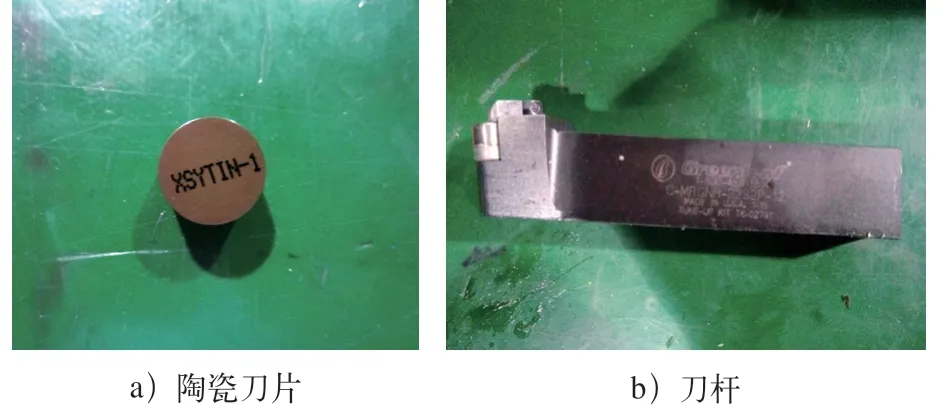

粗加工去除大余量,刀片和刀杆承受的切削力较大,要求刀杆和刀片(见图8)强度较好,选用强度较好的圆形陶瓷刀片半径为6.35mm,其型号为RNGN-120700 TI XSYTIN-1,刀片的前角、后角角度都为0°,一般可利用的切削刃达8个。选用32mm×32mm的方形刀杆,其型号为C-MCLNR-3232P12。

图8 陶瓷刀片和刀杆

(2)试验参数设置 根据选用的陶瓷刀具型号、零件材料和机床转速等情况,选择推荐的切削参数:v=200m/min,f=0.3mm/r,ap=1~2mm,硬质合金刀具的切削参数根据以往积累的经验,选择最佳值。各次试验的参数设置情况如下。

第1组试验:采用斜向变背吃刀量方法时陶瓷刀具切削参数设置:切削速度为v=200m/min,进给量为f=0.3mm/r,背吃刀量为ap=1~2mm。采用旧切削方法时陶瓷刀具切削参数设置:切削速度为v=200m/min,进给量为f=0.3mm/r,背吃刀量为ap=2mm。

第2组试验:进行倒棱处理时陶瓷刀具切削参数设置:切削速度为v=200m/min,进给量为f=0.3mm/r,背吃刀量为ap=1~2mm。未倒棱处理时陶瓷刀具切削参数设置:切削速度为v=200m/min,进给量为f=0.3mm/r,背吃刀量为ap=1~2mm。

第3组试验:进行轴肩降速时陶瓷刀具切削参数设置:切削速度为v=200m/min,进给量为f=0.3mm/r,背吃刀量为ap=1~2mm。未进行轴肩降速时,陶瓷刀具切削参数设置:切削速度为v=200m/min,进给量为f=0.3mm/r,背吃刀量为ap=1~2mm。

第4组试验:陶瓷刀具切削参数设置:切削速度为v=200m/min,进给量为f=0.3mm/r,背吃刀量为ap=1~2mm。硬质合金切削参数设置:切削速度为v=25m/min,进给量为f=0.2mm/r,背吃刀量为ap=0.2mm。

5.2 试验结果对比

(1)各组试验结果 第1组试验:使用变背吃刀量的方法,陶瓷刀具单刃的加工时间超过5min,刀具后刀面磨损严重;未采用变背吃刀量方法而采用常规切削方法时,刀具加工时间仅为2min,刀具后刀面磨损严重,并有沟槽磨损,如图9所示。通过对沟槽磨损的范围进行测量,VBmax约为0.8mm,已经超过了刀具的钝化标准,且加工过程中刀具切削声响明显加大,振动剧烈,零件加工完成后表面粗糙度较差。根据刀具的磨钝标准,该刀片的使用寿命约5min。

图9 陶瓷刀片磨损状态

第2组试验:零件存在棱边或毛刺时,陶瓷刀具以正常的切削方式,直接从棱边或毛刺处切入,刀具受到较大冲击,刀具直接崩刃(见图10),导致刀具无法继续使用。而将零件倒棱或去毛刺后,刀具切削正常,未出现崩刃现象,刀具寿命正常。

图10 陶瓷刀片崩刃状态

第3组试验:使用陶瓷刀具切削到零件轴肩位置,进给速度不变,当刀具切入后,直接出现剥落现象(见图11),继续使用后,刀具磨损急剧加快,出现振动响声加剧,机匣表面粗糙度变差,无法正常使用。在接近轴肩3mm时,降低50%进给量,以慢速切入轴肩,刀具切削正常,不会出现刀具剥落现象。

图11 陶瓷刀片剥落状态

第4组试验:给定的切削速度为v=200m/min,进给量为f=0.3mm/r,背吃刀量为1~2mm的变化值,刀片单刃的使用寿命达4~5min,在刀片的使用寿命内零件加工后的表面粗糙度较好。与硬质合金刀具相比,切削速度的提升最为明显,是硬质合金切削速度的8倍。该机匣使用硬质合金刀具加工时间约为5.2h,而使用陶瓷刀片加工可将时间缩短至45min左右。

(2)各组试验结果对比 第1组试验中采用不同切削方法时陶瓷刀具寿命的对比情况见表1,陶瓷刀具采用新方法刀具寿命相比于旧方法,刀具单刃使用寿命由2min提高至5min,提高2.5倍。

表1 采用不同切削方法时陶瓷刀具寿命对比

第2和第3组试验中陶瓷刀具与硬质合金切削的方法一致时,陶瓷刀具易产生崩刃、剥落等现象,直接导致刀具无法使用,而采用新切削方法时,刀具能按正常的情况进行切削。

第4组试验中零件正常加工需要1.5片陶瓷刀片,其市场单价为220元,刀具成本为330元,切削时间45min。使用硬质合金刀片约需消耗6~7.5片,其单价约为70元,刀具总成本约为420~525元,切削时间为5.2h。陶瓷刀片加工该机匣刀具使用成本可节约90~195元。陶瓷刀具和硬质合金刀具切削机匣时间及消耗成本对见表2。

表2 陶瓷刀具和硬质合金刀具切削机匣时间 及消耗成本对比

6 结束语

使用陶瓷刀具在数控立式车床上对镍基合金机匣试加工,对机匣的尖边进行预倒棱处理,采用斜线进刀和直线进刀交替式的变背吃刀量方式和轴肩处降低进给量等新方法,提高刀具的使用寿命。陶瓷刀刀具切削速度可达到200m/min,是硬质合金切削速度的8倍,大幅度地提高了加工效率,降低了加工成本。通过对陶瓷刀片在镍基高温合金涡轮机匣前段的试加工,总结陶瓷刀片的一些使用方法和经验,为陶瓷刀片的应用及推广提供一定的参考依据。