某航空电磁阀螺纹接头减材修复的可靠性分析

2021-11-02李见晁耀杰陈晓秀郝琦杨峻岭

李见,晁耀杰,陈晓秀,郝琦,杨峻岭

大连长丰实业总公司 辽宁大连 116038

1 序言

1Cr17Ni2不锈钢属于马氏体-铁素体型不锈钢,经淬火和回火后在400℃以下使用。该材料除具有良好的耐蚀性和较高的力学性能外,还具有较好的抛光性能、切削加工性能及冷冲压成形性能,并可用各种方法焊接。1Cr17Ni2不锈钢因其良好的耐蚀性和可加工性,在航空、航天、船舶和化工等领域应用广泛。

本文分析的电磁阀为航空用常闭式燃油电磁阀,基体材料为1Cr17Ni2不锈钢,用于飞机燃油系统,通过电磁阀内部的电磁铁和弹簧控制衔铁动作进而控制油路的通断。当螺纹接头损坏后会导致密封性失效,进而造成燃油系统故障,影响飞机燃油系统的正常运转。拟采用机械车削方法对损坏的螺纹进行减材去除加工,然后在剩余的金属接头上车削出一个新的且直径减小的螺纹。按照以上减材方法加工出的新螺纹接头,由于厚度减小,无法直接判定其力学性能的可靠性。因此,采用CATIA有限元计算方法对其承力可靠性进行论证。

2 修复方案与有限元模型建立

2.1 减材修复方案

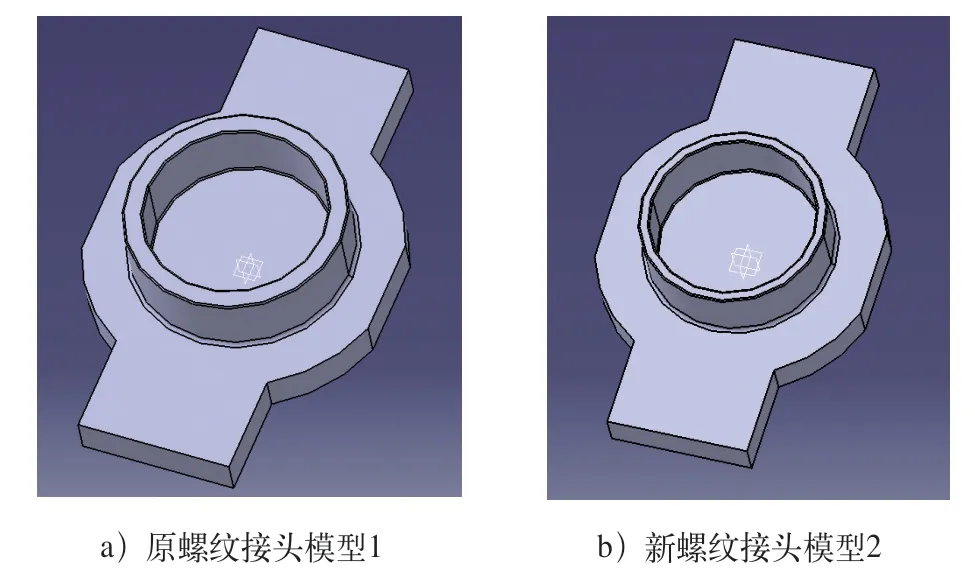

通过对该电磁阀的功能特性与结构特性分析可知,电磁阀过滤器的螺纹接头一端主要利用螺纹与螺母之间的咬合进而起到密封作用。为恢复该电磁阀产品的功能特性,现采用车削方法将原有损伤的螺纹接头(尺寸为M30×1mm)加工成尺寸为M28×1mm的新螺纹接头,损伤的螺纹接头如图1所示。查阅该燃油电磁阀的产品设计图样显示,该螺纹接头内表面为密封腔,密封腔(见图2)内部安装滤网。在工作状态下,该密封腔能承受0.7MPa的燃油压力,原M30×1mm螺纹接头的壳体厚度为2.5mm,车削加工成M28×1mm螺纹后,壳体厚度变为1.5mm。

图1 电磁阀原有损伤的螺纹接头

图2 密封腔

2.2 网格划分

原M30×1mm螺纹接头的壳体厚度为2.5mm,由于螺纹发生磨损,所以采用车削加工方法将磨损的螺纹车削掉,在此基础上加工出M28×1 mm螺纹,进而导致新螺纹接头处的壳体厚度变为1.5mm。采用CATIA P3 V5软件建立螺纹接头的3D几何模型,厚度为2.5mm的螺纹接头模型和厚度为1.5mm的螺纹接头模型如图3所示。为了简化上述两个模型,同时考虑到螺纹部分对承受内部油液压力作用不大,因此螺纹部分在上述两个模型中均未绘制。由于电磁阀产品中除螺纹接头外,其余部分均厚度较大(>6mm),不属于薄弱部位,因此建立两个模型时,螺纹接头的底座均采用8mm的刚性平板代表电磁阀的其余部分。上述两个模型均采用8节点三维实体热单元SOLID70进行网格划分,网格最小尺寸为1.5mm×1.5mm×2mm,通过疏密网格过渡来提高计算效率。原螺纹接头与新螺纹接头模型的网格划分如图4所示。

图3 螺纹接头简化模型

图4 螺纹接头模型网格划分

2.3 材料特性参数

1Cr7Ni2是一种强度与韧度均较好的双相不锈钢,其化学成分见表1,该不锈钢材料的性能参数对模拟结果的计算精度有很大的影响,因此需要考虑1Cr7Ni2的各种物理性能参数。设定1Cr7Ni2不锈钢为各向同性,其物理性能参数为:热导率λ=20.9W/(m·K),比热容c=459.8J/(kg·K),线膨胀系数αL= 10.0×10-6/K,屈服强度σs=1008MPa,杨氏模量E=2.1×105MPa,泊松比γ=0.26。

表1 不锈钢1Cr17Ni2的化学成分(质量分数)(%)

3 承力可靠性分析

3.1 模型最小壁厚计算

为了采用理论计算方法对螺纹接头的使用可靠性进行对比论证,根据《飞机设计手册》,将螺纹接头模型简化成导管模型,根据额定工作压力0.7MPa进行最小材料壁厚的初步计算。以下计算过程中,螺纹接头的壳体厚度采用导管壁厚进行替代,计算出的导管最小壁厚即为螺纹接头壳体的最小厚度。

1)壁厚接近或超过0.1倍外径时,按式(1)进行模型最小壁厚计算

式中,δmin为导管最小壁厚(mm);p为导管的工作压力(MPa);d为导管内径(mm);σb为导管材料的抗拉强度(MPa)。

2)当壁厚小于或等于0.05倍内径时,用式(2)进行最小壁厚计算

式中,δmin为导管最小壁厚(mm);D为导管外径(mm);σb为导管材料的抗拉强度(MPa);pd为导管的爆破压力值(MPa),大小为4倍工作压力。

模型1的最小壁厚δ1min接近0.1倍的外径,按式(1)计算得δ1min=0.157mm≈0.16mm。模型2的最小壁厚δ2min接近或稍大于0.05倍的内径,按式(2)计算得δ2min=0.176mm≈0.18mm。

当导管的壁厚经初步计算确定后,用式(3)进行爆破压力校核,若核定的爆破压力不能满足大于4倍工作压力的要求时,则需对所选取的导管壁厚进行修正,以满足要求。

式中,pmin为最小爆破压力(MPa);δmin为最小壁厚(mm);d为导管内径(mm);σb为导管材料的拉伸强度极限(MPa)。

将两种模型计算得出的最小壁厚代入式(3)进行计算,可得到:p1min=2.83MPa,p2min=3.18MPa。

根据计算出的最小壁厚,进行模型的爆破压力计算,最小爆破压力与工作压力之比为4.04,大于4倍工作压力,因此设计壁厚能满足使用要求。

进一步分析得出:在额定工作压力下,模型1和模型2的壁厚都远大于设计最小壁厚值,同样用式(3)计算该螺纹接头密封筒(内径d=23mm,厚度2.5mm),最小爆破压力为186MPa,爆破压力与工作压力之比为265.7;当修复螺纹接头密封筒内径d=23mm,厚度1.5mm时,最小爆破压力为117MPa,爆破压力与工作压力之比为167,满足使用要求。

3.2 应力计算与分析

在CATIA P3 V5环境下,通过在材料库中添加1Cr17Ni2不锈钢材料,建立产品的材料物理属性。同时对两种模型进行同样的倒角和网格划分处理,在0.7MPa压力下,对模型1和模型2开展三维模型的应力分布分析(见图5),得到模型2的最大Mises应力为1.48MPa,远小于材料屈服强度σs和抗拉强度σb,可知该螺纹接头在减材修复后,0.7MPa静态压力不会造成塑性变形,更不会造成结构破坏。

图5 两种模型应力分布分析

4 结束语

1)将两种模型计算得出的最小壁厚按公式进行计算,根据计算出的最小壁厚,进行模型的爆破压力计算,最小爆破压力与工作压力之比为4.04,大于4倍工作压力,因此螺纹修复方案可满足使用压力要求。

2)在CATIA环境下对模型1和模型2开展三维模型的有限元受力分析,在0.7MPa压力下模型2的最大Mises应力远小于材料屈服强度σs和抗拉强度σb,不会造成塑性变形,更不会造成结构破坏。

3)通过公式计算和CATIA有限元计算两种方式验证,结果均可满足产品工作需求。