方坯连铸机辊道故障分析与改进

2021-11-02王国稳

许 瑞,王国稳,李 波

(首钢长治钢铁有限公司,山西长治 046031)

0 引言

连铸机辊道是铸坯生产系统中重要的钢坯传输设备,其采用链传动方式,将剪切后的钢坯输送至冷床。链传动的传动效率高,过载能力强,可以适应高温、多尘等工况。但在生产过程中,经常出现辊道限位失效、链条脱落断裂、辊道轴承座螺栓松动等情况,导致钢坯传输失效,钢坯滞留部前后钢坯粘连,严重影响生产节奏,本文主要针对辊道故障进行分析与优化改进。

1 辊道系统简介

1.1 技术参数

铸坯质量2.12 t;铸坯规格150 mm×150 mm×12 000 mm;辊道传输速度0.75 m/s;链条规格24A-1。

1.2 功能说明

钢坯通过剪机剪切后,进入运输辊道区域,传输过程中,辊道以0.75 m/s 的速度将钢坯从运输辊道传送至出坯辊道,当钢坯运输距离出坯辊道末端300 mm 时,钢坯触动限位开关接触板,接触板翻动,通过连接钢丝绳带动限位开关触点动作,辊道电机电路由闭路转变为开路,电机停止转动,此时钢坯利用惯性运行至辊道末端,触碰辊道末端碰头后停止。

2 故障现象及原因分析

辊道产生故障,会造成钢坯无法正常输送,钢坯滞留使前后钢坯粘连,需生产工手动割坯,严重影响铸坯质量,甚至造成堵流停机。经分析产生故障的主要原因有辊道限位失效、链条脱落断裂、螺栓防松性能失效等,具体原因分析如下:

2.1 辊道限位失效

连铸机辊道上的行程限位开关,在辊道上运动的钢坯撞击接触板后,连接钢丝绳带动限位开关的触点动作,电路由闭路转变为开路,辊道电机停止转动,此时钢坯可利用惯性运动至辊道末端,触碰末端碰头后钢坯停止,该状态下产生的冲击力最小,不会造成碰头螺栓松动以及出现铸坯不动而辊转动的情况。

但在实际生产运行中,由于限位长时间处于高温状态,限位开关受内部结构损坏、接触板翻转动作不灵活、连接钢丝绳变形以及受钢坯冲撞后未能得到及时修复等因素影响,导致3 台连铸机17 台辊道限位开关全部失效,当铸坯传输到辊道终点撞击末端碰头后,限位开关未能有效传递信号,使辊道始终处于转动状态。

2.2 链条脱落断裂

连铸机辊道全部采用24A-1 链条,链条节距P=38.1 mm,链轮齿数为17 齿。根据链条选型标准:链条理论长度L=2×链轮中心距+链条与链轮啮合齿数×节距,延长理论长度2%~3%为理想状态,且尽量选偶数。连铸机辊道两链轮中心距为1200 mm,计算可得链条理论长度L=2×1200+17×38.1=3047.7 mm,理想状态长度L=3047.7×1.03=3139.131 mm,链条选取82 节,则链条长度为L=82×38.1=3124.2 mm。

根据现场调查,多数链条存在过长或者过度磨损情况。在检修过程中,两名职工调整安装一根链条需用时约为20 min,炼钢厂每次工艺停机时间在2.5~3.5 h,停机后,除其他生产设备检修用时以外,能够集中人力处理过长、磨损或断裂等严重影响设备运行的链条约4~6 根。受高温环境影响,在线链条仍继续出现变长、磨损的情况,根据日常生产要求,没有足够的检修时间对所有存在变长、磨损情况的链条进行调整修改。

2.3 轴承座螺栓防松性能失效

根据技术要求,螺栓安装时要依据紧固件尺寸选择合适螺栓,螺栓紧固后露出3~4 扣丝扣为准,且新安装螺栓需紧固2~3次。螺栓紧固时要对称均匀上紧,紧固螺栓时依据螺栓用力大小要适中,不可过紧造成螺栓损伤或断裂。有明显的裂纹、断扣、滑丝、乱扣、螺杆拉伸变形的情况可报废处理。

在实际生产运行过程中,由于运输钢坯过程中存在较大的冲击力,且工作环境温度较高,瓦座螺栓存在伸长、热变形等情况,导致螺栓防松性能失效。利用停机时间对辊道螺栓进行全部排查,37.6%的螺栓存在松动、脱落或断裂的情况。

3 辊道系统优化改进方案

3.1 改进辊道限位

为有效延长限位装置的使用寿命,在改进过程中考虑整改因素如下:①减少高温对限位的影响,限位机构尽量与钢坯保持较远距离;②如钢丝绳不紧凑,不能有效带动限位翻转触碰,可能产生假信号,使辊道持续静止或持续工作;③辊道运行不平稳,钢丝绳一旦脱离定滑轮,会导致限位失效。

结合以上影响因素,在安装限位时,将限位开关固定在辊道末端外900 mm 处位置,接触板距离限位开关2500 mm;在末端加装配重,使得钢丝绳保持张紧状态,不出现打扭、弯曲的情况;在钢丝绳传动定滑轮顶端焊接半圆钢圈,有效阻止钢丝绳脱轮(图1、图2)。

图1 限位机构

图2 限位改造后

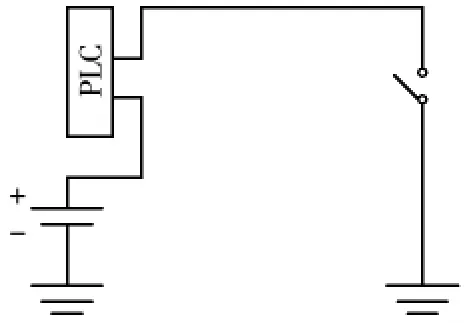

3.2 制作链轮挡片

当钢坯通过接触板后使拉杆转动,与之连接的钢丝绳拉长,丝绳通过2 个固定滑轮提起配重,摆动块失去拉力掉落与导电触点接触,由于导电触点周围有尼龙绝缘套保护,所以导线直接与导电触点接通。当摆动块与导线接通后相当于电气开关闭合,导电触点处为接地,接入回路后完成辊道停止动作(图3)。当钢坯离开辊道后,拉杆由于惯性恢复到初始状态,摆动块离开导电触点,回路断开。

图3 限位电气原理

为减少链条脱落而引起的故障,改善链轮挡片,在原先的链轮和挡片上加工3 个均布的M12 螺孔,用M12×160 mm 螺栓将挡片固定在链轮上(图4)。在安装链条时,取出链条链卡,将链条放置到位后,安装链卡(图5)。在辊道传输转动过程中,一旦受较大冲击力、螺栓松动及传输不平稳等不利因素影响,链条会出现跳齿或脱齿倾向,此时链轮两侧挡片将有效限制链条脱齿,并使链条即时复位,不会出现链条脱落的情况;有效限制因链条过长而引起的跳齿、脱齿等情况的发生。

图4 链轮结构

图5 链轮改造后

3.3 增加螺栓定位装置

炼钢厂辊道轴承座螺栓近1800 条,仅依靠加强点检及时紧固松动螺栓,不能有效解决螺栓松动的问题,且在线维检作业量大,存在较大安全隐患,因此技术人员设计辊道定位装置,一侧由方垫铁接触焊接固定,另一侧由两块斜铁配合打紧后固定(图6)。

图6 辊道定位装置

(1)技术要求:①螺栓预紧力168 N;②运输辊轴承座与方定位块、斜垫铁,斜定位块与斜垫铁接触面需达100%;③定位块三面焊接,焊缝高度10 mm;④辊道轴线与铸机中心线垂直、单流辊子中心线重合;⑤辊子标高范围±1 mm。

(2)作业要求:将轴承座接触面清理干净,安装调整辊子按照60%预紧力紧固螺栓后,安装定位块,轴承座一侧定位块直接与轴承座接触焊接。

(3)焊接要求:焊缝高度10 mm,两接触面紧密接触,另一侧斜定位块与瓦座预留5~10 mm 间隙焊接,将斜铁打紧,斜铁与瓦座接触面紧密接触,后在立面点焊。

完成以上工作后,紧固瓦座螺栓(图7)。

图7 辊道定位装置

3.4 应用效果

通过实施以上措施并在后期生产过程中观察、统计,炼钢厂连铸机辊道区域限位全部可以正常使用。链条不存在脱齿现象,少数链条存在磨损情况。轴承座螺栓约90%紧固,达到改进预期目标,减少了辊道区域故障时间,降低了维检职工劳动强度。

4 结束语

通过对限位改进、制作链轮挡片、增加定位装置等措施的实施,在生产过程中使用正常,后期效果反馈良好,故障时间缩短了40%,降低了辊道故障时间、维检职工劳动强度,同时有效减少了备件消耗和故障引起的堵流减产情况的发生,提高了产量,创造了可观的经济效益。