转化气蒸汽发生器泄漏的修复与分析

2021-11-02韩波

韩 波

(中国石油辽阳石化公司,辽宁辽阳 111003)

0 引言

转化气蒸汽发生器是制氢装置工艺流程中一台非常重要的设备。工艺原料在转化反应炉中反应后,产生780~850 ℃的转化气经过转化气蒸汽发生器冷却到330~380 ℃,再进入中温变换反应器进一步反应。转化气蒸汽发生器壳层的操作压力为4.0~4.5 MPa,操作温度为230~260 ℃,介质为水与蒸汽。该设备运行工况复杂,在制氢装置中经常发生各种损伤与破坏。本文介绍某炼厂50 000 Nm3/h 制氢装置中转化气蒸汽发生器换热管泄漏原因分析与漏点修复方案。

1 设备概况

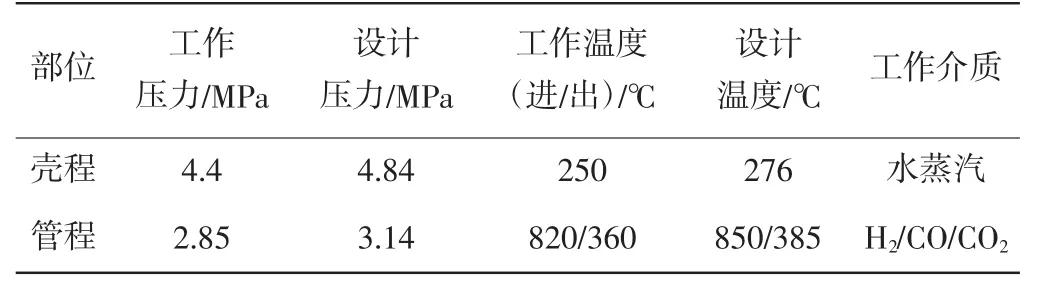

某炼厂制氢装置采用卧式结构的转化气蒸汽发生器[1],其结构特点是操作灵活、弹性大、通过中间调温机构,温度调节范围大。在换热器入口侧内衬单层隔热衬里,为了防止气流冲刷,在衬里表面增加了Incoloy800 金属套筒,出口侧内衬单层隔热衬里。由于转化气蒸汽发生器出入口温差大,为了减小管板的温差应力、吸收壳体与换热管之间的热膨胀差、节约金属材料,管板采用柔性薄管板结构。换热管与管板的链接部位热量高,管接头及焊缝容易超温,导致其强度降低,因此在入口换热管外部增加一个保护套管,保护套管与换热管之间存在一定缝隙,有利于降低换热管内壁温度。换热管与管板连接采用强度焊加贴胀形式,强度焊使接头获得较高的链接强度,贴胀是为了消除壳层锅炉水的缝隙腐蚀(表1)。

表1 转化气蒸汽发生器主要工艺参数

该设备于2015 年7 月投用,2017 年12 月在停工过程中靠近入口管板的换热管焊口发生泄漏。在设备更换之前,在运行中发生过两次因换热管爆裂而发生泄漏。打开设备后发现前后筒体里充满水,出口侧的耐火衬里由于水侵损坏严重,已经无法使用,入口侧衬里发现明显裂缝。

2 泄漏状况

在设备停工后,将衬板与耐火衬里清除后,发现在管板左下部分有两根换热管有明显的裂纹,裂纹长度大约14 mm(图1、图2)。在图2 中裂纹的表面可以明显看出,焊口有腐蚀现象。

图1 1 号焊口泄漏

图2 2 号焊口泄漏

3 原因分析

转化气蒸汽发生器介质为转化气,主要成分有H2、CO、CO2、CH4和水蒸汽(图3)。根据管板与换热管的连接结构、介质及操作条件,分析其具体破坏原因有以下3 个方面。

3.1 焊接缺陷

转化气蒸汽发生器共有252 道一样尺寸的焊口,只有两道焊口出现裂纹,可能是这两道焊口在焊接时存在局部缺陷,随着设备运行时间的增加与现场操作条件的影响,导致裂纹产生、发展,最终开裂。

3.2 氢腐蚀与应力不均

该转化气蒸汽发生器属于高温、临氢设备,运行至近30 个月后,入口侧管板前面是单层隔热衬里。运行一段时间后,耐高温隔热衬里由于内部存在缺陷或衬里施工时与设备之间有缝隙,最终开裂。局部衬里受热不均匀的开裂,使衬里与管板中间出现空隙,无法起到隔热降温的作用。衬里前部的衬板是由多块小的衬板花焊连接,高温介质气容易穿过焊缝空隙对衬里产生冲击,加速了隔热衬里的损坏。

入口管板侧温度高,有氢气存在,该部位发生氢腐蚀。从图3 可以看出,如果隔热衬里存在缺陷,转化气可以通过保护套管与换热管中间的缝隙到达换热管的焊口处,在一定的压力与温度下,与焊缝中的碳化合成甲烷。甲烷因为其分子较大不能从钢材中逸出,积聚在晶界或夹杂物附近。随着甲烷气的增多、压力逐渐升高,最终导致裂纹和鼓包的产生。氢原子渗入到金属内部,遇到裂纹、气孔等空隙处会聚集并结合成氢分子,产生体积膨胀,导致原微观裂纹扩展。在装置停工过程中,由于局部温度高,该处热应力变化较大,在氢腐蚀和热应力共同作用下,导致换热管与管板之间的焊缝造成破坏。

图3 管板与换热管的连接结构

3.3 工艺操作条件

开工还原阶段和停工初期转化气蒸汽发生器的压差最大达到3.0 MPa,达到设备的设计条件,在此之前,转化气蒸汽发生器换热管发生过爆裂。通过观察工艺曲线,在退蒸汽与降温过程中,存在局部降温、降压速度过快现象。根据材料弹塑性力学理论,在同样的约束条件下,同一材料在高温时长生的塑性变形量越大,冷却过程产生的内部残余拉伸应力也越大[2],降温过程中残余应力加速了裂纹的扩展。

4 现场修复经验及效果

转化气蒸汽发生器泄漏发生在冬季,为满足生产和防冻防凝要求,采取如下修复方案:

(1)将入口侧泄漏部位以下的衬板切割、衬里清除。制定焊接工艺,由于现场条件限制,采用镍基焊条,避免了消氢处理。

(2)将保护套管安装,在衬板留有衬里料灌入孔,其余部位的衬板与保护套管点焊固定,如果不焊接固定,在灌入隔热料时,可能导致保护套管位置变化,不利于其与衬板的焊接。将隔热衬里料灌入衬板与管板之间,固化后将衬板与保护套管满焊。

(3)将整个衬板的所有焊缝接口全部满焊,防止工艺气对隔热衬里的直接冲击。对出口侧的所有隔热衬里清除后,重新浇注,所有接口采用阶梯状搭接形式。在装置开工时,系统升温曲线按照衬里的烘干曲线绘制,保证衬里的使用效果。

转化气蒸汽发生器修复之后运行稳定,通过一段时间的监测,发现前后管箱温度在100 ℃左右,满足了设计要求。

5 预防处理措施

(1)保证制造质量。换热管与隔热套管数量多,保证换热管与管板的胀接质量与焊接质量。柔性管板结构的管板厚度薄,在以后的设计中可以考虑将换热管与管板采用深U 坡口或者全焊透结构。这样可以提高焊缝的强度,降低焊缝开裂的风险。

(2)衬里结构与衬板焊接型式改变。衬里可以采用双层结构,外层采用轻质、导热系数小,隔热效果好的隔热材料。内层采用密度高,耐高温冲刷与腐蚀的衬里材料。双层衬里可有效避免衬里的贯穿性裂纹,防止管板超温。衬里外部衬板所有的焊缝采用满焊,避免工艺气对隔热衬里的直接热冲击和腐蚀。

(3)加强工艺操作。在工艺操作过程中,严格控制温度、压力的变化幅度。温度变化最大不超过50 ℃/h,压力变化最大不超过1 MPa/h,这样可以避免温差应力。

(4)提高设计压差。本台转化气蒸汽发生器设计压差为3.0 MPa,在开停工期间其压差达到3.0 MPa,运行状态与设计状态一样,不利于设备长期运行。今后的转化气蒸汽发生器的设计中,将设计的压差提高到4.5 MPa 以上,就可以满足开停车时的工况。