C70E敞车下侧门板复合模设计及应用

2021-11-02赵晨晖张瑞喜中车齐齐哈尔车辆有限公司冲压分厂

文/赵晨晖,张瑞喜·中车齐齐哈尔车辆有限公司冲压分厂

下侧门板是铁路货车关键的外观件,其质量的好坏直接影响整机制造水准。设计及应用复合模具,可以提高生产效率,可以减少物料的频繁倒运;利用三维软件设计模具,提高模具柔性化、参数化和准确化水平,减少设计失误;介绍模具设计的要点和优化趋势,提升模具共享化设计思维。

C70E 下侧门板生产工序为:裁料→校平→剪切→压形→落料,其产品质量已处于铁路行业的中游,有必要重新审视,设计复合模具,提高整机产品质量的档次。

工艺分析

生产现状

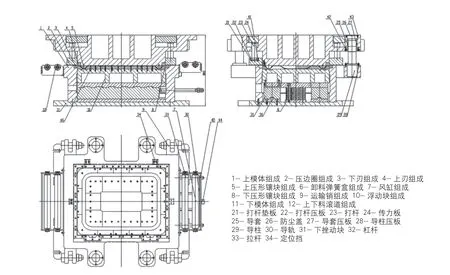

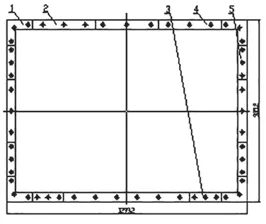

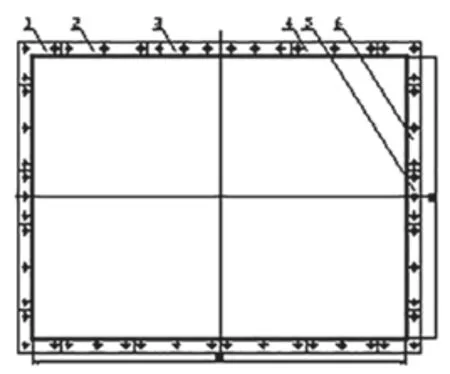

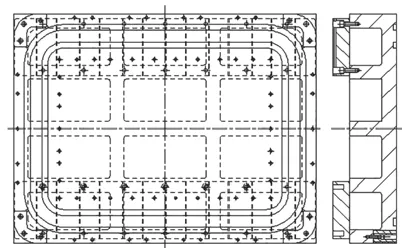

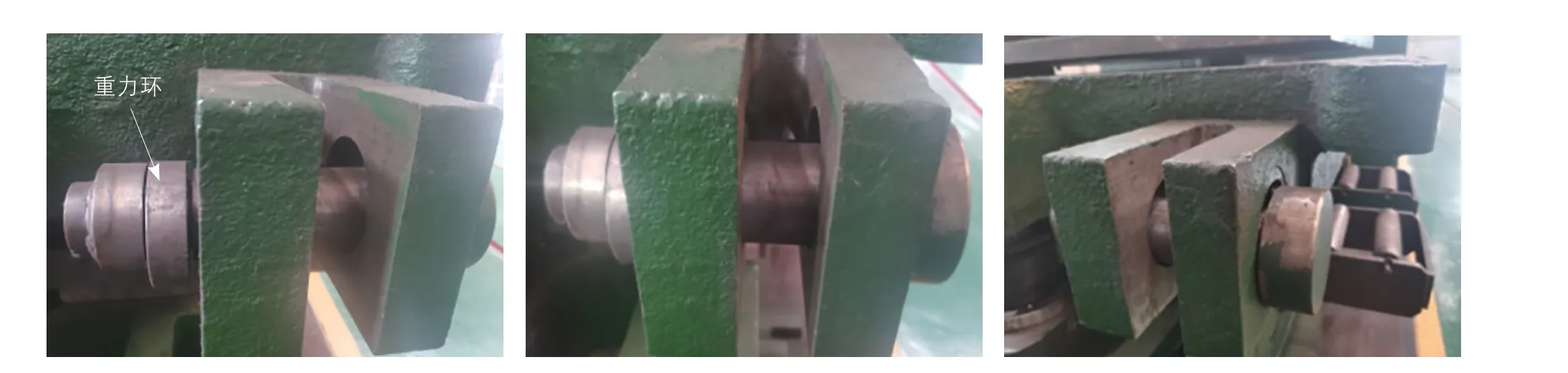

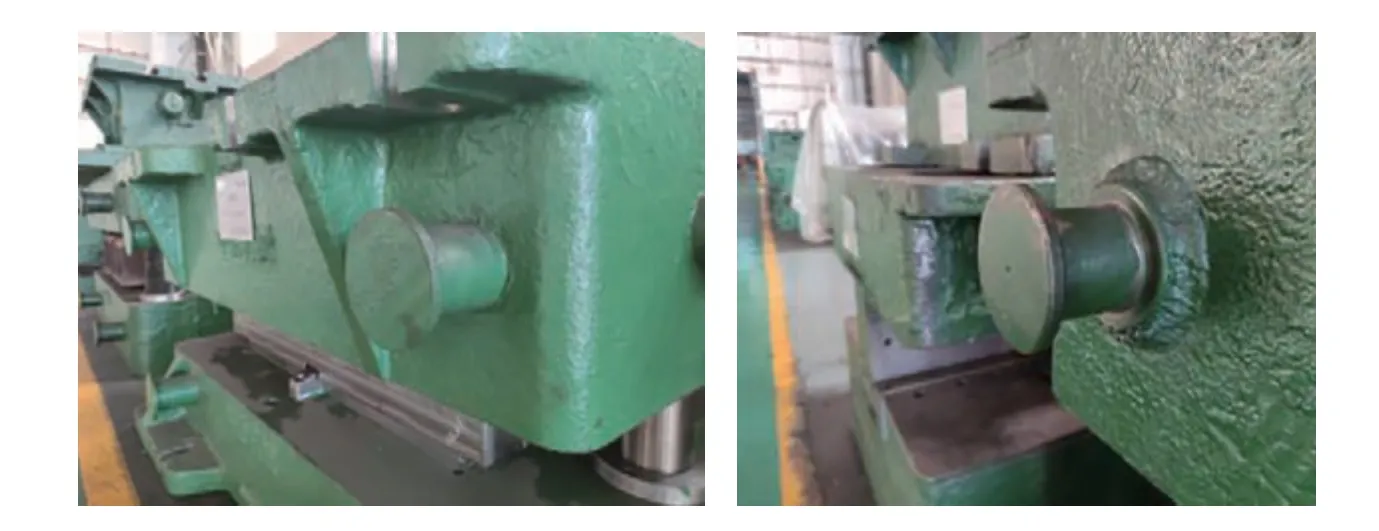

C70E 下侧门压形模具(C103-1807-00-00)原在4000t 水压机(现已报废)上使用,现在2600t 油压机上使用,详见图1,需要4 名操作者,落料模具(C107-1763-00-00)在2000t 冲床上使用,详见图2,需要4 名操作者,2600t 油压机和2000t 冲床分布在2 个厂房,压形和落料两道工序之间需要4 次跨厂房物料倒运,需要1 名操作者,若使用复合模,见图3,图4,图5,则可以减少5 名操作者,避免浪费人力物力,符合精益生产理念。

图1 下侧门板压形模

图2 下侧门板落料模

图3 下侧门复合模

图4 下侧门板复合模结构示意图

模具压边力的合理区间确定

模具弹性压边有4 种方式,即碟形弹簧、铁素体压缩弹簧、聚氨酯弹簧、设备压边四种方式。碟形弹簧初始压边力较大,但冲裁行程小;铁素体压缩弹簧初始压边力较小,但冲裁行程较大;小型圆柱形聚氨酯弹簧初始压边力略大,冲裁行程也较大,在大型模具上使用碟形弹簧、铁素体压缩弹簧或小型圆柱形聚氨酯弹簧,提供上百吨的压边力,排布十分困难或者模具十分庞大,得不偿失。在无法使用设备压边情况下,但像C70E 下侧门板大型压形模具,冲压行程48mm(成形深度45mm+预压缩量3mm),压边力为150 ~170 吨,只能使用大型聚氨酯块弹簧。大型聚氨酯块弹簧没有确切的试验数据,仅能参照小型圆柱形聚氨酯弹簧,其压边力和压缩量是经验幂指数函数关系,把大型聚氨酯弹簧认为是多个小型聚氨酯弹簧的并联组合,是一种简单正比例的叠加,理论压边力和实际压边力很难吻合,甚至相差较大,在模具试验和实际生产过程中造成调节频繁,当理论压边力大于实际压边力时工件出现缩颈和断裂,当理论压边力小于实际压边力时工件出现皱褶和翘曲,压边力过大或过小均不利于保证工件的产品质量,尤其当材料的机械性能和屈强比发生变化时,模具所需的压边力合理区间确定极其困难,频繁调整令人烦恼,且影响生产正常秩序,可见压边力合理区间确定困难。因此有必要合并工序,利用2600t油压机的设备压边(数显的),随时随地准确调整模具所需压边力,提升产品的质量和生产效率。

模具设计

工作原理

2600t 油压机的压边装置为被动压边装置,设备的10 个传力杆分布位置详见图6 所示,传力杆左右前后对称,依次通过模具的传力板、打杆、压边圈传导到板料上。当压料板和板料接触后,设备的压边力起作用,模具继续下行,当模具上下挫动块的凸起和凸起完全接触时,成形工序结束。设备滑块向上略抬起10 ~20mm,下挫动块在风缸下拉动下,向外(向东)运动和下模体的内壁完全接触,停止运动,设备滑块再次向下运动,当模具上下挫动块的凹槽和凸起完全接触时,落料工序结束。设备滑块上升到预设位置,下挫动块在风缸下的作用下,向里(向西)运动和下模体的另一侧内壁接触停止运动,回到压形状态。周而复始,1 套模具完成压形落料2 道工序。

图6 2600t 油压机传力杆位置分配和造型图

上模体组成、上下压形镶块、压边圈组成、风缸组成、上下料滚道组成等零部件是常规设计,不再复述。下面对上下落料刃组成、浮动块组成、运输销组成、卸料弹簧盒组成、下模体组成的设计要点利用CREO2.0 三维软件进行柔性化、参数化设计。

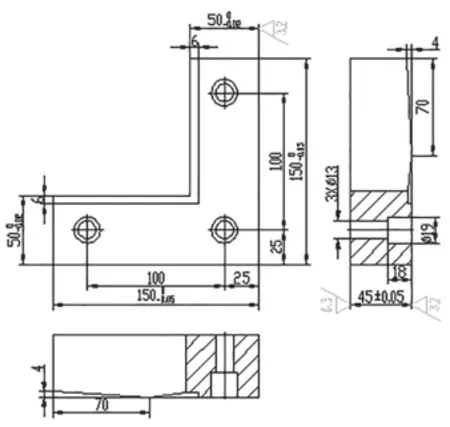

上下落料刃组成的设计

上下刃组成详见图7、图8 和图9,上刃组成的上刃(1)和下刃(1)的90°直角拼接处由2 块刃衔接变成1 块刃,便于精准调整模具的落料间隙,克服工件四个角部断面几乎全部是光亮带而产生的毛刺,导致工件在下模体顶出时与落料下刃侧壁存在较大的摩擦阻力,迫使四个角部向下产生挠度,导致工件的整体平面度超过5mm。下刃的宽度50mm,距离刃口四周加工宽5 ~6mm 的斜刃,便于降低落料力,其余的面积保证压边圈、板料、下刃组成有足够的接触面积,保证模具成形时有足够的压边力,从而保证模具成形时工件不出现褶皱和平面度超差等质量问题。下刃组成的上平面略高于下模体组成的上表面0.05 ~0.10 mm,保证压边圈下平面、板料与下刃上平面在成形时紧紧贴合,下落料刃的上平面的粗糙度从Ra1.6μm 刻意加大到Ra50μm,增大粗糙度,进而增大板料与下刃接触产生有利的摩擦力,进而加大模具的压边力,消除压形可能出现皱褶等质量缺陷的隐患。

图7 上刃组成图

图8 下刃组成图

图9 下刃(1)图

浮动块组成的设计

浮动块组成由下挫动块和浮动块组成,详见图10,凹模压形镶块坐落在上面,下面由卸料弹簧盒组成支撑,在凹模刃口中上下运动,两者间隙量为1.0mm,距4 面直臂15mm 处开角度为60°,深度为2mm 的阻尼凹槽,详见图11 的局部放大图,当模具落料结束后,尽量使飞边毛刺落在下模体的型腔内或沿60°向外飞出,防止当设备滑块上升时飞边毛刺吸附到凹模上表面,工件再度成形时下表面被硌伤。

图10 压边圈组成图

图11 四壁阻尼槽图

运输销组成的设计

上下模体各有4 个运输销,详见图12 和图13,当重力环和销轴轴心重合时,一起抽出吊装座侧向孔,钢丝绳放置在吊装座内后,重力环和销轴一起穿过吊装座侧向孔,重力环在重力的作用下始终向下,封住吊装座侧向孔,无论模具吊运、拆装、翻装,钢丝绳不会脱落,快速翻转模具,保证模具维修操作人员的生命安全。

图12 本模具运输销图

图13 以往模具运输销图

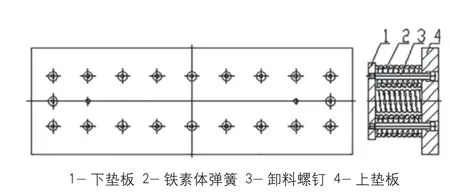

卸料弹簧盒组成的设计

卸料弹簧盒组成(图14)由下垫板、铁素体弹簧、卸料螺钉和上垫板组成,以往的模具设计,没有下垫板,卸料螺钉直接固定在下模体上,当模具调整或更换弹簧时,所有的卸料螺钉必须全部拆除,在模具型腔内拆除卸料螺钉,作业空间狭小,容易碰伤操作者的腿部。现模具卸料弹簧盒可以从下模体的型腔内通过2XM20mm 的吊钩整体吊出进行分体调整,避免人员集中一起修理模具,可以快速调整模具。

图14 卸料弹簧盒组成图

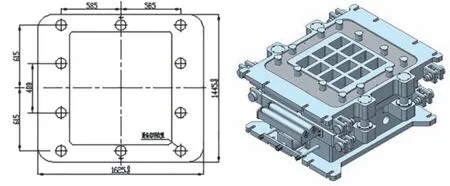

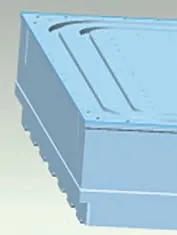

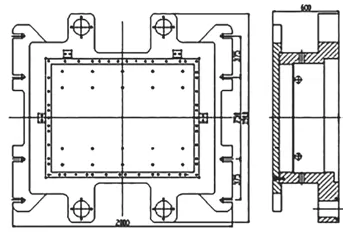

下模体组成的设计

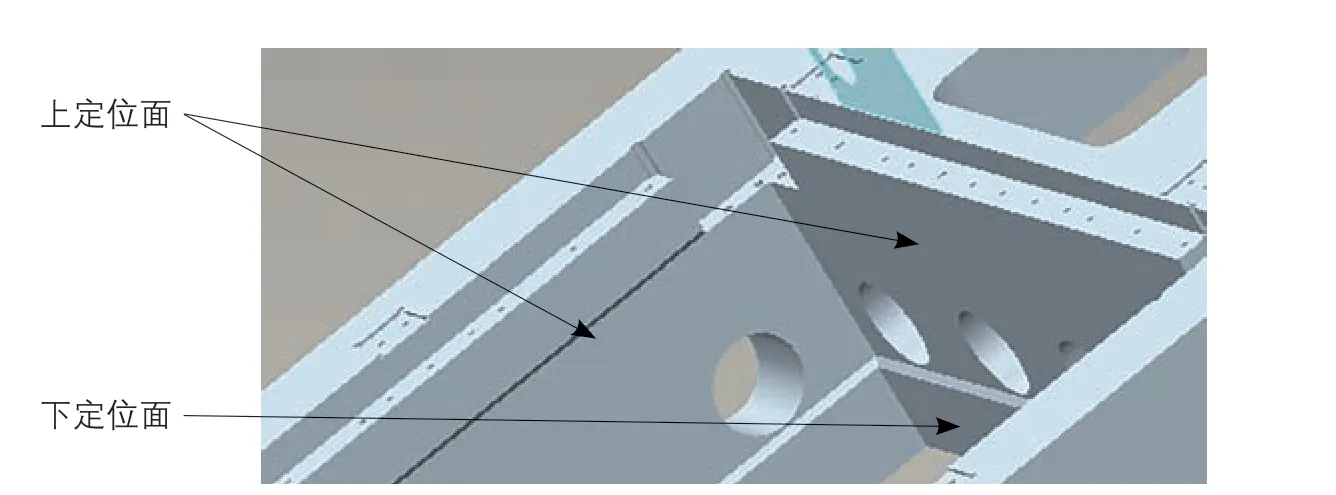

先前P70 棚车侧板复合模、C70敞车的侧门板复合模,下模体四面侧框是分体结构,用M36mm 的螺栓和φ50mm 定位销固定后,再与底座连接,使用一段时间后,连接结合部,模具落料时因存在侧向力向外作用,落料间隙向外必然扩张而被放大,大于模具所需的合理间隙,但当模具静止状态下测量模具的间隙值,有时又合理,只能按动态调整模具状态调整,间隙调整量不准确,工件断面时不时出现飞边毛刺,有时出现负间隙,在模具空运转时,偶尔产生刃崩可能伤及操作者的事件。随着模具制造设备的进步,本模具下模体采用整体结构设计,详见图15,在中部铸造工艺凹槽,详见图16,可以避免型腔内部整体加工,避免产生两面加工结合部的错牙,上定位面保证压形凹模与压形凸模的成形合理间隙,下定位面保证下挫动块在风缸作用下行程(100±2)mm,从而保证上下挫动块凸起凹槽的交替接触,完成压形工序和落料工序的转变。中间部位设计12mmXφ60mm 的 工艺孔,释放铸造和机械加工的应力,增加下模体的刚度,从根本上保证落料间隙的均匀性和合理性,同时可以清晰看到拉杆运行状态及上下挫动块接触状态。

图15 下模体组成图

图16 下模体侧壁工艺槽图

调整验证

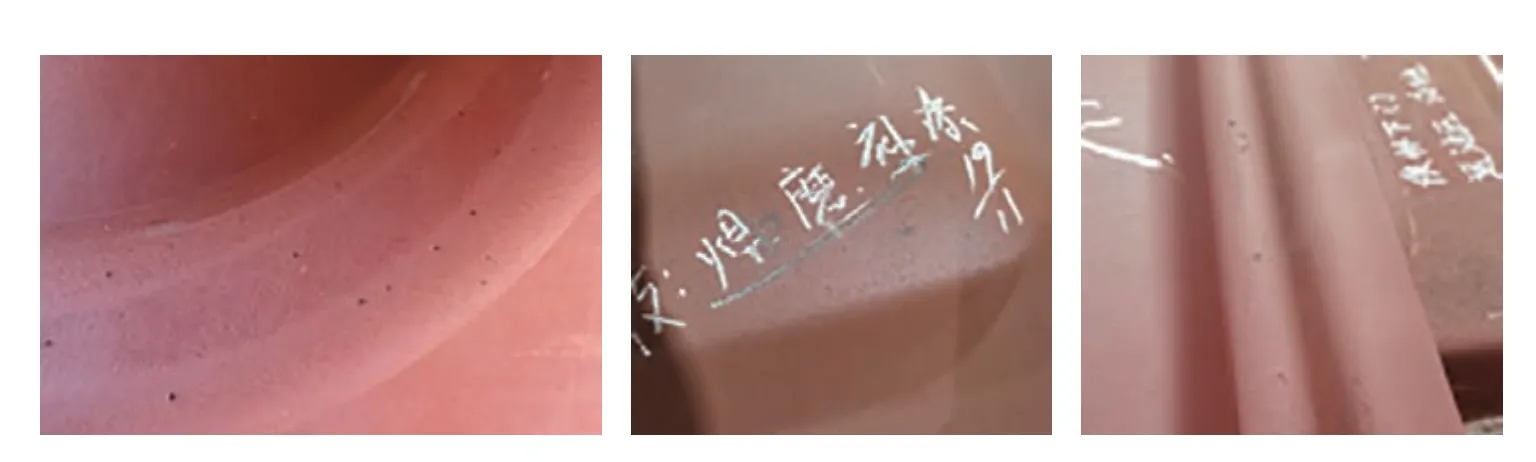

⑴凹模镶块在磨制过程中存在磁力,生产中飞边毛刺被吸到凹模的上表面,导致工件的下表面,尤其两个长边的下表面,在压形时产生硌伤,详见图17。硌伤产生在工件下表面,不能看到,容易被掩盖和忽视,流入到组装工序方能发现,工作略显被动。在浮动块下垫板下面加6mm 的垫板,增大下落料刃到凹模上表面在自由状态下的距离(通常2 ~3mm),此时为8mm,吸力和距离的平方成反比关系,吸力减少了15/16,也就减少了飞边毛刺吸到凹模上表面的几率,同时下刃的后侧90°直角倒成R2mm ~R3mm 的工艺圆角,减少工件在拉深过程中产生划痕或飞边,详见图18 和图19。

图17 工件表面硌痕局部放大图

图18 试验工件照片

图19 工件组装照片

⑵浮动块组成在下模体吊出困难,四边均匀各去掉0.5mm,保证浮动块组成拆装自如。

⑶理论计算的压边力为150 ~170 吨,实际的压边力(设备的压边力是数显的)为110 ~130 吨,可见理论计算的压边力偏大,理论按最小值150 吨,实际按最大值130 吨,则两者偏差(150-130)/150=13.3%,最小偏差13.3%按概率学的论断也是较大的,所以说通过加大聚氨酯块弹簧面积而增大压边力或者在聚氨酯块弹簧钻工艺孔减少面积而减少压边力调整模具所需的压边力,是件困难的事情,最好利用设备的压边进行模具设计。

⑷单独压形的模具,板料下料工序尺寸为5mm×965mm×1425mm,按理复合模具因存在落料工序,压边面积已减小,在板料长度下料尺寸1425mm 基础上应加长30mm,但使用5mm×965mm×1425mm板料的试验居然是成功的,也就是说模具初始压边力的加大可以减少下料尺寸的长度。

结束语

⑴加大下刃和板料接触的上表面粗糙度,可以增大不同部位摩擦系数,可以增大模具的压边力;

⑵在上下模具分开自由状态下,适当加大凹模上表面到下刃上表面的距离,可减少飞边毛刺吸附到凹模上表面的几率;

⑶模具初始压边力的增大,可以减小板料的下料尺寸。