浅谈铝冲压生产麻点控制方法

2021-11-02邓裕辉钟林席章义杰广汽埃安新能源汽车有限公司

文 / 邓裕辉,钟林席,章义杰·广汽埃安新能源汽车有限公司

近年来新能源汽车高速发展,为提升续航能力,对车身轻量化提出更高要求,车身钣金开始大量使用铝材料。铝合金具有轻量化、耐腐蚀、高回收率环保等优点,但由于铝材料的延展率低、硬度低等导致成形困难、麻点多发等问题,制约生产的连续性。通过与诸多同行交流,发现麻点不良是普遍存在的行业难题,本文以铝发盖外板为例,介绍我司麻点的控制方法。

铝冲压麻点成因及改善思路

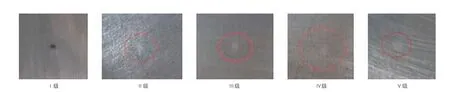

麻点是冲压过程中异物掉入拉延模具工作型腔内,零件成形后在表面形成的凸点不良,是各大主机厂均存在的长期性、复合性的生产不良。由于铝材硬度较钢材硬度更低(表1),对于异物更敏感(图1),更容易出现麻点不良,广汽埃安新能源汽车有限公司(以下简称“广汽埃安”)首款车型AION S 铝发盖外板投产初期,麻点不良高达90%以上,严重阻碍了生产的运转。

图1 铝板异物压伤敏感度说明

表1 钢铝材料特性对比

针对铝件麻点不良,解决思路从麻点形成原理及麻点影响两个角度开展改善:⑴异物,能否减少异物产生或带入;⑵异物受压,即使有异物能否不受压;⑶麻点状态,整车角度判断是否需要返修,确立返修基准。见图2。

图2 麻点形成原理及处理过程

麻点返修基准建立

冲压零件到整车状态需进行电泳及喷涂,能够对部分麻点不良进行遮蔽,但由于缺乏客观的判断方法,生产线检过程依靠人工作业无法快速区分,现场操作只能判断有无,有麻点零件直接进行返修处理,从而导致返修率高。针对该问题,麻点的返修基准非常有必要建立,首先如图3 所示,主观判断将各麻点进行5 级分类,再如图4 所示,制作测试样件并依据分类对各麻点等级进行评定,通过涂装喷涂测试评价麻点状态,以此多次测试甄别出整车可遮蔽的麻点等级,按广汽埃安的分类等级,通过测试仅有I、II 级麻点涂装后依旧可视,需要单件返修。

图3 喷涂测试甄别整车可视麻点

图4 麻点不良等级分级

同时,还针对样件对不同级别麻点的变形情况进行了量化,III 级麻点的变形深度约为10μm,而涂装喷涂及电泳涂装膜厚基本在15μm 以上,3 级麻点凹陷在10μm 以下,具有遮蔽效果,见图5、图6。

图5 WYKO 分析量化缺陷

图6 各级麻点变形大小及占比

但现有的作业检查工具依旧把全部麻点检出,人员无法快速判断返修点。为此,我们从检查工具方面进行改善,测试了多种检查工具,其中400#的砂纸很好地检出I、II 级麻点,对III 级以下麻点缺乏检出能力,为此我们进行了上千台车的检证,结果显示,切换工具前后,涂装后的可视麻点率并无明显变化,判断方案可行。通过优化检查工具,减少了III 级以上麻点的返修,麻点返修率下降约50%。见图7、图8。

图7 线检工具麻点检出对比

图8 检出能力对比

减少异物带入

麻点产生来源于异物被压到,通过对现场异物的管控来减少麻点很有必要,对现场异物可能来源进行全流程梳理,主要有以下四大领域,分别是:模具、设备、材料及生产环境,见图9。材料管理主要通过材料收入时的检查,生产环境主要保证车间的洁净度及减少粉尘管理,这与常规钢板冲压并无区别,这里不做详细描述。这里描述的主要差异是铝板对于10μm 以上的异物变形更敏感,针对此特点我们对模具及设备清洗机进行了强化管理。

图9 减少异物带入各方面注意事项

模具方面,为规避存放过程细微粉尘飘入,在采用了常规部件如防尘弯管、防尘板之外,还对模具上模框架进行黄油涂抹,每批次生产后用薄膜进行覆盖,以此来减少异物的带入;此外,还需警惕模具本体油漆的脱落,除了确保模具制作过程刷漆质量,对于钢丝绳直接接触或可能剐蹭区域,应避免刷漆,避免油漆剐蹭掉落;通过对模具型面的抛光及镀铬,提升模具的表面光洁度及防止出现拉伤。生产前,对模具抬高闭合高度后进行空压,再对模具表面进行擦拭,确认异物有无,以此来判断模具洁净度。

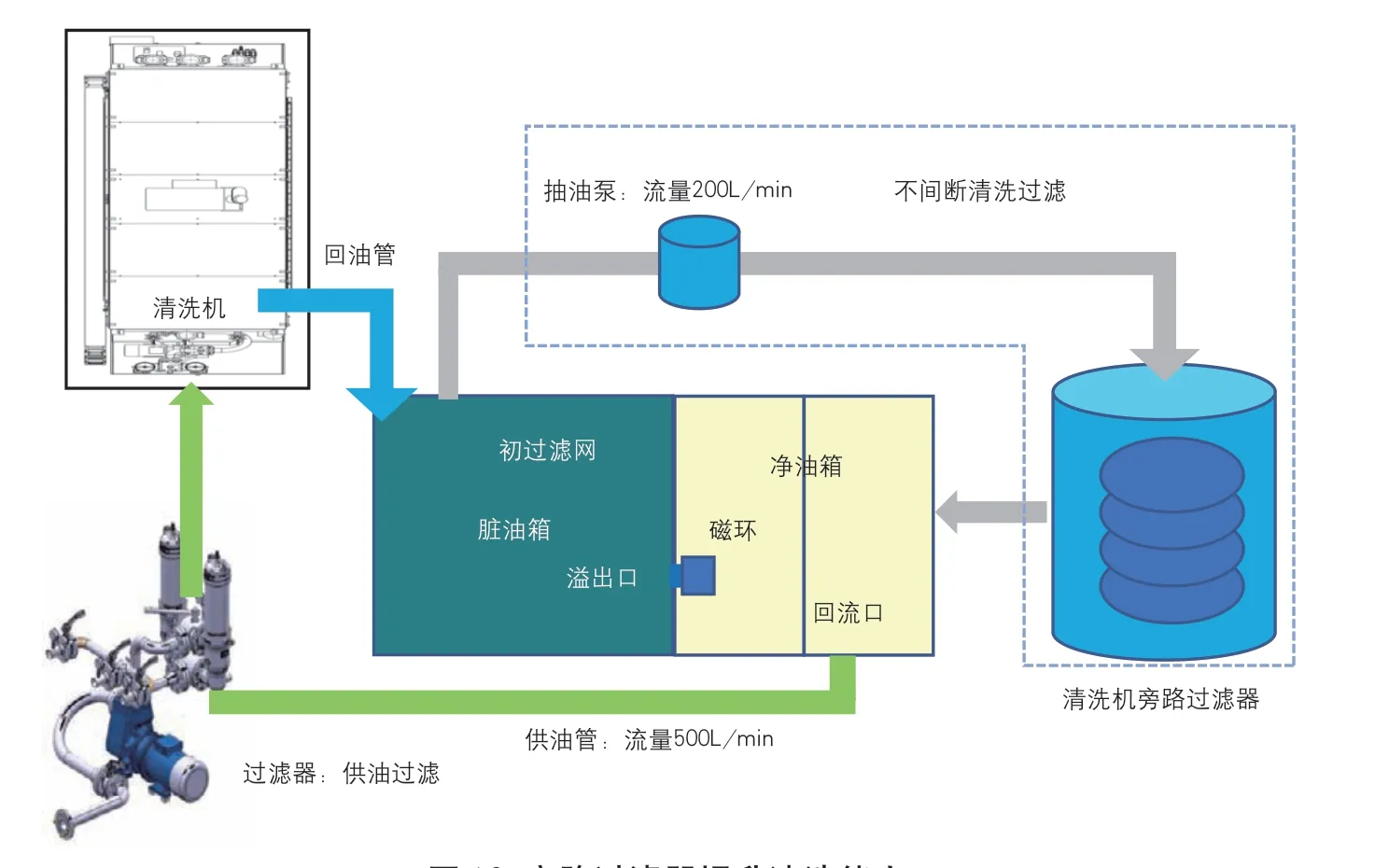

设备方面,除进行常规的机器人、输送皮带等清洁外,重点管控清洗机清洗能力,我司清洗机清洗能力经测试,有效过滤精度为50μm,可以满足钢板生产,但对于铝板来说远远不够,通过增加清洗机旁路过滤器对清洗油进行不间断地过滤(图10),将清洗机过滤精度提升至3μm,有效降低了外来异物带入模具。

图10 旁路过滤器提升清洗能力

减少异物受压面积

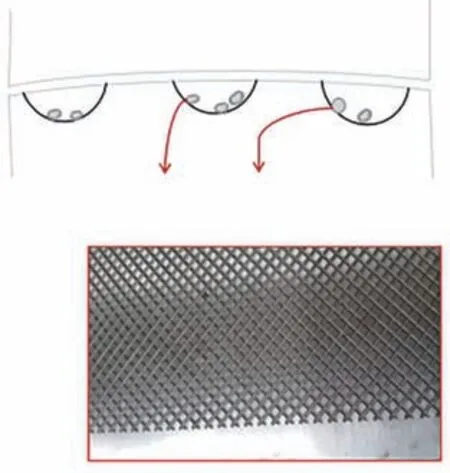

通过上述两个大方向的对策执行,麻点率已控制在较低水平。但拉延过程中散发的铝屑或其他异物造成麻点始终难以避免。既然异物无法规避,我们从麻点成形的必要条件入手,即异物掉入模具型面后不被压到即可减少麻点的产生。方法为:在拉延模具型面进行细微的网格凹槽加工,用于储藏碎屑异物,异物掉入该网格槽中,缺少了麻点成形的条件,就不会形成麻点。网格区域的选择需避开强压区及主应力集中的区域,加工过程关注网格与非网格区域的过渡处理,使过渡区不易在零件表面形成凹痕,见图11。通过网格模的应用,网格加工区域麻点基本得到消除。见图12。

图11 网格模异物收纳原理

图12 网格模加工后零件表面质量无影响

效果确认

通过上述课题的开展,AION S 铝发盖麻点率从初期的90%削减至目前长期稳定的3%左右,节省返修工时3226 小时/年、节省压机停线时间66 小时/年,合计节约能源成本、易损易耗品及劳务成本285500 元/年。

结束语

本文通过对麻点形成原理及麻点处理的过程分析,开展了3 个方向的对策改善。通过品质基准建立避免过度返修,减少品质浪费;针对铝板的异物敏感性,对于模具洁净度及设备清洗能力进行了强化管控及性能提升;通过拉延模具的工艺改良,加工网格进行储屑减少异物受压面积以此降低麻点概率;上述对策方向,对于各同行均有参考意义。核心的难点一是管理上,品质分级的过程需要全工艺段进行配合验证;二是技术上,铝板的敏感性网格模的应用需谨慎试点;需要各同行根据实际情况选择性的进行测试应用。