摩托车发动机冷却水套流场特性及结构改进

2021-11-01谭礼斌

王 萍, 谭礼斌, 黄 灿

(隆鑫通用动力股份有限公司 技术中心, 重庆 400039)

发动机冷却系统是发动机重要的子系统之一,其主要功能是实现发动机工作温度的调节。发动机的工作性能受温度影响,工作温度过低或过高都不利于发动机的正常运行。因此,设计一个良好的冷却系统可以保证发动机在最适宜的工作温度运行,保证发动机运行功率[1]。水冷系统是发动机中常用的一种冷却系统,其原理是通过水泵高速旋转产生高压带动冷却液流动,流经冷却水套,通过冷却水套壁面与发动机进行热量交换而进行散热。保证发动机的散热性能的关键是设计一个合理的冷却水套结构。

随着制造业及先进制造技术的迅速发展,内燃机的运行功率也在逐步提高,发动机热负荷也必然增加,这对冷却系统的散热性能提出了更高的要求。冷却水套内冷却液的流动情况和传热效果对发动机的使用寿命及可靠性的影响更为明显。因此,需要寻求方法来清晰地描述和预测冷却水套内流动及传热情况,且需重点关注火花塞附近及排气侧等高温区域的流动情况,从而对冷却水套进行散热性能评估及相应的结构改进,使之满足发动机散热需求。由于发动机冷却水套结构相对复杂,采用常规的实验测试方法无法获取内部冷却液流动情况,而基于计算流体力学(computational fluid dynamics, CFD)的数值仿真预测方法恰好在此方面具有独特优势[2-5]。通过CFD分析软件可快速获取冷却水套内部速度场、压力场等流场信息,从而对冷却水套内部流动情况进行评估并提出针对性的改进建议[6-7]。高志宽等[8]采用ANSYS 软件对电机冷却水套性能进行了模拟,证明了水套冷却后电机定子温度降低且定子最高温度满足允许运行的最高温度。王勋[9]采用Fluent软件对某国产4缸汽油发动机冷却水套进行了数值模拟,针对现阶段冷却水套不足提供了优化建议。Chen 等[10]采用CFD模拟仿真的方法研究了不同冷却结构对内燃机散热性能的影响,为冷却结构方案的选择提供了理论数据支撑。由此可见,CFD 模拟能快速获取以往需要大量试验才能获得的流动细节信息,更有利于快速对冷却结构方案进行评估及改进,缩短产品开发周期。

基于CFD技术在冷却水套冷却性能及结构改进工作方面具有的独特优势,本文以摩托车发动机冷却水套为研究对象,采用流体分析软件STAR-CCM+对其流场特性进行数值模拟研究,并依据流场模拟结果进行冷却性能评估及针对性地改进,提升冷却水套内部冷却液流动均匀性及流量分配合理性,为冷却水套冷却性能的评估及结构改进提供相应的理论指导及数据支撑。

1 物理模型

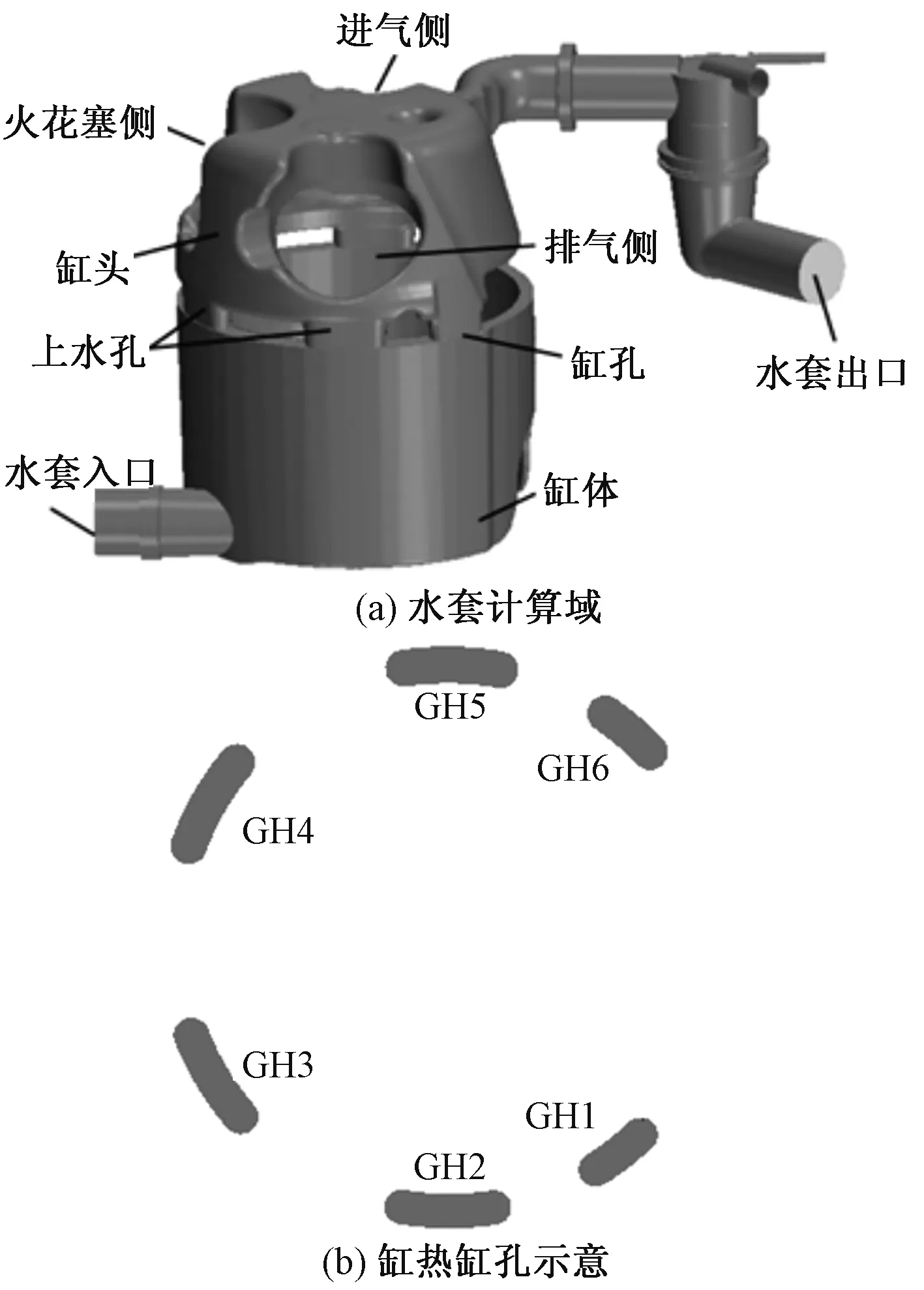

摩托车发动机冷却水套三维模型如图1所示,原水套缸垫共6个缸孔,且其截面积与缸头上水孔大小一致,为全通状态(GH为缸孔)。采用STAR-CCM+软件中多面体网格及边界层网格技术对冷却水套进行网格划分,划分后的网格数量为200万。其中,水套进出口增加拉伸层以确保进出口冷却液流动稳定,计算更易收敛,其长度按连接管路内径的3~5倍设置,完成后的计算域网格模型如图2所示。

图1 发动机水套结构

图2 计算域网格

2 数学模型及边界条件

流体流动满足三大基本控制方程(连续性方程、动量方程和能量方程),针对水套中的湍流流动采用相应的湍流模型(k方程、epsilon方程)[11-13]进行求解。采用STAR-CCM+中realizable two-layerk-epsilon湍流模型实现求解。模拟求解前需要设置的边界条件如下。

1)水套入口边界条件:质量流量为0.603 6 kg/s(采用85 ℃温度下,发动机转速为6 500 r/min,整车实测流量为30 L/min换算而成)。

2)水套出口边界条件:压力出口。

3)壁面边界条件:采用无滑移壁面条件。

3 数值模拟结果分析

3.1 速度场分析

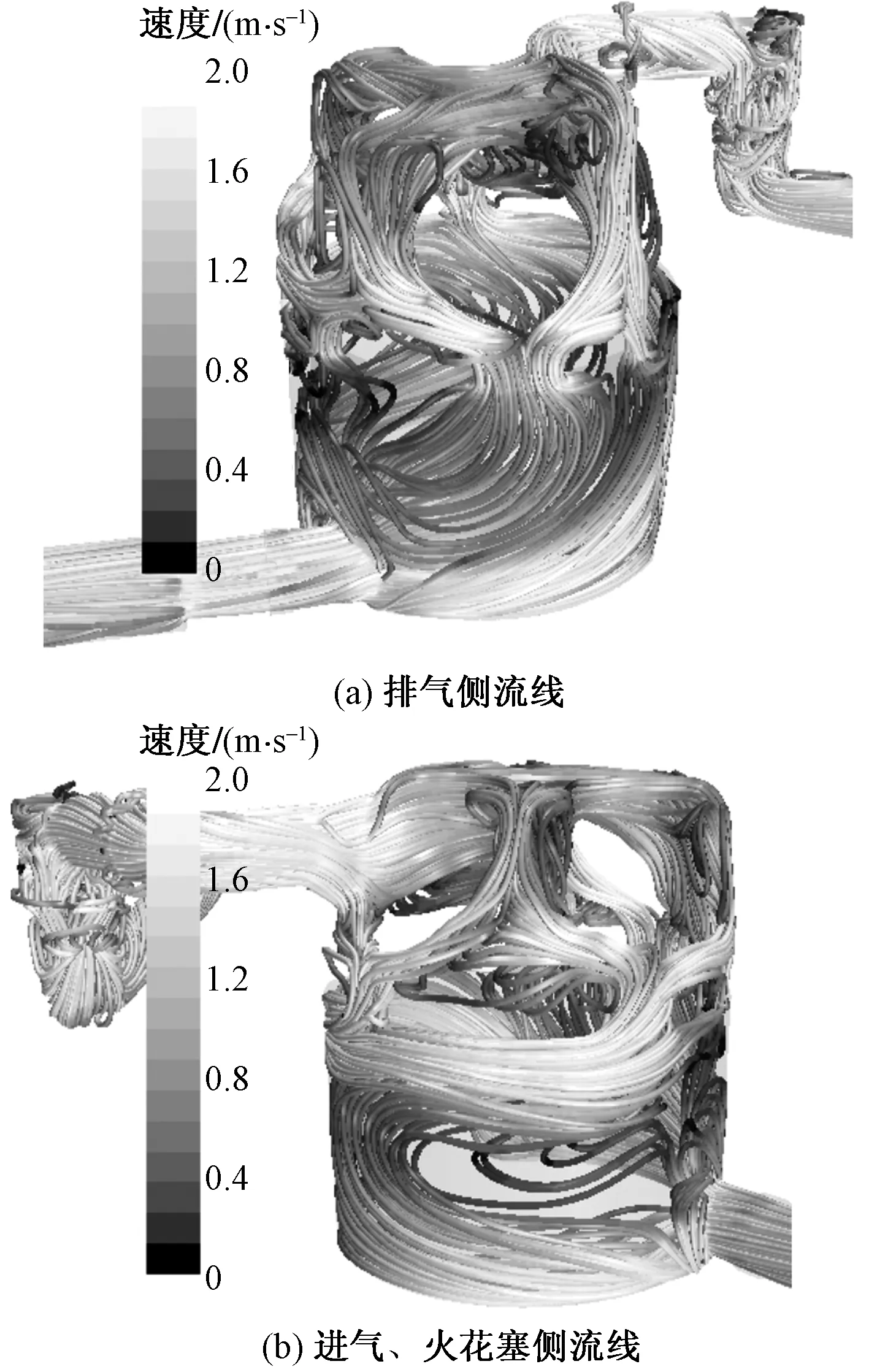

冷却液的流速是评价水套流动的重要指标,流速分布可以判定水套内部是否有冷却液滞止及速度集中区域。发动机缸体水套冷却液流速达到0.5 m/s,排气侧及燃烧室热负荷较高的区域冷却液流速达到1 m/s,可以满足散热需求[14-15]。图3为原方案水套速度流线图。由图可知,该发动机水套的排气侧下鼻梁区及火花塞区的冷却液流速低,不利于高温区的散热,进气侧靠近水套出口,热负荷低,排气侧部分冷却液未得到利用直接流出,冷却液利用率低,可能会影响发动机的正常运行。

图3 原方案冷却水套速度流线

图4表示原方案水套内部截面示意图,主要用于查看水套内部冷却液速度分布。图5为原方案水套内部截面的速度分布云图。根据截面速度分布云图发现,缸体水套及缸头鼻梁区出现冷却液滞止区域,冷却液流速低,会造成应力集中,不利于发动机的散热。结合速度场分析结果,为提升高温区冷却液的流速,减少应力集中现象,后续可对缸垫缸孔进行改进设计,在保证低温区冷却的基础上重点照顾高温区的冷却,提升冷却液的利用率。

图4 原方案水套内部截面示意图

图5 原方案水套截面速度分布云图

3.2 流量分布

图6为水套缸头截面示意图,用于统计缸头各冷却通道的流量值。图7为原方案冷却水套缸头各冷却流道流量分配。进气侧热负荷低,且靠近水套出口,其流量需求小于排气侧。由图可知,进气侧部分流道流量分配高于排气侧,冷却液利用率低,不利于排气侧的冷却。

图6 冷却水套缸头截面示意图

图7 原冷却水套缸头各冷却流道流量分配

图8为原方案冷却水套各缸孔流量分配占比曲线。缸孔1主要冷却热负荷最低的进、排气相间的区域,流经缸孔1的流量占总流量的22.47%;缸孔2、3主要冷却热负荷较高的排气侧,流经缸孔2、3的冷却液流量占总流量的34.89%;缸孔4主要冷却火花塞侧,通过缸孔4的冷却液流量占总流量的13.50%;缸孔5、6靠近水套出口,主要冷却热负荷低的进气侧,通过缸孔5、6的冷却液流量占总流量的29.14%。热负荷高的区域冷却液流量分配过少, 进气侧冷却液分配过多,冷却液利用率低。

图8 原方案冷却水套各缸孔流量分配占比曲线

3.3 结构改进

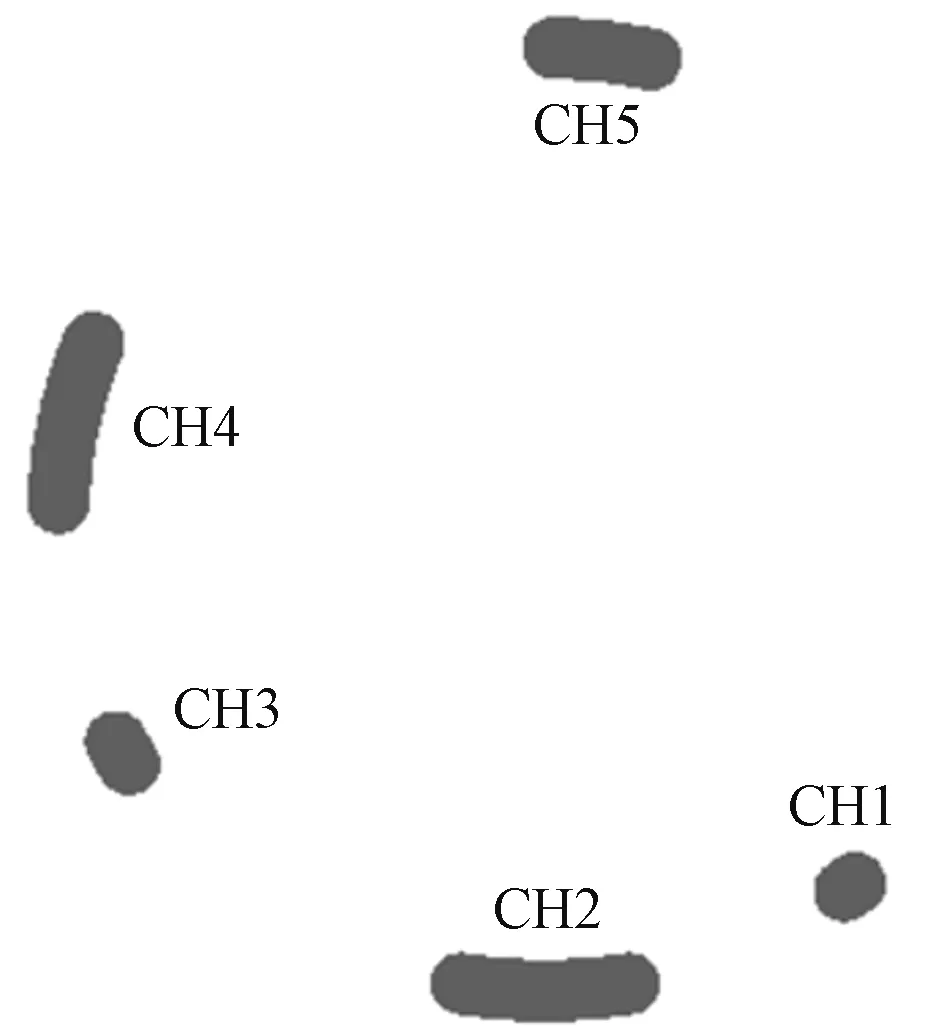

为保证高温区域的冷却,对该发动机水套缸垫上的缸孔进行改进设计,主要改进为:①减小缸孔1、3、5的流通面积;②去掉缸孔6,减少进气侧未得利用的冷却液直接流出水套,提升冷却液的利用率;③原缸孔2、4流通面积大小基本不变,提升高温区的冷却液流量。改进后的缸孔布局如图9所示。

图9 改进方案水套缸孔布局示意图

改进方案水套速度流线图如图10所示。由图10可知,水套缸头内冷却液流速整体得到提升,热负荷较高的排气侧冷却液流速提升明显,达2 m/s以上,火花塞侧的冷却液流速提升至1.8 m/s,进气侧流速稍有提升,高温区域的冷却效果得到了提升,满足散热需求。图11为改进方案水套截面速度分布云图。水套结构改进后,缸体及缸头鼻梁区的流速得到了提升,冷却液滞止的区域减少,散热风险降低。

图10 改进方案水套速度流线

图11 改进方案水套截面速度分布云图

图12为水套结构改进前后各缸孔流量占比曲线。从图中可以看出,水套结构改进后各缸孔流量得到了重新分配,缸孔1的流量减少,流量占比为11.71%,比原方案降低10.76%,但缸孔1主要冷却热负荷低的区域,流量适当减少对该处的散热影响不大;排气侧缸孔2、3的流量增加,流量占比为42.89%,比原方案增加8%,有利于高温区域的散热;火花塞侧缸孔4流量增加,占总流量的24.94%,比原方案增加11.44%,有利于该处的散热;进气侧缸孔5、6的冷却液流量减少,流量占比为20.47%,比原方案降低8.67%,流经该处的冷却液主要冷却热负荷低的进气侧,该处流量减少,减少了未经利用的冷却液直接从水套出口流出,提升了冷却液的利用率。

图12 水套结构改进前后各缸孔冷却液流量占比曲线

图13为水套结构改进前后缸头截面流量对比曲线。从图中可以看出,水套结构改进后,缸头各截面流量较改进前有所提升,尤其是排气侧截面2、7、10流量大幅增加,最大提升51.13%,排气侧流量提升有利于水套高温区的散热;火花塞侧截面3流量提升67.55%,流量提升可减少火花塞侧应力集中,确保该处的冷却散热。

图13 水套结构改进前后缸头截面流量对比曲线

4 实验验证

为了验证改进方案的可行性,对水套结构改进前后转速6 500 r/min工况下的发动机进行了热平衡测试,在火花塞垫片处布置传感器,采集发动机的缸温,图14为水套结构改进前后发动机缸头温度对比。由图可得,改进方案发动机缸头温度比原方案低8 ℃,表明水套改进方案有利于发动机的散热,该研究方法及结果可为发动机冷却水套的结构设计提供理论参考。

图14 水套结构改进前后发动机缸头温度对比

5 结论

通过对摩托车发动机冷却水套流动特性的CFD模拟分析,改进了水套缸垫上的缸孔布局,并对改进后的水套结构进行了校核分析,得出以下结论:

1)原方案水套内部冷却液流动均匀性较差,热负荷高的排气侧及火花塞侧冷却液流速低,缸头鼻梁区存在冷却液滞止区域,不利于水套高温区的散热。

2)原方案缸垫上的缸孔设计存在缺陷,冷却液流量分配不合理,造成高温区流量分配少,低温区分配多,冷却液利用率低。

3)基于缸孔冷却液流量分配及流动路径综合评估,对水套缸垫的缸孔进行结构改进,结构改进后水套热负荷高的排气侧及火花塞侧冷却液流速及流量得到提升,热负荷低的进气侧冷却液利用率得到提高,缸头温度比原方案降低8 ℃,该研究方法及结果可为摩托车发动机冷却水套的结构设计提供理论参考。