轻轨低地板列车车体弯轴端面开裂原因分析

2021-11-01王丹丹周胜鹏谷志刚丛连蔚

王丹丹,周胜鹏,谷志刚,隋 燕,丛连蔚

轻轨低地板列车车体弯轴端面开裂原因分析

王丹丹1,周胜鹏2,谷志刚3,隋 燕1,丛连蔚1

(1.锦州捷通铁路机械股份有限公司,辽宁 锦州 121001; 2.四川飞纵电力设计有限公司 辽宁分公司,辽宁 沈阳 110000;3.辽宁工业大学 材料科学与工程学院,辽宁 锦州 121001)

C级钢弯轴在常规列车检修过程中发现裂纹,通过利用宏观检查、化学成分分析、电镜与能谱检验、金相组织分析等方法,分析弯轴失效原因。测试后结果表明,弯轴两端面的裂纹属于铸造热裂纹是钢液在铸造凝固收缩中产生的。

C级钢;弯轴;铸造热裂纹;失效分析;凝固收缩

某公司生产的一批轻轨低地板列车车体弯轴,经安装上车后,运行状况一直良好,经过近10年的正常运行服役后,当检修人员对列车进行常规检修时,偶然发现其中有4根弯轴在其轴承外端面存在大小不一的宏观裂纹,成为列车运行的隐患,从而造成该列车的停运。为查找弯轴端面产生裂纹的原因,消除隐患,列车用户卸下所有带有裂纹的弯轴件并返回原生产单位,要求对出现裂纹的原因进行失效分析。本文就是通过对具有代表性的一件开裂弯轴进行取样,并采取各种理化分析技术手段进行失效分析,以确定弯轴端面出现裂纹的原因。

据调查,该批弯轴于2010年,采用铸造方式生产的,其材质为铁路机车车辆生产常用的C级钢,该弯轴铸造后进行了常规的正火+回火热处理。

1 检验方法及结果

1.1 宏观检查

1.1.1 外观检验

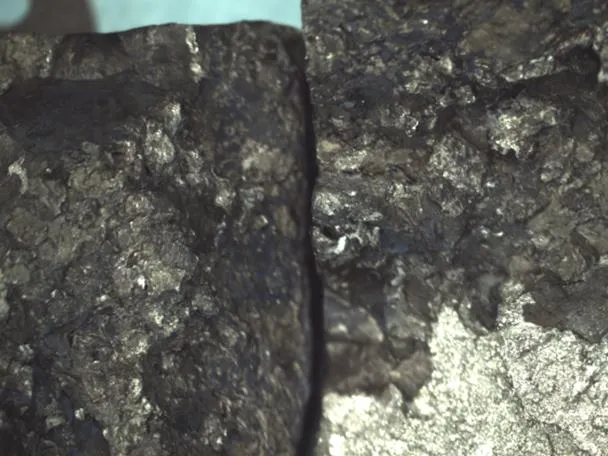

所分析的弯轴样品的宏观形貌见图1~图3。图中可见弯轴件的两个对称端面上皆存在肉眼可见的数量不等、长短不同、无明显取向、曲折分布的表面裂纹,该裂纹分布区域有明显的冒口切割痕迹和局部补焊痕迹,同时该部位属于铸件的热节区。

通过对弯轴左右两端面开裂区裂纹的低倍观察可知,弯轴左端面截面的裂纹呈逶迤状向内和通过补焊区向外扩展,无二次分支裂纹。右侧端面局部表面存在聚集的龟裂状裂纹群。

图1 弯轴宏观形貌

图2 左端面截面裂纹整体形貌

图3 右端面裂纹群形貌

1.1.2 断口分析

将右端面的表面裂纹沿裂纹缝隙人工打断,进行宏观观察分析,分析仪器为Stemi 508型体视显微镜,断口形貌见图4。

图4 打断后裂纹断口两侧的宏观形貌

由图可见,其自然断口呈明显的结晶状,粗大的晶块表面覆盖一层很厚的黑色氧化皮覆盖物,而右下角的人工断口呈银白色粗大树枝晶状,断口周边无塑性变形痕迹,属于脆性断口。

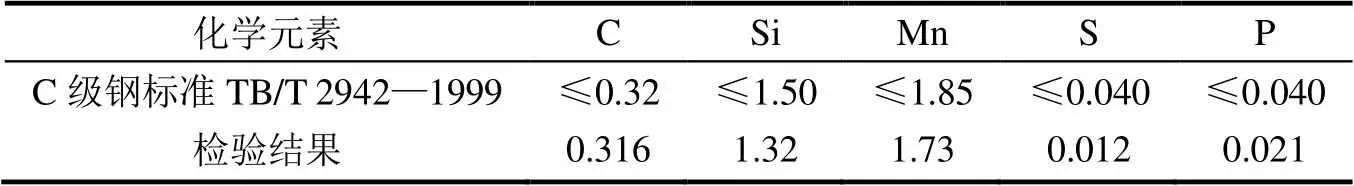

1.2 化学成分分析

在开裂弯轴端面取样进行材料成分分析,分析仪器为Lab Spark 750型火花直读光谱仪,分析结果见表1。由检验数据可知,开裂弯轴材料为C级钢,其化学成分完全符合铁标TB/T 2942—1999 《铁路用铸钢件采购与验收技术条件》C级钢的标准要求。为含Mn较高的低碳钢,即弯轴的材质成分不存在问题。

表1 开裂弯轴的成分检验结果及与标准对照 %

1.3 金相检验分析

1.3.1 夹杂物分析

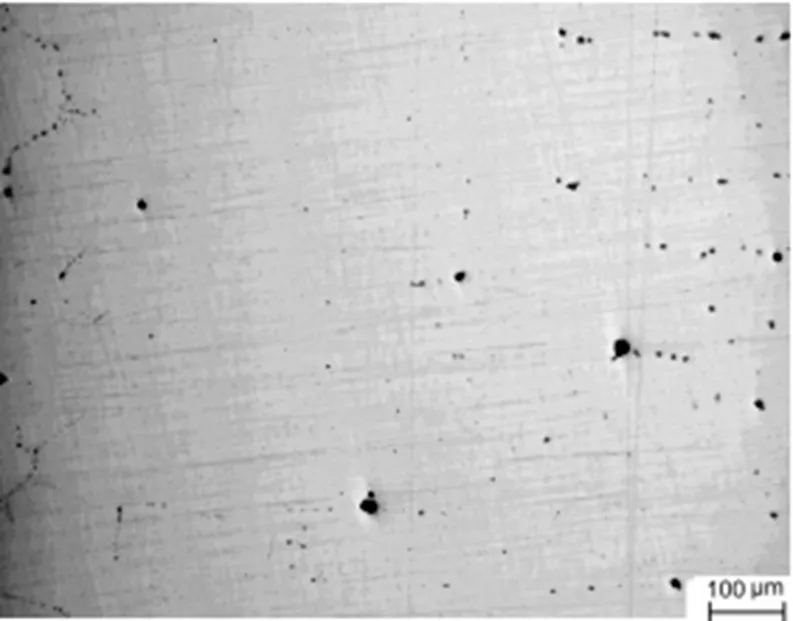

在弯轴两端面裂纹严重区分别取样,磨制金相试样后,用Axio observer型金相显微镜进行非金属夹杂物分析。图5为弯轴左端面检验区夹杂物形貌。

图5 弯轴左端面夹杂物最严重处情况

观察可见,在弯轴基体中含有较多成网状分布的灰色硫化铁锰夹杂物,按标准TB/T 2451—93 《铸钢中非金属夹杂物金相检验》进行夹杂物级别评定,其中Ⅱ型夹杂物为4级,属于不合格级别。由于网状分布的夹杂物对基体具有较大的割裂作用,会严重降低该弯轴的强度与韧性。

1.3.2 显微组织分析

对弯轴两端面进行显微组织检验与分析,其显微组织为少量铁素体+珠光体+网状分布的回火索氏体,属于C级钢正常的正火+回火组织,按TB/T 3212.2—2009 《机车车辆用低合金铸钢金相组织检验图谱第2部分:C级铸钢》进行显微组织评定,弯轴的显微组织为2级,符合技术要求(见图6)。

1.3.3 裂纹分析

图7是弯轴左端面截面裂纹由表及里的全貌,左侧边缘是明显的焊接熔池区形貌,为铸后的补焊区,箭头所指为铸件表面与补焊交接点。

经显微测量,裂纹深度为20.75 mm,最大宽度为0.25 mm。裂纹在整个端面由表面向内壁沿晶界逶迤扩展,最大宽度在箭头所指的铸件表面,并由此向内和向外皆逐渐变细,基体区域的裂纹两侧存在较厚的白色脱碳层,而裂纹尾部却未发生脱碳现象,可以说明基体裂纹在热处理之前已经产生,裂纹尾部是由于基体中存在较大的内应力,在后期的运行过程中发生扩展形成的。补焊区的裂纹较窄,两侧无脱碳且呈直线延伸至表面,证明该铸件表面经过补焊后未重新进行二次热处理,补焊区存在较大的内应力,在列车运行一定时间后由,原始铸造裂纹逐渐扩展穿透补焊区而至表面。

图7 左端面截面裂纹整体形貌25X

1.4 电镜与能谱检验

图8 补焊区裂纹内壁夹持物电镜和能谱图

图9 铸件基体裂纹内部夹持物电镜和能谱图

2 开裂原因分析

综合上述检验结果,结合该工件的具体生产工艺工况,分析认为弯轴两端面形成的肉眼可见的表面裂纹属于铸造外热裂纹,亦属结晶裂纹。裂纹分布区域有明显的冒口切割痕迹和局部补焊痕迹,处于该件的热节部位。当液体钢水浇入弯轴砂型后,凝固将首先从铸件表面开始。当钢液冷却到达固相线的凝固后期时,铸件中会出现大量的枝晶状骨架,当枝晶骨架的收缩受到砂型的阻碍后,铸件的自由收缩就会产生拉应力。当该拉应力超过其材料的高温强度极限时,枝晶之间就会在高温下产生开裂。弯轴的端面恰好为热节区,其截面尺寸差异很大,厚与薄的不同区域的固态收缩存在严重的不一致性,而此时高温下的钢体强度极限很低,且该处存在大量成网状分布的硫化铁锰夹杂物,对裂纹的形成具有一定的促进作用,因此导致该区域形成结晶热裂纹。在后期补焊时,未将铸造热裂纹处完全清除干净,就进行了补焊处理,将原有的铸造裂纹覆盖,且补焊操作工序安排不当,补焊后未进行二次热处理,导致补焊区存在较大的内应力,同时在基体中存在着较多呈网状分布的硫化铁锰夹杂物,在列车后期的运行中,基体中的裂纹逐渐向补焊区和基体内部扩展[1-4]。

3 结论

(1)弯轴两端面的裂纹属于铸造外热结晶裂纹,形成于钢液的铸造凝固收缩过程中,与铸造后的热处理和补焊操作无关。

(2)弯轴端面的补焊操作工序安排不当,应该在热处理之前进行补焊。在补焊之前用<4 mm-J422焊条,160~180 A电流,将缺陷除干净,再用角磨机将缺陷口打磨成U形,减少施焊应力,铸造热裂纹完全清除,然后进行补焊操作[5-6]。

[1] 厉树忠. 表尺坐铸造热裂纹的形成[J]. 金属材料与热加工工艺, 1979(3): 44-46.

[2] 马红涛, 高翔. 中速柴油机机体铸造裂纹的原因分析及防止措施[J]. 中国铸造装备与技术, 2015(1): 16-17.

[3] 林军, 时东娜, 李丹, 等. 厚壁冲击垫块铸造热裂纹缺陷的研究[J]. 铸造, 2008(9): 942-945.

[4] 徐贵宝. 试论砂型铸钢件热裂纹的成因与对策[J]. 铸造工程, 2020, 44(5): 4-10.

[5] 尹少华, 滕志勇, 齐全有, 等. 大厚壁铸钢件补焊工艺研究[J]. 焊接技术, 2021, 50(2): 100-102.

[6] 饶世庆. 解放活塞铸造裂纹分析及其清除措施[J]. 内燃机配件, 1985(2): 15-21.

Faiure Analysis of C Garde Steel Bending Shaft

WANG Dan-dan1, ZHOU Sheng-peng2, GU Zhi-gang3, SUI Yan1, CONG Lian-wei1

(1.Jinzhou Jie Tong Railway Machinery Co.,Ltd, Jinzhou 121001, China; 2.Liaoning Branch of Sichuan feizong Electric Power Design Co., Ltd, Shenyang 110000, China; 3.Materials Science and Engineering, Liaoning University of Technology, Jinzhou 121001,China)

Cracks were found in the C Garde Steel Bending Shaft during the routine train maintenance, the failure analysis for Bending Shaft was carried out by the Macro check, Chemical Composition Analysis, Scanning electron microscopy and energy spectrum, Metallographic structure analysis. The test results show that the bent Shaft of casting crack at both ends are casting hot crackin , They were produced during solidification shrinkage in liquid steel.

C garde steel; bending shaft; Casting hot cracking; failure analysis; solidification shrinkage

10.15916/j.issn1674-3261.2021.05.013

TG115

A

1674-3261(2021)05-0334-03

2020-06-20

王丹丹(1993-),女,辽宁朝阳人,助理工程师。

责任编辑:刘亚兵