双面驱动直线型超声电机振子的模态分析及参数优化

2021-11-01余祥瑞赵彦东

余祥瑞,何 勍,赵彦东

双面驱动直线型超声电机振子的模态分析及参数优化

余祥瑞,何 勍,赵彦东

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001)

提出一种可以双面驱动的直线型超声电机振子,分析了振子的结构和工作原理。该振子利用两个工作模态实现双向运动,并具有同时驱动和交替驱动两种工作模式,使用ANSYS软件参数化语言 APDL对振子结构进行了优化设计,优化了振子驱动齿的各个尺寸参数。

直线超声电机;振子;模态分析;有限元法;优化设计

直线型超声电机是利用压电材料的逆压电效应和弹性体超声振动的一种装置,对含压电材料弹性体的各种模态进行转换与耦合,将电能转化为机械能,并通过定动子之间的接触摩擦作用,把振子(定子)的微观振幅转换为动子的宏观直线运动。与电磁电机相比,不需要通过电磁转化来传递能量,能够直接输出推力驱动负载[1-2]。直线超声电机具有结构简单紧凑、低速时输出推力大、启停特性好、工作噪声低、无电磁干扰等优点。目前需要直线驱动的应用领域越来越多,对直线超声电机的性能也提出了越来越高的要求[3-4]。

本文提出一种可以双面驱动的直线型超声电机振子,即振子具有同时驱动与交替驱动两个工作侧面。利用振子的这一结构方案,可以为多齿直线超声电机在不同的驱动模式下的功效研究提供精准的振子样机。

为寻求振子在合适的振动模态下驱动齿的最佳布局方案及振子整体结构参数的最优化,本文应用ANSYS有限元软件模态分析模块,探索双面驱动直线型超声电机振子的优化设计模型以及基于ANSYS的APDL语言的优化方法。

1 电机结构及工作原理

1.1 电机结构

双面驱动直线型超声电机的结构如图1所示,4个驱动齿设计在振子矩形板的上下两侧,其中齿1、4上下对称布置,齿2、3为非对称布置,分别设计在矩形板两侧。且4个驱动齿的宽度和矩形版的宽度相同,沿厚度方向极化的压电陶瓷片粘贴在矩形板合适位置。该电机振子可实现双面驱动,即分别利用齿1、2或齿3、4驱动振子沿导轨动作,如图1(a)和图1(b)所示。

图1 电机结构示意图

1.2 工作原理

将超声频率范围内的交流电压施加到压电陶瓷片上时,振子会被激发出相应的驻波,从而在驱动齿端面形成斜直线运动,推动振子向斜直线倾斜方向运动[5-6]。采用B4和B5两个不同的弯曲振动模态,来改变驱动齿端面质点的运动轨迹,并通过振子和导轨之间摩擦力的作用,驱动振子做不同方向的直线运动。

振子正向运动的工作原理如图2(a)所示,在振子作B4弯曲模态振动时,驱动齿处于驻波波腹左侧,驱动齿端面质点的运动轨迹为一条向右倾斜的直线,驱动齿将与导轨进行接触,再通过两者间的摩擦力驱动振子向右运动或导轨向左运动。振子正反向运动的工作原理如图2(b)所示,在振子作B5弯曲模态振动时,驱动齿在相对驻波波腹的位置发生变化,此时处于波腹右侧,驱动齿端面质点的运动轨迹为一条向左倾斜的直线,驱动齿将与导轨进行接触并通过两者间的摩擦力驱动振子向左运动或导轨向右运动。

该振子采用B4模态为主工作模态,在此模态下具有同时驱动和交替驱动两种工作模式,即上侧的齿1、2运动方向一致,实施同时驱动工作模式;而下侧的齿3、4运动方向互为相反,实施交替驱动工作模式。

图2 两振动模态的工作原理示意图

2 振子的有限元模态分析

2.1 振子3的参数化模型

振子材料选用45#钢,其结构如图3所示,其中(=0, 1, ··· , 6)为振子长度方向的各尺寸参数,(=1, 2, 3)为振子高度方向的各尺寸参数,1为振子矩形板的宽度尺寸参数。压电陶瓷元件的尺寸参数为6×2×2。为简化结构,本文取矩形板和压电陶瓷元件的宽度相等(1=2)。振子的结构尺寸参数初值如表1所示。

图3 振子结构参数

表1 振子的结构尺寸参数初值

2.2 振子的模态分析

振子的弹性体采用Solid45实体单元,压电陶瓷元件选取Solid5实体耦合单元。经过ANSYS有限元分析,振子在初始参数下的B4、B5模态的固有频率分别为26 053.4、37 248.7 Hz,其振型如图4所示。

3 振子优化设计

3.1 设计变量与约束确定

定子结构共有12个尺寸参数,驱动齿的位置尺寸(2,3,4)、长度(0)和高度(0)对4个驱动齿的振幅及其均衡性影响较大,同时为了提高计算效率,选择以上5个尺寸参数为设计变量,其他参数作为固定尺寸(取初始值),设计变量及设计空间如表2所示。

图4 振子的弯曲模态振型图

表2 振子的设计变量与设计空间

由于超声电机利用机械共振来放大振子输出的位移,振子的振动方式对其机械性能有着至关重要的影响。在设计超声电机时,对振子的固有频率和模态振型有如下约束条件:

(1)两个工作模态的频率都应该大于20 kHz,处于超声波范围。

(2)在B4模态中,齿1、2振动方向一致,齿3、4振动方向相反,且4个驱动齿的相对振幅尽可能相等。

(3)在B5模态中,4个驱动齿的振动方向与B4模态中相对应的驱动齿不同,以便获得动子的反向运动。

(4)压电陶瓷的粘贴位置,应该位于应变最大处,确保能激发出B4和B5两个模态。

3.2 目标函数

以4个驱动齿相对振幅一致性作为目标函数的优化设计模型。齿1和齿4为对称布置,可以认为两者振幅一致。在B4模态中,驱动齿的振动方向为左斜向上,驱动齿顶部右边线为振幅最大处,主要提取齿1、2和3端面右边线中点的振幅,如图5所示。由于驱动齿顶部质点作斜直线运动,无法直接提取质点沿斜直线的位移,因此提取方向和方向的位移,以齿1在方向的位移1为基准1,求解标准差进行分析,其目标函数分别为:

总目标函数为:

使用ANSYS的参数化语言APDL对振子的结构进行优化,采用随机和零阶优化方法[7],优化流程图如图6所示。

图6 振子优化设计流程

3.3 优化结果

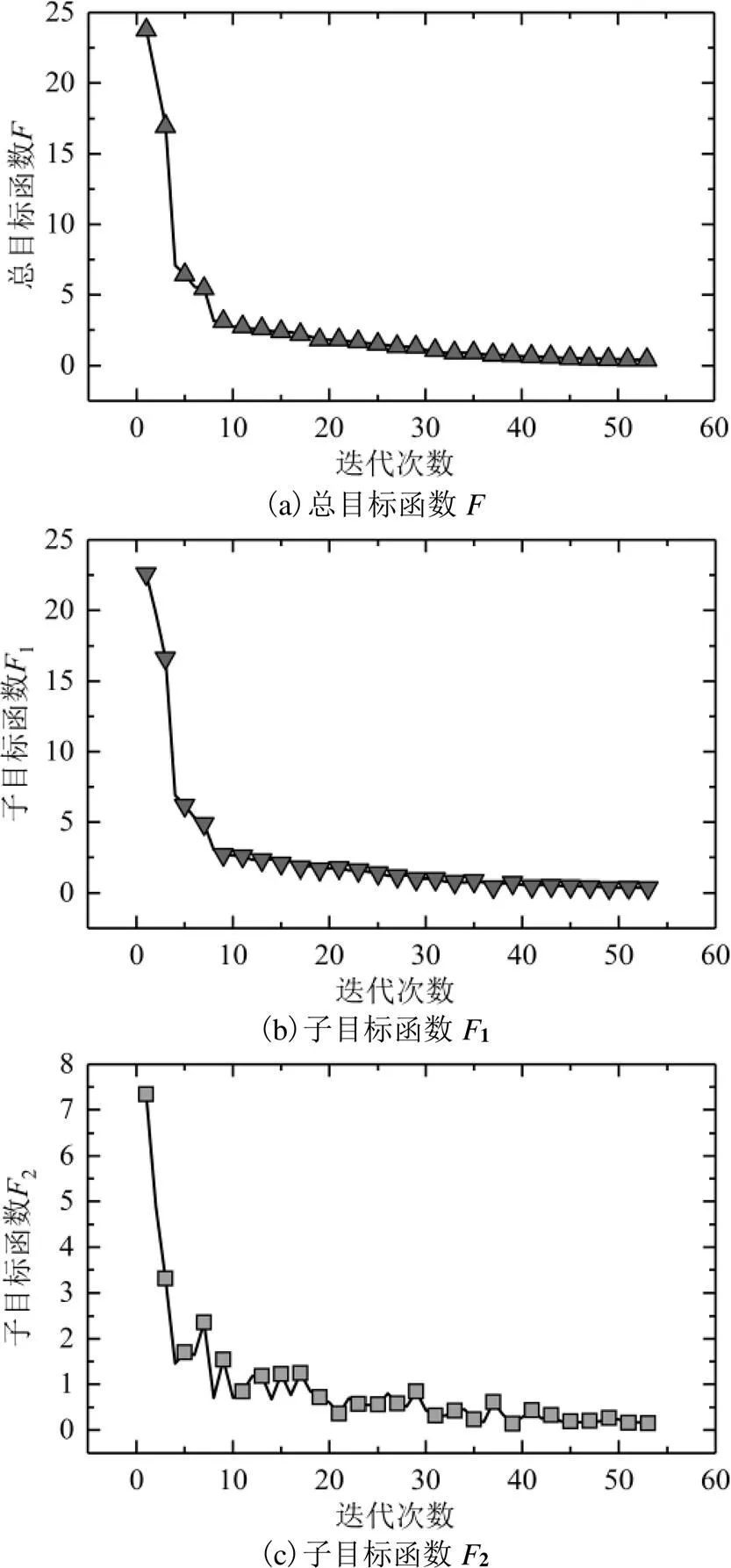

根据式(3)对双目标函数进行优化,总目标函数随迭代次数变化的过程如图7(a)所示,在迭代次数53次时,总目标函数收敛于0.41352,子目标函数1和2随迭代次数变化过程如图7(b)和图7(c)所示,优化结果输出的设计变量参数值如表3所示。通过对振子优化前后振型的对比,可以得到总目标函数从23.763减少到0.41352,使驱动齿之间相对振幅尽量相近。根据优化结果B4和B5模态的固有频率分别为26 330.6 Hz和37 825.8 Hz,其振型如图8所示。

图7 目标函数随迭代次数变化曲线

图8 优化后振子的模态振型图

表3 设计变量的优化结果

4 结论

本文以双面驱动直线型超声电机振子为研究对象,利用ANSYS有限元软件的APDL语言建立了振子的参数化有限元模型并进行了模态分析,选

取矩形板的第4弯曲模态和第5弯曲模态作为工作模态,驱动动子做往复直线运动。对驱动齿的位置尺寸、长度和高度进行了优化设计,驱动齿相对振幅的标准差从23.763减少到0.41352,结果输出的设计变量参数值使得驱动齿之间的振幅相近。优化后的振子在B4和B5模态下,能够实现正向和反向运动。

[1] Sashida T, Kenjo T. An introduction to ultrasonic motors[M]. Oxford: Clarendon Press, 1993.

[2] 赵淳生. 超声电机技术与应用[M]. 北京: 科学技术出版社, 2007.

[3] 张军, 时运来, 梁大志, 等. 直线超声电机驱动精密二维定位平台系统[J]. 中国电机工程学报, 2014, 34(18): 2960-2966.

[4] 张百亮, 姚志远, 简月, 等. 基于弯曲模态的板形直线超声电机结构设计[J] .振动与冲击, 2019, 38(1): 110-117.

[5] Le Moal P, Joseph E, Ferniot J C. Mechanical energy transductions in standing wave ultrasonic motors: Analytical modelling and experimental investigations[J]. European Journal of Mechanics-A/Solids, 2000, 19(5): 849-871.

[6] Pigache F, Giraud F, Lemaire-Semail B. Modelling and identification of a planar standing wave ultrasonic motor-Identification of a planar actuator[J]. The European Physical Journal Applied Physics, 2006, 34(1): 55-65.

[7]Fernandez Lopez J. Modeling and optimization of ultrasonic linear motors[R]. EPFL, 2006.

Modal Analysis and Parameter Optimization of Vibrator for Double-sided Driving Linear Ultrasonic Motor

YU Xiang-rui, HE Qing, ZHAO Yan-dong

(College of Mechanical Engineering and Automation, Liaoning University of Technology, Jinzhou 121001, China)

This paper presents a linear ultrasonic motor vibrator that can drive two sides, the structure and working principle of the vibrator are analyzed. The vibrator uses different modal to achieve bidirectional motion of the mover, and it has two working modes: synchronous drive and asynchronous drive. The ANSYS Parametric Design Language was used to optimize the structure of the vibrator, the corresponding dimensional parameters of the driving teeth were optimized.

linear ultrasonic motor; vibrator; modal analysis; finite element method; optimal design

10.15916/j.issn1674-3261.2021.05.004

TB535;TM356

A

1674-3261(2021)05-0297-04

2020-12-07

余祥瑞(1997-),男,湖北广水人,硕士生。

何 勍(1962-),男,吉林东丰人,教授,博士。

责任编辑:陈 明