石化装置富氢尾气掺烧技术应用

2021-11-01华意国骆富杰

华意国,骆富杰

(新浦化学(泰兴)有限公司,江苏 泰兴 225404)

石化企业装置启停及正常生产过程中会产生多余的富氢尾气,原设计通过火炬燃烧后排放,既浪费能源也会增加大气热污染。

某公司乙烯装置原设计富氢燃料气通过PSA装置分离出高纯氢气供下游氢气用户使用,甲烷气输入燃气管网,由于下游化工装置需求减少,不能平衡这部分燃料气。燃料气主要来源于冷区分离出的尾气,主要成分为氢气(61.31%~88.71%)和甲烷(38.52%~11.21%),其组成成分随装置投料乙烷和丙烷的比例而变。为平衡这部分含氢可燃气,不影响主装置产品负荷,故将该部分可燃气体送电厂锅炉燃烧。实施循环流化床锅炉掺烧富氢可燃气项目改造,可以进行能源的有效利用,既可达到平衡氢气回收成本,也可节省电厂煤炭使用,增加发电的功效,降低发电成本,提高企业综合效益。

1 概述

1.1 工艺系统概述

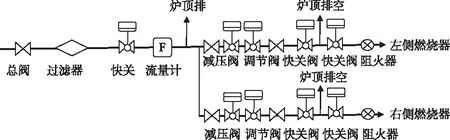

该公司从烯烃装置敷设富氢可燃气体管道至热电厂3台440 t/h锅炉,输送管设计选用无缝钢管,输送管道设于管架的上层,将富氢可燃气送至电厂锅炉界区,并经支管分配至各台锅炉。富氢可燃气经燃烧器进入炉膛燃烧,主管及支管均设有紧急切断阀及自动排空阀。燃烧器设置在锅炉上二次风位置的旁边,从锅炉侧墙位置输入炉膛,富氢尾气工艺流程图如图1所示。

1.2 锅炉设备

该公司自备电站一期锅炉为无锡华光锅炉股份公司生产的3台220 t/h循环流化床锅炉,二期锅炉为上海锅炉厂生产的3台440 t/h循环流化床锅炉。

图1 富氢尾气工艺流程图

锅炉设计的煤种低位发热量为20 092 kJ/kg,采用燃料的颗粒度为1~10 mm,其制备由筛分-破碎系统完成,符合粒径要求的煤由输煤皮带送入炉前煤仓。锅炉燃烧系统由原煤仓、给料机、炉床、炉膛、旋风分离器和返料器等主要部分组成。

1.3 富氢尾气组份分析

从表1富氢尾气组分表中的数据可以看出,该组分中的主要成分为氢气和甲烷,这两种气体有较高的热值,低位热值要远高于锅炉设计煤炭的热值,特别是校核工况下热值更高,可以达到89 309 kJ/kg,该部分尾气如果直接经火炬燃烧后排放,将导致较大的能源浪费,如果将该部分尾气作为燃料送到锅炉炉膛燃烧将会节约煤炭消耗。

表1 富氢尾气组分表

1.4 技术可行性分析

从该部分气体的组分及热值来看,主要组分氢气和甲烷都是可以作为燃料使用,属于清洁燃料,但同时存在热值太高的问题,明显高于锅炉设计燃料的热值,特别是氢气。掺烧洁净无尘的燃气后,对循环流化床内锅炉内的结焦、受热面飞灰磨损、堵灰和低温腐蚀等各种危害大大减轻[1]。因此,该气体燃烧可能导致锅炉热负荷分配失衡,煤炭局部因高温结焦而造成锅炉停炉事故;另外氢气燃烧后会产生大量水蒸气,将导致烟气中的水分增加,可能会影响锅炉的尾部受热面低温腐蚀及输灰系统工作异常。

因此,在改造设计中重点针对这两个问题,需要进行设计核算,确定采取的主要技术措施是:

1)控制富氢尾气的掺烧量,热值比例控制低于总热值的10%;

2)锅炉尾部排烟温度控制在120 ℃以上;

3)锅炉炉膛温度监控低于950 ℃;

通过技术分析,采取以上技术措施后,掺烧气体的方案总体是可行的。

2 锅炉本体改造技术方案

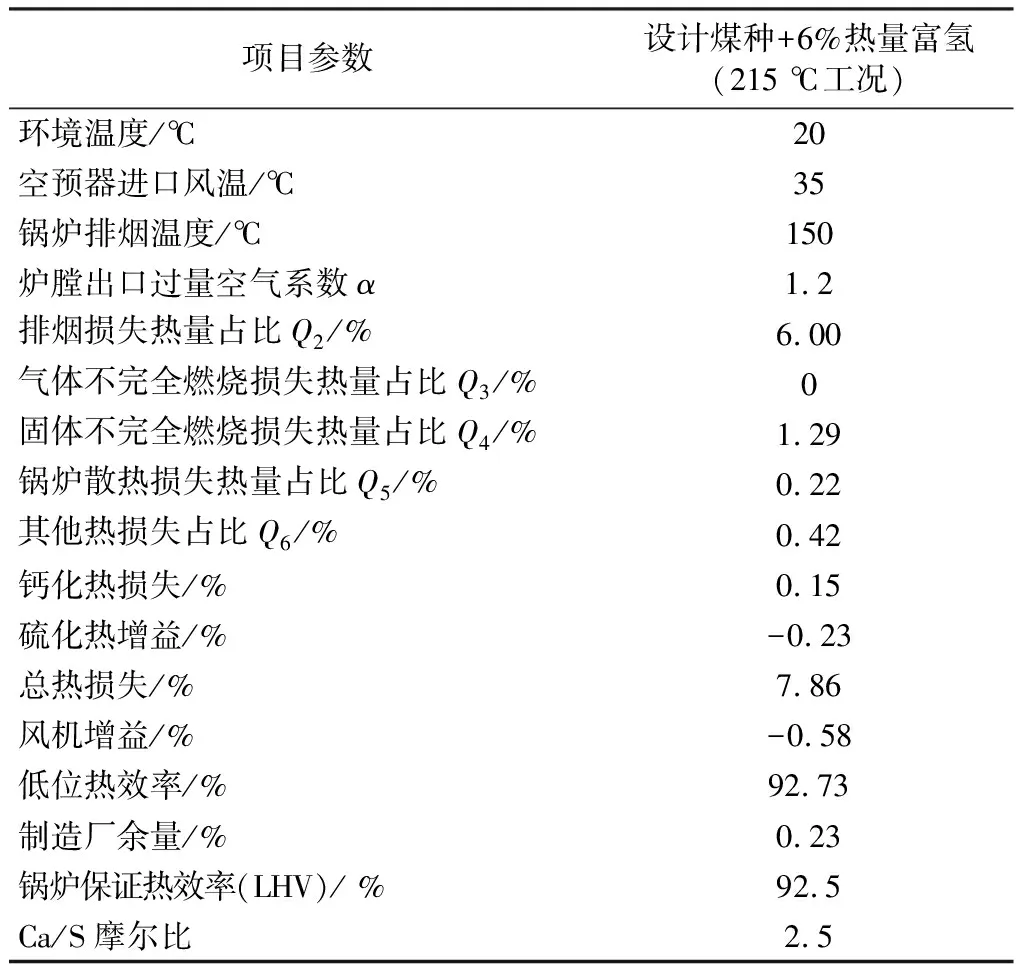

2.1 热力计算

以3台440 t/h容量的 CFB循环流化床锅炉为例,按照正常生产两用一备的原则,即两台锅炉满负荷时平衡消耗全部富氢尾气。单台炉设计工况额定负荷为440 t/h时,燃用设计煤种为69 236 kg/h,掺烧富氢尾气按4 500 m3/h(标准状况下,下同),按照原设计煤种掺烧富氢进行热力计算,设计工况掺烧热量占整个输入热量的6%。校核工况单台炉燃气消耗量为9 400 m3/h,掺烧热量占整个输入热量的10%,燃烧系统热力计算及燃料耗量计算结果分别见表2和表3。

表2 燃烧系统热力计算

2.2 改造系统主要设备

根据循环流化床锅炉的设计要求及具体运行工况,由于富氢燃料气是一种无色无味、易燃易爆的可燃性气体,其管道输送速度及输送管道材质都均有其特殊性,燃料气火焰传播速度较其它气体均高。

为充分考虑燃料气爆燃引起的局部炉膛壁温升高,造成局部的炉膛物料结焦的问题,拟对炉膛密项区侧墙(+14.8 m标高)开8个孔,用于床上富氢燃烧器使用,每只燃烧器配出力为1 175 m3/h,侧墙燃烧器配有点火枪。燃烧器火焰直径小于2 m,火焰喷射长度小于4 m,运行时床上燃烧器火焰之间无叠加。

1)侧墙气燃烧器。侧墙气燃烧器作为锅炉的心脏,采用点火枪点燃点火气枪,再由点火气枪点火主气枪的二级点火方式。该法具有结构紧凑、燃烧稳定、调节比大、噪音低;火焰铺展性好、燃烧完全和燃烧易于控制等特点。燃烧器中心供风带有稳燃罩,使火焰形成回流区,稳定火焰形状,促使空气与燃料的充分混合。燃气气枪前端采用耐热钢制作,以确保喷嘴的使用寿命。燃烧器上加装观火孔,通过观火孔可以观察到燃烧器火焰燃烧状况。

表3 燃料耗量计算表

2)高能点火装置。高能点火装置为防爆型,采用低压电容放电原理,放电电压低、电容储能大(20 J)、点火可靠。防爆高能点火装置由防爆高能点火器、防爆高能点火枪和防爆点火电缆组成。

3)紫外式火焰检测器。紫外光式火焰检测器,用以检测气枪火焰状态,光谱范围为190~520 mm。当燃烧器正常燃烧时,火检处理器送出开关量及模拟量信号;当燃烧器意外熄火时,“无火”信号将被传送至DCS系统。火焰检测器需配备冷却风,以确保在燃烧器运行及停运时火焰检测器会得到可靠的冷却。

4) 燃气及吹扫置换系统。燃气管道法兰采用静电跨接并接入原有厂房接地系统,消除静电危害[2]。

每套燃气喷枪前支管路包括:手动关断阀、气动快关阀、气动排空阀、压力表和压力变送器等。按燃烧器炉膛防爆标准要求,均需设置三阀组,即两个快关阀和一个放空阀。

燃气主管路设置氮气手动置换系统和支管路吹扫系统,氮气取自厂用氮气系统经减压至0.35 MPa接入置换系统。

5)配风系统。燃烧器的配风引自锅炉上二次风热风管道,燃烧器进风口配置气动调节风门,风量为4 200 m3/h,可根据燃气量对配风进行调节。

6)排空系统。燃气系统主管路和各分支管路均配有排空管路,每个排空管路配有手动阀门和气动快关阀,所有排空管路最终汇入总管,经炉顶对空排放,氢气排空管出口安装阻火器防止回火[3],也防止雷击引起爆炸事故时事故扩大。

7)冷却风系统。火检冷却风系统,设计采用厂用压缩空气经减压至0.15 MPa后接入冷却风总管,分别接到每台燃烧器冷却风管。

2.3 自动控制与保护系统

1)点火条件。主氮气阀关位、主燃气阀开位、主排空阀关位、支管路氮气阀关位、燃气调节阀开度大于25%、点火气阀关位、燃气阀A关位、燃气阀B关位、排空阀开位;DCS点火允许(床温大于800 ℃,无MFT信号)、无DCS燃气快关阀动作。

2)顺控启动。DCS处于顺控模式下,DCS启动燃烧器,进点火枪推进器,当点火枪到位后,启动点火器点火15 s,同时开点火气阀。点火15 s结束后自动退点火枪,如果火检有火,则点火成功。如果火检无火,关闭点火气阀。点火成功后,关闭排空阀,打开燃气阀A、燃气阀B,适当手动调整二次风和燃气调节阀开度来调整燃烧器负荷。

3)顺控停止。点火失败或DCS燃气快关阀动作或MFT,则触发顺控停止。进点火枪推进器,点火枪到位后,启动点火器打火15 s。同时关点火气阀、燃气阀A、燃气阀B,打开排空阀。点火15 s结束后自动退点火枪。

4)保护联锁。(A)所有燃烧器停止(Z1)触发条件:全厂失电;MFT;8台燃烧器全部停止;主管燃气压力低(低于15 kPa)且持续时间5 s;所有燃烧器火焰检测无火。联锁动作:联锁关闭主管和支管的快关阀,调节阀开度到0%,开排空阀、氮气吹扫。(B)单台燃烧器停止(Z2)触发条件:两台火焰检测器都检测到无火信号且Z1未触发。联锁动作:联锁关闭对应燃烧器支管的快关阀,打开对应燃烧器支管的排空阀。

2.4 现场其它设备改造情况

因为锅炉现场使用了富氢可燃气体,根据防爆要求,现场防爆区域内的吹灰器电机、照明、控制箱和压力变送器等按IICT4防爆等级更换或移位。锅炉运转层平台主要进出口通道,包括电梯的出口均设置了人体静电释放器。泄漏点上方设置了相应的可燃气体报警仪,现场设置报警器,并接入中控GDS控制系统实现超限报警功能。

3 运行效果确认

改造完成后,对管路系统进行气密试验并消漏,投用前使用氮气对管道系统进行置换,并在炉前燃烧器的放空阀后取样,检测全部为氮气后合格,具备投用条件,开始逐台投用燃烧器。经过3个月时间试运行,总体运行平稳,各项指标达到预期。

试运过程中单台锅炉最大投用量达到1 510 kg/h,掺烧气量达到4 500 m3/h, 热量占输入总热值的10%,锅炉上部床温有所上升,约为15 ℃左右,锅炉给煤量下降明显,其余燃烧参数如烟气量、排烟温度等变化不明显。

按燃料的等热值计算,锅炉年运行时间按8 000 h,每台炉每年可节约:1 510 kg/h×8 000 h×61 335 kJ/kg÷29 300 kJ=25 286 t标煤,标煤价格按800元/t计算,年折合经济效益约为2 022万元,相比进火炬燃烧效益可观。

4 结语

石化装置富氢尾气作为热量回收进循环流化床锅炉燃烧,实践证明在技术上是可行的。掺烧比例一直是锅炉热力改造的难点,本次工程实践证明,掺烧输入热值比例达到10%是完全可行的,对锅炉的安全长周期运行没有影响。

随着石化装置负荷的变化以及下游用氢的变化,该富氢尾气的组份及气量会发生波动,但总体而言,原来富余的可燃气体排至火炬燃烧的问题彻底解决,既减少了环境污染(包括热污染氮氧化物、二氧化硫等温室气体的排放),又给企业带来较好的经济效益,同时对整个石化装置的系统平衡与稳定起到一定的调节促进作用。