焦化工艺管式加热炉的节能减排替代分析

2021-11-01唐文俊高月霞陈胜王圣冬

唐文俊,高月霞,陈胜,王圣冬

(南京华电节能环保股份有限公司,南京 211162)

对焦炉炼焦产生的荒煤气进行脱苯处理的常用工艺基本有传统的直接蒸汽常压汽提脱苯、无蒸汽的负压脱苯和直接蒸汽半负压脱苯三种[1]。目前,获得脱苯所需的高温贫、富油和高温低压过热蒸汽所采用的常规设备则是以焦炉煤气为燃料的管式加热炉。

焦化工艺中的管式加热炉[2]属于工艺加热炉。被加热物质在管内流动,介质通常为气体或液体,并且都是易燃易爆的物质,操作条件苛刻,直接受火加热,长周期运转,不间断操作。管式加热炉的结构型式有多种,包括立式炉、圆筒炉和大型方炉,管式加热炉的结构及炉管示意图如图1所示。

图1 管式加热炉结构及炉管示意图

二十世纪七十年代以前建造的管式加热炉的热效率均在60%~75%之间[3],焦炉煤气燃烧产生的废气,在热量回收后的排放温度达300 ℃以上。近些年来新建的管式加热炉,热效率可达到85%以上。而且,几乎所有的管式加热炉,煤气燃烧后的废气未经脱硫、脱硝和除尘的处理,直接排入大气,对环境造成了极大的危害。本文对传统的直接蒸汽常压汽提脱苯工艺和负压脱苯工艺所采用的早期建造的管式加热炉进行了能效计算和节能减排分析,指出了目前对管式加热炉进行工艺替代的必要性和迫切性,以及所带来的巨大的经济、环保效益和意义。

1 化产工艺管式加热炉的能效分析

1.1 直接蒸汽常压汽提脱苯工艺的管式加热炉

对于传统的直接蒸汽常压汽提脱苯工艺[1],管式加热炉的功能则是将约120 ℃的低温富油和约0.5 MPa的低压饱和蒸汽加热,获得脱苯所需的温度约为185 ℃的富油及与之配合的温度约为400 ℃的低压过热蒸汽。

以年产120 万t焦炭的某焦化厂2×60孔6 m顶装焦炉为例,荒煤气脱苯所需的富油流量为100 m3/h,低压过热蒸汽流量为2.1 t/h。管式加热炉所消耗的焦炉煤气量为1 200 m3/h,焦炉煤气的压力约为7 kPa。

(1)加热富油所需的能量。考虑富油中约含有0.02%的含水率,平均温度为152.5 ℃时富油热物性参数[4]见表1。

表1 平均温度152.5 ℃时富油的热物性参数

加热富油所需的能量可按公式(1)计算:

Q=VρC(To-Ti)+Vρwr

(1)

代入数据为:Q1=100×1 060×2.15×(185 - 120)/3 600+100×1 060×0.02%×2 103.7÷3 600=4 127.25 kW

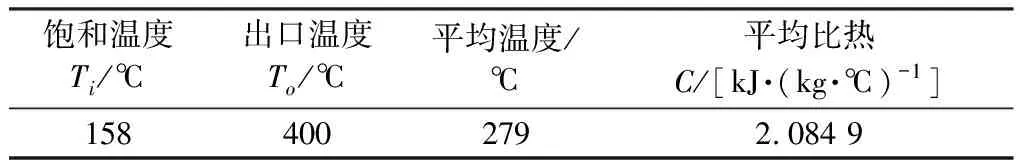

(2)过热蒸汽所需的能量。压力为0.5 MPa过热蒸汽的热物性参数[5]见表2。

表2 压力为0.5 MPa过热蒸汽的热物性参数

0.5 MPa饱和蒸汽变成过热蒸汽所需的能量可按公式(2)计算:

Q=mC(To-Ti)

(2)

代入数据为:Q2=2 100×2.084 9×(400-158)÷3 600=294.32 kW

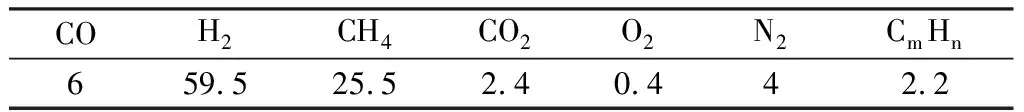

(3)管式加热炉的能耗。焦炉煤气的成分[6]见表3。

表3 焦炉煤气的成分 %

取焦炉煤气燃烧的空气过剩系数为1.2,则压力为7 kPa、流量为1 200 m3/h,常温焦炉煤气燃烧产生的标准状况条件下的烟气量约为7 120 m3/h,所需的助燃空气量约为6 200 m3/h,炉膛燃烧温度约为1 250 ℃[7]。

每标准立方米焦炉煤气的低位发热值Qd可根据其成分进行计算[7],约为18 MJ,则对管式加热炉的总输入能量可按公式(3)计算:

Q=V(1+Pa)Qd

(3)

代入数据为:Q=1 200×(1+7/100)×18 000÷3 600 = 6 420 kW

管式加热炉的热效率η可按公式(4)计算:

η=(Q1+Q2)/Q

(4)

代入数据为:η=[(4 127.25+294.32)÷6 420]×100%=68.9%

管式加热炉的散热损失ηs约为5%,忽略焦炉煤气的不完全燃烧损失,由此可估算出管式加热炉的废气排放热损失ηp可按公式(5)计算:

ηp=1-ηs-η

(5)

代入数据为:ηp=1-5%-68.9%=26.1%

如忽略废气比热容的变化,则由此可估算出废气的排放温度Tp可近似按公式(6)估算:

Tp=Tbηp

(6)

代入数据为:Tp=1 250×26.1%=326 ℃

排放废气的热量Qp可按公式(7)计算:

Qp=VQd(1+Pa)ηp

(7)

代入数据为:

Qp=1 200×18 000×(1+7/100)×26.1%÷3 600=1 675.62 kW

相当于年浪费标准煤(标准煤热值按29 260 kJ/kg,一年按8 760 h计)量M可按公式(8)计算:

M=8 760Qp/Qb

(8)

代入数据为:M=8 760×1 675.62×3 600÷(29 260×1 000)=1 806 t标准煤

1.2 无蒸汽的负压脱苯工艺的管式加热炉

无蒸汽的负压脱苯工艺,管式加热炉的功能则是加热贫油和富油。

以年产300万t焦炭的某焦化厂4×60孔7 m顶装焦炉为例,为荒煤气脱苯所服务的管式加热炉将流量为995 m3/h的贫油由215 ℃加热至230 ℃、流量为345 m3/h的富油由170 ℃的富油加热至190 ℃。管式加热炉所消耗的焦炉煤气消耗量为3 000 m3/h,焦炉煤气压力为7 kPa 。

(1)加热贫油、富油所需的能量。 贫油和富油在其平均温度条件下的相关热物性参数[4]见如表4。

表4 贫油和富油在其平均温度条件下的相关热物性参数

贫、富油升温所需的能量分别可按如下公式计算:

Q=VρC(To-Ti)

(9)

代入数据分别为:

Q1=995×865×2.15×(230 - 215)÷3 600=7 710.22 kW

Q2=345×875×2.1×(190-170)÷3 600=3 521.88 kW

(2)管式加热炉的能耗。和1.1中的管式加热炉能耗计算一样,对管式加热炉的焦炉煤气总输入能量Q3可按公式(3)计算。代入数据为:

Q3=3 000×18 000×(1+7/100)÷3 600=16 050 kW

管式加热炉的热效率η可按公式(4)计算。代入数据为:

η=(7 710.22+3 521.88)÷16 050=69.98%

废气排放损失ηp可按公式(5)计算。代入数据为:

ηp=1-5%-69.98%=25.02%

废气排放温度可按公式(6)计算。代入数据为:

Tp=1 250×25.02%=312.8 ℃

排放废气的热量Qp可按公式(7)计算。代入数据为:

Qp=3 000×18 000×(1+7/100)×25.02%÷3 600=4 015.71 kW

年浪费标准煤量M可按公式(8)计算。代入数据为:

M=4 015.71×3 600×8 760/(29 260×1 000)=4 328.1 t标准煤

由以上计算可知,上述两种荒煤气脱苯工艺实际案例中的管式加热炉的能效均低于70%。

1.3 管式加热炉的其它弊端

通常,管式加热炉的废气直接排入大气,在排放前未经脱硫和脱硝处理,且高温排放,对环境造成了极为恶劣的影响。如需增加脱硫和脱硝及除尘环节,则必须增加相应的环保设备、动力设备及其它的附属设备等,使得系统配置复杂,增加各种成本,因而变得不经济。

此外,贫油和富油在蛇形管换热面的管内流动,为防止超温和过烧引起的油品结焦分解,贫油和富油需要以较大的流速流动,且由于存在结构上的因素,一方面,贫油和富油的输送能耗较大;另一方面,由于结焦分解,贫油和富油的消耗也较大,无疑增加了管式加热炉的运行成本及焦化工艺的生产成本。

在化产工艺中,还有其它较多的环节,如蒸氨、甲醇制造等的工艺需求,也存在以焦炉煤气为燃料的管式加热炉,其运行效率也是十分低下,既不经济,也不环保。

由此可见,燃用焦炉煤气的管式加热炉,效率低下,污染严重,已成为焦化工艺节能减排及焦化行业绿色可持续发展的严重障碍。

2 焦化工艺中替代管式加热炉的建议

目前,常规的替代管式加热炉的途径[7]有两个:(1)目前,几乎所有的焦炉都配备了干熄焦废气的余热锅炉,可利用干熄焦废气余热锅炉所产的过热蒸汽。对于常压脱苯工艺,对该过热蒸汽进行减温减压,一方面可获得约2.0 MPa的中压蒸汽去加热富油,另一方面可获得低压过热蒸汽。对于负压脱苯工艺,可对干熄焦废气余热锅炉所产的过热蒸汽进行减温减压后直接加热贫油和富油。(2)利用焦炉上升管荒煤气余热回收所产的蒸汽,目前,焦炉上升管荒煤气的余热回收技术也日趋成熟,此回收工艺产生蒸汽的压力最高可达5.0 MPa[8],具体可根据脱苯工艺的参数需要而确定,且余热回收量足以用来完全替代该管式加热炉,无论是对于上述两种脱苯工艺中的任何一种,都能满足。此工艺也将节能与环保紧密地结合在了一起。

迄今为止,上述两种替代途径已有较多的成功使用案例。当管式加热炉被替代后,实际加热贫油和富油的装置简化为换热设备,而换热设备的热有效利用率通常都在95%以上。为此,和上述案例相比,能量利用效率提高了25%以上,同时还去除了污染排放点,消除了环保危害。

3 结语

当前焦化工艺中燃用焦炉煤气的管式加热炉,效率低下,污染严重,且设备比重较大,已成为了焦化行业高效发展的重要障碍。为了使我国焦化行业保持绿色可持续地高效发展,管式加热炉应予以取缔。可以采取节能与环保相结合的措施,将焦化工艺中以焦炉煤气为燃料的管式加热炉进行替代,不仅能够大幅提升焦化能效,而且还能提升环保效益,对于促进焦化行业节能减排技术的深入发展,意义重大,应大力推广执行。