超高压结合温热处理对脱脂乳透光率和粒径及蛋白溶解性的影响

2021-10-31胡志和赵旭飞鲁丁强贾凌云程凯丽

胡志和,赵旭飞,鲁丁强,薛 璐,贾凌云,程凯丽

(天津商业大学生物技术与食品科学学院,天津市食品生物技术重点实验室,天津 300134)

超高压作为冷杀菌技术,是一种新的非热食品保藏方法。自从1990年日本率先利用高压技术生产了市场化产品(果酱)[1],目前该技术已在工业上广泛应用。由于超高压处理只对食品成分的非共价键(氢键、离子键和疏水键)产生影响,对蛋白质等高分子物质以及维生素、色素和风味物质等低分子物质的共价键无影响,能很大程度上保持食物原有的营养价值和天然风味[2];同时,在不影响食品安全、营养和感官属性的前提下,超高压能够消除或灭活腐败微生物、致病性微生物[3]。因此,该技术已经在食品行业的多个领域得到应用,包括功能成分提取(皂苷[4]、黄酮类[5-6]、多糖类[7]、多酚类[8-9])、果蔬保鲜与贮藏[10-12]、水产品保鲜[13-14]及过敏物质的消减[15-17]、肉制品保鲜[18-19]、谷物类[20]和豆类[21]食品的加工等。但超高压技术的应用研究最广泛和最深入的领域应该是乳品加工。

自1899年Hite[22]首次研究了超高压对牛奶的影响后,学者们一直对该技术在乳品加工中的应用进行研究,包括超高压处理对牛奶色泽[23-26]、气味[27-28]、滋味[23]等感官性状的影响,对粒度[29-31]、浊度[32]、黏度[33-34]等物理特性的影响,对pH值[35]、胶体磷酸钙含量[36-37]、游离氨基酸含量[38]等化学特性的影响以及对乳蛋白的溶解性[39-40]、乳化性[41-44]、起泡性[45-47]等加工特性的影响等。另外,研究人员对超高压处理影响乳中各种酶(乳过氧化氢酶[48-49]、乳脂肪酶[50-51]、蛋白水解酶[52-53])的特性也进行了研究。随着研究的深入,超高压杀灭乳中污染微生物的条件得到不断优化,研究发现超高压结合温热(温度不高于50 ℃)处理,可以有效灭活乳中污染的微生物[54],且能够100%保留调节免疫活性功能成分[55]。但超高压结合温热处理对牛奶透光度、粒径及蛋白溶解性影响的报道相对较少。本研究针对该系列问题进行研究,以期为超高压结合温热处理技术在乳品加工中的应用提供参考。

1 材料与方法

1.1 材料与试剂

新鲜牛奶 天津海河乳业有限公司;考马斯亮蓝北京Biotopped科学技术有限公司;磷酸、95%乙醇、无水乙醇、盐酸、氢氧化钠(均为分析纯) 天津市赢达稀贵化学试剂厂;8-苯胺基-1-萘磺酸(8-aniline-lnaphthalene sulfonic acid,ANS)、牛血清白蛋白 美国Sigma公司。

1.2 仪器与设备

HPP.L2-1000/1超高压实验机 华泰森淼生物工程技术有限公司;L535-1台式低速离心机 湖南湘仪离心机仪器有限公司; 3-18K离心机 德国Sigma公司;Marstersizer 3000激光纳米粒度仪 英国Malvern Panalytical公司;UV-2700紫外-可见分光光度计 日本岛津公司;pH计 梅特勒-托利多仪器(上海)有限公司。

1.3 方法

1.3.1 牛奶预处理

新鲜牛奶在室温下3 000 r/min条件下离心1 h,脱除脂肪。

1.3.2 超高压处理脱脂乳

将脱脂乳样品分装于聚乙烯塑料袋中,真空密封后在不同压力条件下(压力:0.1、100、200、300、400、500、600、700 MPa;处理时间:10、20、30 min;处理温度:常温、30、40、50 ℃)进行处理,以常压(0.1 MPa)下的样品作为对照。

1.3.3 透光率的测定

将脱脂乳用5 kDa的超滤离心管,在室温下,4 000 r/min离心处理,收集滤出液,以此滤出液透光率为100%,进行后续检测。用紫外-可见分光光度计在600 nm波长处对所有样品的透光率进行测定,每组样品测定3 次。

1.3.4 粒径的测定

用激光纳米粒度仪对所有样品的粒径(中位径(Dx(50))等)进行测定,分散剂为蒸馏水,折射率为1.333,每组样品测定3 次。

1.3.5 蛋白质量浓度的测定

1.3.5.1 蛋白标准曲线绘制

根据文献[56]的方法,以牛血清白蛋白为标准蛋白,以蛋白质量浓度为横坐标、OD595nm为纵坐标绘制蛋白标准曲线(y=0.005 74x-0.002 7,R2=0.999 8)。

1.3.5.2 可溶性蛋白质量浓度的测定

将高压处理后的脱脂乳转移到高速离心管中,以10 000 r/min、20 ℃条件离心1 h,获得超速离心上清液,用考马斯法测定可溶性蛋白(soluble protein,S-Pro)质量浓度。

1.3.5.3 pH 4.6下可溶性蛋白质量浓度的测定

向高压处理后的脱脂乳中逐滴加入1 mol/L HCl溶液,连续搅拌调至pH 4.6,静置1 h,在20 ℃下4 000 r/min离心30 min,吸取上清液、稀释100~200 倍,用考马斯法测定pH 4.6下可溶性蛋白(S-Pro-pH 4.6)质量浓度。

1.3.6 乳蛋白理化特性与结构指标的相关性分析

利用SPSS 16软件中皮尔逊双尾分析法,对30~50 ℃、10~30 min、0.1~700 MPa处理后脱脂乳的透光率、Dx(50)、S-Pro质量浓度、S-Pro-pH 4.6质量浓度进行相关性分析。

1.4 数据统计与分析

采用Excel软件对数据进行处理,结果以平均值±标准差表示。采用Origin 95软件作图。

2 结果与分析

2.1 超高压结合温热处理对脱脂乳透光率的影响

人们对牛乳的认知为乳白色液体,超高压处理会改变牛乳的色泽。未经处理的脱脂乳外观呈白色浑浊状,而经过高压处理之后脱脂乳则变得透明或半透明[23]。通常采用亮度(L*)、浊度以及透光率来直观反映高压处理后乳的视觉变化,其中透光率可以间接反映蛋白质的凝聚程度,以及蛋白质溶液中悬浮颗粒的数量和大小。

图1为脱脂乳在不同温度、时间和压力(0.1~700 MPa、10~30 min、常温~50 ℃)条件下透光率的变化。由图1A可知,未处理(0.1 MPa)脱脂乳的透光率为(0.019±0.001)%;当压力小于200 MPa时,透光率的变化主要取决于压力,处理时间的影响较小。当压力大于200 MPa时,压力和时间同时对透光率产生影响。随着压力的增大和处理时间的延长,透光率也增大。压力大于500 MPa,处理20、30 min时,随压力变化透光率无明显变化,且在700 MPa下处理20 min时,透光率从0.019%增至0.211%,增加1 011%。综上,经高压结合常温处理样品的透光率高于未处理的样品。

当处理温度为30 ℃时,不同压力(0.1~700 MPa)处理脱脂乳透光率变化如图1B所示。在0.1~700 MPa范围内处理时间对透光率的影响较小,且0.1~200 MPa下所有不同处理时间样品透光率几乎相同;当压力高于200 MPa时,200~400 MPa下处理10 min和20 min,样品透光率均随着压力的增大而增加,在400 MPa达到最大值(分别为0.101%和0.087%),较未处理脱脂乳透光率(0.019%)分别增加432%和358%,压力大于400 MPa时样品透光率总体呈降低的趋势;而30 min处理组透光率最高值出现在500 MPa时(透光率为0.101%),增加432%。

处理温度为40 ℃时,不同压力(0.1~700 MPa)处理脱脂乳透光率变化如图1C所示。当压力小于200 MPa时,各处理组透光率随压力增加无明显变化,且处理压力和时间对透光率无明显影响。10 min处理组在200~500 MPa范围内随压力增加,透光率逐渐增大,并于500 MPa时达到最大(透光率为0.121%),与未处理(透光率0.019%)相比增加537%;500~700 MPa范围内随压力增加,透光率快速降低。20 min和30 min处理组透光率随压力增加的变化趋势基本相同,200~400 MPa范围内,随压力增大透光率逐渐增大;400~700 MPa范围内随压力增大,透光率逐渐减小。而在同样压力下透光率总体随着处理时间的延长而降低。

当温度为50 ℃时,不同压力(0.1~700 MPa)处理脱脂乳的透光率变化如图1D所示。在压力小于200 MPa时,10 min处理组透光率随压力增加无明显变化;20、30 min处理组透光率由0.019%均降到0.013%。200~500 MPa范围内,各处理组透光率随压力增加而增大,大于500 MPa后随着压力的增大和处理时间的延长透光率总体呈降低趋势。

图1 超高压结合温热处理不同时间对脱脂乳透光率的影响Fig. 1 Effect of ultra-high pressure combined with mild heat treatment for different durations on light transmittance of skim milk

超高压结合温热处理温度对脱脂乳透光率的影响如图2所示。在100 MPa下,处理时间10 min时透光率不受温度影响;200 MPa下,常温处理组透光率大于30~50 ℃处理组,且30、40、50℃处理组的透光率无明显差异;300 MPa时,各处理组透光率依次为常温>40 ℃>30 ℃>50 ℃;400 MPa时,各处理组透光率依次为常温>30 ℃>40 ℃>50 ℃,且30 ℃和40 ℃之间无明显差异;500 MPa下,各处理组透光率依次为常温>40 ℃>50 ℃>30 ℃,且常温和40 ℃处理组之间无明显差异;600 MPa下,各处理组透光率依次为常温>30 ℃>40 ℃>50 ℃,且30 ℃和40 ℃处理组之间无明显差异;700 MPa下,各处理组透光率依次为常温>30 ℃>40 ℃>50 ℃,且40 ℃和50 ℃处理组之间无明显差异。处理时间20 min时,在相同压力下,各处理组透光率随温度的变化趋势为常温>30 ℃>40 ℃>50 ℃;且在200 MPa下,30、40、50 ℃处理组之间无明显差异;在300 MPa下,40、50 ℃处理组之间无明显差异;500~700 MPa范围内,40、50 ℃处理组之间无明显差异。处理时间30 min时,在相同压力下,透光率随温度的变化趋势与处理20 min时相似。

图2 超高压结合不同温度温热处理对脱脂乳透光率的影响Fig. 2 Effect of ultra-high pressure combined with mild heat treatment at different temperatures on light transmittance of skim milk

因此,上述实验结果表明,在压力不高于100 MPa范围内,处理样品的透光率不受温度、压力和处理时间的影响。压力不高于200 MPa的范围内,常温下处理,随压力增加样品透光率增大;在30~50 ℃下处理,样品透光率无明显变化,且不受温度、压力和时间的影响。在200~700 MPa范围内,常温条件下处理的脱脂乳透光率随压力的增加和处理时间的延长总体增大;在30~50 ℃下处理,透光率随压力增加呈现先升高后降低的趋势,且透光率同时受温度和处理时间的影响。但总体看,经高压处理样品的透光率高于未处理脱脂乳的透光率。

超高压处理脱脂乳会引发蛋白变性、酪蛋白胶束化等变化,进而导致脱脂乳透光率、色泽等变化。有研究发现,脱脂乳的亮度(L*值)随着压力的增加和处理时间的延长而降低[36,38],600 MPa处理组脱脂乳的L*值从77.8降至未处理组的41.5[57],在高压处理的羊乳中也发现同样的规律[24],与本实验中高压处理组脱脂乳透光率低于常压处理组的结论相同。此外,温度也对高压处理后牛乳的色泽有影响,这其中包括高压处理过程温度的不同及高压处理后贮藏温度的不同。对于前者,当处理温度高于100 ℃时,牛乳由白色变为棕黄色并形成蛋白沉淀,并且高压处理会加速色泽变化[25]。对于后者,贮藏温度为5 ℃时,脱脂乳保持半透明状态,而在室温下会变得越来越浑浊,如果对高压处理后脱脂乳再进行70 ℃热处理,其外观又恢复为白色[58]。高压处理后牛乳透光率的变化主要是由脂肪球粒径和酪蛋白胶束性质的变化引起的[26]。

2.2 超高压结合温热处理对脱脂乳粒径的影响

Dx(50)是指累计分布百分率达到50%时所对应的粒径,又称中位径,它是反映粉体粒度特性的一个重要的指标,若一个样品的Dx(50)=6 μm,说明粒径大于6 μm和小于6 μm的颗粒体积均占总体积的50%。Dx(10)和Dx(90)分别表示累计分布百分率达到10%和90%所对应的粒径。整体来看所有条件下这3 种指数都呈现相似的变化规律,因此,本实验只描述Dx(50)的变化。

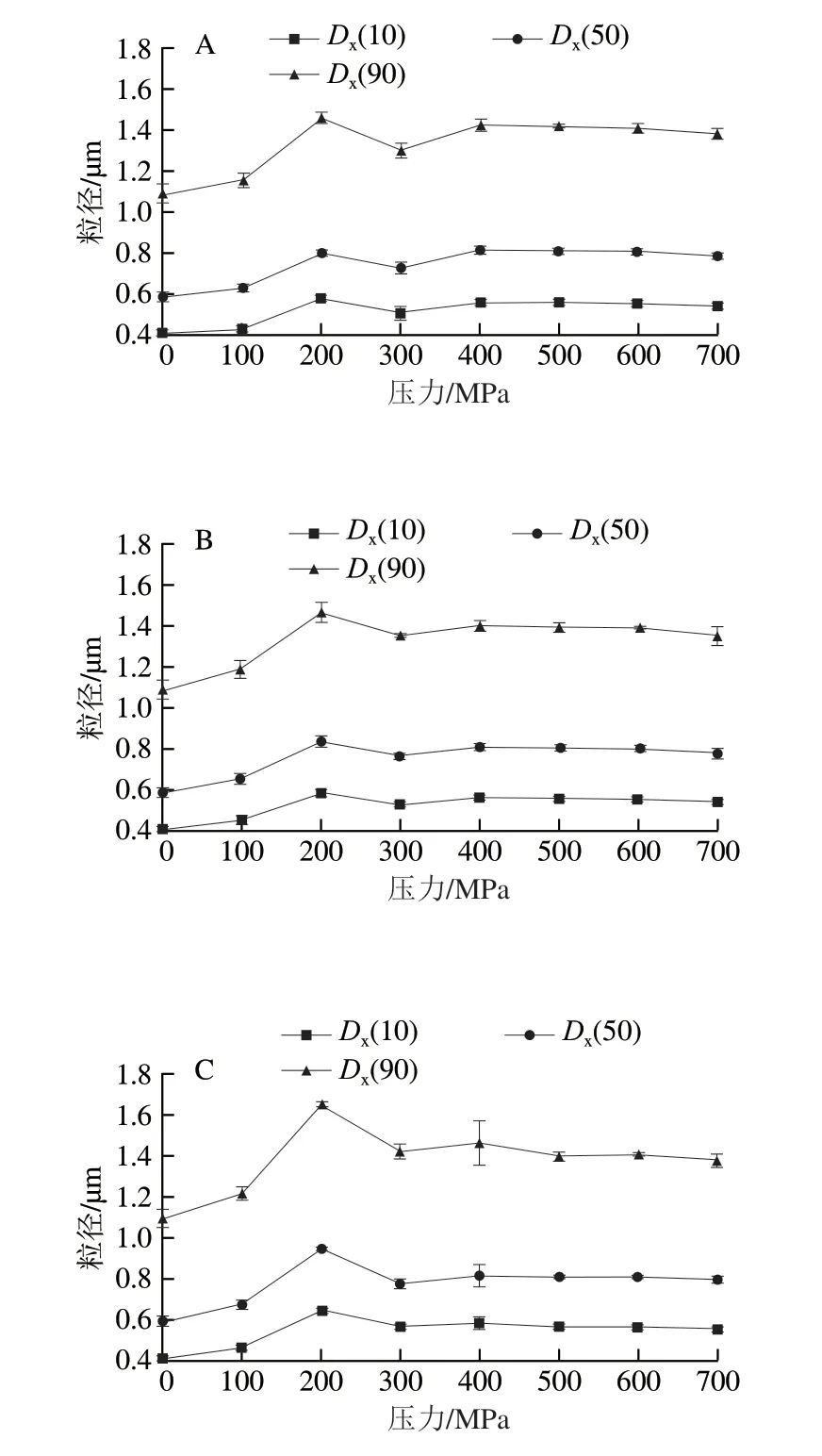

常温下不同压力(0.1~700 MPa)分别处理10、20 min和30 min时脱脂乳粒径变化见图3。未处理脱脂乳的Dx(50)为0.591 μm,对于10 min处理组,压力小于200 MPa时,脱脂乳Dx(50)几乎不改变;压力大于200 MPa时,Dx(50)随着压力增加而降低,在700 MPa时为0.404 μm。20 min和30 min处理组在100 MPa时轻微降低,之后在200 MPa时分别增大到0.583 μm和0.585 μm;当压力大于200 MPa时,Dx(50)不同程度降低,均在700 MPa时降到最低,分别为0.468 μm和0.495 μm。这与常温下透光率的变化规律基本吻合。

图3 常温下超高压处理对脱脂乳粒径的影响Fig. 3 Effect of ultra-high pressure treatment at room temperature on the particle size of skim milk

30 ℃下不同压力(0.1~700 MPa)分别处理10、20 min和30 min时脱脂乳粒径变化见图4。对于10 min处理组,压力小于200 MPa时,Dx(50)随压力增大而升高;在200~700 MPa范围内,300 MPa时Dx(50)降至0.730 μm,然后于400 MPa增至0.818 μm,大于400 MPa后随着压力增加Dx(50)不再发生明显改变。20 min和30 min处理组变化趋势与10 min处理组相同,在200 MPa时分别增高至最大值(0.838 μm和0.945 μm)后在300 MPa时时又降低,400 MPa后Dx(50)几乎保持不变。因此,综合图4中Dx(50)的变化,表明该条件下处理时间对Dx(50)的影响较小。

图4 30 ℃下超高压处理对脱脂乳粒径的影响Fig. 4 Effect of ultra-high pressure treatment at 30 ℃ on particle size of skim milk

40 ℃下不同压力(0.1~700 MPa)分别处理10、20 min和30 min时脱脂乳的粒径变化见图5。10 min处理组0.1~100 MPa下Dx(50)无明显变化,200 MPa时Dx(50)达到最高值;大于200 MPa后,Dx(50)总体明显降低,在700 MPa时降至最低值(0.501 μm)。20 min和30 min处理组与10 min处理组Dx(50)变化趋势相似。

图5 40 ℃超高压处理对脱脂乳粒径的影响Fig. 5 Effect of ultra-high pressure treatment at 40 ℃ on the particle size of skim milk

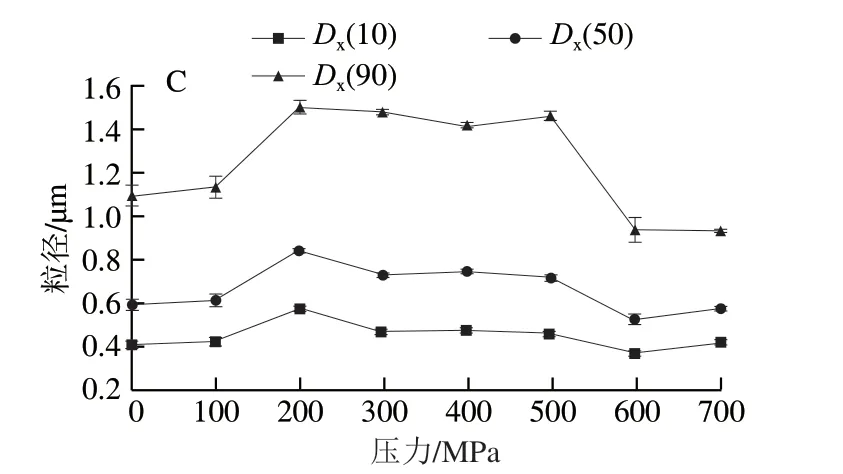

50 ℃下不同压力(0.1~700 MPa)分别处理10、20 min和30 min时脱脂乳粒径变化见图6。对于10 min处理组,0.1~100 MPa下Dx(50)无明显变化,200 MPa时Dx(50)增至0.83 μm,200~400 MPa范围内Dx(50)保持相对稳定;大于400 MPa,Dx(50)降低,在600 MPa时降低至最小值(0.515 μm)。对于20 min处理组,在0.1~200 MPa范围内,Dx(50)出现先降低后升高的趋势;300~500 MPa下Dx(50)变化平缓,600 MPa时降至0.544 μm。对于30 min处理组,0.1~100 MPa下Dx(50)无明显变化,200 MPa时Dx(50)增至0.837 μm,300~700 MPa范围内随着压力增加Dx(50)降低,700 MPa时降至0.521 μm。

图6 50 ℃超高压处理对脱脂乳粒径的影响Fig. 6 Effect of ultra-high pressure treatment at 50 ℃ on particle size of skim milk

一些研究采用流体力学直径来表示乳中蛋白的粒径,牛奶中天然存在的酪蛋白流体力学直径约为150~200 nm,乳清蛋白较酪蛋白胶束小很多,流体力学直径不超过10 nm。Gaucheron等[36]将复原脱脂乳分别置于温度4、20、40 ℃,压力250、450 MPa和600 MPa条件下处理30 min,发现未处理样品平均直径为190 nm,250 MPa、3 种温度下处理的样品平均直径分别为133、184 nm和252 nm,除40 ℃外,其他温度下平均直径均不同程度降低。Anema等[39]研究低热加工脱脂复原乳经过高压处理后酪蛋白胶束颗粒的粒径,发现在100~500 MPa压力范围内,200 MPa下酪蛋白胶束的粒径达到最大值,300~500 MPa下粒径减小。以上这些变化趋势和本研究结果相似。

压力诱导粒径的增加可能是由于酪蛋白和变性乳清蛋白之间的相互作用或者形成酪蛋白的聚集体[40,57]。脱脂乳中含有各种乳蛋白,不同蛋白对压力的敏感性不同,高压处理会使乳蛋白结构发生改变,当压力大于100 MPa时β-乳球蛋白(lactoglobubn,Lg)开始变性,其可能通过巯基二硫键相互作用与酪蛋白组分反应形成二聚体或者多聚体从而使得脱脂乳平均粒径增加[59-60]。

而蛋白粒径的减小可能是由于酪蛋白在牛奶中是以大胶束聚集体的形式存在,通常认为κ-酪蛋白位于胶束的表面,类似于毛发层以维持胶束分子的稳定,高压处理后其发生解聚[61];另外,胶体磷酸钙和疏水相互作用在维持胶束的稳定性方面发挥重要作用[62]。酪蛋白解聚的先后顺序为β-酪蛋白>κ-酪蛋白>as1-酪蛋白>as2-酪蛋白,酪蛋白解聚的顺序在很大程度上与酪蛋白中磷酸丝氨酸含量有关,与酪蛋白磷酸肽紧密结合的酪蛋白解聚程度较小。虽然目前还没有建立明确的压力对胶体磷酸钙和疏水相互作用的影响机制,但是当压力大于250 MPa时,随着压力增大,酪蛋白胶束结构被破坏:胶体磷酸钙发生溶解、疏水相互作用消除,使得酪蛋白逐渐解聚,继而造成粒径减小。此外,对于低压100 MPa下粒径的变化可能是因为压力释放的影响是可逆的,在释放压力后,乳糖的存在抑制了加压处理后大胶束的形成[63]。

2.3 超高压结合温热处理对脱脂乳可溶性蛋白和pH 4.6蛋白质量浓度的影响

2.3.1 超高压结合热处理对脱脂乳可溶性蛋白质量浓度的影响

常温下采用不同压力(0.1~700 MPa)分别处理10、20 min和30 min后脱脂乳中S-Pro质量浓度变化见图7A。10 min处理组在0.1~300 MPa下S-Pro质量浓度随压力增加而升高,300 MPa时S-Pro质量浓度由未处理脱脂乳中的(8.731±0.060)g/L增至(9.461±0.010)g/L;300~500 MPa范围内随压力增大S-Pro质量浓度逐渐减小,500 MPa时的质量浓度降至(9.004±0.091)g/L;500~700 MPa范围内随压力增大S-Pro质量浓度逐渐升高,700 MPa时为(10.756±0.121)g/L。20 min处理组在100~300 MPa下S-Pro质量浓度随压力增加而增大,300 MPa达到最高((14.873±0.611)g/L);400~700 MPa下,随压力增大,S-Pro质量浓度先减后增,600 MPa时的质量浓度降至(10.282±0.277)g/L。30 min处理组在100~400 MPa下变化趋势与20 min处理组变化趋势相似,但其峰值移向400 MPa处;大于400 MPa后S-Pro质量浓度逐渐降低,在700 MPa下降至(13.294±0.277)g/L。总体来看,常温下经超高压处理后,脱脂乳中S-Pro质量浓度增加;在100~400 MPa范围内,随着处理时间的延长,S-Pro的释放量和释放速率增加。

30 ℃下采用不同压力(0.1~700 MPa)分别处理10、20 min和30 min时脱脂乳中S-Pro质量浓度变化见图7B。10 min处理组在0.1~400 MPa范围内,随着压力的增加,脱脂乳中S-Pro质量浓度逐渐增加,由未处理的(9.030±0.258)g/L增至(15.778±0.217)g/L;400~600 MPa下,随压力增大,S-Pro质量浓度逐渐降低,600 MPa时降至(12.459±0.226)g/L,随后700 MPa时升至(13.409±0.290)g/L;但是与未处理脱脂乳相比S-Pro质量浓度是增加的。20 min处理组在100~400 MPa下,随着压力的增加,S-Pro质量浓度蛋白质量浓度逐渐增大,400 MPa增至(13.828±0.208)g/L;400~700 MPa范围内,S-Pro质量浓度呈波动下降。30 min处理组在100~500 MPa范围内,随着压力的增加,S-Pro质量浓度逐渐增加,500 MPa增至(16.575±0.154)g/L,增加83.55%;500~700 MPa范围内,随着压力的增大,其质量浓度逐渐减小,700 MPa降至(13.584±0.211)g/L。综上,在该实验条件范围内,与未处理脱脂乳相比,经高压处理后,随着压力的增加S-Pro质量浓度呈先增加后降低的趋势,同时也受处理时间的影响,但S-Pro质量浓度始终高于未处理脱脂乳。

40 ℃下采用不同压力(0.1~700 MPa)分别处理10、20 min和30 min时S-Pro质量浓度变化见图7C。10 min处理组在0.1~200 MPa范围内,随着压力的增大,S-Pro质量浓度增加,由未处理的(9.030±0.258)g/L增至(14.052±0.205)g/L;200~400 MPa下,随着压力的增加,S-Pro质量浓度降低,但始终高于未处理脱脂乳;400~600 MPa下,S-Pro质量浓度明显增加,600 MPa时增至(15.178±0.456)g/L;600~700 MPa范围内,随着压力的增大,S-Pro质量浓度降低,700 MPa时S-Pro质量浓度为(14.301±0.456)g/L。20 min处理组在100~400 MPa范围内随着压力的增大S-Pro质量浓度升高,由(9.030±0.258)g/L增至(16.470±0.198)g/L;400~700 MPa下,随着压力的增大,S-Pro质量浓度呈波动下降趋势,但与未处理的脱脂乳相比,S-Pro质量浓度仍保持较高。30 min处理组在100~400 MPa范围内,随压力增加,S-Pro质量浓度逐渐增加;400~500 MPa,S-Pro质量浓度随着压力的增加而下降,但仍然高于未处理的脱脂乳;500~700 MPa范围内,随着压力的增大,S-Pro质量浓度升高。综上,在该条件范围内,脱脂乳S-Pro质量浓度受处理压力和处理时间的影响;与未处理脱脂乳相比,处理后的脱脂乳中S-Pro质量浓度升高。

50 ℃下采用不同压力(0.1~700 MPa)分别处理10、20 min和30 min时S-Pro质量浓度变化见图7D。10 min处理组在0.1~200 MPa范围内,随着压力增加,脱脂乳中S-Pro质量浓度逐渐降低,200 MPa时降至(8.846±0.073)g/L;300~500 MPa随着压力的增大S-Pro质量浓度显著增加;500~700 MPa下S-Pro质量浓度总体呈明显下降趋势,但始终高于未处理脱脂乳。20 min处理组在0.1~200 MPa范围内,S-Pro降低趋势和幅度与10 min处理组相似;300~700 MPa范围内,随着压力的增加,S-Pro质量浓度逐渐增加,600 MPa时达到最高,为(13.517±0.189)g/L,700 MPa时略有降低。30 min处理组在0.1~100 MPa范围内由未处理组的(9.513±0.121)g/L降至(8.393±0.261)g/L;200~500 MPa范围内随着压力的增加,S-Pro质量浓度明显增加;600~700 MPa范围内随着压力的增加变化不明显。综上,在该条件下处理的脱脂乳,在压力大于300 MPa时S-Pro质量浓度均高于未处理的样品,且受处理时间的影响。

上述实验结果表明,与未处理脱脂乳相比,经过高压处理后,脱脂乳中S-Pro质量浓度总体呈增加趋势,且受压力、时间和温度的影响。

从图7中可观察到,在不同温度下,当压力增加到600~700 MPa后S-Pro质量浓度变化相对较小,这与Bravo等[40]研究结果相似。这可能与胶束的水合作用有关:在较低的压力范围内(0.1~200 MPa)胶束水合作用较弱,而在较高压力(大于250 MPa)能显著促进胶束的水合作用。当压力小于200 MPa时,β-Lg似乎不具有参与连锁反应的能力,限制了由二硫键形成稳定的二聚体。当压力大于300 MPa时,β-Lg控制了蛋白变性和聚集的方式,开始β-Lg分子间以及β-Lg与其他蛋白分子间的反应[64]。说明高压诱导可溶性蛋白质量浓度的增加与乳蛋白结构发生改变相关联,其中酪蛋白作为乳中含量高达80%的乳蛋白,可能在高压下由于酪蛋白磷酸肽(主要负责酪蛋白的交联并中和带负电的磷酸丝氨酸基团)的增溶以及疏水键(疏水键主要负责连接酪蛋白胶束中的单一酪蛋白)的破坏导致可溶性蛋白浓度的变化[62]。αs-酪蛋白在高压下表现出类似伴侣蛋白的活性:αs-酪蛋白抑制了压力诱导的β-Lg聚集,其通过抑制从可溶相向不溶相的转变来改变β-Lg的聚集,在此过程中αs-酪蛋白与变性的β-Lg形成稳定的络合物,阻止了β-Lg的进一步聚集[65]。体系中蛋白质[66]、Ca2+[67-68]均会影响β-Lg的聚合,前者主要改变蛋白之前的疏水相互作用,而后者主要改变表面的静电排斥力,从而不同程度促进蛋白的聚集。

图7 不同压力条件下处理脱脂乳可溶性蛋白质量浓度的变化Fig. 7 Changes in soluble protein content in skim milk under different pressure conditions

2.3.2 超高压结合温热处理对脱脂乳S-Pro-pH 4.6质量浓度的影响

根据在pH 4.6下溶解度的变化,将乳中的蛋白质分为两种:可溶性乳清蛋白,占总乳蛋白20%;不可溶性凝胶态酪蛋白,占总蛋白的80%。乳中酪蛋白在pH 4.6条件下形成固态凝胶而不溶,可据此通过测定pH 4.6时上清液中可溶性蛋白质量浓度变化推测乳清蛋白在超高压结合热处理后变性和聚集情况。

常温下采用不同压力(0.1~700 MPa)分别处理10、20 min和30 min时脱脂乳中S-Pro-pH 4.6质量浓度变化见图8A。与未处理脱脂乳S-Pro-pH 4.6质量浓度((1.325±0.009)g/L)相比,10 min处理组在0.1~200 MPa范围内,S-Pro-pH 4.6质量浓度随压力增加而升高,200 MPa下为(1.559±0.053)g/L;200~700 MPa下,随着压力的增加,S-Pro-pH 4.6质量浓度逐渐降低;压力不高于400 MPa下S-Pro-pH 4.6质量浓度高于未处理脱脂乳,500~700 MPa下S-Pro-pH 4.6质量浓度低于未处理脱脂乳,说明此条件下乳清蛋白变性占主导地位。20 min处理组在100~200 MPa范围内S-PropH 4.6质量浓度虽呈上升趋势,但上升不明显;当压力在200~700 MPa范围内,S-Pro-pH 4.6质量浓度随压力增大而减小。30 min处理组S-Pro-pH 4.6质量浓度随压力增加的变化趋势总体与20 min处理组相同。

30 ℃下采用不同压力(0.1~700 MPa)分别处理10、20 min和30 min时脱脂乳中S-Pro-pH 4.6质量浓度见图8B。与未处理脱脂乳相比,10 min处理组在压力0.1~200 MPa下,随压力增加,S-Pro-pH 4.6质量浓度逐渐增大,200 MPa时增至(1.521±0.011)g/L;200~700 MPa范围内,S-Pro-pH 4.6质量浓度随压力增大而明显降低,但压力不高于300 MPa时,S-Pro-pH4.6质量浓度始终大于未处理的脱脂乳中的质量浓度。20 min处理组在100~200 MPa范围内,随着压力增大,S-Pro-pH 4.6质量浓度逐渐升高;大于200 MPa后随着压力的增加S-Pro-pH 4.6质量浓度明显降低。30 min处理组随压力增加S-Pro-pH 4.6质量浓度变化趋势与20 min处理组基本一致。

40 ℃下采用不同压力(0.1~700 MPa)分别处理10、20 min和30 min时脱脂乳中S-Pro-pH 4.6质量浓度变化见图8C。10 min处理组在0.1~200 MPa范围内,随着压力的增大,S-Pro-pH 4.6质量浓度逐渐增加;在200~700 MPa范围内,随着压力的升高,S-Pro-pH 4.6质量浓度逐渐降低,700 MPa时降至(0.597±0.008)g/L。20 min和30 min处理组,S-Pro-pH 4.6质量浓度随压力增大的变化趋势与10 min处理组总体相似。

50 ℃下采用不同压力(0.1~700 MPa)分别处理10、20 min和30 min时脱脂乳中S-Pro-pH 4.6质量浓度变化见图8D。在100~200 MPa范围内,不同时间处理组S-Pro-pH 4.6质量浓度无明显变化;在200~700 MPa范围内,随处理压力的增大和时间的延长,S-Pro-pH 4.6质量浓度均呈下降趋势,在700 MPa时达到最低。

从图8可以看出,与未处理脱脂乳相比,随处理温度的变化,S-Pro-pH 4.6质量浓度也呈现规律性变化。常温下处理10 min,在100~400 MPa范围内,S-Pro-pH 4.6质量浓度高于未处理脱脂乳;30 ℃下处理10 min,在100~300 MPa范围内S-Pro-pH 4.6质量浓度高于未处理脱脂乳;40、50 ℃下处理10 min,在100~200 MPa范围S-Pro-pH 4.6质量浓度无明显变化,大于200 MPa时,各处理组S-Pro-pH 4.6质量浓度均呈现下降趋势。

图8 不同压力条件处理脱脂乳S-Pro-pH 4.6质量浓度的变化Fig. 8 Changes in S-Pro-pH 4.6 content of skim milk under different pressure treatments

综上,S-Pro-pH 4.6质量浓度增加可能是一些酪蛋白从酪蛋白胶束中解聚进入乳清相中所致,而降低则与乳清蛋白变性相关。当压力为100 MPa时,常温~50 ℃、10~30 min处理几乎不影响S-Pro-pH 4.6质量浓度,表明低于100 MPa下不会使乳清蛋白变性。200 MPa下S-Pro-pH 4.6质量浓度增加,可能因为随着温度的升高,酪蛋白胶束中αs-和β-酪蛋白解聚的量增大[69],解聚后酪蛋白进入乳清相。当压力大于200 MPa后,压力越高、处理时间越长、温度越高,S-Pro-pH 4.6质量浓度明显降低,说明乳清蛋白变性在此范围下变性程度较高。整体来讲,随着压力的增大,S-Pro-pH 4.6质量浓度降低表明乳清蛋白变性程度增强。这符合Anema[43]提出的在复原乳中压力诱导β-LG的变性机制。

2.4 超高压结合温热处理引发脱脂乳粒径、透光率及蛋白溶解性变化的相关性分析结果

牛奶是一个混合体系,除了一些主要的蛋白质、脂肪以及乳糖外还含有一些矿物质。这些成分在不同的条件下相互影响。因此,不论是高压处理还是热处理牛奶发生蛋白变性、聚集,都是很多因素共同作用的结果[37]。

常温下不同压力(0.1~700 MPa)分别处理10~30 min时各处理组透光率、Dx(50)、S-Pro质量浓度、S-Pro-pH 4.6质量浓度之间的相关性分析结果见表1。在不同压力下处理10~30 min,透光率与Dx(50)极显著负相关(P<0.01);与S-Pro质量浓度呈正相关,且在处理10、30 min时相关性显著(P<0.05);与S-Pro-pH 4.6质量浓度呈负相关,且在处理20 min和30 min时相关性极显著(P<0.01)。Dx(50)与S-Pro质量浓度之间呈负相关;与S-Pro-pH 4.6质量浓度呈正相关,且在处理20 min和30 min时相关性极显著(P<0.01)。S-Pro质量浓度与S-Pro-pH 4.6质量浓度之间呈负相关,且在处理30 min时相关性显著(P<0.05)。

表1 常温下高压处理引发脱脂乳粒径、透光率及蛋白溶解性变化的相关性分析Table1 Correlation analysis among particle size, transmittance and protein solubility of skim milk induced by high pressure treatment at room temperature

30 ℃下不同压力(0.1~700MPa)分别处理10~30 min时透光率、Dx(50)、S-Pro质量浓度、S-PropH 4.6质量浓度之间的相关性分析结果见表2。透光率与Dx(50)之间呈正相关,且处理10 min时有显著相关性(P<0.05),该结果与常温下相反;透光率与S-Pro质量浓度之间呈正相关,且在处理20 min和30 min时相关性显著(P<0.05,P<0.01);透光率与S-Pro-pH 4.6质量浓度呈负相关,且在处理10 min时相关性显著(P<0.05)。Dx(50)与S-Pro质量浓度之间呈正相关,且处理10 min和20 min时相关性显著(P<0.05);Dx(50)与S-Pro-pH 4.6质量浓度存在负相关关系;该结果与常温下的结果相反。S-Pro质量浓度与S-Pro-pH 4.6质量浓度之间存在负相关关系。

表2 30 ℃下高压处理引发脱脂乳粒径、透光率及蛋白溶解性变化的相关性分析Table2 Correlation analysis among particle size, transmittance and protein solubility of skim milk induced by high pressure treatment at 30 ℃

40 ℃下不同压力(0.1~700 MPa)分别处理10~30 min时透光率、Dx(50)、S-Pro质量浓度、S-Pro-pH 4.6质量浓度之间的相关性分析结果见表3。透光率与Dx(50)之间呈正相关,该结果与常温下结果相反;透光率与S-Pro质量浓度之间呈正相关,且在处理20 min时,相关性极显著(P<0.01);透光率与S-Pro-pH 4.6质量浓度呈负相关。Dx(50)与S-Pro质量浓度之间呈正相关,该结果与常温下的结果相反;Dx(50)与S-Pro-pH 4.6质量浓度呈正相关,且在处理30 min时具有显著相关性(P<0.05)。S-Pro质量浓度与S-Pro-pH 4.6质量浓度之间呈负相关,且在处理10 min和20 min时,相关性显著(P<0.05)。

表3 40 ℃下高压处理引发脱脂乳粒径、透光率及蛋白溶解性变化的相关性分析Table3 Correlation analysis among particle size, transmittance and protein solubility of skim milk induced by high pressure treatment at 40 ℃

50 ℃下不同压力(0.1~700 MPa)分别处理10~30 min时透光率、Dx(50)、S-Pro质量浓度、S-Pro-pH 4.6质量浓度之间的相关性分析结果见表4。透光率与Dx(50)之间呈负相关;透光率与S-Pro质量浓度之间呈正相关,且在处理20 min时,相关性极显著(P<0.01);透光率与S-Pro-pH 4.6质量浓度呈负相关,在处理20 min时相关性显著(P<0.05)。Dx(50)与S-Pro质量浓度之间呈负相关;与S-Pro-pH 4.6质量浓度呈正相关;该结果与常温下的结果一致。S-Pro质量浓度与S-Pro-pH 4.6质量浓度之间呈负相关,且在处理20 min和30 min时,相关性显著(P<0.05,P<0.01)。

表4 50 ℃下高压处理引发脱脂乳粒径、透光率及蛋白溶解性变化的相关性分析Table4 Correlation analysis among particle size, transmittance and protein solubility of skim milk induced by high pressure treatment at 50 ℃

在上述的分析中发现,透光率与Dx(50)在常温、50 ℃下不同压力处理10~30 min时呈负相关,这与赵旭飞[23]和Stratakos[26]等的研究结果一致;而在30 ℃和40 ℃下,不同压力处理10~30 min时,透光率与Dx(50)呈正相关,该结果与所查阅的文献有所不同,其原因还需要进一步研究。透光率与S-Pro质量浓度在不同温度(常温、30~50 ℃)下,0.1~700 MPa处理10~30 min时,均呈正相关,这与不同条件下乳中蛋白的变性、酪蛋白解聚以及酪蛋白与乳清蛋白之间的作用有关[26,60-61];另外,透光率与S-Pro-pH 4.6质量浓度在实验条件范围内均呈负相关,这可能与酪蛋白微粒解聚,形成可溶性κ-酪蛋白、粒径减小等有关[29-31]。

Dx(50)与S-Pro质量浓度的相关性分析显示,在常温和50 ℃下,不同压力处理10~30 min时,两者呈负相关;而30 ℃和40 ℃下,不同压力处理10~30 min时两者呈正相关。在4 个温度下处理,出现两个不同的相关性,这可能与在不同条件下,酪蛋白解聚、β-Lg与解聚后酪蛋白的聚合以及β-Lg自身的聚合等有关[36-39]。但形成这种差异的原因还有待进一步研究。另外,Dx(50)与S-Pro-pH 4.6质量浓度在除30 ℃外的其他温度下,不同压力处理10~30 min均呈正相关,该现象还需进一步研究。

在实验条件范围内,S-Pro质量浓度与S-Pro-pH 4.6质量浓度之间均呈负相关,这可能与乳清蛋白在高压处理下变性有关[70]。

3 结 论

超高压处理能够引发脱脂乳的透光率、酪蛋白胶束粒子Dx(50)、S-Pro质量浓度和S-Pro-pH 4.6质量浓度等指标的变化,其变化受处理压力、处理时间及温度的影响。在压力不高于100 MPa时,除可溶性蛋白质量浓度外,所测指标不受压力、处理时间和温度的影响。在200~700 MPa范围内,受压力、温度和时间的影响,透光率呈先升高后降低的趋势,但透光率均高于未处理脱脂乳;Dx(50)在常温下随处理压力增加而降低,但随处理时间延长,其降低幅度减小,但在30~50 ℃下,在一定压力和时间内出现相对平稳区间;S-Pro质量浓度随处理压力、时间和温度的变化呈现不同的变化趋势,但处理后样品的S-Pro质量浓度高于未处理的脱脂乳;S-Pro-pH 4.6质量浓度随处理压力增加、时间延长和温度升高呈下降趋势。在这些指标中,透光率与Dx(50)存在一定相关性,但随温度不同相关性产生变化;透光率与S-Pro质量浓度之间呈正相关,与S-Pro-pH 4.6质量浓度之间呈负相关;S-Pro质量浓度与S-Pro-pH 4.6质量浓度呈负相关。