过程工业尾气封闭循环原理与应用(Ⅱ):绿电制硝酸

2021-10-31朱家骅卢蔚彭玉凤李季

朱家骅,卢蔚,彭玉凤,李季

(四川大学化学工程学院,四川成都 610065)

引 言

2021年春节期间北京出现重度大气污染的首要原因是周边过程工业企业“仍在持续生产”,其次才是极端天气条件[1],同期大气环境监测数据证实了此次重污染“区域传输影响占六成”[2],主要成分是与高碳化石能源消费“同根、同源、同过程”的NOx、VOCs等污染物,表明汽车尾气排放明显减少的节日期间污染源显然与工业排放相关。研究显示[3-4],欧盟国家硝酸工业大气污染物排放并不亚于汽车尾气,除通常关注最多的NOx外,还有年排放量达400 kt的N2O。N2O在大气层不仅严重影响O3浓度,而且其温室效应是CO2的310倍。我国硝酸产能2015年已突破2000万吨,超过东欧、西欧和北美,占世界总产能四分之一[5],尽管硝酸尾气污染物排放控制标准不低于美、欧[6-8],但排放总量及区域集中度均不可小视。

化工环保界数十年致力于硝酸尾气NOx治理,对相关气-液和气-固非均相反应体系复杂性积累了充分的认识[9-12]。硝酸尾气NOx是原料氨氧化生成NO经一系列气-液氧化反应/吸收过程生成稀硝酸溶液后的气相残留物,由于该体系气-液相间和相内各组分独特的化学平衡关系[13],即使优化的双加压法硝酸工艺,尾气中仍存在体积分数约0.2%的NOx(NO,NO2,N2O4,N2O3…),目前采用选择性催化还原(SCR)技术以氨为还原剂(NH3/NOx摩尔比不大于1.4)可将90%以上的NOx还原成氮气与水,达到硝酸尾气NOx浓度低于200 mg/m3的排放(特别)限值要求[7,14]。但SCR方法尾气排放残余氨的问题又引起公众顾虑[15]。硝酸尾气中还有体积分数0.1%~0.14%的N2O,属于人类活动产生的4种主要温室气体[16-17](CO2,CH4,N2O,CFCs)之一,当前欧、美对其重视的主要动因是[3-4]:①N2O已占人类活动产生温室效应的6.2%,且与CO2比有310倍的指标效益,有利于完成国际温室气体减排条约义务;②新的环保立法驱动,例如法国率先实施征收37Euro/t N2O排放税,刺激工业界积极行动;③硝酸工业成为全球唯一最大的N2O排放源,公众压力迫使业界采取行动;④减排N2O相应可提高目标产物NO产率,增加硝酸厂收益。鉴于我国在应对气候改变全球战略中的特殊地位以及硝酸产能全球第一的产业现状,N2O减排不仅对控制气候改变有贡献,对硝酸工业技术进步也会产生积极影响。N2O产生于氨与空气氧化过程,热力学上其竞争性优于目标产物NO,即使采用压力、温度和超短接触铂-铑合金网等优惠的选择性催化反应条件,NO产率可达95%~97%,但产生1.5%~2.5%的N2O仍不可避免[3]。国际上虽经各种改进努力,尾气中仍有体积分数0.01%~0.05%的N2O需要末端处理[3]。

由此促使从尾气排放问题追溯到工艺路线本身:既然尾气中的NOx与N2O是氨氧化制硝酸工艺物流中必然存在的平衡组分,则使其随尾气一道循环返归工艺源头,显然比末端处理后排放更合理,也并无工艺原理上障碍。而现行硝酸工业污染物排放标准[7]给定尾气排放量限值为3400 m3/t HNO3(100%),占比99.8%以上的主要成分(N295.44%,O23.72%,H2O 0.64%)[14]均是环境大气物质,仅夹带千分之一量级的NOx与N2O化学物质成为大气污染源。这种氨-空气催化氧化制硝酸传统工艺延续已超过一百年[18],尾气封闭循环工艺迟迟未问世的根本原因在于所需纯氧原料成本远高于传统工艺直接采用零成本的环境大气供氧。进入人类可持续发展时代理应向绿色制造和清洁生产方向发展,应对工业伦理和工业经济两个方面的挑战[19]。工业伦理方面,需要指出硝酸尾气末端排放浓度限值[7]300~500 mg/m3超过环境空气质量限值[20]100μg/m3(24 h均值)3000~5000倍,应该量化由此带来的环境损失;工业经济方面,更需要通过绿色化工技术创新,克服纯氧原料成本对尾气封闭循环硝酸工艺经济性影响。为此本文通过化工过程自由能耗散比模型定量分析传统硝酸工艺尾气排放对环境空气质量的不利影响,同时指出尾气封闭循环硝酸新工艺物尽其用技术路线的资源环境效益,重点阐述利用可再生电力替代化石资源、电解水制氢/氧与空分制氧/氮相耦合的绿电制硝酸(green power to nitric acid,GPtNA)工艺,以尾气封闭循环替代末端处理,发展经济、高效、零碳、绿色硝酸工艺新路线。

1 硝酸工艺自由能耗分析

1.1 硝酸工艺自由能耗分析的意义

硝酸及其原料合成氨的最大消费领域是化肥,但由产品能量特征及其制造过程高能耗,二者均属能源化学品[5,21],我国有相应的生产过程能耗标准[22-24]。对此类化学品制造,以标煤计量的能耗标准的确能够反映产品本身原材料(包括能源)消耗水平,但是不仅不能体现制造过程的环境影响,而且忽略了大气环境的资源属性[25],这是当前绿色化工从原理到技术研发亟待解决的问题。基于Gibbs自由能理论对物质系统的能量和温度、压力、浓度、相态及其改变过程具有普适性表达功能[26],提出过程工业自由能耗散比模型分析方法,将工艺系统及其相关环境总体定义为广义生产系统,从资源到环境、从产品加工到污染治理,对全物质、全过程进行自由能流向和能耗分析计算,以产品加工必须自由能耗为基准,用无量纲自由能耗散比表征所指工艺的污染物排放造成的环境代价(与环境质量下降相对应的自由能降)。这是本文进行硝酸工艺自由能耗分析的意义之一。

化工过程自由能耗分析依据指定过程的化学计量式(包括式内所有物质发生的状态变化、化学反应、相变、混合与分离等所有过程),反映每种物质及其每个变化过程的特征量就是自由能改变量,任何复杂系统及过程在此层面上的统一性具有可靠的热力学基础。物质系统的自由能是系统的容量性质,具有势能的物理意义,是参与过程的各种物质各种形态的势能(化学势、重力势、压力势、电动势…)的总和,其中偏摩尔化学势即物质的标准生成自由能,为以电力替代化石资源的硝酸工艺分析提供了能量/质量等价衡算关系,这是本文采用硝酸工艺自由能耗分析方法的意义之二。

在实际应用意义上,自由能耗分析结果与所指物质形态改变或能量转化总有一一对应关系,工程设计中需要一一落实具体过程的不可逆性或热力学效率,这将对化工设计从热力学第一定律迈向第二定律新阶段产生推动作用。

1.2 氨-空气氧化制硝酸工艺的自由能耗分析

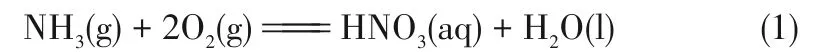

硝酸与合成氨是催化反应工程领域最早实现工业化的一对姊妹花,从20世纪初至今已有110多年历史[18,27],技术路线基本不变[22-24]。理论上氨氧化制稀硝酸的化学计量式[18]

可获得质量分数77.7%的稀硝酸(工业产品多为60%~66%),市场上供应的浓硝酸也都是从稀硝酸精制而得。传统硝酸工艺所用合成氨由化石原料加工而得,例如煤制氨的化学计量式[27]

所以煤制稀硝酸的总包化学计量式为

由此可得煤制HNO3(100%)1 kmol产品必须自由能耗为[26]

由参与化学反应的物质资源提供的必须自由能耗ΔGP在可逆假设下等量转化为净的输出功wP,所以从产品加工之必须以及输出净功可回收两方面意义,ΔGP是有效自由能。但是氨氧化制硝酸和煤制合成氨工业过程通常以空气为氧源,意味着总包化学计量式(3)两端均要出现(2.135×0.79/0.21)=8.03 kmol不参与反应的N2,但形态不同:左端来自大气资源,为O2的载体,变成右端的硝酸尾气后成为NOx与N2O大气污染排放源。现行硝酸尾气NOx排放限值[7]300~500 mg/m3,超过环境空气质量限值[20]100μg/m3(24 h均值)3000~5000倍,污染物从排放口扩散直至浓度降低到不超过空气质量限值的扩散过程对应的环境大气成分状态改变,按环境自由能耗散计,与式(3)相当的尾气排放量n1=8.915 kmol(包括CO2)所污染的环境空气量n2按均值计等于4000n1,根据扩散过程自由能下降原理[26],环境自由能耗散

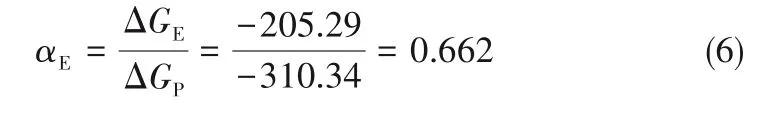

为环境所付出的代价,与产品加工有效自由能之比即为氨氧化制硝酸工艺的自由能耗散比

高达产品加工有效自由能66.2%的耗散自由能不仅不可回收,还会成为空气污染物(无外力干预下)持续悬浮的热力学因素。

1.3 绿电制硝酸工艺的自由能耗分析

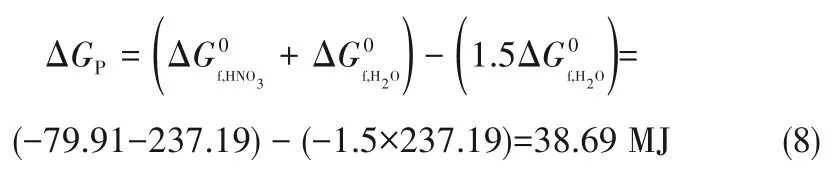

仅从工艺物流路线即可进行定量分析是自由能耗分析方法的特点,因为在忽略不可逆性条件下,状态函数变化与具体过程无关,这对化工初步设计阶段快速评价和选择清洁工艺路线很有帮助。以GPtNA为例,工艺特征是:①以可再生电力替代化石原料;②杜绝工艺尾气排放,因此仅从稀硝酸产品的化学组成即可按化学反应计量式

计算制取1 kmol(100%HNO3)产品所需有效自由能[26]

与煤制硝酸相比,GPtNA有效自由能由负变正,根据Gibbs自由能规则,这表示必须有净的自由能输入反应系统,其值不少于38.69 MJ。对比式(3)、式(4)可见,这正是以电代碳的过程热力学特征,38.69 MJ净的输入功与310.34 MJ理想输出功之代数和正好是0.885 kmol(10.62 kg)C完全氧化的自由能变。以此而论,似乎以电代碳并无热力学优越性,但是对比两者环境自由能耗即可发现,真正的意义在于式(7)代表的GPtNA工艺在无尾气排放的条件下实现,即环境自由能耗散比等于零,环境不受影响。

2 电解水制氢耦合空分制氧/氮的GPtNA工艺

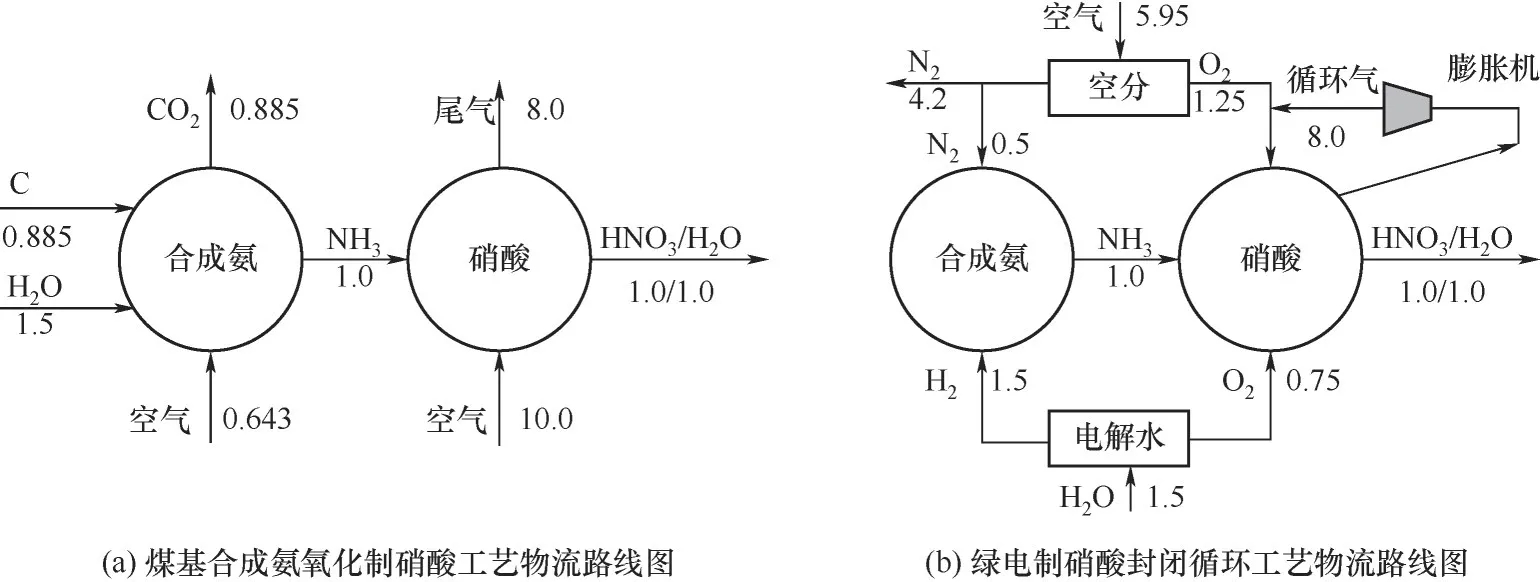

硝酸行业是一个遍布全球且有百年以上历史的基础化工行业,装置集约化程度很高,从国际上为应对硝酸尾气减排谨慎采取局部、小规模的[3]技改措施可见该领域寻求绿色化工技术进步的策略性或许比先进性更重要[19]。本文作者综合衡量,我国硝酸工业从20世纪50年代常压法氨氧化/吸收工艺开始,历经综合法、中压法、高压法和双压法等多种工艺并行、优胜劣汰,最终双压法氧化/吸收(0.45 MPa/1.1 MPa)工艺以其吸收率高(约99.9%)和硝酸产品浓度高(>60%)、氨耗低(<285 kg/t酸)、能耗低(净输出蒸汽156 kg/t酸)和出塔尾气NOx含量低(<400 mg/m3)等优势而成为目前我国硝酸工业主流工艺且实现成套装备国产化[12],因此GPtNA工艺创新优选工业开发策略是保持双压法氨氧化制硝酸工艺圈[12]和高压氮/氢气循环合成氨工艺圈[27]成熟工艺条件不变,仅需将电解水制氢/氧和空分制氧/氮两个单元耦合嵌入工艺物流构成封闭循环系统[28],如图1所示。围绕1.3节绿电制硝酸工艺自由能耗分析及化学计量式(7),结合图1所示物流参数(1 kmol HNO3为基准),简述GPtNA工艺耦合过程特征及污染物零排放原理。

图1 煤基合成氨氧化制硝酸与GPtNA封闭循环工艺物流路线对比图(图中数值为摩尔比)Fig.1 Comparative process flow diagrams of nitric acid manufacturing from coal-based ammonia oxidation and enclosure GPtNA

(1)大气污染物及CO2零排放,硝酸吸收塔后尾气(1.1 MPa)所含NOx和N2O随8倍于产品(摩尔比)的循环尾气经膨胀机回收压力能后,回到氨氧化炉前加入配气(0.45 MPa)循环利用,源头阻断污染物排放同时提高原料利用率,并且降低空气消耗率10.643/5.95=1.79倍,从节约物流表明GPtNA工艺源头减排的热力学优越性。

(2)过程耦合提高资源利用率,电解水为合成氨工艺圈供H2、副产O2为硝酸工艺圈所用,空分为硝酸工艺圈供O2、副产N2为合成氨工艺圈利用,H2和O2资源按化学反应计量比物尽其用,克服了单纯电解水制氢浪费氧、单纯空分制氧浪费氮的不利因素,是GPtNA经济性竞争优势的工艺基础。

(3)通过尾气循环摆脱了传统硝酸工艺受空气组成的限制,使氨催化氧化产生NO和NO氧化/吸收制硝酸的气-固和气-液反应均可在热力学/动力学优惠[18]的工艺物流组成条件(表1)下进行[28],为过程调控提供了原理性高效基础。

表1 GPtNA关键工艺部位物流组成Table 1 Composition of process flow at critical loop position of GPtNA

3 GPtNA工艺可行性分析

GPtNA工艺创新目的是为硝酸行业实现减碳降污技术路线,因此其可行性与先进性同样重要,甚至更居优先[3,12,28]。前已述及优先采取保持现有氨合成和双压法氨氧化制硝酸工艺条件不变而与电解水及空分相耦合的策略,就在于这两个工艺圈的成熟性可为GPtNA工艺创新提供产业化依托。所需向硝酸装置输配富氧或纯氧技术也已趋于成熟[9,18];使用10兆瓦级电解水供H2(制氢能耗4.60 kW·h/m3H2)及空分供N2的合成氨装置已在欧洲实现产业化示范[21,29];我国兆瓦级高效电解水制氢技术取得了突破性进展[30],制氢能耗已降至4.3 kW·h/m3H2;这些表明GPtNA工艺密切相关的单元技术已经或正在进入成熟阶段,GPtNA工艺开发不会遇到技术屏障。尤其我国低碳战略鼓励传统能源产业向可再生能源(特别是氢能与绿电)转型,化工系统消纳可再生能源的电-氢协调系统设计优化已经起步[31];工程界对电解水制氢与天然气裂解制氢两种合成氨工艺技术经济性比较结果显示[32],在电价0.25 CNY/(kW·h)、天然气单价2.0 CNY/m3对比条件下,各种规模固体氧化物电解水制氢的合成氨工艺均具有比较优势。然而,该优势经不住电价与化石能源比价波动的冲击,这个问题对GPtNA工艺同样如此,必须进行更为细致的评估。

一方面,GPtNA工艺以电代碳、污染物源头治理,生产一吨硝酸(HNO3100%)将产生环境效益(与传统工艺理论氨耗269.8 kg相比):减碳0.356 t、CO2减排1.31 t,NOx和N2O分别减排1.01~1.70 kg,这对我国年产能2000万吨的硝酸行业减碳降污具有重大意义。另一方面,从企业的角度,采用GPtNA尾气封闭循环工艺免受停产限产令制约当然是积极因素,但归根结底对企业获利的影响才是最重要的经济性因素。鉴于GPtNA工艺采用成熟的合成氨与硝酸工业装置为依托,同基于化石原料的传统工艺进行经济性对比分析,装置规模与建设成本具有同比性,差异性主要来自全电硝酸工艺电耗与传统硝酸工艺原料氨耗的成本之比。借鉴文献[32]对全电和天然气制合成氨经济性对比方法,本文将GPtNA工艺电耗成本与传统硝酸工艺氨耗成本之比直接建立在电价(CNY/(kW·h))与合成氨原料单价(CNY/t)基础上,使其可比范围更广泛、对比结果更直观。

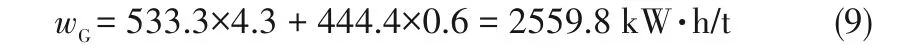

为经济分析之便,将式(7)以1 kmol产品为基准的GPtNA工艺物耗折算到吨产品为(标准条件下):电解水制氢气533.3 m3/t,空分制氧气444.4 m3/t;同时还利用了电解水制氢副产氧气266.7 m3/t和空分制氧副产氮气177.8 m3/t,因是制氢与制氧副产,不需重复计算物耗成本,这是GPtNA工艺耦合原料路线的优势特点。

目前我国电解水制氢电耗水平已达4.3 kW·h/m3先进指标[30],超过西门子技术(4.6 kW·h/m3)[29]约6.5个百分点;而现代空分制氧电耗水平已稳定达到不超过0.6 kW·h/m3的水平,据此计算GPtNA工艺吨硝酸产品电耗为

基于GPtNA工艺电耗值2559.8 kW·h/t和传统硝酸工艺的理论氨耗值269.8 kg/t,以电与合成氨的市场价格为双横坐标,绘制两种成本比对线如图2所示。从任一成本线上某点对应的单价及成本很容易查找相同成本下比对物的相当单价,例如当前合成氨市场价3300 CNY/t,对应传统工艺氨耗成本为890 CNY/t;代表该成本的水平线与GPtNA工艺电耗成本线交点对应的电价为0.34~0.35CNY/(kW·h),表明当合成氨市场价为3300 CNY/t,则电价须低于0.35CNY/(kW·h)的条件下GPtNA工艺才具有经济竞争力。注意到两条成本线的交点坐标(电耗或氨耗成本均为572 CNY/t),对应的合成氨价2100 CNY/t、电价0.22 CNY/(kW·h);低于该电价区间范围,电耗成本线始终低于氨耗成本线,表明GPtNA工艺经济竞争性具有绝对优势。令人鼓舞的是,丰水省域调度水电资源(尤其弃水弃电)发展新能源下游产业,周期性电价定在0.22 CNY/(kW·h)以下,增强了GPtNA工艺经济可行性。同时风、光电技术长足进展,能源行业预测我国高强度风能区域单台超级风电功率将突破17.5 MW,预计度电成本将下降至0.05 CNY[33],这将为发展包括GPtNA在内的绿电与绿色化工交叉产业与技术创新提供更有力的支撑条件。

图2 传统硝酸工艺氨耗与GPtNA工艺电耗成本比对图Fig.2 Costs comparison between supplies of ammonia for traditional ammonia oxidation and power for GPtNA

4 结 论

(1)化工过程自由能耗散比模型分析指出,传统氨-空气氧化制硝酸工艺尾气排放NOx和N2O扩散所致大气环境污染,按自由能耗散定量表达,已达产品有效自由能的66.2%,构成环境空气质量下降持续性影响因素之一,亟需改善。

(2)与电解水制氢/氧和空分制氧/氮相耦合的GPtNA工艺,全电制硝酸、尾气封闭循环,吨产品(HNO3100%)降碳0.356 t、CO2减排1.31 t、NOx和N2O分别减排1.01~1.70 kg,对我国硝酸行业减碳降污具有重大意义。

(3)新工艺依托高压循环氮/氢气催化合成氨和双压法氨氧化制硝酸两个成熟的工艺圈,将电解水制氢/氧与空分制氧/氮两个单元耦合嵌入工艺物流路线,使可再生电能替代化石原料的GPtNA工艺创新集中于物流与配气技术,更具工业开发条件。

(4)经济性分析显示,GPtNA工艺与传统硝酸工艺主要对比因素是电耗成本与氨耗成本,在目前电解水制氢与空分制氧技术条件下,吨产品理论电耗2560 kW·h与传统工艺理论氨耗270 kg成本竞争,取决于电价与氨价之比;与市场氨价3300 CNY/t相当的可比电价为0.34~0.35 CNY/(kW·h);若电价低于0.22 CNY/(kW·h),则绿电制硝酸具有资源、环境和经济性全面竞争优势。

符号说明

ΔG——总过程自由能推动力,MJ

ΔGE——环境自由能耗散,MJ

ΔGP——有效自由能,MJ

ΔGmix——废气排放在大气环境中扩散稀释混合自由能降,MJ

n1——工艺空气计量数,kmol

n2——稀释空气计量数,kmol

wG——GPtNA电耗,kW·h/t

wP——输出净功,MJ

αE——环境自由能耗散比