上下煤层分层同采巷道布置及围岩变形机理研究

2021-10-31吕人杰张科学朱俊傲王晓玲杨海江

吕人杰,张科学,亢 磊,朱俊傲,王晓玲,杨海江

(1. 山西华润联盛能源投资有限公司 技术部,山西 吕梁 033000;2. 华北科技学院 智能化无人开采研究所,北京 东燕郊 065201;3. 中国矿业大学(北京) 深部岩土力学与地下工程国家重点实验室,北京 100083;4. 河北省矿山智能化开采技术重点实验室,北京 东燕郊 065201)

0 引言

煤柱巷道因多次采动影响常出现围岩大变形、支护体失效等问题,需要在其服务期间进行多次的返修工作,不仅增加了巷道维护成本,而且严重影响矿井的安全生产[1-3],分层开采与常规采煤方法具有一定的区别,需要将煤层划分为几个分层后顺序开采,那么区段煤柱受多分层采动影响,其围岩应力环境及运动特征更为复杂,增加了分层开采煤柱巷道围岩大变形控制的难度[4-5]。因此,亟待研究分层开采煤柱巷道破坏机理及控制技术。

应力场和位移场导致的巷道失稳、工作面顶板冒矸、支架折损、采场影响相互叠加等问题都可能对回采巷道大变形破坏产生较大的影响。李国志等[6]针对分层开采中分层煤柱巷道大变形与控制难题,结合工程实际背景分析了巷道围岩大变形破坏特征及失稳机理,提出了“强化煤柱、增强锚固”的控制思路。苏超等[7]通过物理相似实验与理论分析相结合的方法,研究了深井临空巷道覆岩结构及运移规律,建立了临空巷道采空区侧关键块B’的力学模型,得出关键块B’的稳定性判据。吕鹏飞等[8]采用FLAC3D的Dynamic功能,模拟了不同震动波释放位置和震动波强弱程度对巷道顶底板和两帮产生的失稳响应特征。卢帅峰等[9]分析了煤柱裂隙的分布特征,研究了沿空掘巷窄煤柱变形破坏机理及控制技术。贾川等[10]数值计算分析了构建厚煤层沿空侧的覆岩运动特征与力学结构模型,研究了沿空采动期间围岩失稳机理,得出了通过降低作用于煤柱上方的垂直应力才能有效控制围岩变形的结论。杨皓博等[11]基于“弹性孔理论”,采用ABAQUS有限元数值计算软件分析了巷道围岩结构失稳机理和灾变特征,减缓了覆岩整体性破坏程度。除此之外,还有梁冰、王辉、李文洲、段红民、翟英达等研究了煤层分层开采技术[12-16]。

综上所述,针对上下煤层分层开采下同采巷道布置问题,国内外学者从上分层开采后应力分布规律的理论及数值模拟方面进行了较为全面、细致的研究,但在上下分层开采的力学机制和模型建立方面进行的研究较少,可借鉴经验不足,需进一步完善。为此,本文结合山西中阳华润联盛苏村煤矿探索,研究出了6#煤层和10#煤层同采时的巷道布置以及同采合理错距布面,降低两层煤同采时相互产生不利影响的程度。

1 工程概况

山西中阳华润联盛苏村煤矿为现代化矿井,设计生产能力为120 Mt/a,上下煤层同采范围是上层为6#煤层,下层为10#煤层,6#煤层的厚度平均1.58 m,10#煤层厚度平均为6.11 m。上下煤层接近水平,岩层稳定,10#煤层上距6#煤层平均35.75 m。6#煤北翼沿倾向布置工作面,综合机械化一次采全高;10#煤为单翼采区,综合机械化放顶煤回采工艺。

6#煤和10#煤工作面同采时,上下两层煤之间为砂质泥岩或砂岩,当6#煤层工作面开采时,必然会对其底板或者10#煤的顶板造成损坏,增加了10#煤层工作面的开采难度。与此同时,6#煤层和10#煤层同时开采,采场影响相互叠加,对同采开采方式、回采工艺、支护方式的选择产生了重要影响。因此,笔者对6#号煤层和10#煤层同时开采时的巷道布置以及同采合理错距技术进行了探索和研究。

2 上下煤层回采巷道布置方式设计

上下煤层同时开采能否成功的关键在于掌握覆岩运动的规律,控制围岩的稳定性,将矿山压力显现控制到合理安全的范围内。上下煤层同时开采会导致围岩应力重新分布,不仅在回采空间周围的煤柱上造成应力集中,而且该集中应力会向底板深部传递。上煤层开采的应力集中破坏作用直接通过底板延伸影响到了下煤层的顶板的完整性。当下煤层开采时,会对该区域产生二次影响,导致下部煤层的顶板覆岩运动剧烈,矿山压力显现明显。同采煤层相隔越小,这种影响越明显,极易产生很多对安全回采不利的矿山压力显现现象。

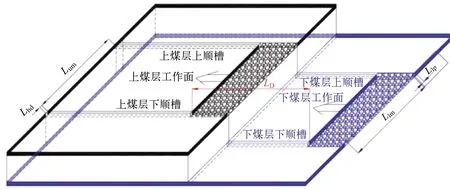

目前,上下煤层回采巷道布置主要有四种布置形式:外错布置;内错布置;交错布置;对齐布置。以上四种布置方式,主要区别在于下煤层回采空间与上煤层回采空间之间的相对位置。对于不同的布置方式,回采巷道在掘进与回采过程中,受到的矿山压力各不相同,巷道的矿山压力显现有较大区别,需采用不同的巷道支护措施。在回采过程中,留设的区段煤柱宽度亦有差别,亦会影响采区的煤炭采出率,产生效益差异较大。通过从矿山压力、采区采出率等角度分析,最终选择对其布置方式,如图1所示。

图1 6#煤和10#煤上下煤层回采工作面、巷道对齐布置示意图

对齐布置即下煤层工作面的与上煤层工作面巷道上下垂直对齐布置。上下煤层对齐布置联合开采时,上煤层工作面、区段煤柱、回采巷道,与下煤层工作面、区段煤柱、回采巷道的空间布置关系,如图2所示。图2中上部分为上煤层,下部分为下煤层。

从图2可见,上下煤层采用联合开采时,下煤层的回采巷道采用对齐布置,下煤层的两条回采巷道均受到上煤层工作面的回采动压影响。

图2 对齐布置联合开采上下煤层空间关系

下煤层回采巷道对齐布置时,上煤层开采后遗留小煤柱,煤柱底板岩层的应力分布如图3所示。

图3 小煤柱底板应力分布

在煤柱底板岩层内应力分布呈扩展状态,布置于10#煤层的巷道可能会受到6#煤层遗留煤柱集中应力影响。因此,应先计算确定10#煤顶板受6#煤层遗留煤柱影响情况,确保10#煤顶板应力较小时采用这种巷道布置方式。

3 上下煤层同采巷道围岩变形机理研究

上下煤层开采时,受上煤层采掘活动影响,两分层煤层采空区范围内岩层破裂,且上煤层煤柱侧高集中应力影响区域向下转移[17-19]。因此,对于下煤层采掘时,工作面及其巷道布置等受到上煤层采掘活动的显著影响。为保证近距离下煤层工作面的安全开采,针对近距离下煤层开采,对上煤层采掘前后,下煤层巷道围岩的应力及变形特征进行分析,以期得到两煤层同采时工作面合理布局[20-21]。

3.1 数值模拟计算方法及本构模型的选取

选取UDEC二维离散元模拟软件进行模拟,可形象表现出上煤层采掘后覆岩垮落及运动对其底板的影响,UDEC数值模拟软件是一个处理不连续介质的二维离散元程序,可用于模拟非连续介质(如岩体中的节理裂隙等)承受静载或动载作用下的响应[22-23]。

本构模型反映岩石介质的力学响应特性,根据问题的特点,从整体来看大范围区域内属弹性岩体,局部范围属塑性屈服破坏,因此可按弹塑性模型处理,选择摩尔—库伦模型。

3.2 数值模型

主要对上煤层采掘前后,下煤层巷道围岩的应力及变形特征进行分析。因此,根据该矿井实际地质和开采条件,建立二维离散元UDEC数值模型,模拟长高尺寸分别为400.0 m、150.5 m。以研究区域附近钻孔柱状图为依据,数值模型如图4所示。根据研究需要,对开采煤层附近网格进行细化。

图4 上下煤层同采巷道数值模型

根据山西苏村煤矿实际地质及开采条件,6#煤和10#煤层工作面长均为150.0 m。并考虑模型边界效应,在所建数值模型6#煤层适当位置首先开挖两条巷道,巷道截面宽高尺寸分别为4.2 m、2.4 m。

3.3 数值模拟结果分析

(1) 上煤层开采前下煤层巷道围岩应力及变形特征

上煤层工作面开采前,上下煤层巷道对齐布置时,两煤层巷道掘进相互影响较小。巷道围岩垂直应力主要在两帮集中,上煤层巷道掘进基本未对下煤层巷道应力分布造成影响,下煤层巷道集中应力峰值为5.78 MPa。上煤层巷道掘进对下煤层巷道围岩变形基本无作用,下煤层巷道顶底板变形受自身掘进扰动影响,顶板下沉、底板底鼓量分别为39.6 mm和32.3 mm,而巷道两帮基本无收敛变形。上下煤层对齐巷道掘进后,巷道围岩塑性破坏范围小,巷道稳定性较高。

(2) 上煤层开采后下煤层巷道围岩应力及变形特征

上煤层开采后,在两侧煤体内形成集中应力影响区域,下煤层巷道位于上煤层集中应力影响区域以外;下煤层巷道受自身掘进影响,在其两帮处形成应力集中,应力值为3.85 MPa。相较于上煤层未开采前,上煤层工作面开采后下煤层巷道围岩变形没有发生太大变化,如顶板沉降量增长至43.2 mm,而底板底鼓量受上方集中应力作用,降至23.1 mm;巷道两帮力学环境没有发生太大改变,左、右两帮(即煤体帮和采空区侧帮)最大位移量分别为27.3 mm和23.5 mm,且煤体帮水平位移量大于采空区侧,且前者位移方向指向煤体内,而后者位移方向指向巷道内。上下煤层上煤层开采后,受开采扰动影响,下煤层巷道围岩塑性破坏范围较小,巷道基本保持稳定。

(3) 分层同采安全煤柱宽度

苏村煤矿倾向岩层移动角θ取65°~76°,b为6#煤与10#煤的层间距,取35.75 m。则分层同采安全煤柱宽度a为:

(1)

计算可得,分层同采安全煤柱宽度的范围是8.9~16.7 m。

可见,当6#煤与10#煤采用对齐布置方案时,区段煤柱大于16.7 m时可保证6#煤下一工作面掘进巷道不受10#煤回采工作面影响。

(4) 上下煤层同时开采合理错距的确定

通UDEC数值模拟结果表明,6#煤层与10#煤层的同采错距应控制在25~45 m范围内,此时,两煤层采场的相互扰动影响最小,与理论计算43.8~49.8 m接近。表明理论分析的合理同采错距与数值模拟结果具有一致性,同时说明6#煤层与10#煤层的上下煤层同采,其错距控制在45.0~49.8 m时能够保证苏村煤矿6#、10#煤层的安全生产。综合考虑理论分析与数值模拟结果,确定两煤层采场相互扰动影响最小的安全错距为45 m。

4 结论

(1) 基于苏村煤矿的矿井地质条件,采用理论计算和UDEC数值模拟方法,分别得到了6#煤、10#煤分层同采的错距,理论分析与数值模拟结果具有一致性,最终确定两煤层采场相互扰动影响最小的安全错距为45 m。

(2) 考虑到6#煤开采对10#煤顶板采动应力影响,10#煤回采工作面应进行巷道矿压观测并进行超前加强支护。当6#煤与10#煤采用对齐布置方案时,区段煤柱应大于16.7 m,以保障6#煤掘进巷道不受10#煤回采工作面影响。

(3) 以6#煤层遗留煤柱底板岩层为研究对象,建立煤柱受力计算模型,推导6#煤层煤柱底板垂直集中应力计算公式,得到10#煤顶板垂直应力仅为0.34倍煤柱集中荷载,所受应力较小。此时,6#煤开采时在底板形成的集中应力对10#煤开采影响较小,可保障10#煤与6#煤同采时的安全。

(4) 回采过程中应加强10#煤回采巷道超前支护并进行矿压现场实测,以确定受6#煤采动影响时10#煤巷道超前支承压力影响范围,并根据监测结果及时调整10#煤巷道超前支护参数。

(5) 上下煤层分层同采方案的成功,节约煤炭资源13万吨,取得直接经济效益约5000万元,推广应用价值巨大。