望云煤矿15号煤层回采巷道煤柱宽度分析与围岩控制技术

2021-07-21李涛

李 涛

(山西兰花科技创业股份有限公司望云煤矿分公司,山西 高平 048400)

1 工程概况

山西兰花煤炭实业集团有限公司望云煤矿15号煤层位于太原组下部K2灰岩之下,上距9号煤层约41 m,煤层平均厚度为4.86 m,属全区稳定可采煤层,煤层倾角平缓,多在2°~10°范围内。煤层顶板一般为K2灰岩;底板为黑色泥岩、砂质泥岩。15102工作面为15号煤层东区,15102回风顺槽沿煤层底板掘进,巷道计断面为矩形,掘进宽×高=4.0 m×4.0 m,现为保障巷道围岩稳定,特进行护巷煤柱宽度及围岩控制技术研究分析。

2 护巷煤柱宽度分析

2.1 数值模拟模型及方案

为保障15号煤层工作面回采巷道的护巷煤柱设置合理,根据工作面的地质条件,采用UDEC数值模拟软件,分析临空侧在掘进期间不同煤柱宽度下,煤柱内应力、表面位移以及裂隙演化规律,从而确定合理的区段煤柱的宽度以及为15号煤层回采顺槽围岩控制提供理论、数值分析规律。

根据工作面地质条件,建立长×宽=200 m×45.6 m的数值模型,模型中巷道埋深为260 m,侧压系数取1.0,断面设计尺寸为高4.0 m,宽4.0 m,模型两侧边界作固定处理,数值模型如图1所示。

图1 数值模拟模型示意图

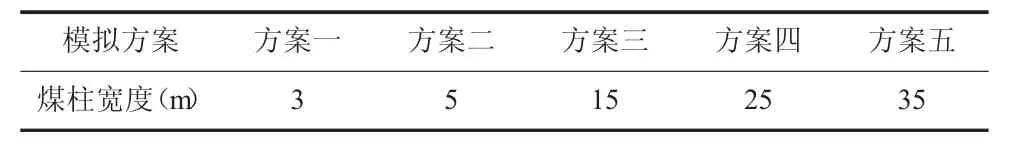

根据相关工作面回采后煤柱内应力分布特征研究结果[1-3],结合望云煤矿实际生产条件,在数值模拟方案选取3、5、15、25 m及35 m共5种煤柱宽度,5种方案所对应煤柱宽度见表1。

表1 煤柱宽度方案

2.2 数值模拟结果分析

2.2.1 煤柱变形特征分析

根据数值模拟结果,能够得出回采巷道不同护巷煤柱宽度时,煤柱变形特征如图2所示。

分析图2(a)、2(b)可知,当煤柱宽度为3 m,由于煤层承载能力较差,受到采空区影响严重,部分煤体已经遭到破坏出现裂隙,整体变形严重,已经失去承载能力;巷道一侧煤体变形大,巷帮向内部位移,巷道横截面积变小,对实际工程中也会产生较大影响;当煤柱宽度为5 m,相较于3 m煤柱,采取5 m煤柱有效提高了其承载能力,强化了煤柱的完整性;采空区一层煤体由于采空区影响出现裂隙,而巷道一侧煤体由于应力较低,裂隙发育不明显;煤柱下方煤体向巷道内位移不大,对巷道断面影响不显著。

图2 不同护巷煤柱宽度下煤柱变形特征图

分析图2(c)、2(d)、2(e)可知,当煤柱宽度为15 m,煤柱内其裂隙发育、巷帮位移、煤柱完整情况都比5 m煤柱时得到明改善,但煤柱两侧仍有一定变形;当煤柱宽度为25 m,由于25 m煤柱承载能力较高,巷道一侧煤体受到采空区影响较小,其变形很小、裂隙几乎不发育,煤柱完整性强。当煤柱宽度为35 m,煤柱整体变形很小、裂隙几乎不发育,煤柱完整性与25 m煤柱相比基本相同,但煤炭资源浪费严重。

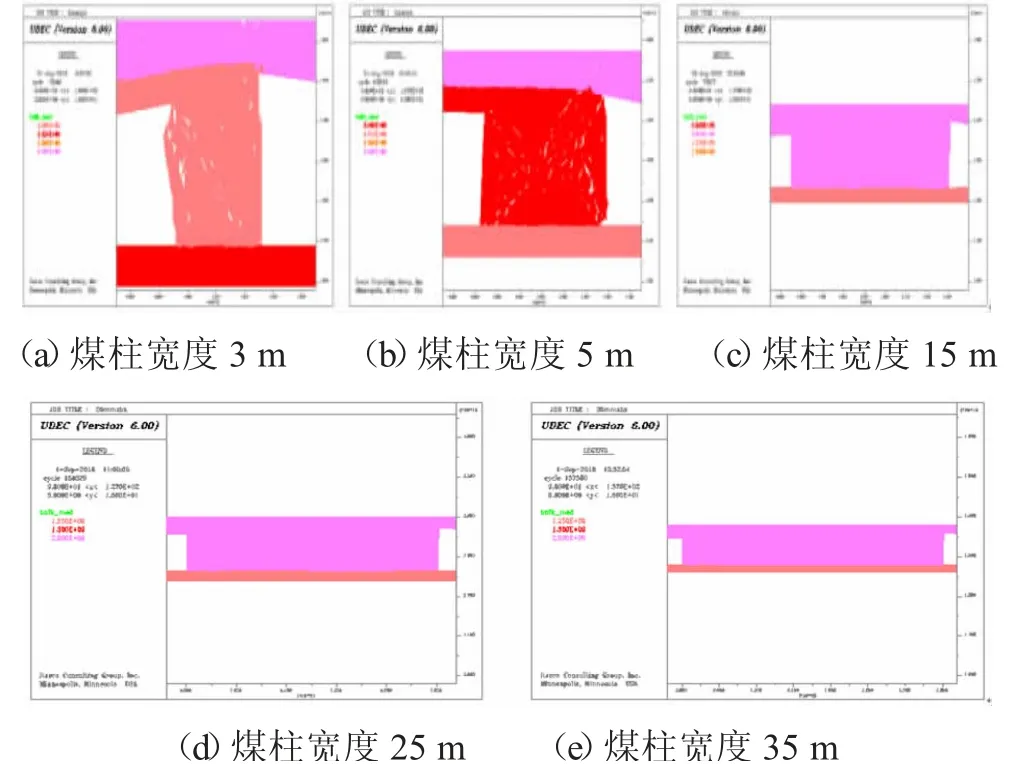

根据数值模拟结果中的数据能够统计不同煤柱宽度下煤柱变形曲线如图3所示。

图3 掘巷期间煤柱破坏变形曲线

分析图3可知,煤柱承载能力随着宽度的增加而加强,煤柱变形量呈现逐渐降低的规律;区段煤柱为3 m时,巷道帮最大变形量超过600 mm,采空区侧煤柱最大变形量约为400 mm;区段煤柱为5 m时,临近巷道帮变形量约为410 mm,侧煤柱变形量约为450 mm,煤柱仍具有一定的塑性承载能力,但承载能力不足以保护巷道整体稳定;15 m区段煤柱承载能力与5 m煤柱相比得到明显提升,虽然煤柱仍有一定变形,但变形量相对于3 m和5 m煤柱得到明显控制,临近巷道帮变形量约为172 mm,侧煤柱变形量约为124 mm;区段煤柱为25 m和35 m时,煤柱变形量于合理范围内,采空区侧煤柱变形量分别为64 mm和54 mm,巷道侧煤柱变形量分别为84 mm和74 mm。因此可说明,当煤柱宽度大于25 m时巷道围岩的稳定性可得到基本控制,且符合实际工程中安全要求。

2.2.2 煤柱内应力和裂隙分布特征

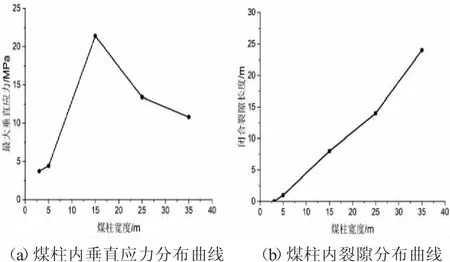

根据数值模拟结果,得出巷道在不同煤柱宽度下垂直应力分布及煤柱内裂隙分布情况,见图4。

图4 不同煤柱宽度下煤柱垂直应力计裂隙分布曲线图

分析图4(a)可知,随着煤柱宽度的增大,煤柱内最大垂直应力呈现出先增大后减小的趋势,煤柱内应力集中现象在煤柱宽度为15 m时达到最大值,为22.5 MPa,应急集中系数为3.75,此时煤柱存在应力集中现象不利于煤柱稳定[4-5];随着煤柱宽度的进一步增大,煤柱内应力开始逐渐减小,当煤柱宽度大于25 m后,随着煤柱宽度增大,煤柱内应力降低幅度便大幅减小,故从煤柱应力角度分析可知,区段煤柱宽度设置为25 m时较为合理。

分析图4(b)可知,当区段煤柱为3 m,煤柱发生塑性破坏裂隙贯通,煤体全部处于破裂状态,失去承载能力;区段煤柱为5 m时,煤柱内裂隙极其发育,但煤柱内开始出现裂隙不贯通区域(即裂隙闭合区),区域范围大概1 m,;区段煤柱为15 m时,煤柱内裂隙不贯通区域较大,其范围大约为8.1 m左右;区段煤柱为25 m时,煤柱内裂隙闭合区长度约为14 m;区段煤柱为35 m时,煤柱内裂隙闭合区长度约为24 m。裂隙闭合区的存在使得煤柱提高了承载能力,减少上覆岩层的完全下沉,减少巷内支护所承受的载荷。

综合上述分析,当煤柱宽度为3 m,煤柱整体处于破裂阶段,已经完全失去承载能力,且裂隙完全贯通采空区,因此煤柱宽度应大于3 m。当煤柱宽度为5 m时,煤柱内裂隙发育,塑性破坏较为严重,煤柱为15 m时出现应力集中现象,25 m和35 m煤柱时,煤柱内峰值应力较小,且距巷道较远,有利于巷道的稳定。同时结合对5种煤柱宽度下裂隙闭合区宽度分析,确定煤柱宽度应大于25 m。综上,结合对煤炭回采率与经济效益考虑,最终确定临空侧回采巷道的护巷煤柱宽度为6 m或25 m。

3 围岩控制技术

3.1 支护方案

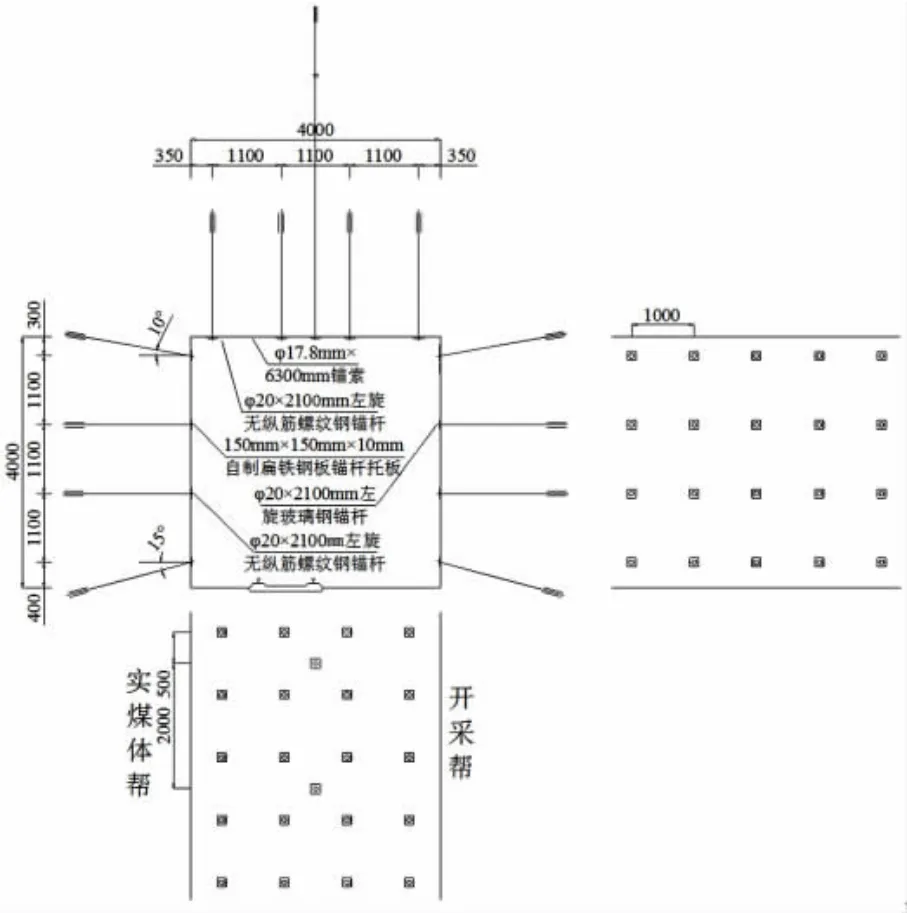

根据上述护巷煤柱宽度的分析结果,确定巷道的护巷煤柱宽度为25 m,为保障15102回风顺槽围岩稳定,结合工作面地质条件设计巷道采用锚网索支护方案[6-7],具体支护参数如下:

1)顶板控制:采用Φ20 mm×L2 100 mm的左旋无纵筋螺纹钢锚杆,间排距为1 100 mm×1 000 mm,预紧扭矩不低于250 N·m,锚杆采用MSCKa2335和MSZ2360各1支进行锚固;采用Φ17.8 mm×L6 300 mm锚索,锚布置方式为“101”布置,排距为2 000 mm,采用12号铁丝编制菱形金属网进行护顶。

2)两帮控制:采用φ20 mm×2 100mm左旋无纵筋螺纹钢锚杆(开采帮锚杆为玻璃钢纤维锚杆),间排距为1 100 mm×1 000 mm,预紧扭矩不低于250 N·m,锚固方式同顶板锚杆。采用12号铁丝编制菱形金属网进行护帮。具体支护方案如图5所示。

图5 回风顺槽支护方案图

3.2 效果分析

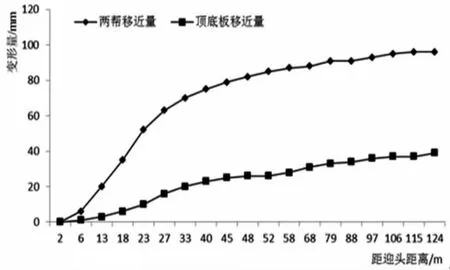

15102回风顺槽掘进期间,在滞后掘进迎头2 m的位置处布置巷道表面位移监测站,持续进行监测分析,根据监测结果得出围岩变形量曲线如图6所示。

图6 巷道掘进期间围岩变形量曲线图

分析图6可知,回风顺槽掘进期间,巷道围岩变形量主要出现在滞后掘进迎头0~40 m范围内,当监测断面滞后掘进迎头40 m后,围岩变形速率开始大幅降低,当监测断面滞后掘进迎头60 m后,此时围岩变形量达到稳定状态,最终巷道顶底板移近量最大值为41 mm,两帮移近量最大值为97 mm。

根据15号煤层的赋存特征,通过数值模拟的方式进行区段煤柱宽度分析,确定合理煤柱宽度为25 m,基于15102回风顺槽特征进行巷道锚网索支护方案的设计,根据掘进期间围岩变形量分析可知,现有煤柱宽度和支护方案下巷道围岩变形量小,满足回采巷道使用要求。