回收分银渣中有价金属的工业试验研究

2021-10-30房孟钊

房孟钊,李 伟,宁 瑞

(1.大冶有色金属有限责任公司,湖北黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北黄石 435002)

大冶有色金属有限责任公司(以下简称“大冶公司”)年处理铜电解阳极泥5 000 t,主要回收铜电解阳极泥中的金、银、铜、铂、钯、硒、碲。分银渣是铜阳极泥被提取主要贵金属后所剩下的尾渣,铜电解阳极泥分别经过硫酸化焙烧脱硒工序、硫酸浸出脱铜工序、氯酸钠分金工序、氨浸分银工序,之后得到分银渣,目前国内有许多大型的铜冶炼厂均产出这种尾渣。分银渣中含有金、银、铋、锑、碲、铅、锡等多种有经济价值的稀贵金属,大冶公司每年产出分银渣约2 000 t,由于没有成熟的生产工艺处理技术,所以只能销售,造成了金、银、铅、铋、锑、碲、锡等有价金属的流失。因此,探索出一条经济有效的方法对分银渣中有价金属的回收利用至关重要,既可以达到资源的有效循环利用,也可增加企业新的利润点。

1 试验介绍

1.1 试验原料

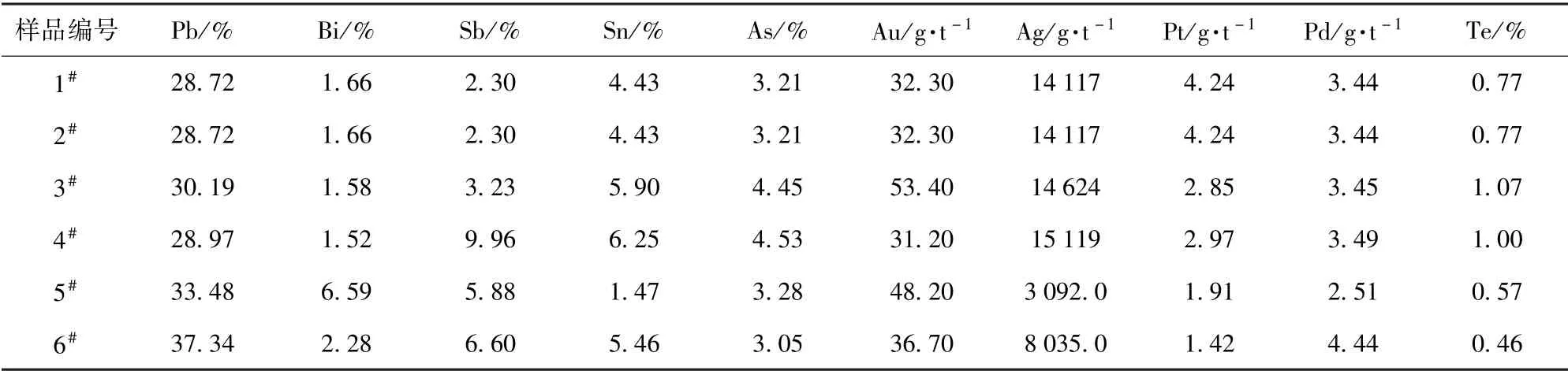

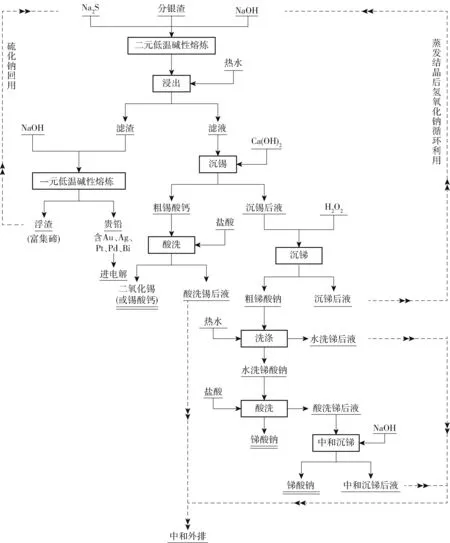

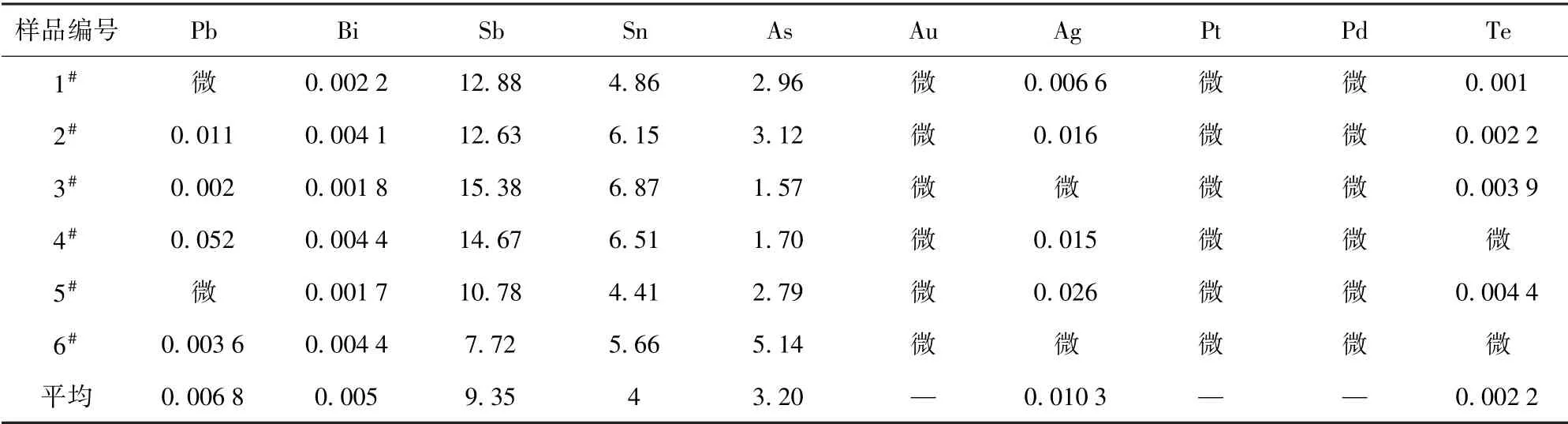

随机取出6 批分银渣,分别化验其中的金属含量,如表1所示。

表1 分银渣的金属含量

1.2 试验设备

工业化试验中的主要设备为碱性熔炼炉、3 m3钛反应釜、3 m3搪瓷反应釜、3 m3玻璃钢反应釜、水碎槽、板框压滤机、真空桶、储液槽等。

1.3 试验原理

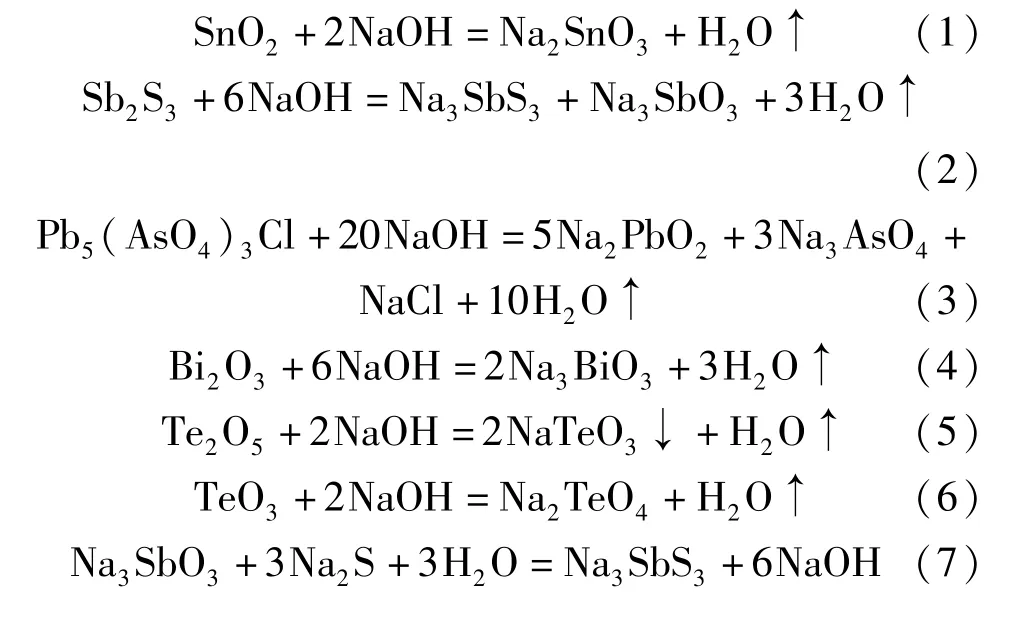

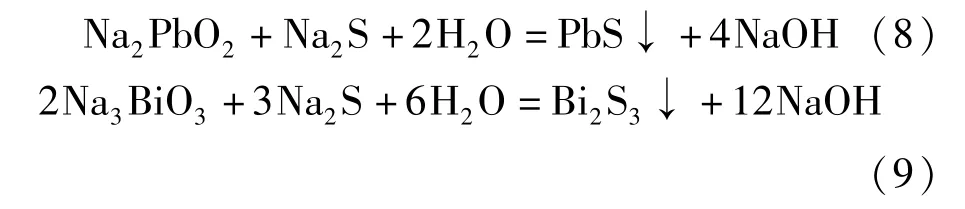

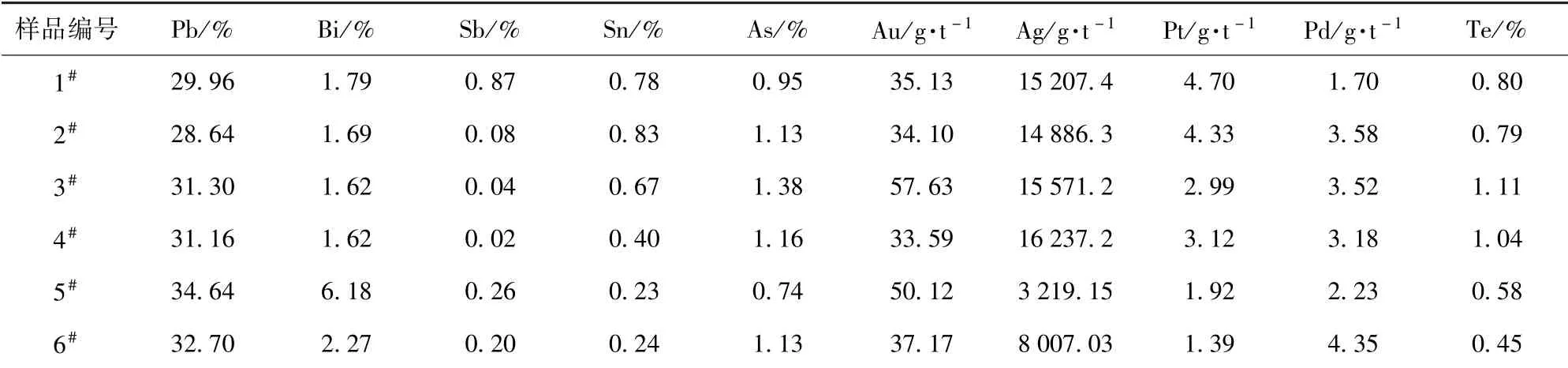

1)低温碱性熔炼-浸出过程发生的主要反应见式(1)~(9)。

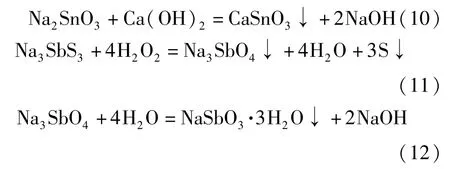

2)浸出后液沉锡过程和沉锡后液沉锑过程发生的主要反应见式(10)~(12)。

3)浸出渣的造贵铅试验过程发生的主要反应见式(13)~(16)。

1.4 试验思路

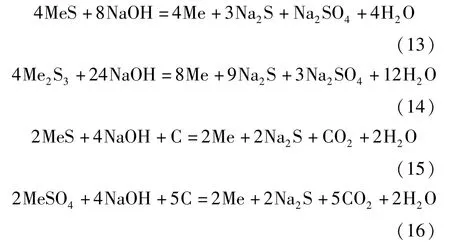

大冶有色自2008年开始进行分银渣深度回收的技术开发工作,采用低温碱性熔炼流程进行研究,通过长期的试验探索工作,形成了初步的工艺流程,如图1所示。

图1 分银渣综合回收流程图

3 试验结果与讨论

3.1 熔炼-水碎-浸出试验

按照前期实验室优化试验条件,选定分银渣∶硫化钠∶氢氧化钠=5∶3∶2的比例,熔炼温度450 ℃,每次熔炼按分银渣500 kg 配料,先投入200 kg 氢氧化钠升温,融化后投入300 kg 硫化钠,待硫化钠完全溶入氢氧化钠熔体后,继续搅拌,在熔炼温度下保温3 h 后放料至水碎槽,然后采用浆液泵输送至反应釜进行浸出试验,恒温80 ℃,浸出时间3 h,液固比2.5∶1,浸出试验结束后进行固液分离。6 批分银渣完成熔炼-水碎-浸出工序试验得到的浸出渣化验结果见表2。

由于反应设备为间接加热,导致炉内熔体温度不均匀,部分接触炉壁的物料升温过高,直接发生造贵铅反应,产生部分合金,导致浸出渣无法均匀取样,不能全面真实反映Pb、Bi、Au、Ag、Pt、Pd、Te 的直收率,因此采用从浸出后液含量中分析各金属的直收率情况。此试验主要考察浸出渣中Sn、Sb 的残留情况,从表中可看出,Sn、Sb 的残留量仍然相对较高,对于后续工序的产品粗锡酸钙、粗锑酸钠的品位会产生一定的影响。

6 批分银渣完成熔炼-水碎-浸出工序试验得到的浸出后液化验结果见表3。由表3 可知:Pb、Bi、Te 金属微量进入浸出后液,富集到浸出渣中;Au、Pt、Pd 基本不进入浸出后液。通过表1 与表2 的金属平衡计算可以看出,Sn、Sb 有约20%残留在浸出渣中,由于浸出渣目前未进行洗涤,水分均在60%以上,浸出渣洗涤后,浸出渣Sn、Sb 残留率能降低至10%~15%左右。

表2 浸出渣结果

表3 浸出后液结果 g/L

6 批分银渣进行熔炼-水碎-浸出工序后的金属直收率计算结果见表4。对选取的每批次500 kg 的分银渣进行烘干处理,重量分别为384 kg、384 kg、335.6 kg、344.6 kg、444.2 kg、420.15 kg;对得到的浸出渣进行烘干处理,重量分别为350.799 6 kg、358.074 kg、310.3 kg、315.606 kg、420.132 kg、414.45 kg;浸出后液2 500 L。熔炼-水碎-浸出工序后Pb、Bi、Sb、Sn、Au、Ag、Pt、Pd、Te 的金属直收率均值分别为93.65%、95.42%、95.28%、90.66%、99.07%、98.39%、96.15%、90.13%、95.65%。

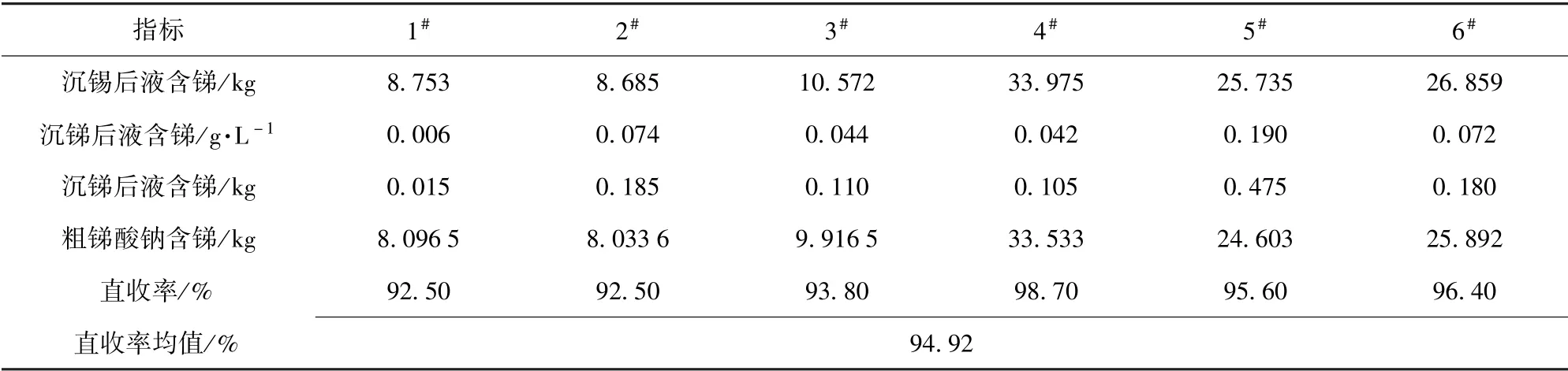

3.2 沉锡试验

含Sn 品位越高,越有利于沉锡试验的进行,对1#~6#的分银渣的熔体浸出后液进行沉锡试验。氢氧化钙投入量为25 kg,每次投入3 kg,间隔8 min,分8 次投料完毕。试验结果如表5所示,从表中看出后液含锡最低降至0.11 g/L,粗锡酸钙中锡含量能达到10%以上,且分银渣中锡含量越高,后续工序得到的锡酸钙中锡含量越高,但是仍然没有达到技术指标要求的锡含量20%,通过分析,原因有:①浸出液中杂质较多,大部分会与氢氧化钙反应生成沉淀,产生包裹现象,影响Sn 的沉淀效果;②氢氧化钙溶解度很低,且浸出液中OH-浓度很高,阻碍Ca(OH)2转化为Ca2+;③沉淀剂氢氧化钙加入量高于沉淀Sn 所需量,过量的沉淀剂未参与反应仍以固体形式存在,影响粗锡酸钙含Sn 品位;④分银渣含锡品位过低,不利于沉锡试验,影响锡酸钙含锡品位。

表5 粗锡酸钙品位

由表6 可知,浸出后液含锡品位越高,进行沉锡试验得到的粗锡酸钙中锡的直收率越高,对于后面锡的精制工序越有利,即最终分银渣中锡的直收率越高。沉锡中锡的直收率达到95%以上。

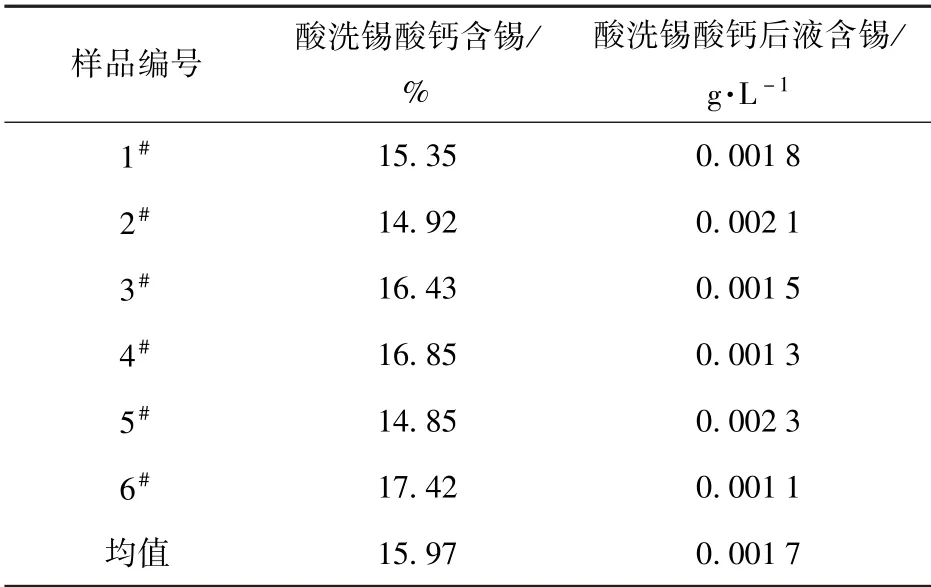

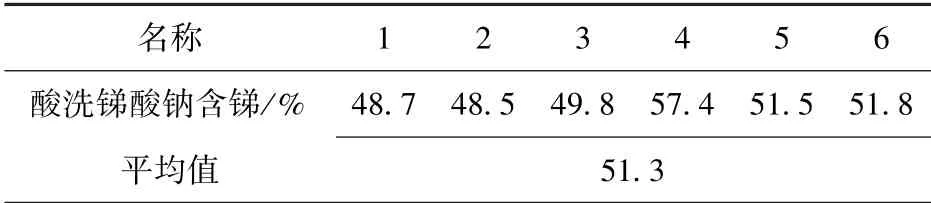

锡的精制工序是采用盐酸对粗锡酸钙进行洗涤。工艺参数为:液固比4∶1,终点pH =1,搅拌时间2 h。对1#~6#的分银渣产出的粗锡酸钙进行锡的精制试验,酸洗锡酸钙化验结果如表7所示。酸洗锡酸钙含锡在14%以上,效果不佳,原因有:粗锡酸钙含锡品位过低;粗锡酸钙外观呈黑色,显示杂质含量高,影响洗涤效果。

表7 酸洗锡酸钙含锡品位

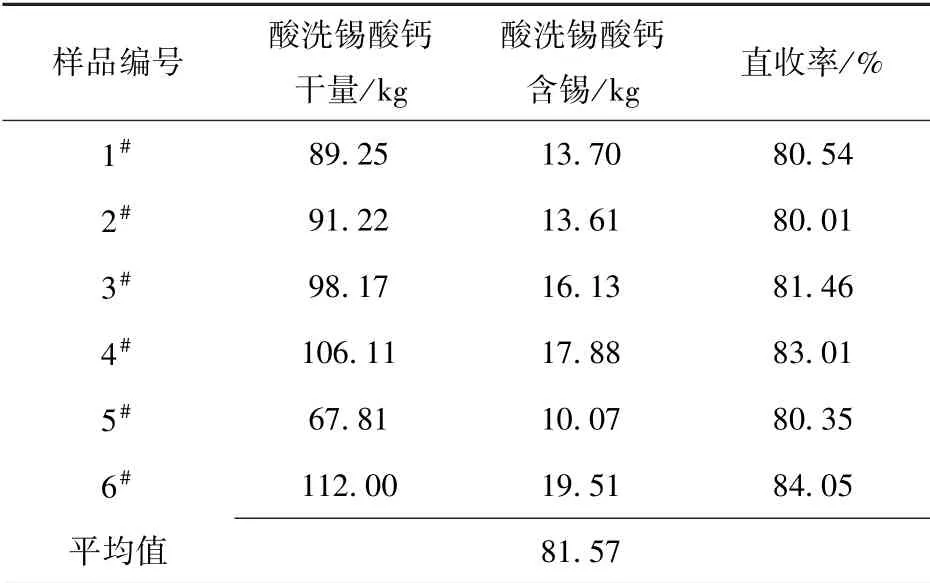

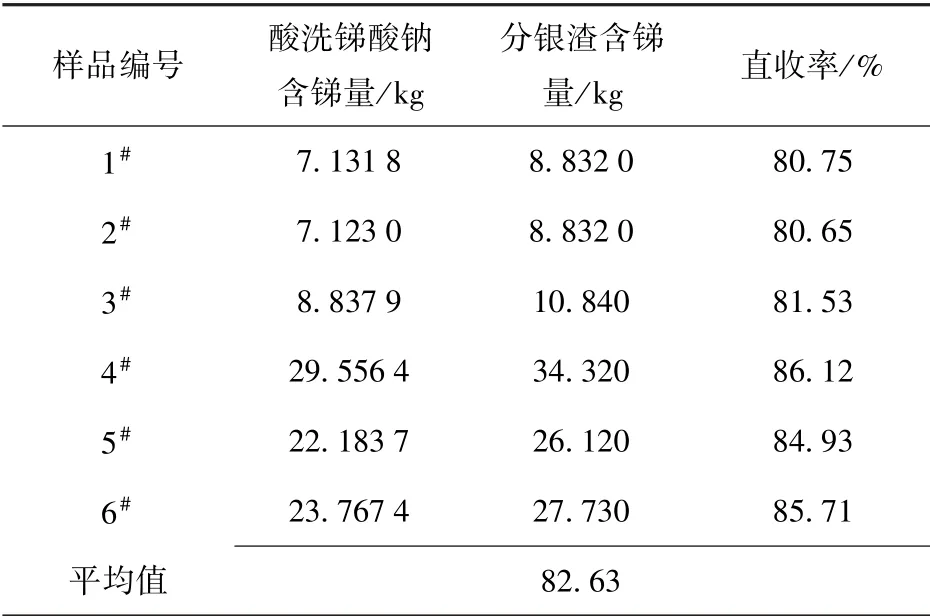

分银渣中锡金属的回收最终产品为酸洗锡酸钙(或二氧化锡)。根据表4,可以得到各批分银渣中锡的直收率,如表8所示。从表8 可以看出,对粗锡酸钙进行酸洗之后,锡酸钙含锡品位得到提高,分银渣中锡的直收率增加,均达到80%以上。

表8 分银渣中锡的直收率

3.3 沉锑试验

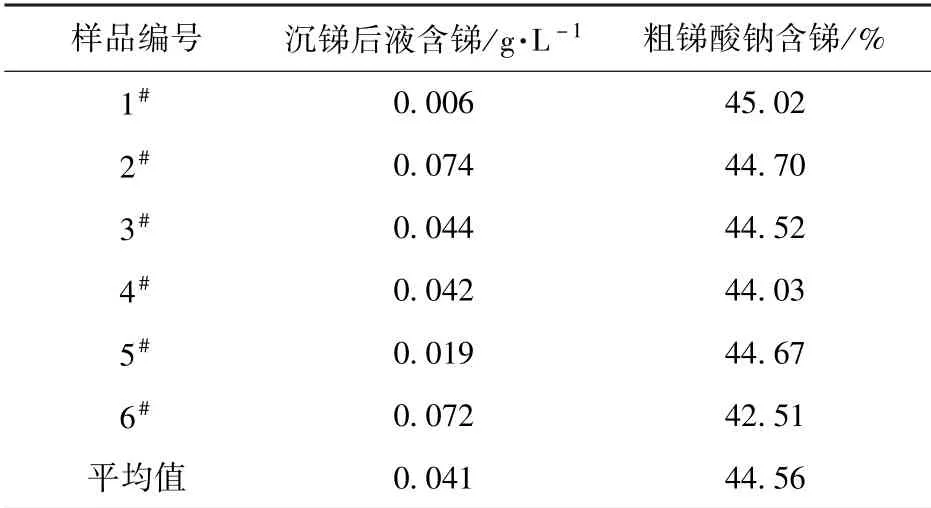

沉锑工序是在沉锡后液中缓慢加入双氧水,将硫代锑酸钠转化为锑酸钠从溶液析出的过程,沉锑工序搅拌时间为2 h,双氧水用量为理论量的3 倍,生产现场根据反应现象判断终点,即投入双氧水至溶液基本不再冒泡后继续补加少许双氧水结束。1#~6#分银渣的沉锡后液分别进行沉锑试验,所得化验结果如表9所示。从表9 可以看出,沉锑试验效果良好,沉锑后液含锑量均值为0.041 g/L,粗锑酸钠含锑均值为44.56%。

表9 粗锑酸钠含锑品位

每一次沉锑试验使用沉锡后液2 500 L。根据表9,在第一步沉锑试验完成后对锑的直收率进行计算,结果见表10。从表10 可以看出,沉锑试验得到的粗锑酸钠含锑较高,锑的直收率较高,均达到92%以上;沉锑后液中锑含量很低,锑金属的损失较少。

表10 沉锑中锑的直收率

锑酸钠精制工序是采用水洗-酸洗-中和工艺对粗锑酸钠进行处理。水洗液固比为5 ∶1,温度80 ℃,搅拌2 h;水洗后进行酸洗,使用1∶1盐酸酸洗,液固比4∶1,搅拌2 h;酸洗后液用片碱中和,控制终点pH=6,搅拌2 h,沉淀出锑酸钠。对粗锑酸钠进行锑酸钠精制试验,化验结果如表11所示。从表11 可知,酸洗后的粗锑酸钠中除了锑金属外,其他重金属杂质含量极低,得到的酸洗锑酸钠含Sb 平均为51.3%,与国标1#锑酸钠含Sb 57.60%很接近。精制效果良好,按照水洗-酸洗-中和工艺流程对酸洗锑酸钠重复处理1~2 次,可制得国标1#锑酸钠。

表11 精制锑酸钠的品位

从表12 中可以看出,分银渣中锑品位越高,锑的直收率越高。分银渣中锑的直收率平均达到了82.63%。

表12 分银渣中锑的直收率

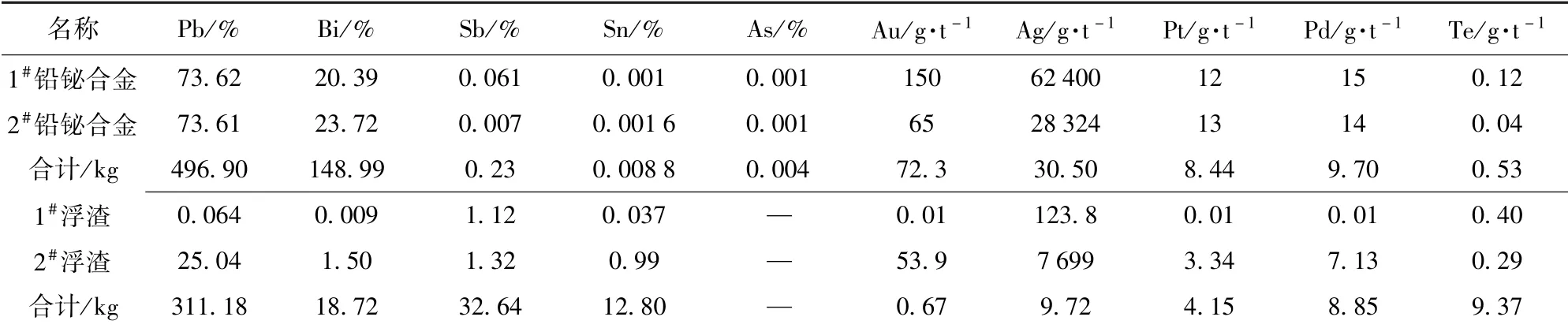

3.4 造贵铅试验

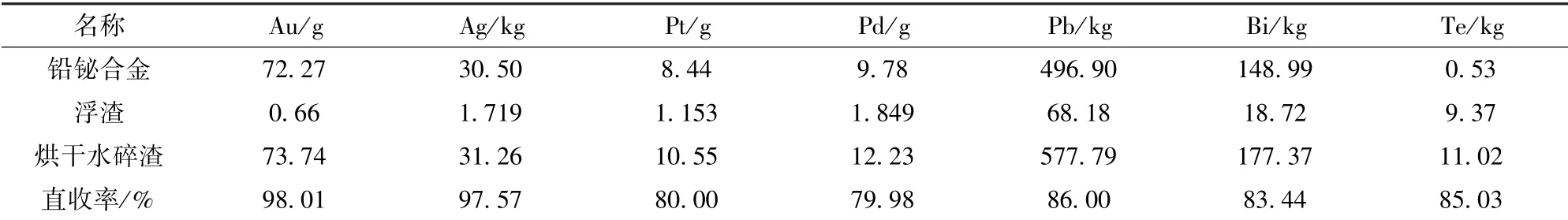

试验条件:投入原料量(烘干水碎渣)2 578 kg,化学药品量(工业级氢氧化钠)1 025 kg,熔体温度650 ℃,恒温作业时间4 h。试验产出铅铋合金2 批分别重334 kg 和341 kg,总计675 kg。试验产出2批浮渣分别重1 454 kg 和1 239 kg,总计2 693 kg,结果如表13所示。

表13 铅铋合金与浮渣的金属含量

考虑到分银渣在完成熔炼-水碎-浸出工序之后,金、银、铅、铋、碲进入浸出液中极少,所以直收率的计算以烘干的水碎渣中各金属的含量为标准,对二次低温碱性熔炼产出的贵铅中金银铅铋直收率和浮渣中的碲直收率计算结果如表14所示。表中可以看出,分银渣中金、银、铂、钯、铅、铋、碲的直收率分别为98.01%、97.57%、80%、79.98%、86%、83.44%、85.03%。

表14 分银渣中贵铅的直收率

4 经济效益估算

4.1 成本核算

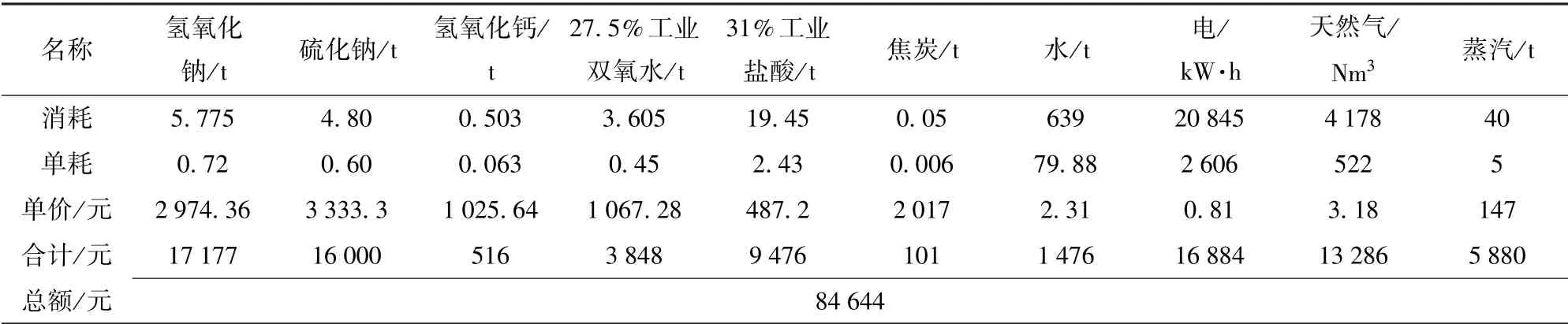

工业试验总共处理8 t 分银渣,其成本构成如表15所示,整个工业试验过程中,综合每吨分银渣直接加工成本为84 644/8 =10 580.5 元。

表15 成本消耗情况

4.2 产品经济估算

1) 锡酸钙。分银渣含锡3.39%,锡直收率81.81%,粗锡酸钙含锡总量27.73 kg。锡价格按照13.5 万元/t,粗锡酸钙按照80% 计价,则产值为2 995 元。

2) 锑酸钠。分银渣含锑4.03%,锑直收率82.63%,锑酸钠含锑总量33.3 kg,锑酸钠总量58 kg。锑酸钠价格为4.6 万元/t,则产值为2 668 元。

3)贵铅。贵铅中计价元素为铅、铋、金、银。按照以下原则计算产值:铅直收率为80.54%,价格1.2 万元/t,计价系数90%;铋直收率为79.62%,价格6.4 万元/t,计价系数90%;金直收率为97.1%,价格28 万元/kg,计价系数94%;银直收率为96%,价格400 万元/t,计价系数92%。则每吨分银渣产出贵铅总价值为45 657 元。

4.3 分银渣利润

加工边际利润=产品价值量-变动加工成本=40 739.5 元/t。

5 结论

大冶有色金属有限责任公司每年产出分银渣约2 000 t,为回收其中的有价金属,公司设计了分段综合回收工艺流程,并进行了大量试验,得出以下结论。

1)通过对浸出渣结果与浸出后液结果进行对比,可以得出金属Au、Ag、Pt、Pd、Pb、Bi 基本全部进入浸出后液,有利于在贵铅中的富集;金属Sn、Sb 的直收率较高,但与贵金属相比,损失较多,有待进一步的提高Sn、Sb 的浸出率。熔炼-水碎-浸出工序后Pb、Bi、Sb、Sn、Au、Ag、Pt、Pd、Te 的金属直收率均值分别为93.65%、95.42%、95.28%、90.66%、99.07%、98.39%、96.15%、90.13%、95.65%。

2)通过浸出液沉锡,得到粗锡酸钙的品位均值为12.03%,沉锡试验中锡的直收率平均为97.01%。锡的精制试验,酸洗锡酸钙含锡平均为15.97%,在分银渣中的平均直收率为81.57%。

3)通过沉锡后液沉锑,效果良好,得到的粗锑酸钠含锑均值为44.56%,沉锑后液含锑均值为0.041 g/L,沉锑试验中锑的直收率平均为94.97%。对粗锑酸钠的精制,得到锑酸钠含锑品位平均为51.3%,分银渣中锑的平均直收率达到82.63%。

4)采用在小转炉中低温碱性熔炼试验,产出的贵铅中金、银、铅、铋、铂、钯直收率较高,分别为98.01%、97.57%、86%、83.44%、80%、79.98%;浮渣中碲的直收率为85.03%。

5)工艺条件下,整个生产过程中在碱性、还原性环境下进行,熔炼过程中无有害气体溢出,1 t 分银渣可以实现利润40 739.5 元。