富铼渣浸出工艺改进试验研究

2021-10-30邵传兵腾志功鲁兴武汪友元余江鸿王长征

邵传兵,腾志功,鲁兴武,汪友元,余江鸿,王长征

(1.西北矿冶研究院冶金新材料研究所,甘肃白银 730900;2.甘肃省有色金属冶炼新工艺及伴生稀散金属高效综合利用重点实验室,甘肃白银 730900;3.白银有色集团股份公司铜业公司,甘肃白银 730900)

某铜业公司原矿中含有少量稀有高熔点金属铼,在整个铜生产系统中,铼大量富集于含硫烟气净化所产的污酸中[1-3]。为了回收稀有元素铼,提高经济效益,厂方采用硫代硫酸钠分解沉淀-富铼渣-高酸氧化浸出-溶剂萃取-蒸发结晶制取铼酸氨的生产工艺回收高价值铼产品。

根据目前生产运行情况,铼酸铵生产系统暴露出如下两方面主要问题:①富铼渣浸出过程铼浸出率不高,仅有60%左右,富铼渣浸出渣含铼0.4%左右,仍然含有较高经济价值的金属物料;②产品高铼酸铵纯度低,生产出来的铼酸铵产品,含铼不足40%,而市场上销售的铼产品含铼大于69%。

本文主要从富铼渣的浸出工艺进行改进试验研究,以期提高铼的浸出率,降低浸出液中有害杂质的含量,为生产高品质铼酸铵创造条件。

1 试验

1.1 试验原料、试剂及设备

试验原料为铜冶炼厂硫酸车间污酸硫化沉淀得到的含铼高砷高铜硫化渣(富铼渣)。主要成分质量百分比:Re 0.985%,Cu 21.55%,Bi 20.52%,As 10.74%,Zn 0.44%,Cd 0.069%,Sb 0.39%,S 22.07%。对富铼渣进行物相分析,主要成分为不溶性金属硫化物,其中铜主要以CuS 存在,铋以Bi2S3、锌以ZnS、砷以As2S3形态存在,而铼主要以ReS2形态存在[4]。

试验用试剂为工业硫酸(93%) 和双氧水(30%,工业级)。

主要试验设备有磁力搅拌器、真空泵、真空干燥箱。

1.2 试验原理及主要化学反应

根据铼的化学性质,采用氧化处理可以实现固态ReS2向Re2O7的转化,继而转化为水溶性高铼酸根,实现铼的浸出。主要化学反应见式(1)~(4)。

2 试验结果与讨论

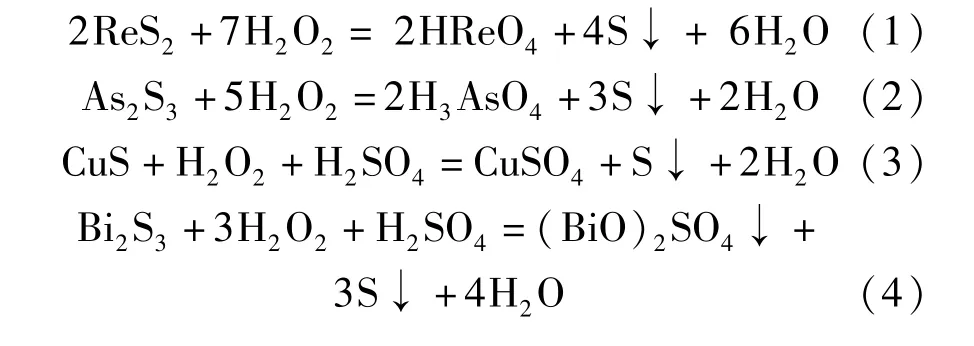

2.1 双氧水用量对铼、铜、砷、铋浸出率的影响

取富铼渣100 g,固定试验条件:初始硫酸酸度30 g/L、液固比4∶1、浸出温度80 ℃、浸出时间1 h,变动氧化剂双氧水加入量,考察双氧水加入量为250 mL、300 mL、350 mL、400 mL、450 mL 时富铼渣中铼、铜、砷、铋浸出率的变化规律,试验结果见图1。

图1 双氧水用量对各元素浸出率的影响

从图1 可以发现,As、Bi 的浸出率一直很低,受双氧水加入量的影响很小,分析原因主要是砷、铋的反应产物因为在水中溶解度低或水解留在渣中所致;铜浸出率受双氧水加入量影响不大,基本维持不变;Re 的浸出率则受双氧水加入量的影响很大,当双氧水加入量达到400 mL 后,浸出率趋于平稳。因此,双氧水加入量以400 mL 为宜,继续增加用量会增加无谓的生产成本,于生产不利。

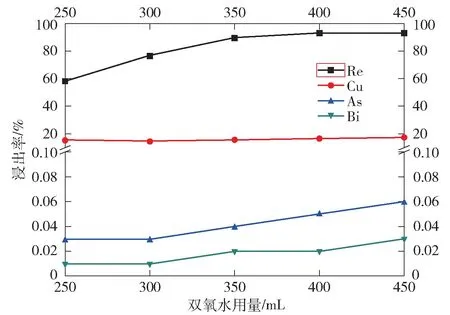

2.2 初始硫酸浓度对铼、铜、砷、铋浸出率的影响

取富铼渣100 g,固定试验条件:双氧水用量400 mL、液固比4∶1、浸出温度80 ℃、浸出时间1 h,变动初始硫酸浓度,考察硫酸浓度为10 g/L、20 g/L、30 g/L、40 g/L、50 g/L 时富铼渣中铼、铜、砷、铋浸出率的变化规律,试验结果见图2。

从图2 可以发现,As、Bi 的浸出率一直很低,受初始硫酸浓度的影响很小,分析原因主要是As、Bi的反应产物在水中溶解度低或水解留在渣中;Re 的浸出率也几乎不受初始硫酸浓度的影响,浸出率维持在93%左右;Cu 的浸出率则受初始硫酸浓度的影响很大,当浓度由10 g/L 增加至50 g/L 时,浸出率几乎升至原来的3 倍。为了提高后续溶剂萃取的分离效果,采取浸出初始硫酸浓度为0,即不加硫酸的纯双氧水浸出体系。

图2 初始硫酸浓度对各元素浸出率的影响

2.3 浸出时间对铼、铜、砷、铋浸出率的影响

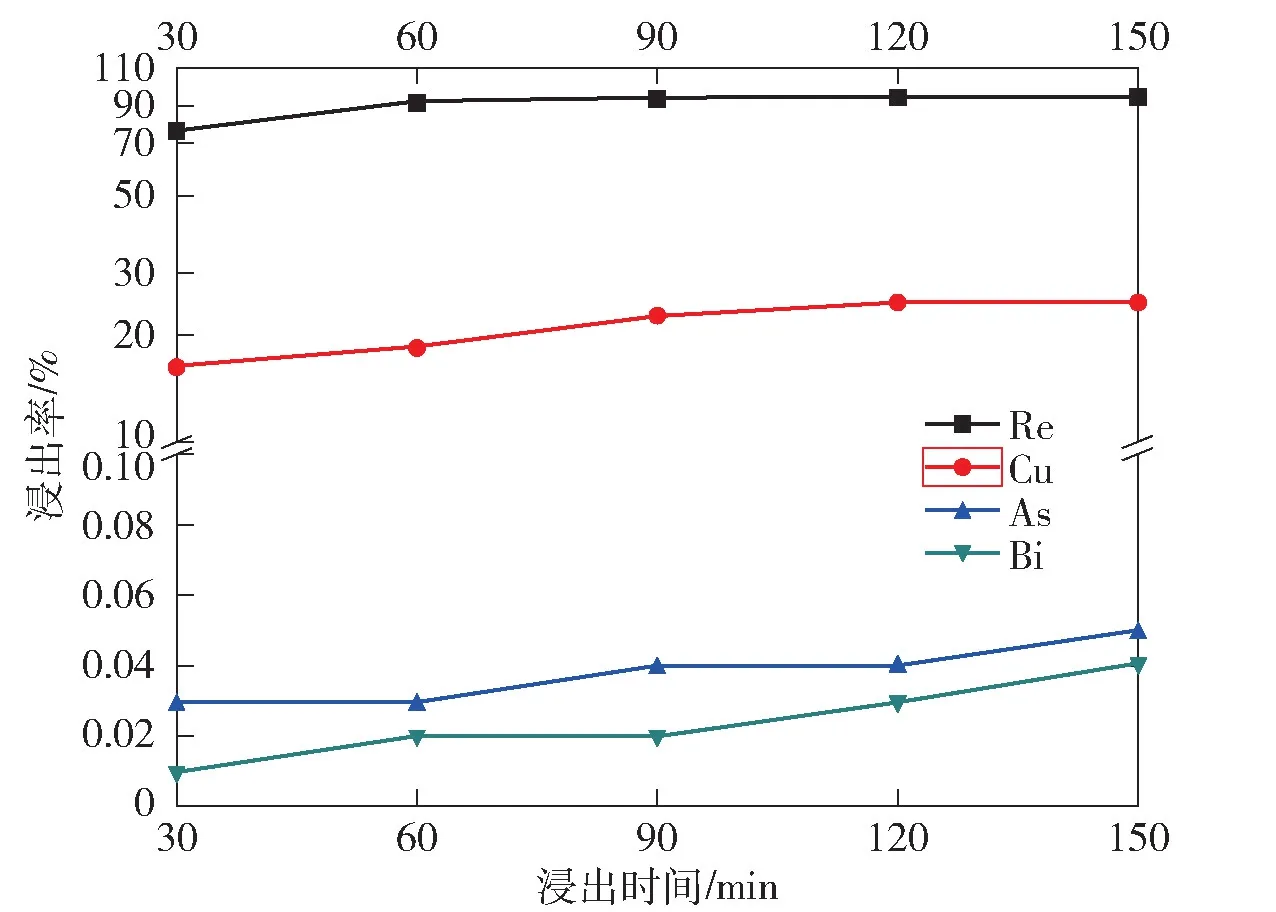

取富铼渣100 g,固定试验条件:双氧水用量400 mL、液固比4∶1、浸出温度80 ℃、初始硫酸浓度为0,改变浸出时间,考察浸出时间为30 min、60 min、90 min、120 min、150 min 时富铼渣中铼、铜、砷、铋浸出率的变化规律,试验结果见图3。

图3 浸出时间对各元素浸出率的影响

从图3 可以发现,随着浸出时间的延长,As、Bi的浸出率几乎没有明显的变化;Re、Cu 的浸出率则有较为明显的提高,而Cu 的浸出率变化更为明显,规律相同的是当反应时间增至90~120 min 时,浸出率均同步达到最大值。分析原因是随着时间的延长,体系中氧化产物中硫酸量增多所致。因此,反应时间以90~120 min 为宜。事实上,双氧水浸出的反应为剧烈氧化放热反应,操作中必须严格控制双氧水的加料速率,否则极易出现浆料冒槽的生产事故,因而当浸出剂双氧水加入完成后几乎达到反应平衡,此时浸出的时间正好处于90~120 min 左右,没有必要再刻意延长浸出时间。

2.4 温度对铼、铜、砷、铋浸出率的影响

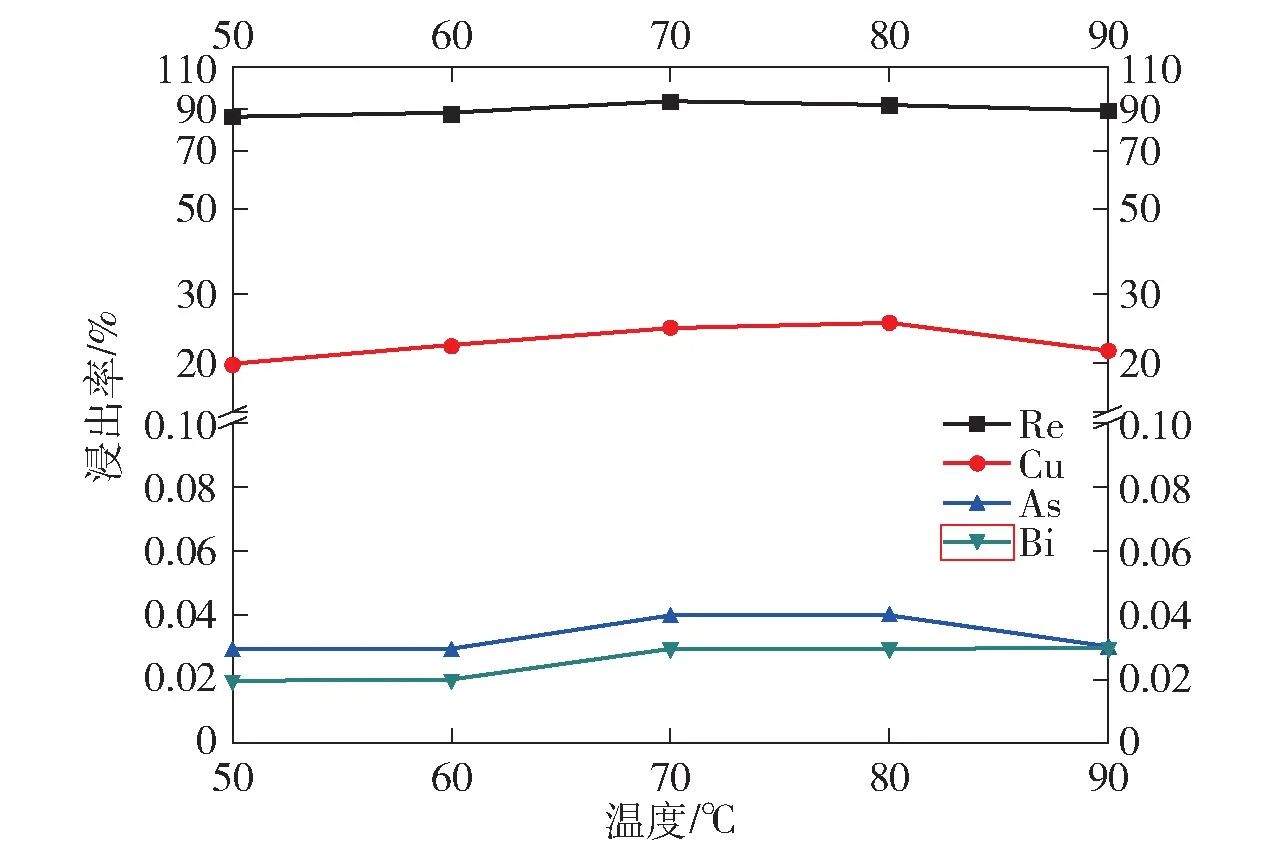

取富铼渣100 g,固定试验条件:双氧水用量400 mL、液固比4∶1、初始硫酸浓度为0、浸出时间120 min,改变浸出温度,考察温度为50 ℃、60 ℃、70 ℃、80 ℃和90 ℃时富铼渣中铼、铜、砷、铋浸出率的变化规律,试验结果见图4。

图4 温度对各元素浸出率的影响

从图4 可以发现,浸出温度对As、Bi 的浸出率几乎没有明显的变化;而Re、Cu 的浸出率则有一个最佳温度范围,且均处于70 ℃左右。分析原因是温度处于较低范围时,浸出反应受动力学控制,温度高有利于提高元素浸出率;而当温度高于70 ℃后,双氧水的分解速度快速增加,利用率反而降低。因此,反应温度控制在70 ℃为佳。

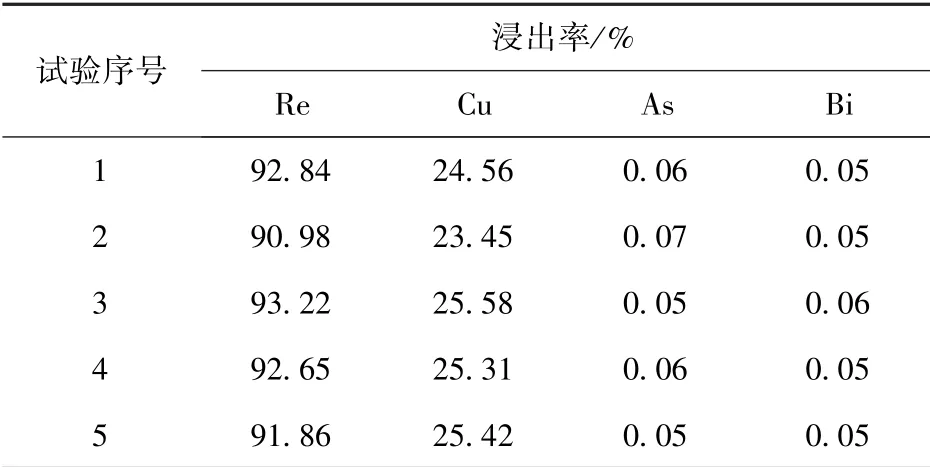

2.5 浸出验证扩大试验与液固分离

根据浸出条件试验得到最佳条件组合,即双氧水(30%)用量为400 mL/100 g 渣、初始硫酸浓度0、浸出时间120 min、温度70 ℃,进行扩大浸出规模验证试验,同时也为后续萃取试验进行备液。

试验在5 L 烧杯中进行,试验用料为500 g 富铼渣。浸出反应完成后,分别用实验室中速过滤纸进行液固分离,再对滤液进行慢速定量滤纸精密过滤,以消除微量固体颗粒物对萃取过程造成乳化的不利影响。

浸出验证扩大试验结果见表1。

表1 浸出验证扩大试验条件及结果

浸出渣平均成分(质量百分比):Re 0.124%,Cu 26.50%,Bi 33.62%,As 17.61%,Zn 0.21%,Cd 0.09%,Sb 0.74%,S 15.20%。浸出渣产率为61%。

浸出液中铼的浓度达到1 988 mg/L,而对溶液中铼的萃取产生较大负面影响的杂质离子铋、砷的浓度分别只有33.62 mg/L 和14.35 mg/L,对比厂方现有生产中铋、砷浓度110~150 mg/L 和260~400 mg/L,有害元素浸出率大大降低,为后续铼酸铵的提纯创造了良好条件。

3 结论

在中性环境下用双氧水浸出取代过硫酸钠高酸浸出富铼渣,利用反应放热产生的热量即可实现富铼渣中铼的强化浸出,浸出率达到90%以上,相较现有生产指标提高了30%左右,同时杂质的浸出率也得到有效控制,极大减轻了后续铼萃取系统的压力,为铼酸铵的提纯创造了先决条件。

为了验证试验成果的可靠性,需要在后期对浸出溶液进行系统而详实的萃取工艺试验研究,对比生产中的萃取结果,从铼与杂质元素的分离程度、铼萃取回收率、萃取体系乳化程度等方面综合评价中性浸出改进试验的实际效果,为最终生产工艺的改进打下坚实基础。