复杂卡林型金矿选冶联合工艺的研究与探索

2021-10-30满露梅

满露梅

(广西冶金研究院有限公司,广西南宁 530023)

某低品位超大型难处理金矿是高硫、高铁、含砷、含碳微细粒浸染状卡林型金矿。现已探明资源量金金属65 t、硫(以100% H2SO4计)约380 万t、铁(以56% Fe2O3计)约385 万t。由于矿石金品位偏低,矿石难选,采用常规的选矿工艺及预氧化技术处理,综合经济效益不理想。

为了开发利用该金矿资源,笔者根据某研究院对该原料在实验室开展的工艺矿物学研究及探索性试验结果,提出了联合选冶工艺方案及需要研究解决的技术问题,目的是在提取金的同时,回收硫和铁。该工艺试验成功不但能降低综合成本,提高企业经济效益,而且还能提高资源利用率,节能减排。

1 工艺矿物学研究

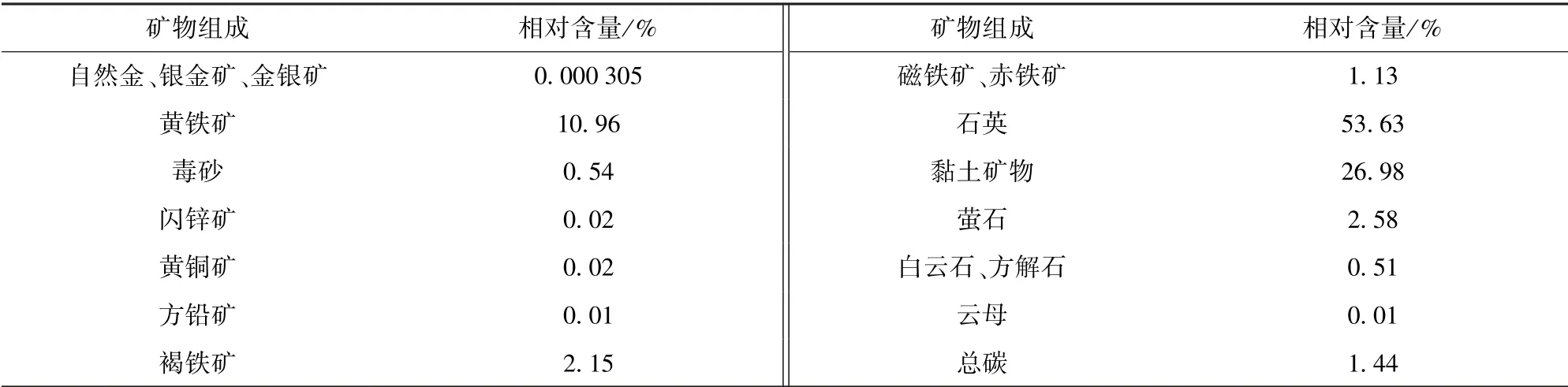

1.1 矿石的物质组成

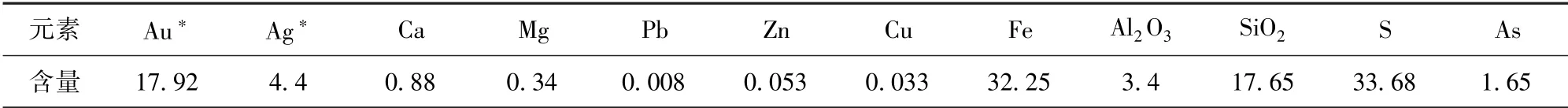

矿石中的目的矿物金主要为自然金;金属硫化物以黄铁矿为主,含少量的毒砂和极少量的闪锌矿、黄铜矿、方铅矿;金属氧化物主要为褐铁矿,其次为磁铁矿,赤铁矿;脉石矿物主要为石英和黏土矿物,含少量的萤石、白云石等,含碳量较高。矿石的矿物组成及相对含量见表1,多元素化学分析见表2。

表1 矿石的矿物组成及相对含量

表2 化学多元素分析结果

1.2 矿石中主要矿物的赋存状态及嵌布特征

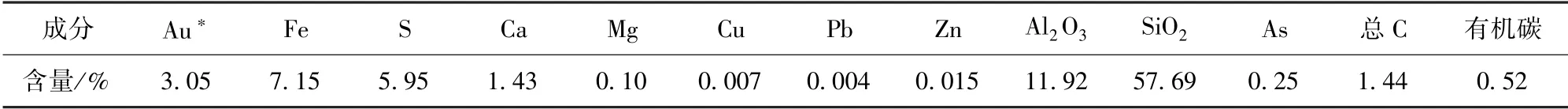

1.2.1 金

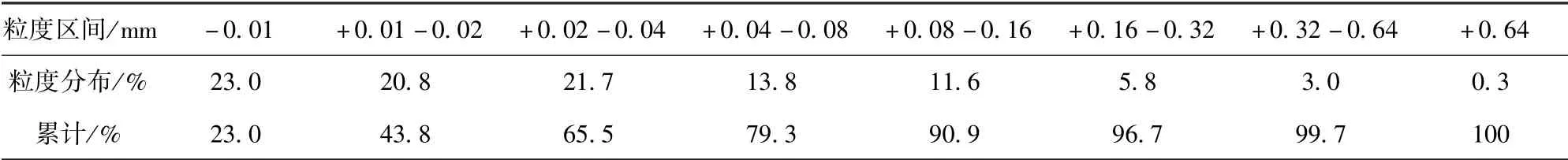

矿石中金主要为自然金,大部分的金以硫化物包裹形式存在,脉石中包裹了少量的金,纯的硫化物中含金14.2 g/t,石英含金0.36 g/t,黏土矿物中约含金1.0 g/t。金大多粒度很细(大部分粒度<2 μm,部分粒度达4~5 μm),小部分为显微可见金,其余大部分为矿物中包裹的显微不可见金。金的粒度分布及相对含量见表3。

表3 金的粒度分布

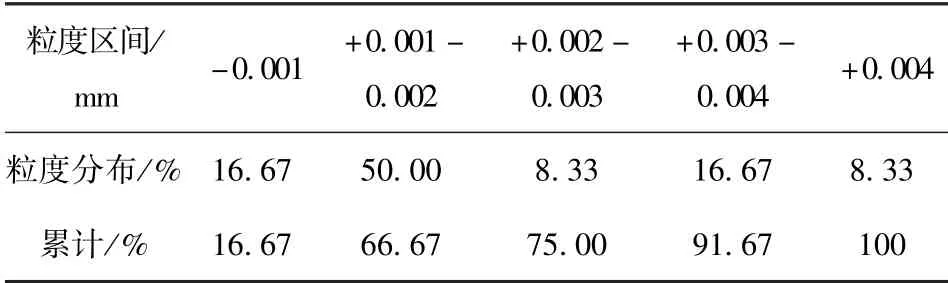

1.2.2 黄铁矿

黄铁矿在矿石中分布较多,是主要的金属硫化物,占矿石矿物含量的10.96%,多呈自形-半自形粒状、碎裂粒状和团块状嵌布于脉石中,或以脉状充填于裂缝中。黄铁矿粒度分布较广,其中自形-半自形粒状黄铁矿的粒度主要分布在0.01 mm 至0.16 mm 之间,局部黄铁矿块状集合体能达20 mm以上,而碳质浸染的半自形-他形黄铁矿粒度较细,多集中在0.04 mm 以下,-0.04 mm 粒度的黄铁矿占总量的65%以上,部分黄铁矿沿碎裂边缘或裂隙氧化成褐铁矿。可见自然金呈微细粒状与细粒黄铁矿一起嵌布在脉石中;金与黄铁矿等金属硫化物关系密切,黄铁矿为主的硫化物中包裹了大量的显微不可见金,这部分金约占矿石总含金量的77%。黄铁矿粒度分布见表4。

表4 黄铁矿粒度分布

1.2.3 毒砂

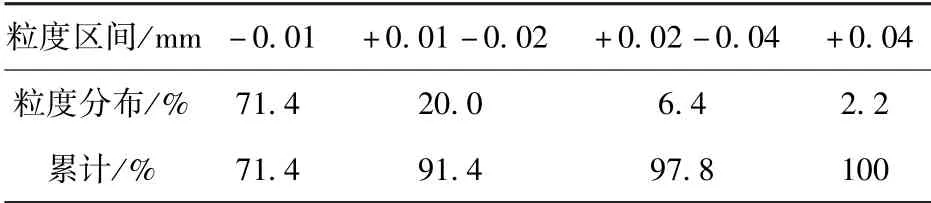

毒砂在矿石中分布较少,占矿石矿物重量的0.54%,是矿石中主要的含砷矿物。毒砂颗粒结晶程度较高,呈自形的规则菱形尖角状或针柱状散布在脉石中,或半自形晶-他形晶粒状密集嵌布于脉石中,部分与黄铁矿共生。针柱状毒砂的横向粒径≤0.01 mm;轴向粒度分布在0.001~0.04 mm 之间,大部分都在0.02 mm 以下,其中小于0.01 mm的占71.4%,且该粒度范围内大部分粒度<0.004 mm。粒度分布见表5。

表5 毒砂的粒度分布

1.2.4 石英

石英是矿石中主要的脉石矿物,占矿物相对含量的53.63%。石英多呈脉状或者晶簇状。可见微细粒状自然金、细粒黄铁矿和细粒毒砂一起嵌布在脉石中。

1.2.5 黏土矿

黏土矿物(伊利石、蒙脱石、高岭土、水云母)是矿石中主要的脉石矿物之一,占矿物相对含量的26.98%。黏土矿物以伊利石为主,其次为高岭石,粒度较细。

1.2.6 碳

该矿石中的碳以2 种形式存在,有机碳和碳酸盐(主要为白云石)。总碳含量为1.44%,其中有机碳(含石墨)为0.52%,占总碳的36.1%,碳酸盐占总碳的63.9%。

2 探索性试验及结果讨论

2.1 浮选试验

2.1.1 硫砷共浮试验

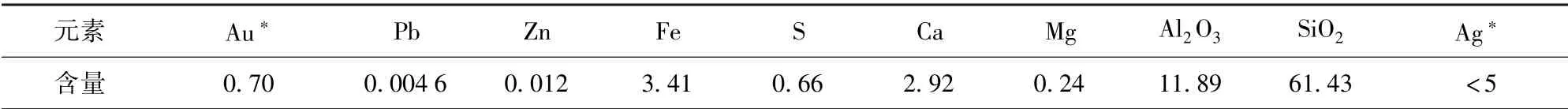

原矿(Au3.05 g/t)采用两段磨矿、四次精选、两次扫选的实验室小型闭路流程试验。试验条件:一段磨矿细度-200 目60%,碳酸钠1 000 g/t,硫酸铜300 g/t,丁黄药60 g/t,丁铵35 g/t,粗选尾矿二段磨矿细度-200 目95%,碳酸钠500 g/t,水玻璃1 000 g/t,硫酸铜200 g/t,丁黄药100 g/t,丁铵50 g/t。得到的金精矿产率13.65%,金回收率80.22%,硫回收率88.97%,铁回收率61.57%。浮选金精矿和尾矿多元素分析结果分别见表6 和表7。

表6 浮选金精矿多元素分析结果 %

表7 尾矿多元素分析结果 %

试验结果表明:由于部分微细粒金与细粒黄铁矿、细粒毒砂一起嵌布在脉石中,在一定磨矿细度下,难以单体解离,不能上浮进入精矿中,故金和硫的回收率较低。同时,由于矿石中黏土矿物含量较大,易导致矿浆泥化,黏土矿物上浮进入精矿中,使精矿中金和硫的品位下降。

2.1.2 硫砷分离试验

分别在实验室1.5 L 的浮选机上探索了硫砷共浮所得金精矿和原矿抑砷浮硫试验。金精矿试验条件:双氧水1 000 g/t,丁黄药200 g/t,2#油1 000 g/t;试验结果表明:当金精矿砷品位为1.65%时,浮硫抑砷所得硫精矿砷品位为1.60%。原矿试验条件:次氯酸钙2 000 g/t,氧化钙3 000 g/t,硅酸钠1 000 g/t,硫酸铜200 g/t,丁铵45 g/t,丁黄药90 g/t,2#油30 g/t;试验结果表明:当原矿砷品位为0.75%时,浮硫抑砷所得硫精矿砷品位为2.20%。可见,抑砷浮硫试验没有取得明显抑砷效果。

抑砷浮硫试验有许多成功的报道[1-3]。但为什么对该矿石没有取得成功呢? 笔者认为抑砷浮硫试验不成功的原因在于毒砂粒度太细,大部分毒砂粒度<0.004 mm,几乎全部毒砂的横向粒径≤0.010 mm,且毒砂与黄铁矿伴生和共生,在磨矿细度-200目(粒径≤0.074 mm)95%条件下,绝大部份毒砂与黄铁矿仍处于连体状态,当上浮黄铁矿时,与黄铁矿成连体的毒砂被连带上浮进入精矿中。因此,对该矿石的硫砷分离,必须另寻途径。

抑硫浮砷试验有过成功的报道[4-6]。抑硫浮砷有两条途径:一是先硫砷共浮,然后进行共浮精矿抑硫浮砷;二是原矿先抑硫浮砷,然后进行浮硫。哪条途径更合理,需要开展研究。该矿石采用硫砷共浮所获得的精矿S∶As≈20∶1,若砷(毒砂)连着与其等质量的硫(黄铁矿),理论上即使砷全部上浮,上浮损失的硫也只有约5%。该矿石采用硫砷共浮所获得的精矿含砷并不算太高,只要能上浮分离50%左右的毒砂,硫精矿的预氧化即可采用靠自热一段高温流态化焙烧完成。

2.2 直接氰化浸出试验

将原矿(Au3.05 g/t) 破碎、磨矿(- 200 目95%)之后,在实验室1 L 规模的仪器设备中进行直接氰化浸出,浸出条件:矿浆液固比2∶1,氧化钙用量4.0 kg/t,氧化钙处理时间4 h,氰化物用量5 kg/t,氰化时间48 h。试验结果:浸渣金品位为2.52 g/t,金氰化浸出率为17.38%。说明原生矿石中的金极其微细,基本处于包裹状态,黏土矿物中的金主要为金氧化矿,可被氰化浸出。同时,矿石中的有机碳吸附已溶金,使得这部分金重新进入浸渣中,降低了金的氰化浸出率。

2.3 焙烧-氰化浸出试验

2.3.1 原矿一段焙烧-氰化浸出试验

原矿采用一段焙烧,矿石脱硫率可达99.47%,焙烧条件:矿石粒度-400 目90%,矿石量2 000 g,自然空气氧化状态,回转管式炉转速2 r/min,焙烧温度1 100 ℃,焙烧时间2 h;焙烧矿在实验室1 L 规模的仪器设备中进行氰化浸出,氰化钠用量5 kg/t,氰化时间48 h,金氰化浸出率达96.1%。

2.3.2 原矿二段焙烧-氰化浸出试验

原矿采用两段焙烧,矿石脱硫率可达99.35%,焙烧条件:矿石粒度-400 目90%,矿石量2 000 g,自然空气氧化状态,回转管式炉转速2 r/min,一段焙烧温度600 ℃,焙烧时间1 h,二段焙烧温度1 000℃,焙烧时间1 h;焙烧矿在实验室1 L 规模的仪器设备中进行氰化浸出,氰化钠用量3 kg/t,氰化时间48 h,金氰化浸出率为92.82%。

2.3.3 精矿一段焙烧-氰化浸出试验

精矿采用一段焙烧,矿石脱硫率可达99.08%,焙烧条件:粒度-200 目95%,矿石量2 000 g,自然空气氧化状态,回转管式炉转速2 r/min,焙烧温度≤1 000 ℃,焙烧时间2 h;将焙砂再磨,细度达-400目90%,在实验室1 L 规模的仪器设备中进行氰化浸出,焙砂氰化矿浆液固比为2∶1,pH 值稳定在11~12,氰化物用量10 kg/t,氰化时间48 h,金氰化浸出率为90.64%。

2.3.4 精矿二段焙烧-氰化浸出试验

精矿采用二段焙烧,矿石脱硫率可达99.33%,焙烧条件:粒度-200 目95%,矿石量2 000 g,自然空气氧化状态,回转管式炉转速2 r/min,一段焙烧温度为600 ℃,焙烧时间1 h,二段焙烧温度为1 000℃,焙烧时间1 h;将焙砂再磨,细度达- 400 目90%,在实验室1 L 规模的仪器设备中进行氰化浸出,焙砂氰化矿浆液固比为2∶1,pH 值稳定在11~12,氰化物用量为10 kg/t,氰化时间48 h,金氰化浸出率为91.60%。

从试验结果来看,焙烧时间越长、温度越高,矿石脱硫越彻底,金氰化浸出率也越高,无论是原矿一段焙烧、二段焙烧,或是精矿一段焙烧、二段焙烧,焙烧矿的氰化浸出率都大于90%,且差距不大,说明焙烧能使硫化矿物脱硫,使硫化矿物包裹的金暴露,使部分脉石暴裂,从而使得这些原被包裹的微细粒金得到氰化浸出。

2.4 生物预氧化-氰化浸出试验

生物预氧化试验在10 L 的生物搅拌小型试验系统中进行,试验条件:磨矿细度-400 目90%,9K培养基用量10%,溶氧量4~5 mg/L,矿浆浓度10%,温度(40 ±2)℃,pH 值1.2 ±0.1,预氧化时间15 d。

在实验室1 L 规模的仪器设备中进行氰化浸出,试验条件:氰化液固比2∶1,氧化钙用量30 kg/t,氧化钙处理时间4 h,氰化钠用量10 kg/t,氰化浸出时间48 h。

试验结果:硫氧化率为51.26%,砷氧化率为68.84%,金氰化浸出率为80.18%。结果表明:生物预氧化硫化物氧化速度慢,氧化率低,被硫化物矿包裹的微细粒金得不到充分暴露,被脉石包裹的微细粒金也得不到暴露,故金氰化浸出率低。

3 联合选冶工艺方案的确定

3.1 难处理金矿的预氧化方法

3.1.1 生物氧化法

生物氧化法是用细菌把矿石中已暴露的硫化物矿中的硫最终氧化成硫酸,使被包裹的金暴露出来,达到氰化浸金的目的,不带来SO2、As2O3等烟气污染问题,生产环境好。但由于矿浆浓度低,需要大容积的搅拌槽,氧化时间长,温度、pH 值控制严格,需大量中和剂中和硫酸,难以控制工艺参数,金氰化浸出率一般小于90%,对大型工业化生产不适用[7-9]。

3.1.2 热压氧化法

热压氧化法是在高温高压下,把矿石中已暴露的硫化物矿与氧气反应,将硫最终氧化成硫酸,没有SO2、As2O3等烟气污染问题,生产环境较好。硫精矿靠自热可完成氧化反应,且反应速度快,氧化彻底,使被硫化物矿包裹的金暴露充分,金氰化浸出率高达98%,适用于大型工业化生产,有逐步取代二段焙烧氧化法的趋势。热压氧化法在高温高压和酸性条件下进行,对设备的材质要求很高,需要制氧设备,且氰化浸出前需大量中和剂中和硫酸(原矿中1 t 硫氧化后生成的硫酸约需要3 t 碳酸钙石粉中和),反应放出大量CO2气体,产生大量废渣,需要大面积的废渣堆场[10-13]。

3.1.3 焙烧氧化法

焙烧氧化法首先在工业上得到应用,是一种成熟可靠的难处理金矿的预氧化技术,但在精矿的硫砷分离取得成功之前,需要进行一段低温焙烧脱砷,二段高温焙烧脱硫,经除砷后的二氧化硫烟气才能符合制酸要求。两段焙烧法设备较复杂,基建、设备投资高;两段焙烧法为了维持第一段温度600 ℃左右,须浆式进料,带入的水产生大量的蒸汽,并带走全部发热量的56.31%,烟气量大,流速大,使烟尘含量高达70%;第二段焙烧时为维持温度达到750℃以上,往往还需烧柴油才能达到要求,增加了运行成本;两段焙烧法硫砷分别以SO2和As2O3形式挥发,易造成环境污染,环保压力大[14-16]。

无论用哪种方法,矿石预氧化前都必须进行细磨,由于原矿金品位低,如果不通过浮选富集,直接对原矿进行预氧化,处理量过于巨大,在焙烧氧化或热压氧化时不能靠自热完成,需要额外消耗燃料。另外,由于该矿石中金和部分硫化物矿的粒度很细,在目前磨矿经济技术条件下,部分微细粒金和部分包裹微细粒金的硫化物矿被脉石包裹,热压氧化法和生物氧化法对脉石包裹硫化物矿和微细粒金不起作用。因此,直接对原矿进行预氧化,生产成本偏高,必须对原矿石中的金进行浮选富集。

3.2 联合选冶工艺方案

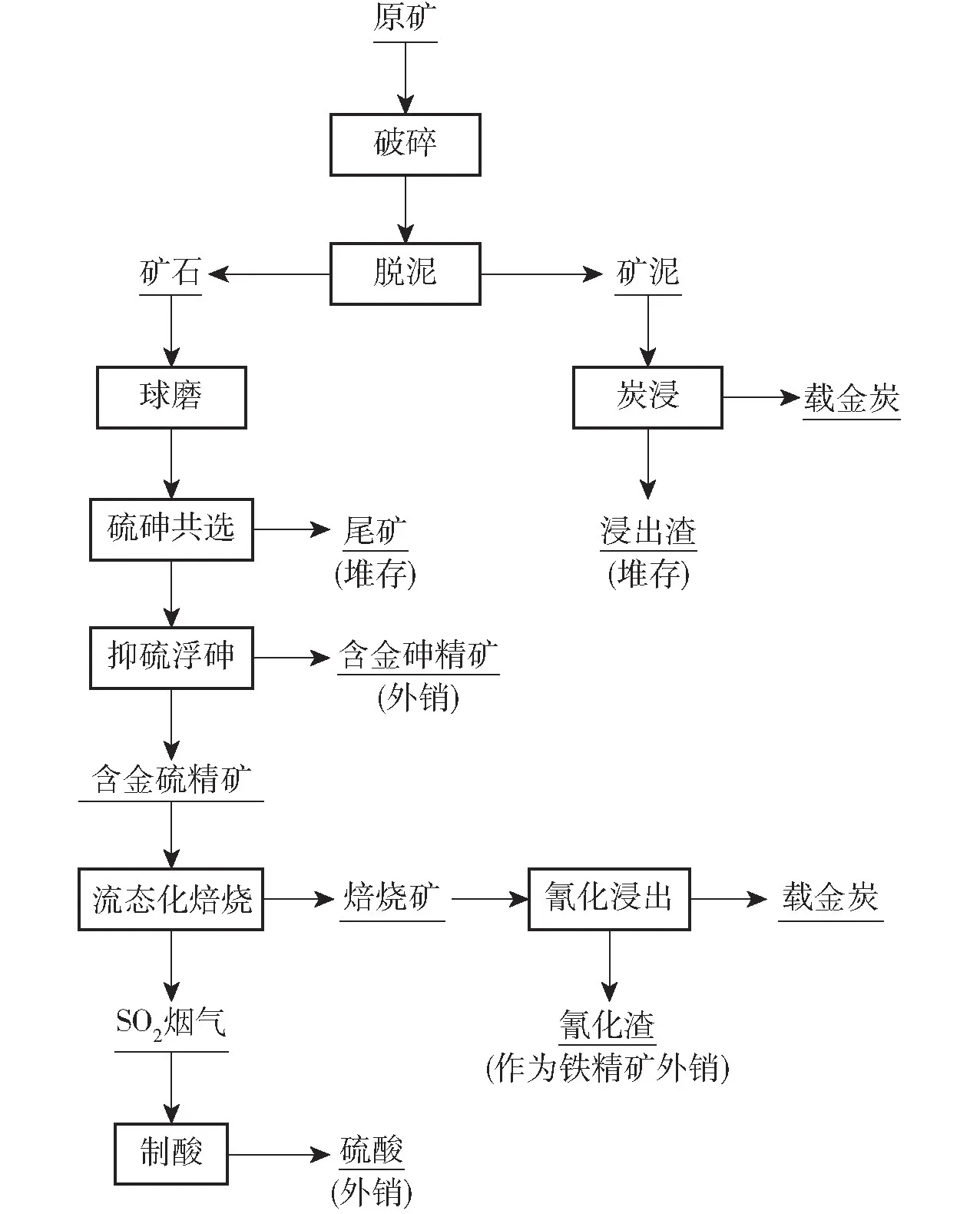

采用先脱泥后硫砷共浮,然后进行共浮精矿抑硫浮砷,所得的含金硫精矿,其脉石矿物和砷含量少,金、硫、铁品位高,烧渣不易烧结,预氧化采用一段流态化焙烧工艺,靠自热温度可达到1 100 ℃以上,烧渣脱硫、砷更彻底,金粒裸露更充分,有利于提高金的氰化回收率、SO2烟气制酸和余热的利用,而且所得氰化渣含铁高,可作为铁精矿外销。由于原料砷含量会在一定范围波动,除了要加强SO2烟气除砷能力外,合理的配矿对流态化焙烧制酸来说也十分必要。一段流态化焙烧工艺与两段焙烧法相比,设备投资少,工艺简单,运行费用低,生产环境好。联合选冶工艺流程见图1。

图1 难处理金矿联合选矿工艺流程

3.2.1 矿石脱泥

由于矿石中黏土含量较高,为了获得较好的浮选指标,提高精矿的金、硫、铁品位,浮选精矿前必须进行脱泥处理,矿石脱泥的方法有旋流器脱泥和浮选脱泥等[17-18]。分离出来的矿泥含金氧化矿,可采用炭浸法直接(或经球磨)回收其中的金。新型浸矿药剂——金蝉黄金选矿剂溶金速度快,对矿浆中的有机炭和黏土矿物有一定钝化作用,如果同时加入活性碳进行竞争吸附溶出金,可有效降低有机炭吸附金造成的经济损失[19]。

3.2.2 硫砷共浮

矿石中黄铁矿和毒砂都含微细粒金,黄铁矿和毒砂又都是易浮矿物,因此脱泥后的精矿需先进行硫砷共浮。因矿浆已经过脱泥处理,浮选前矿浆可磨得更细,有利于减少脉石包裹的硫化物矿和微细粒金,提高硫化物矿物和金的回收率,以及提高毒砂的解离度,为下一步的抑硫浮砷作业创造有利条件。硫砷共浮后所得的尾矿,含脉石完全包裹硫化物矿和微细粒金,以及部分暴露,但仍镶嵌在致密状脉石中的微细硫化物矿和金(因为与气泡接触面积小,黏附力小于自身与其连体的脉石所需上浮力之和而不能上浮),因此,尾矿应堆存,并开展回收金的研究。

3.2.3 抑硫浮砷

硫砷共浮金精矿在Cu2+存在下加入栲胶[4],或采用石灰+腐植酸钠+WX-2 联合抑制硫、硫酸铜活化和丁基黄药浮选砷[5],进行抑硫浮砷作业,因硫砷共浮金精矿含砷量并不是太高,上浮砷精矿含金小于10%,采用其他方法回收这部分金。

3.2.4 流态化焙烧

经除砷后得到的含金硫精矿,无需进行一段低温焙烧脱砷,直接进行高温流态化焙烧脱硫,获得脱硫彻底、充分氧化的金精矿,SO2烟气用于制酸。为了降低原料中砷对制酸的不良影响,需加强SO2烟气净化系统除砷能力设计。事实上,目前国内采用富氧熔池熔炼铜、铅锑的企业,对高砷硫化物矿(含砷2%~3%)SO2烟气制酸已获成功,其SO2烟气净化工艺为:出余热锅炉的烟气,经电收尘器进一步除去其中固体微粒,然后进入聚冷塔急激降温(往聚冷塔内喷入水,水吸收烟气的热量使烟气降温,水则蒸发成为过热蒸汽),烟气中的气体状态的As2O3转变为固体状态的As2O3,随烟气进入布袋收尘器而被收集下来,再用三级洗涤、两级电除雾串联可以保证净化后的烟气中酸雾及含砷指标合格。

3.2.5 氰化浸出

含金硫精矿焙烧后得到的含金铁精矿,分别开展直接堆浸和湿磨氰化浸出研究,并进行技术经济分析,以确定最终详细方案。

4 结语

毒砂与黄铁矿伴生和共生,在磨矿细度-200目(粒径≤0.074 mm)95%条件下,绝大部分毒砂与黄铁矿成连体状态。当上浮黄铁矿时,与黄铁矿成连体的毒砂被连带上浮进入精矿中,因此,采取抑砷浮硫不能成功实现矿石的硫砷分离,硫砷成功分离的希望在于开发抑硫浮砷技术。

抑硫浮砷与原矿脱泥技术是本联合选冶工艺方案的关键,一但获得成功,将会大幅度降低此类型难选冶金矿的综合选冶成本,还可实现异地制酸,而且硫和铁的资源价值将同时得到充分体现,此类金矿的价值将会明显提高。

本联合选冶工艺方案与热压氧化法相此,初步认为,投资和金回收率相当,但本方案能把原矿中的硫和铁分别生成硫酸和铁精矿副产品销售,从中可获得巨大的经济利益和社会效益。就本矿而言,硫回收率按85%,硫酸售价平均按350 元/t 计,则销售副产品硫酸的收入达11.31 亿元,铁回收率按60%,铁精矿售价平均按410 元/t 计,则销售副产品铁精矿的收入达9.48 亿元,合计本矿增值20.79 亿元,同时减少CO2排放量145 万t,减少废渣(含水按20%计)排放量966 万t。

随着易选金矿资源的不断减少,难处理金矿已逐渐成为提金的主要原料,深入开展抑硫浮砷与原矿脱泥技术研究非常必要,不但可将金矿石中的硫和铁资源化,而且可减少CO2废气和废渣排放,符合绿色冶金趋势。