基于数据分析的有色金属冶炼多种烟气脱硫技术对比

2021-10-30王立娜

王立娜

(内蒙古交通职业技术学院,内蒙古赤峰 024005)

数据分析在各个行业领域的应用广泛,基于数据分析,更能客观、全面、系统地加深对行业的理解。随着国家对环保治理力度的不断加大和大气污染物排放标准的提高,冶炼烟气二氧化硫达标排放已成为环保监测的重点项目,有色金属烟气脱硫技术是有色金属火法冶炼中必不可少的环保处理工序。本文从数据分析的角度对有色金属冶炼烟气脱硫技术进行统计和分析,希望对烟气脱硫技术的选择和未来发展提供思路和见解。

1 有色金属工业大气污染物排放限值

2019年7月,生态环境部联合国家发展和改革委员会等颁布《工业炉窑大气污染综合治理方案》,要求进一步降低工业行业二氧化硫、氮氧化物、颗粒物等污染物排放,重点区域原则上按照颗粒物、二氧化硫、氮氧化物排放限值分别不高于30 mg/m3、200 mg/m3、300 mg/m3实施改造[1]。2020年4月生态环境部发布《排污许可证申请与核发技术规范工业炉窑》,对大气污染物的监测范围、要求、频率等具体细节进行明确要求,重点地区监测频次1 次/半年,一般地区监测频次为1 次/年[2]。

《铝工业污染物排放标准》《铅、锌工业污染物排放标准》《铜、镍、钴工业污染物排放标准》《镁、钛工业污染物排放标准》《稀土工业污染物排放标准》《钒工业污染物排放标准》《锡、锑、汞工业污染物排放标准》《再生铜、铝、铅、锌工业污染物排放标准》均已发布实施,对各个有色金属工业大气污染物均明确要求特别排放限值,具体大气污染物排放限制要求对比见表1。

表1 不同金属工业的大气污染物排放限值对比 mg/m3

从表1 可以看出,各个有色金属工业大气污染物排放限值标准一致,颗粒物要求低于10 mg/m3,SO2含量要求低于100 mg/m3,氮氧化物(以NO2计)低于100 mg/m3,比原有一般排放标准要求大幅提高。

2 各种烟气脱硫工艺技术对比

烟气脱硫的过程是将烟气中的含硫物质通过与脱硫剂(或氧化剂、吸附剂)发生反应从而去除的过程,根据吸收剂及脱硫产物在脱硫过程中的状态,烟气脱硫技术可分为湿法、干法、半干(半湿)法三种。其中,湿法烟气脱硫技术的工业化应用最为广泛,干法脱硫因效率低、反应慢、设备庞大,市场应用次于湿法脱硫。湿法脱硫技术根据反应机理不同分三类:一类是酸碱中和反应脱硫,如石灰石/石膏法、氧化锌法、氧化镁法,常见脱硫剂有石灰石、生石灰、熟石灰、氧化镁、碳酸镁、碳酸钠、液氨、氨水、碳铵等。二类是吸附再生或缓冲机理回收硫资源,采用的吸附剂有亚硫酸钠、磷酸氢二钠、有机胺、柠檬酸钠等。三类是采用氧化剂直接将SO2氧化为SO3,转化为稀硫酸,如双氧水。湿法脱硫技术情况对比见表2[3]。

从表2 可以看出,酸碱中和类技术优势在于工艺简单、投资和运行费用相对较低,吸附再生类和直接氧化类的优势在于处理烟气以后几乎不产生废渣和废液,但运行费用较高,比如直接氧化类所用氧化剂多为双氧水,双氧水是一种强氧化剂,运输和存储的要求很高,吸附再生类技术所用吸附剂柠檬酸钠,对设备腐蚀严重,综合考虑设备投资、运行成本及风险,酸碱中和类技术相对更具优势,是目前较实用的脱硫处理技术。

表2 湿法脱硫技术情况对比

3 当前有色金属冶炼脱硫工艺应用情况数据对比

针对不同金属的火法冶炼工艺,烟气中的SO2含量差别较大,各有色金属冶炼烟气中SO2的大概含量见表3。

从表3 可以看出,铜冶炼过程中的环集烟气SO2含量波动较大,在1~10 g/m3,铅、锌、钼、锡、锑、钴等有色金属冶炼烟气量SO2含量在2%以下,但往往含有重金属粉尘、砷、氟、氮氧化物等有害物质。

表3 各有色金属冶炼烟气中SO2含量对比

在铜、镍、铅、锌等有色金属冶炼工艺中高浓度的SO2烟气(7%~28%)直接回收用于制酸,低浓度的烟气需要经过脱硫处理才能达标排放。各有色金属烟气脱硫工艺亦有较大差异[4],具体工艺和应用情况对比分别见表4、表5。

从表4、表5 可以看出,铜、镍冶炼环集烟气脱硫多采用活性焦法、可再生有机胺法、石灰/石灰石-石膏法和钠碱法,主要是由于这几种工艺的环保投入较低,技术成熟可靠,副产品也利于回收利用和处置。石灰/石灰石-石膏法、双碱法、氧化锌法是铅锌冶炼烟气脱硫工艺的主流工艺,其中氧化锌法应用更为广泛,这个与铅锌冶炼厂的独特优势息息相关,氧化锌脱硫剂易得且脱硫副产品硫酸锌易处理。稀贵有色金属冶炼烟气量大,且气浓波动大,采用钠碱法、双碱法工艺回收亚硫酸钠或者副产脱硫石膏抛弃处理更稳妥[5-6]。

表4 冶炼烟气脱硫工艺对比

表5 各个有色金属冶炼烟气脱硫工艺应用情况对比

随着各脱硫工艺的持续应用和排放标准的提高,设备的脱硫效果往往达不到排放标准限值,并且存在脱硫剂消耗量大、劳动强度大等问题。不少生产企业结合现有设备进行了技术改造,脱硫技术各具特点。刘皙皙等[7]提出氨法烟气脱硫结合臭氧氧化工艺,利用鼓泡反应催化氧化烟气进行脱硫,仿真实验表明,脱硫率能够稳定达到99%以上。某锑冶炼厂对3 台烟气脱硫塔进行改造,通过将塔内循环池移至塔外、增加搅拌及曝气装置、在石灰乳喷淋管的下方增设分液装置、循环池内增设通气管等改造措施稳定脱硫效果,脱硫剂单耗下降40%以上,二氧化硫排放指标稳定[8]。武育刚等[9]采用石灰法脱硫+湿法除雾技术对某国有大型“底吹炉-侧吹还原炉-烟化炉”的“三联炉”铅锌联合冶炼工艺烟气进行脱硫,处理后尾气各项指标满足环保要求,排放气体中SO2含量<50 mg/m3。某锡厂采用石灰石-石膏烟气脱硫系统处理反射炉、电炉、回转窑及烟化炉的含硫烟气,采用气动乳化脱硫系统对原烟气脱硫系统喷淋塔进行改造,将厂区含硫烟气分两部分进行处理,解决了烟化炉烟气难以脱硫的难题,节省投资的同时提高了系统运行的经济性和安全性,运行后排放烟气SO2含量≤200 mg/m3,未来指标还可进一步优化[10]。

当前研究开发的脱硫脱硝技术大体分为两类:一类是分步脱除,主要针对在已有的脱硫设备上再增加一套脱硝设备,这种设备系统复杂、投资运行费用高、占地面积大;另一类是一体化脱除,该类工艺脱硫脱硝过程在同一个设备进行,工业化应用尚未成熟,存在NOX的处理不稳定及其他杂质物质仍需处理等问题。目前,国家鼓励发展一体化的环境保护技术[11],此类技术已经成为烟气净化的发展趋势。

4 某厂烟气脱硫工艺比选例

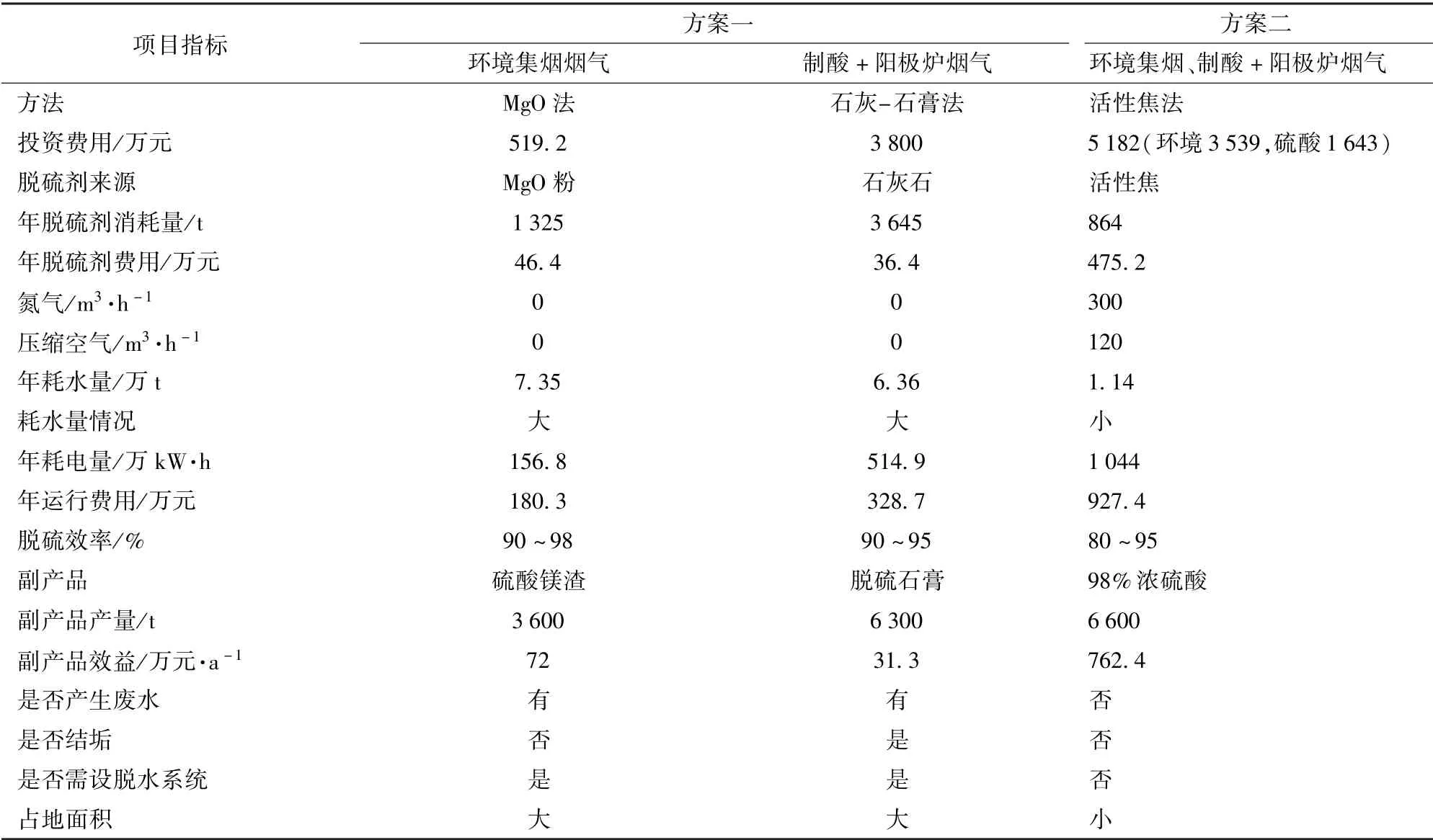

某厂铜冶炼项目采用“闪速熔炼+PS 转炉吹炼+阳极炉精炼+电解”工艺生产阴极铜。整个冶炼过程中的烟气主要包括制酸烟气和环境集烟烟气。该厂拟选两种方案处理环境集烟烟气和制酸阳极炉烟气:方案一采用MgO 法和石灰石-石膏法对两处烟气分别处理;方案二采取活性焦干法对两处烟气进行脱硫。两种方案的技术指标对比见表6[11]。

从表6 可以看出,在不考虑投资费用的情况下,计算并对比设备年运行费用:方案一年运行费用405.7 万元(环境集烟烟气和制酸烟气合计,并折算副产品收益以后),方案二年运行费用165 万元(折算副产品收益后)。对比计算结果,采用方案二可比方案一节省运行费用240.7 万元,最后选用活性焦干法脱硫。

表6 某厂脱硫工艺综合对比

5 总结

1)各种烟气脱硫技术均存在优势和缺陷,很难找到一种完美的脱硫技术。

2)各种脱硫工艺各有千秋,有不同的适用环境。有色冶炼烟气处理应本着保护环境、综合利用的原则,结合烟气特点及周边环境来选择合适的脱硫工艺。

3)烟气脱硫工艺技术的选择需综合考虑设备的投资费用、设施占地、脱硫剂的费用和供给稳定性、副产品处置和收益等,计算技术成本和运营成本,应选用性价比最为合适的脱硫工艺。