原油总氯含量测定过程中产生的问题分析

2021-10-30徐婷婷王宏太

徐婷婷,王宏太,冯 彬,邵 伟

1.中国石油石油化工研究院大庆化工研究中心,黑龙江大庆163714;2.大庆油田天然气分公司,黑龙江大庆163416

为提高原油产量,原油中难动用储量也被不断开采,开采过程中常使用多种化学助剂,导致原油中杂质含量升高[1],极大地降低原油质量,带来产品劣质化以及设备腐蚀等一系列不利影响,甚至导致催化剂中毒[2],其中,因氯化物引起的腐蚀问题尤为突出。在原油加工过程中,原油中的无机氯可以经电脱盐装置部分脱除,余下的氯化物与其他腐蚀物质如硫化物、氮化物、氨化物等构成了许多复杂的腐蚀体系,出现在常减压蒸馏、催化裂化、加氢裂化等装置中,影响装置的连续、平稳、安全运行[3-4]。因此,准确、快速地分析测定原油中的总氯含量,对石油加工与生产具有重要意义[5]。

目前常用的测定氯含量的方法有联苯钠还原电位滴定法和燃烧氧化微库仑法。联苯钠还原电位滴定法因其氯转化反应和后续萃取操作更适合于较轻的馏分油,不适合黏度大、颜色深的原油,且联苯钠价格昂贵,所用试剂毒性强[6]、性质不稳定、反应不易控制,导致测试结果不太准确[7];燃烧氧化微库仑法是将样品送入石英燃烧管中氧化裂解后,由载气送入滴定池中测量滴定过程中所消耗的电量,根据法拉第定律得到有机氯含量的方法[8]。微库仑法因具有操作简单、分析快速(几分钟至几十分钟)、精度和灵敏度高,且样品用量少、溶剂消耗量更少等特点,在石油化工和精细化工生产中得到越来越广泛的应用。总氯分析仪是用于分析氯元素的精密设备,在日常工作中常出现转化率达不到要求、滴定池无法平衡、仪器没有响应等故障,给生产过程中准确及时提供分析数据带来了困难。而良好的仪器维护方法和故障处理手段能够极大地提高仪器稳定性,为准确及时提供分析数据保驾护航。

本文采用微库仑法分析测定原油样品中的总氯含量,考察了不同仪器参数下样品的转化率;并归纳文献,结合实际经验,对分析过程中常出现的问题、故障排查与解决方法进行了总结与思考,为准确、高效地测定原油中的总氯含量提供方法和依据。

1 实验部分

1.1 主要仪器

ECS 3000 型总氯分析仪,美国Thermo 公司;工作站,美国Thermo公司。

1.2 主要试剂

氯标样基体为异辛烷溶剂,石油化工科学研究院;冰醋酸(分析纯),天津科密欧试剂公司;O2(优级纯)、Ar(优级纯),大庆雪龙石化技术开发有限公司;去离子水,实验室自制。

1.3 主要测试原理

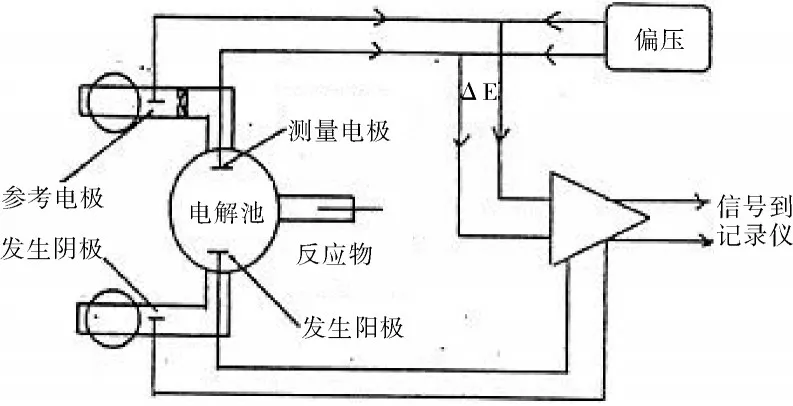

微库仑法的分析测试原理如图1 所示。待测样品由自动进样器缓慢推入高温燃烧管中,样品高温汽化后由载气送入燃烧段,与氧气混合后燃烧分解,样品中的氯元素转化为Cl-,经载气送入微库伦滴定池中,滴定池中的Ag+和Cl-发生反应,使Ag+的浓度下降。测量电极和参考电极检测到Ag+浓度的变化,并将信号输送到微库仑放大器,经放大后向电解电极对输送电流,电解阳极电离出Ag+补充浓度的变化[9]。根据补充Ag+时所需电量,按照法拉第定律和进样量,计算得到样品总氯含量。

图1 微库仑法分析原理

1.4 测试方法

将总氯分析仪升温,设定搅拌转速为40 r/min,增益为8%,偏压-330 mV,待基线平稳后,使用标样测试氯的转化率;取8~25 mg的样品,置于石英舟内(固体样品需要在封闭状态下加热至流动状态后取样),由自动进样器缓慢推入高温燃烧管中,输入样品信息及所称取的质量,进样测试。

氯的转化率F按式(1)计算。

式中:m1为微库仑计测定出的氯含量,mg;C1为标准样品的浓度,mg/g;m为标准样品的质量,g。

2 结果与讨论

2.1 温度对转化率的影响

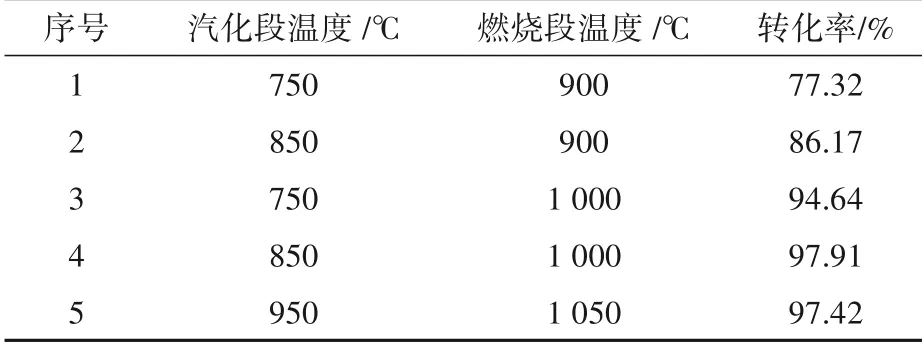

燃烧炉温度对于样品燃烧是否充分有着直接影响,样品经过充分汽化后,随载气送入燃烧段中燃烧,探索适合的汽化段和燃烧段的温度,能够保证样品燃烧完全,防止因转化不完全造成标样中氯的转化率降低和进样口积碳。因此,在固定的转速和偏压条件下,通过对比分析不同温度下标样中氯的转化率,可以选择出最佳的汽化段和燃烧段温度。选用10.0 mg/kg 的氯标样,分析结果如表1所示。

由表1 可知:样品转化率随着温度升高而逐渐增大,说明此时样品燃烧越充分。当温度过高时,对转化率的影响减小,且过高的温度易影响石英管的使用寿命,因此,选择汽化段温度850 ℃、燃烧段温度1 000 ℃为最佳条件。

表1 不同温度下标样中氯的转化率

2.2 气体流量对转化率的影响

载气氩气的流量影响着样品被送入燃烧管中的速度以及原油样品的损失情况,而氧气流量则对样品是否能够燃烧充分有重要影响,因此考察能够有效提高样品转化率的最佳气体流量,结果如表2所示。

由表2 可知:当载气和氧气流量都较低时,适当提高气体流量能够显著提高转化率,这是因为载气流量的提高,能够较快地将裂解后的气体送入滴定池,降低气体损失;而氧气流量的提高能够使样品充分燃烧裂解,避免燃烧不完全导致的转化率下降[10]。但载气流量不宜过高,这是因为气体流量过高使气体通入滴定池的速度过快,易导致滴定池中反应不完全,使转化率降低[1]。因此,在转化率几乎不变时,选择气流较小的仪器条件,综合考虑选择载气流量300 mL/min、氧气流量400 mL/min为最佳条件。

表2 气体流量对转化率的影响

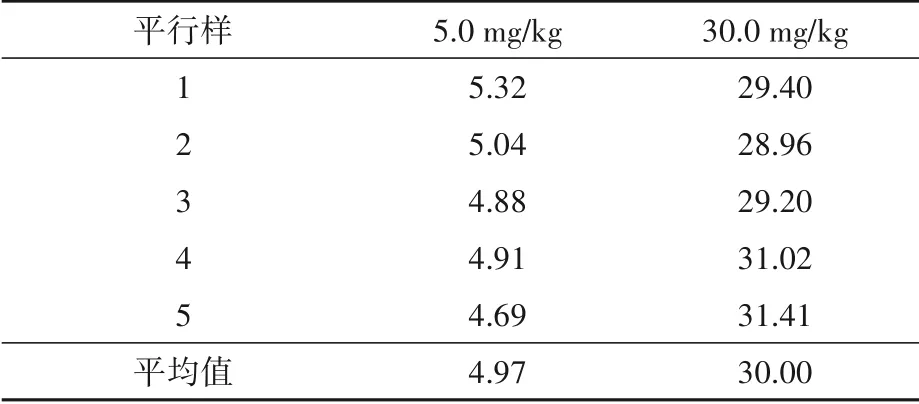

在载气流量300 mL/min、氧气流量400 mL/min、汽化段温度850 ℃、燃烧段温度1 000 ℃条件下,选取5.0 和30 mg/kg 标准样品各重复测定5次,结果的平均值见表3。

表3 不同浓度标准样品的微库仑法测试结果

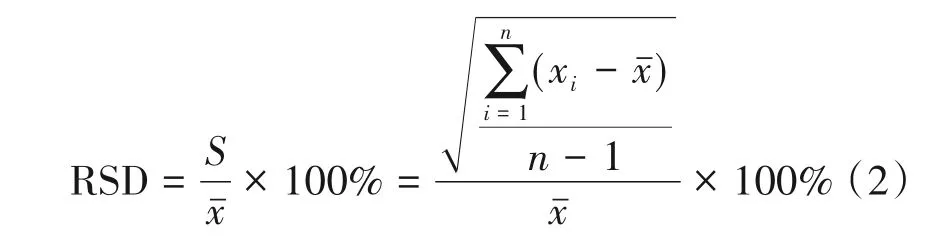

相对标准偏差值(RSD)按下式计算。

式中:S为标准偏差,ˉ为多次测定结果的平均值,xi为单次测定的值,n为测定次数。经计算,两种标准样品的RSD 分别为4.69%和3.77%,均小于5%。

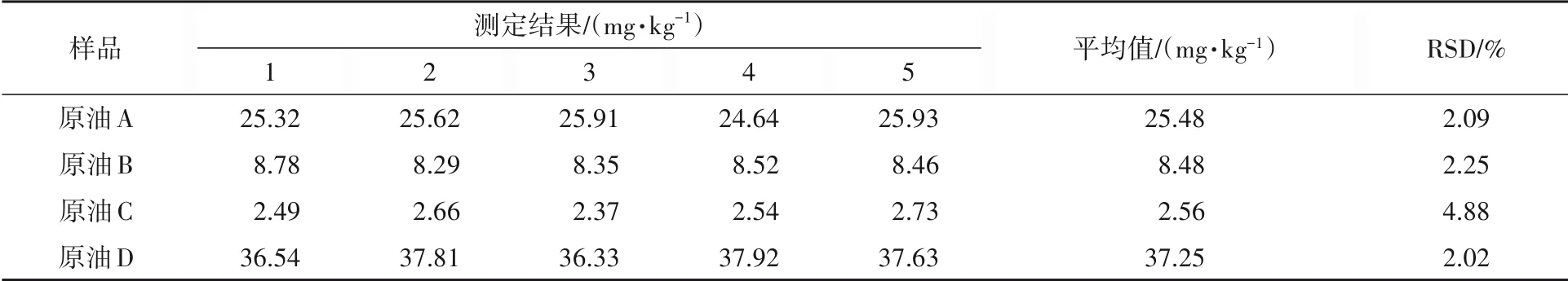

2.3 原油样品总氯含量

选取4 种原油样品(为保密起见,用代码表示),在上述最佳条件参数下进行总氯含量测定,每个样品测定5 次,结果如表4 所示。由表4 可知:在最佳条件下,4 种原油总氯含量测定值的RSD 均小于5%,满足仪器的使用要求,测量准确且重复性较好。

表4 原油样品总氯含量

3 影响总氯含量测定结果的其他因素

3.1 基线不稳

基线稳定是仪器正常工作的前提,电解液的配制、电解池状态以及电解电极都会影响基线的平衡。首先,配制电解液用水应为新制的超纯水,在配制过程中避免引入杂质和灰尘;其次,电解池内壁应用去离子水冲洗干净,防止分析时电解池中的微量AgCl 沉淀附着在内壁上,影响基线归零;最后,及时清理电极头上的氧化层或杂质,可用砂纸轻轻打磨,保持电解电极接触良好,并且完全排出电解池侧壁以及参考电极中的气泡。此外,气体纯度、分析系统的清洁度、滴定池的温度等因素也会影响电解池内的平衡和基线稳定性。

3.2 转化率异常

根据方法规定,总氯分析仪在分析时要求转化率在90%~110%,然而,在分析过程中会遇到转化率偏高或偏低的现象,通过日常经验,并查阅总结相关文献[9-11],归纳其可能的原因及处理方法如表5所示。

表5 转化率异常可能的原因及处理方法

3.3 环境因素影响

环境中温度和湿度变化、周围气流、震动等都会对基线的稳定性造成影响,因此,仪器应置于平稳的实验台上,避免震动,且附近不能有强气流;分析时需要盖上遮光罩,不得将其打开。

仪器电压变化、电流不稳定也会使基线产生明显波动,因此,可以安装稳压电源来稳定仪器电压。

3.4 部件损坏

在仪器使用过程中,应严格执行操作规程,切换液、固进样模块时,应先将仪器燃烧炉降至室温。同时,注意仪器部件的安全,防止因操作不当导致部件损坏。尤其应注意浓硫酸干燥时,应先打开氧气和载气,使气流在管路中持续通过,方可向干燥器中加入浓硫酸,防止浓硫酸回流至石英管连接处,将其腐蚀;分析结束后,先放出浓硫酸,再切断气阀。另外,在进样后,进样针应及时拔出,长时间置于燃烧炉高温环境,会导致针头变短,影响进样量[11]。

4 结论

1)对微库仑法分析原油中总氯含量的影响参数进行了分析与考察,探索不同条件对分析结果的影响规律。优化后的汽化段温度为850 ℃,燃烧段温度1 000 ℃,载气流量300 mL/min,氧气流量400 mL/min,在此条件下测定的氯标准样品及实际样品的RSD 值不超过5%,能够满足分析要求。

2)分析并归纳了总氯含量测定过程中常出现的基线不稳、转化率异常、仪器部件易损耗等常见问题的影响因素及处理方法,为准确、快速、高效测定原油中总氯含量提供了思路与参考。