Phillips环管淤浆法聚乙烯生产工艺及其催化剂研究进展

2021-10-30翟昌休高宇新赵兴龙

翟昌休,高宇新,赵兴龙

中国石油石油化工研究院大庆化工研究中心,黑龙江大庆163714

聚乙烯(PE)是全球产量最大且使用最广泛的通用合成树脂,在国民经济中具有重要地位。因其具有优异的机械性能、良好的加工性能和稳定的化学性质,在薄膜、管材和电缆等领域得到广泛应用[1]。目前,PE 的主流生产工艺有淤浆、气相和溶液3 种,其中淤浆工艺由于反应条件温和、使用的催化剂类型宽泛以及能够生产聚乙烯高端产品而得到人们的关注。

Mar TECHTM工艺是目前使用的淤浆主流工艺之一,其前身是20 世纪50 年代末美国Phillips石油公司的工程师J.P.Hogan 和R.L.Banks 基于铬系催化剂而自行研发的一种聚乙烯低压淤浆工艺[2]。通过对工艺的不断探索与创新,他们采用1-丁烯等易与催化剂活性位点反应的α-烯烃作为优选的共聚单体参与聚合反应,从而可以提高聚乙烯的抗环境应力开裂性与塑性,并降低材料的刚度[3]。与其他工艺相比,淤浆聚合工艺由于运营成本低且可以生产更高分子量的聚乙烯,在1961 年开始正式商业化。随后,Phillips 公司为该工艺设计了配有垂直管道的循环系统来保持反应器内的高度湍流,很好地解决了环管反应器壁结垢的问题。近年来,该公司对Phillips 环管反应器进行了不断的技术改进,大幅度降低了生产成本,提高了单条生产线的产能,使用该工艺生产的多峰高密度聚乙烯(HDPE)具有较大的应用市场[4]。

Phillips Mar TECH™环管工艺是淤浆聚合的首选工艺,主要有单回路(SL)和高级双回路(ADL)两种设计,可灵活切换生产单峰、双峰和多峰高密度聚乙烯(HDPE)产品。目前,国内只有Lyondell Basell 公司的Hostalen ACP 和Phillips Mar TECH™ADL 两种聚乙烯工艺可以生产多峰HDPE产品[5]。以生产双峰产品为例,相比于Hos⁃talen ACP 的双釜串联工艺,Phillips Mar TECH™环管工艺通过单环管反应器即可生产双峰聚乙烯产品[6]。Phillips Mar TECH™环管工艺生产的乙烯/1-辛烯共聚HDPE 高端产品(牌号分别为TR-942和TR-945,密度分别为0.942 g/cm3和0.945 g/cm3,熔融指数分别为2 g/l0 min和6 g/l0 min)在农业和机械领域占有较高的市场份额,其中,TR-942 应用目标是农用和工业贮罐,TR-945则适宜做大型贮罐与高模量机械部件等。因此,本文重点介绍环管淤浆法Phillips 聚乙烯生产工艺特点及其所用催化剂的国内外研究进展。

1 Phillips Mar TECH™环管工艺

1.1 工艺流程简介

Phillips Mar TECHTM环管淤浆聚乙烯工艺采用浆料管道循环反应器,以异丁烷作为稀释剂,乙烯、共聚单体α-烯烃和催化剂连续进入循环反应器,轴流泵保持环管内物料的高速流动和均匀混合,反应热由夹套反应器内的逆流冷却水均匀带走,在液体异丁烷中形成浆料,悬浮浆料经压降处理后进入闪蒸罐分离,闪蒸罐的压力低于循环反应器。闪蒸分离后的聚乙烯粉料在重力的作用下进入清洗塔,粉料经N2吹扫后,挥发组分的含量降低至熔融挤出许可值,造粒后可获得聚乙烯成品[7]。聚乙烯产品的熔融指数为0.15~100 g/10 min,密度为0.936~0.972 g/cm3。

该工艺流程中,环管内浆料的流动速度快,传热系数高,在夹套冷却水的热交换下,整个反应器内温度控制相当准确,避免了产品黏壁和局部结块等问题。环管反应器内没有涡流或死点存在,确保了反应器内浆料和反应器温度的均匀分布,使得产品的质量稳定、均衡[8]。调节催化剂与物料的配比及H2浓度,可以控制聚乙烯的熔体流动速率、密度和分子质量的分布,实现产品的快速转化,从低密度聚乙烯(LDPE)到高密度聚乙烯(HDPE)的转化仅需几小时[9],而且在聚合体系中产生的过渡料较少,不会形成蜡或油脂,因此能耗较小。然而,该工艺的主要缺点是生产的LDPE等级范围较窄,且在后续的产品分离和溶剂回收时需要采取闪蒸、精馏等分离过程,增加了生产成本。

1.2 最新工艺进展

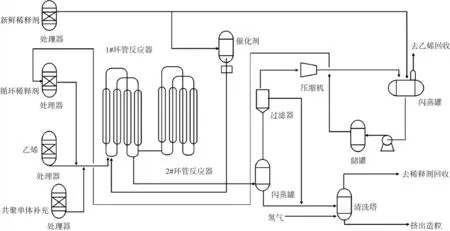

Phillips Mar TECH™ADL 的先进双环管工艺如图1 所示,其中的反应器可进行串联或并联操作,1#环管反应器生产低分子量的PE 均聚物,根据所用催化剂的类型,2#环管反应器可用于生产高分子量或超高分子量的PE共聚物,最终可以得到单峰、双峰和多峰的PE产品[10]。

图1 Phillips Mar TECHTM ADL双环管淤浆聚合工艺流程

Phillips Mar TECH™ADL 工艺利用轴流泵为流体浆料的循环提供动力,防止固体颗粒沉淀在反应器内发生堵塞。考虑浆料流体的流速、压力、密度、黏度及反应器的尺寸,Phillips 公司公布了一项专利[11],对泵送设备进行了重要改进。首先,采用双泵模式,两个泵分别设置在不同水平段的弯头处,使上游泵施加在浆料上的能量在下游泵中被部分回收,下游泵的叶轮沿相反方向转动,提高了浆料的流量和流动,从而改善了两个串联泵的泵送效率。其次,采用导向叶片反向旋转,使得泵体的相对旋转速度有所增加,浆料获得了更大的流动速度和流量。最后,泵体的叶轮和反应器间隙最小化,减少了从泵体排出(高压)到泵体吸入(低压)的回流,改善了泵体的流量和扬程。另外,使用由铝、钛或钢制造的泵叶轮,严密控制叶轮部分的厚度,提供较高的强度,用来承受在较高的物料浓度下环管反应器的高扬程和流量要求。

此后,Phillips 公司的Hottovy 和Kreischer 两位工程师对下游分离系统进行了改进,主要包括4 个闪蒸罐、2 个气体压缩机和3 个换热器。他们随后又采用单级闪蒸罐平衡分离[12],在高压下进行闪蒸,减少了重新压缩异丁烷所需的能量,使回收的异丁烷不再需要净化,从而降低反应所需的成本。

人们对Phillips 反应器进行了一系列创新性的变革,通过扩大产能、提高设备的效率和容量、改进进料系统和过程控制技术等诸多方面来实现经济效益最大化,投资成本降低50%,环管反应器直管段长达40~60 m,Mar TECH™ADL 工艺能够生产独特的双峰HDPE 产品,产能可达500 吨/年[13]。在扩大产能的前提下,该装置运行平稳,产品细粉少且颗粒粒径分布均一,生产密度为0.944~0.970 g/cm3的HDPE 产品牌号切换及工艺调节灵活,转换期间产生的过渡料较少,有利于扩大产品牌号的范围。

2 国内外催化剂的研究进展

Phillips 环管淤浆聚乙烯工艺使用负载活性过渡金属的载体为催化剂,目前可作为Phillips 催化剂载体的材料主要有传统的硅胶(SiO2)、氧化铝(Al2O3)、钛改性硅胶(Ti-SiO2)、磷酸铝(AlPO4)以及SBA-15 分子筛等多孔材料[14],其中工业生产中最常用SiO2,其孔隙度和颗粒大小取决于聚乙烯产品的分子量大小及堆积密度。

催化剂的活性中心主要分为铬系(活性中心为铬)、Ziegler-Natta(活性中心为Ti)和茂金属(活性中心为茂金属)[15]。由于3 种催化剂的聚合机制不同,可以生产不同分子量分布(MWD)的聚乙烯产品,生产出的许多特定等级产品可应用于特定领域。

2.1 铬系催化剂

Phillips 工艺在一个反应器中可以生产较宽分子量分布的聚乙烯产品,归因于该工艺特有的铬系催化剂[16]。该催化剂是铬化合物与多孔SiO2在氧化条件下通过高温制得,无须借助催化剂就可以使反应单体参与聚合,该催化剂具有较高的活性且活性中心多样,生产的产品具有规整的线性链状结构和较宽分子量分布。Phillips 工艺生产的HDPE 产品的聚合分散指数(PDI)一般大于10,产品分子量分布较宽并带有少量的长支链,常用于各种型号的中空容器、大型管材等材料的制备。Phillips 工艺中所用催化剂中铬的负载量为0.2%~2%,以Grace 公司的Magnapore 963 和Sylo⁃pol 965 型催化剂为主[17]。Magnapore 963 催化剂是将铬酸盐负载到硅胶载体上,在空气氛围内高温活化,得到理论铬含量为1.15%的催化剂。催化剂的较高活性使得聚合后的聚乙烯产品无须脱灰处理。Sylopol 965 催化剂在Magnapore 963 催化剂的基础上又负载了钛化合物,金属钛的引入有效地增加了铬活性中心的缺电子性,使铬可以很容易地转化为活性铬中心,并形成不同的活性位点,使改性后的催化剂具有更高的活性,生产的双峰聚乙烯产品具有较宽分子量分布[18]。

Phillips 铬系催化剂制备工艺简单,无须助剂烷基铝活化铬中心,将含铬化合物与载体(如二氧化硅与氧化铝等)浸渍,经干燥焙烧后,使得铬中心以稳定的化合价态存在于载体表面[19],具体的反应过程如图2所示。Phillips公司近年来主要的研究方向是选取一种通过共价连接载体表面羟基的配合物(如三叔丁氧基硅酸盐等)作为前驱体,形成的配合物能够在较低温度下在硅表面形成稳定的Cr(Ⅱ)、Cr(Ⅲ)和Cr(IV)活性位点,有效提高共聚单体α-烯烃的选择性,从而提高了聚合速率和聚合等级。McDaniel等[20]将经二次沉积的硅酸盐低聚物通过浸渍法负载到载体SiO2表面,有效增加了载体的孔隙率,可以生产出具有更高分子量和规整度的长链支化的聚乙烯,提高了聚乙烯产品的流动性和弹性。

图2 Phillips铬系催化剂的制备

近年来,我国对于淤浆环管型铬系催化剂的研究也有突破性进展,上海立得催化剂有限公司生产的NTR971 催化剂可与国外催化剂相媲美,且催化聚合的聚乙烯产品与工艺相容性完美结合,能够在较低的反应温度下生产具有更高熔融指数(MI)的HDPE 产品,活性高达8 000 kg/kg[21]。该催化剂是将钛基化合物和铬基化合物先后负载到经过250 ℃热处理的硅胶上,然后在800 ℃下活化。该催化剂具有较强的氢调能力,能够用于生产具有高熔融指数的聚乙烯产品,以及用于制造薄膜和管材的较宽分子量分布的乙烯均聚物和共聚物。

李留忠等[22]通过浸渍的方式将醋酸铬负载到载体硅胶上,再经过干燥、高温活化、烷基化和CO还原过程得到催化剂产品。该方法在催化剂制备过程中增加了CO 气体还原的步骤,提高催化剂的活性,使催化剂的还原更加充分,制备出的较宽分子量分布的HDPE产品,能够满足市场需求。

总之,虽然铬系催化剂的活性高且制备的聚乙烯牌号较多,但其对氧气、水等极性物质较为敏感,对操作条件的要求也相对较高,一般需要在惰性环境下生产。

2.2 Ziegler-Natta催化剂

Phillips 工艺的另一种高效Ziegler-Natta 催化剂是现代聚乙烯生产工业在高活性催化剂设计方面的里程碑式突破。Phillips 工艺使用的Ziegler-Natta 催化剂由活性相(TiCl4)、助催化剂(烷基铝)和载体构成,载体为MgCl2或硅胶,通过加入给电子体的有机化合物来进一步控制催化剂的选择性[23]。现在工业上主要应用的是MgCl2-SiO2双载体Ziegler-Natta 催化剂,主要成分为TiCl4/MgCl2/SiO2,通过改变n(Si)/n(Mg)摩尔比来控制活性中心的分散指数和产品的分子量分布。硅胶经过煅烧,先负载MgCl2,再负载TiCl4,金属钛原子是活性位点,氯原子在烷基铝等助催化剂的作用下提高了电子密度。这种高活性催化剂不仅简化了聚乙烯的聚合过程,减少了脱灰过程,还提高了聚乙烯的性能。Ziegler-Natta 催化剂聚合的HDPE 产品分子量分布较窄,支链短且分布均一。

但是,Ziegler-Natta 催化剂在催化乙烯与α-烯烃共聚时,共聚能力较差,达到产品密度要求时所需的共聚单体量较多,造成聚乙烯的黏度较高、熔体流动性差等问题。北京化工研究院开发了MgCl2/SiO2复合双载体型Ziegler-Natta 催化剂[24],制备方法是:将钛化合物和镁化合物溶解在给电子体中制得母液,然后加入活化后的SiO2,用环状卤代烷烃和卤代芳香烃作为促进剂,制备的Ziegler-Natta 催化剂活性高、氢调敏感性高、产物的共聚性能好,得到的HDPE 产品堆密度高、产品颗粒形态分布均匀。

北京化工研究院自主研发的高性能乙烯淤浆聚合催化剂即BCE 催化剂比进口催化剂具有更优的性能[25]。该催化剂的制备是在N2氛围下,将MgCl2与以甲苯为主的复合有机溶剂加热搅拌,形成均一溶液,在-10oC 以下加入TiCl4和多种给电子体,程序升温进行反应生成固体催化剂。该催化剂具有良好的氢调敏感性、较好的共聚性能和较低的低聚物生成等优点。使用该催化剂生产PE 80 和PE 100 管材料时,其生产周期比使用进口催化剂缩短了30 d。郭子芳等[26]又对BCE催化剂做了进一步改性,在其中引入了卤代醇化合物,得到了具有良好流动性、较窄粒径分布的催化剂。

2.3 茂金属催化剂

埃克森公司首次研发出用于工业化生产HDPE 的茂金属催化剂。此后,茂金属催化剂在烯烃聚合领域成为研究的热点。目前,商业化的茂金属催化剂存在多种结构,如典型茂金属结构、限制几何茂金属结构(CGC)和桥连茂金属结构等。Zhang等[27]通过由苯氧环烷基亚胺(FI-Zr)和约束几何催化剂(CGC-Ti)组成的串联催化剂体系,制备出了具有长链且高度支化的乙烯/1-辛烯弹性体共聚物(POE),所得到的POE 具有较高的熔点(超过120 ℃)和较低的玻璃化温度(低于-60 ℃),断裂伸长率超过1 200%,应变恢复性能优于商用POE Engage 8150。

茂金属催化剂作为第三类Phillips 工艺专用催化剂,催化剂中含有茂金属单活性位点。Klosin 等[28]开发了一系列CGC 和非金属(亚氨基-氨基型)配合物用于高温烯烃聚合反应,CGC 在高于120 ℃的温度下仍然表现出很高的活性,可用来生产乙烯-丙烯和乙烯-1-辛烯共聚物。同时,他们用3-氨基取代的茚基环己内酯对CGC 进行改性,改性后的催化剂表现出最高的活性并产生具有最高分子量的共聚物。Wang 等[29]利用TiCl4和ZrCl4的金属卤化物处理邻苯二甲醛、取代酚和氯二苯膦,合成了一系列具有二苯膦配体的新型非金属CGC 催化剂,并通过甲基铝氧烷(MAO)活化后,催化乙烯的聚合和乙烯与1-辛烯的共聚,结果表明:所得到的催化剂对乙烯的聚合和乙烯与1-辛烯的共聚具有高效的催化作用,其中,催化的乙烯具有最高的质量——平均分子量为1.025×106g/mol,最高熔点为136.3 ℃,催化的乙烯/1-辛烯的共聚物表现出最高的1-辛烯加入量为0.63%。

雪佛龙公司通过调节Ziegler-Natta 催化剂组分体系、茂金属催化剂体系及采用两种以上茂金属催化剂体系,用于生产较高分子量且分子量分布较宽的PE 产品[30]。根据不同催化剂体系的链增长、链转移及链终止速率常数的不同,能够较好地控制PE产物分子质量的变化。

在单一环管反应器中,使用铬系催化剂或双茂金属催化剂,可生产出双峰PE特种材料。相比其他工艺生产的PE100 树脂产品,该工艺生产的PE100+在制备PE管材时,管材的直径尺寸形变较小,且具有更优异的耐磨损性能。近年来,我国加大了茂金属催化剂的研发力度,在茂金属催化剂研发及其制备聚烯烃工艺的研究中,北京化工研究院取得了丰富的成果,因此,开发出具有自主知识产权的茂金属催化剂有望在不远的将来实现。

3 结语

聚乙烯是一种廉价、安全、对环境稳定、易于加工的高分子材料,具有广泛的应用前景。虽然聚乙烯的市场需求取决于聚乙烯产品的性能,但产品的性能是由催化剂的类型和生产工艺条件决定的,催化剂的发展决定了聚乙烯的走向。催化剂开发技术的突破在很大程度上扩大了聚乙烯的产品性能,使聚乙烯的市场份额不断提高。国外各大石化公司中聚乙烯生产工艺和催化剂的研究开发已经取得了良好的进展,而国内对此技术的研究仅进行了初步的探索。因此,开发新型金属催化剂、催化剂载体以及催化剂配体逐渐成为人们研究的热点。