单组分聚氨酯低VOC和低气味发泡料的研制

2021-10-30刘恩

刘 恩

重庆中科力泰高分子材料股份有限公司,重庆401336

聚氨酯泡沫塑料广泛应用于建筑、汽车、家电、家居等行业的保温隔热、隔音、缓冲、填充、封堵等方面。随着汽车产业的高速发展,汽车内外饰材料对聚氨酯材料的需求大幅提升,如汽车座椅、扶手、地毯、仪表板、顶棚骨架、保险杠等。随着社会的进步,人们对汽车内饰材料挥发性有机物(VOC)和气味提出了越来越高的要求,虽然目前的汽车内饰聚氨酯发泡材料的VOC 和气味含量比10 年前有了较大降低,但距离主机厂的要求还有相当大的差距。

传统聚氨酯发泡一般采用一步法发泡或两步法发泡,使用最多的是一步法发泡,即将多元醇、泡沫稳定剂、发泡剂、扩链剂、交联剂及催化剂等物理混合在一起作为A 料,一种或多种异氰酸酯(NCO)混合物或NCO 封端的预聚体混合物作为B料,A 料与B 料按一定的比例混合后,在特定工艺条件下发泡成聚氨酯泡沫制品。两步法与一步法的区别就是将部分多元醇和异氰酸酯提前做成NCO 封端的预聚体或羟基封端的预聚体,然后再加入其他组分混合发泡[1]。传统方法的主要缺点是使用了大量的聚合物多元醇(POP)、胺类催化剂和泡沫稳定剂等,很难满足相关行业的环保要求[2]。

国内对聚氨酯发泡材料的VOC 和气味的研究已有多年,取得了相当多的进展,但仍然满足不了社会进步的需求。聚氨酯泡沫的VOC 主要来源于聚醚多元醇(PPG)、聚合物多元醇(POP)、胺类催化剂、泡沫稳定剂及异氰酸酯等,目前工业化生产中一般采用低VOC 聚醚多元醇、低雾化泡沫稳定剂或反应型催化剂等代替传统的高VOC 基础原料,其中异氰酸酯在聚氨酯发泡中有不可替代的地位,而且短时间内无法替换[3-4]。如施海云等[5]申请的专利介绍了一种低VOC高回弹聚氨酯泡沫组合料及其制备方法;陈观洪等[6]申请的专利涉及一种低VOC 聚氨酯泡沫及其制备方法;褚衍顺等[7]在其专利中公开了一种汽车用单组分聚氨酯胶粘剂及其生产工艺和应用。这些专利的方法基本都是选择低VOC、低气味原材料来降低聚氨酯泡沫的VOC 和气味,虽然取得了阶段性的进展,但由于基础原料供应商受成本、设备等限制,对基础原料VOC和气味的改善有限。

本实验在用汽车顶棚面料辊胶的单组分湿固化无溶剂胶粘剂配方思路上对聚氨酯发泡配方进行改进,设计单组分聚氨酯环保发泡料配方,以期降低聚氨酯泡沫VOC和气味。

1 实验原理

单组分湿固化无溶剂胶粘剂的配方是聚醚多元醇与异氰酸酯合成预聚体,加入抑制剂和催化剂控制胶水储存稳定性、开放性和反应性[8]。本配方亦参照此配方结构设计发泡料:用聚醚多元醇与异氰酸酯做预聚体,复配催化剂和抑制剂制得单组分发泡料,使用时加入一定量的水混合均匀即可发泡。为了实现低VOC 低气味目标,配方工艺做以下设计,工艺流程见图1。

图1 制作单组分聚氨酯低VOC、低气味发泡料工艺流程

1)用聚醚多元醇(PPG)且尽量少用,完全不用气味和VOC 主要来源的聚合物多元醇(POP)[9]。选用适当的PPG 和扩链剂以及异氰酸酯来满足需要的力学性能。

2)完全不用气味和VOC 重要来源的胺催化剂,用复合金属催化剂和复合抑制剂来控制反应速率。

3)不使用有VOC 重要来源的泡沫稳定剂,选用合适的复合扩链剂来增加泡沫强度,以提高泡孔细腻程度。

4)通过前期加除醛剂并抽真空的方式除掉PPG中可能存在的醛类和其他VOC物质[10]。

5)选择合适的R值(R=n(-NCO)/n(-OH)摩尔数),原料一旦选定,R值将影响发泡料的黏度、工艺时间及泡沫气味和VOC。

2 实验部分

2.1 主要原料及仪器设备

2.1.1 主要原料

聚醚多元醇DED-28(4 000 分子量2 官能度聚醚多元醇,羟值28 mg/g),淄博德信联邦化学工业有限公司;高效复合除醛剂,自配;抗氧剂1010,深圳市余氏化工有限公司;异氰酸酯(NCO)MDI-50,NCO 含量33.0%,烟台万华化学股份有限公司;复合扩链剂CE1、复合有机锡催化剂C1、复合酸类抑制剂IN1,自制。

2.1.2 主要仪器

HH-220 型油浴锅,巩义市予华仪器有限责任公司;三颈瓶,2 000 mL;烧杯,2 000 mL;YC 7124 型真空泵,温岭市速力电机厂;NDJ-1 型转子黏度计,上海梅颖谱仪器仪表制造有限公司;HD 2010W型搅拌器,上海司乐仪器有限公司。

2.2 聚氨酯泡沫的制备

2.2.1 合成单组分聚氨酯发泡料

单组分聚氨酯发泡料的配方见表1。

表1 单组分聚氨酯发泡料的配方

按配方将DED-28、高效复合除醛剂、抗氧剂1010 加入三颈瓶,80 ℃抽真空脱水2 h 后,分别按配方比例加入MDI-50,在80 ℃下预聚2 h,用二正丁胺法测定NCO 含量,当其达预聚理论值时预聚结束,再加入复合扩链剂CE1 扩链1 h,测定NCO 含量,当其达扩链理论值时扩链结束,降温到50 ℃以下依次加入复合抑制剂IN1和复合有机锡催化剂C1搅拌0.5 h,配制成单组分聚氨酯环保发泡料,密封保存在金属或玻璃容器内。

2.2.2 用单组分聚氨酯发泡料制备聚氨酯泡沫

将单组分聚氨酯发泡料与水按质量比100∶10倒入烧杯中,用1 200 r/min 转速搅拌10 s 后开始发泡。从开始搅拌计时观察,记录起发时间,起发后用玻璃棒一端不断触碰发泡体并迅速移开,观察到拉丝的时间即为拉丝时间;然后不停用玻璃棒表面触碰发泡体表面,观察到表面不黏的时间即为脱黏时间。

聚氨酯泡沫制备好24 h 后测试泡沫体芯密度。

聚氨酯泡沫制备好7 d 后按汽车主机厂标准测试VOC和气味。

2.3 测试方法

2.3.1 泡沫密度

泡沫密度按照DINE N ISO 845 :2009 方法测试[2]。

2.3.2 VOC测试

采用10 L 袋式法,裁样大小250 mm×200 mm×7 mm,参照上汽集团标准GSM-001-A-2016测试。

2.3.3 气味测试

气味等级按照长安汽车集团标准VS-00.28-L-06021测试。

3 结果与讨论

3.1 R值对性能的影响

3.1.1 R值对发泡料黏度的影响

考察R值对发泡料黏度的影响,结果见表2。

表2 R值对黏度的影响

从表2 可以看出:随着R值降低,单组分聚氨酯发泡料的黏度增加,当R值从52 降低到7.4 时,单组分聚氨酯发泡料在23 ℃常温的黏度从1 230增至5 460 mPa·s。这是因为随着R值降低,聚醚多元醇的占比增加,合成的预聚体分子量大幅增加,导致预聚体黏度大幅升高,其最终合成的胶水黏度大幅增加[10]。实际上,如果R值过低,发泡料黏度过大,是不利于聚氨酯发泡操作的[1],因此在不影响性能的情况下尽可能使R值更大,使黏度更有利于混合操作。

3.1.2 R值对工艺性能的影响

考察R值对工艺性能的影响,结果见表3。

表3 R值对工艺性能的影响

从表3 可以看出:随着R值降低,起发时间延长,拉丝时间和脱黏时间(即固化时间)提前。这是因为R值降低,预聚体的分子量增加,大分子移动困难,与水分子混合反应的时间增加,从而起发时间延长;但随着反应的进行,大分子更容易拉丝,且更难以移动,表现为固化速率加快,拉丝时间和脱黏时间提前。因此,随着R值的降低,起发时间延长,拉丝时间和脱黏时间提前。

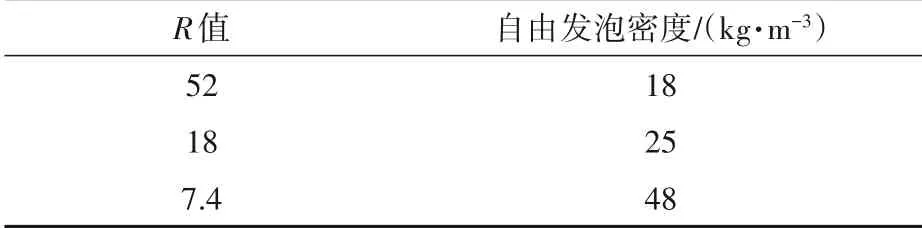

3.1.3 R值对泡沫密度的影响

考察R值对泡沫密度的影响,结果见表4。

表4 R值对密度的影响

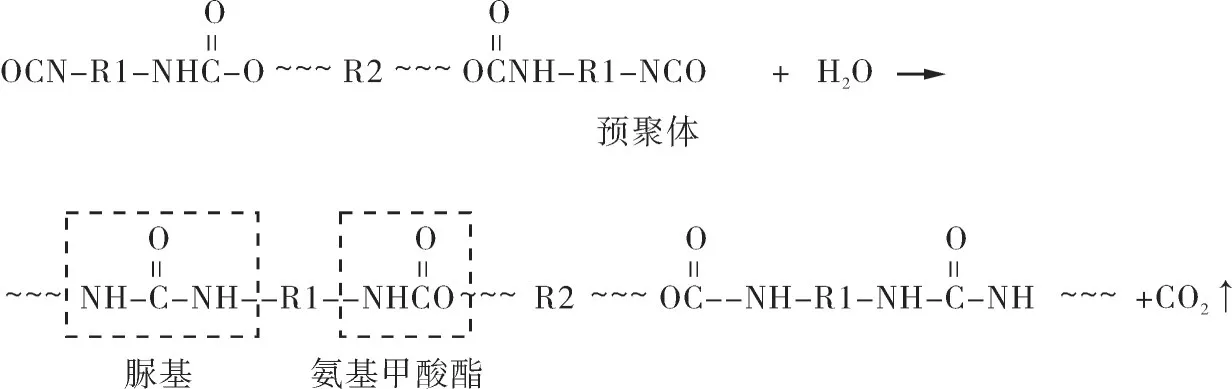

从表4 可以看出:随着R值的降低,泡沫密度升高。这是因为R值降低,单组分聚氨酯发泡料的NCO 下降,与水发生化学反应产生的CO2气体量减少(反应过程见图2),从而会降低发泡高度,导致泡沫密度升高[1]。

图2 单组分聚氨酯发泡料与水发泡的反应过程

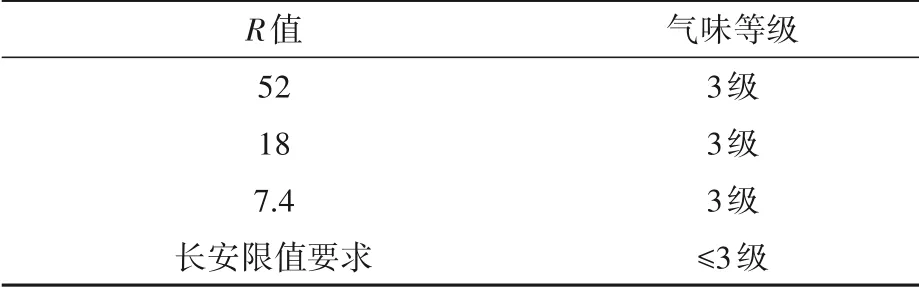

3.1.4 R值对泡沫气味的影响

考察R值对泡沫气味的影响,结果见表5。

表5 R值对气味的影响

从表5可以看出:R值对泡沫气味基本没有影响,这是因为泡沫气味的主要来源是聚合物多元醇和胺催化剂,本配方采用了单组分湿固化胶粘剂的配方设计方法,没有使用聚合物多元醇和胺催化剂,因此气味等级较低,能满足各大主机厂对泡沫气味的要求。

3.1.5 R值对泡沫VOC的影响

考察R值对泡沫VOC的影响,结果见表6。

表6 R值对VOC的影响 μg·m-3

从表6可以看出:R值对泡沫VOC有较大的影响,随着R值的降低,VOC升高,特别是醛类受到影响较大,苯系物影响较小。这是因为R值降低,意味着聚醚多元醇的用量占比升高,而聚醚多元醇是聚氨酯泡沫VOC的重要来源。同时,由于第一步聚醚除醛脱水过程抽真空,将苯系物等挥发物抽走,而在发泡过程中的副反应主要是生成的醛类,很少有苯系物产生,因此苯系物受R值影响较小。

综上可知:R值逐渐降低,发泡料黏度升高,起发时间变慢,固化速率加快,泡沫密度增加,VOC 值升高;反之亦然。在该配方条件下,R值对气味几乎没有影响。

3.2 除醛剂对VOC的影响

考察除醛剂对VOC的影响,结果见表7。

从表7 可以看出:用了高效复合除醛剂对醛类有一定的影响,甲醛下降了2.6%,乙醛下降了15.2%。本配方及工艺使用的除醛剂消除的是前期聚醚多元醇中的醛类物质,不是发泡过程中产生的醛类物质,因此其除醛剂的效果并不特别明显。

表7 除醛剂对VOC的影响 μg·m-3

3.3 扩链剂对泡孔的影响

本实验为了尽可能减少VOC 的来源,在设计配方时没有使用传统发泡用的泡沫稳定剂来改善泡孔结构,而是采用复合扩链剂来增强泡孔壁的强度达到使泡孔细腻的目的,因此考察添加扩链剂和不用扩链剂对泡孔的影响,结果见图3。

从图3 可以看出:不添加复合扩链剂的泡孔粗大、不规则,且有局部塌陷的趋势,而添加复合扩链剂的泡孔细腻。

图3 添加扩链剂和不用扩链剂的泡孔对比

4 结论

采用单组分湿固化无溶剂胶粘剂的配方结构设计单组分湿固化发泡料配方,可有效降低泡沫的气味和VOC,使用原料为PPG、异氰酸酯、抗氧剂、除醛剂、复合扩链剂、复合酸类抑制剂和复合有机锡催化剂,按特定工艺合成单组分低VOC、低气味聚氨酯发泡料,按袋式法制作的聚氨酯制品参照GSM-001-A-2016 测试,甲醛可低至12.56 μg/m3,乙醛低至36.57 μg/m3,苯低至0.014 7 μg/m3,丙烯醛和其他苯系物无检出,气味可轻松做到长安3级标准。具体工艺如下:

1)将PPG、抗氧剂和除醛剂在合适温度下搅拌抽真空除醛、除异味及其他VOC 物质2 h 以上,该工艺温度由PPG的物性决定。

2)加入异氰酸酯在特定工艺条件下预聚,预聚工艺条件由选择的异氰酸酯和聚醚多元醇的反应活性决定。

3)预聚完成加入复合扩链剂在特定工艺条件下扩链,扩链工艺条件由扩链剂的活性决定。

4)扩链完成进行低温复配,先添加复合酸类抑制剂,再添加复合有机锡催化剂。

5)复配好的单组分湿固化聚氨酯环保发泡料为NCO封端预聚体,密封充N2保存。