适应宽背压供热的热电联产机组的安全经济性分析

2021-10-30李文远

许 琦,李文远

(国电电力发展股份有限公司,北京 100101)

近年来,我国城乡经济快速发展,北方冬季民用采暖需求持续增大,热电联产技术逐渐成为满足供热需求,实现节能减排的主要途径[1].目前我国的热电联产机组供热方式以抽汽供热为主,供热抽汽通常为中压缸排汽,相比于热网供热温度,抽汽参数较高,存在较大的节流损失.并且汽轮机排汽余热通过循环水系统排放到环境中,造成能量浪费[2].而高背压供热技术对汽轮机低压缸排汽的余热进行回收供热,可以实现能源的高效利用和循环利用[3-4],符合国家节能减排的大政方针,也有利于缓解城市采暖供热用能的矛盾.另一方面,对大型热电机组余热回收扩大供热能力在一定程度上减少了新建及扩建热源机组的数量,减少了一次能源的消耗量和排放量,具有很高的节能环保效益[5].

文献[6-7]对150 MW机组高背压改造采取双转子互换方案,机组热耗率大幅度降低,汽轮机组试验热效率达到94.87%.文献[8]分析了回水温度对高背压供热的影响,给出其适用范围.文献[9]对300 MW机组采用双转子互换技术改造后运行工况经济性分析,指出高背压供热提升了机组供热能力和经济性.文献[10]研究了供回水温度对高背压供热机组热力性能的影响,表明在整个供热期,高背压供热性能好于抽汽供热.文献[11]指出不同环境温度对机组能耗的影响,确定高背压供热机组供热期的最佳运行方式.文献[12]对高背压机组的电热特性进行分析,发现高背压机组调峰能力较差;但在给定供热量时,高背压供热具有较好的供热经济性.

高背压供热改造回收乏汽余热,提升供热能力,而由此导致机组的调峰能力受到限制的解决方法则少有提及.本文在传统高背压供热改造的基础上,提出适应冬季高背压余热供热和夏季凝汽工况运行的宽背压低压转子解决方案,增加高低压旁路改造保证机组调峰能力不受改造限制,提出较合理的全厂供热改造方案,对其安全经济性进行分析.

1 高背压供热系统流程

汽轮机高背压运行余热供热是指在采暖期提高凝汽器的背压和排汽温度,利用排汽余热直接加热热网循环水.其系统流程如图1所示,热网循环水首先进入凝汽器进行加热,吸收低压缸排汽余热,再进入首站热网加热器,利用抽汽进行第二次加热,生成高温热水供给热网用户使用,释放热量后回到凝汽器,形成一个完整的循环水路.在供热初期和末期,供热负荷较低,仅用排汽余热就能满足供热需求,无需抽汽进行第二次加热.在供热严寒期,供热负荷大,供水温度要求较高,热网水需经排汽和抽汽进行加热后才能满足供热需求[13].

图1 机组高背压供热示意图

2 宽背压低压转子解决方案

2.1 改造前机组介绍

国电电力大连开发区热电厂2台350 MW超临界燃煤发电机组为湿冷抽凝机组,机组技术参数如表1所示.

表1 机组基础数据

2.2 宽背压低压转子方案

湿冷机组设计背压较低,若进行高背压供热改造,为保证机组安全性,需在采暖期更换适应高背压的汽轮机低压转子;在非采暖期仍采用原低压缸转子来保证机组的效率.机组需要每年停机2次来更换低压转子,检修维护工作量较大,每次工期近20天维护费用较高.

宽背压低压转子方案是将汽轮机低压转子更换为重新设计加工的新型低压缸转子,在满足冬季高背压采暖要求的同时,兼顾纯凝低背压运行经济性,冬夏季低压缸转子无需更换.新型低压转子的研制在不限制机组出力的情况下,以10 kPa作为设计背压进行低压通流及叶型设计.

新型低压转子具备较强的安全可靠性,改造后在基本不影响夏季机组运行能耗的基础上,还可实现冬季高背压供热的需求,冬夏季无需停机切换转子,但初始改造投资相对双转子改造投资略高.

2.3 宽背压低压转子方案的关键技术

2.3.1 转子刚度校核

因采暖期机组在高背压方式下运行,末级叶片工况较恶劣,末级叶片的安全可靠性极其重要,新设计低压转子采用由具有“无事故叶片”之称的815叶片截短而成,长度为712 mm,为抵抗湿汽侵蚀,叶顶的进汽侧进行表面硬化处理,叶顶采用自带骨性围带,叶身中间使用鳍子凸台整圈连接,通过叶片围带和鳍子的摩擦阻尼作用,整圈连接后动叶片的动应力只有单只自由叶片的1/5到1/10.叶根为斜直齿纵树型叶根.

通过有限元法计算分析,叶片末级叶片型线部分的最大等效应力为518 MPa,叶根处最大等效应力为647 MPa,叶轮轮缘最大等效应力为609 MPa.叶片材料工作温度下的屈服极限为780 MPa,叶轮轮缘材料的屈服极限为670 MPa.等效应力值都小于材料的屈服强度极限,满足强度设计要求.

对末级712动叶片进行了动频率测试分析,如图2所示.由图2可以看出,在机组转速为2 820~3 090转/分的工作区域内,没有三重点,说明机组在这个区域内运行时不会出现三重点共振.实测结果表明末级712叶片振动特性合格.

图2 712 mm叶片的振动频率测试报告的坎贝尔图

末级动叶以安全可靠为结构设计的出发点,又有严格的强度计算和动频实测结论来验证,在高背压工况条件下712 mm叶片可确保安全运行.

2.3.2 高低压旁路供热改造

机组进行高背压供热改造后,为保证供热能力,机组最低电负荷需要在60%负荷以上,机组调峰能力不能满足电网大幅度调峰的需要,面临电网处罚的风险.采用高低旁路联合供热的方式进行热电解耦,实现了机组在20%负荷工况下协调稳定运行、连续对外供热,调峰能力增强,在采暖期也可参与电网深度调峰.

全厂1号机实施高背压供热改造,2号机采用高低压旁路一定程度上实现热电解耦,供热流程如图3所示.

图3 全厂供热系统图

为提高机组故障情况下的应急供热保障能力,不低于规范要求的75%供热能力,增加由2号机低压旁路出口管道至1号、2号机中排抽汽联络管1号机侧的管道.当1号机组故障时,2号机组锅炉在额定蒸发量下运行,2号机组开启高、低压旁路系统,从主蒸汽管旁路抽取蒸汽至高压旁路、经给水减温后、高旁出口管道蒸汽与高压缸排汽汇集至再热器,由再热器加热后的再热蒸汽至低压旁路,经凝结水减温后,低旁出口管道接出蒸汽引至1号机的热网加热器进行换热;在此工况下2号机中排抽汽至2号机热网换热器换热.这样2号机由低压旁路出口蒸汽和中排抽汽共同匹配供热、最高可提供热负荷1 770 GJ/h.

改造后2号机组在保证供热的前提下,电负荷可平稳降至19.4%.经测算,双机总负荷350 MW即可满足当前1 300万平米的供热需求,机组调峰能力显著增强.

3 节能减排效益分析

以大连某电厂高背压改造为例,对机组改造前后的热经济性及节能减排能力进行分析评价.

3.1 热经济性计算方法

采用热量法进行热经济性指标计算如下:

汽轮机热耗量

(1)

供热热耗量

(2)

供电热耗量

Qtp(e)=Qtp-Qtp(h),

(3)

发电热效率

(4)

发电标准煤耗率

(5)

发电热耗率

(6)

3.2 改造前后机组性能对比

3.2.1 供热期机组经济性分析

在860 t/h进汽工况下,机组改造前的发电标准煤耗率为229.217 g/kWh,高背压改造后,1号机乏汽和抽汽供热负荷分布如图4所示,热初期和末期汽轮机乏汽供热占比100%,严寒期一月供热负荷高乏汽占比56%,整个供热期供热量一半以上由乏汽热量承担,热源平均温度降低,机组热效率提升,发电标准煤耗率与发电热耗率大幅降低,如图 5所示.改造后机组的发电标准煤耗为144.966 g/kWh,与改造前相比机组降低84.2 g/kWh,发电热耗率由改造前供热期的5 821.621 kJ/kWh降至3 673.213 kJ/kWh,具有显著的节煤效果.

3.2.2 非供热期经济性

非供热期平均负荷条件下改造前后机组热经济性差异如表2所示.

经核算对比,改造采用短叶片转子在低负荷时的运行经济性优于原长叶片转子:在夏季平均负荷220 MW(9 kPa)工况下,新转子的低压缸效率增加1.63%,机组热耗下降47.1 kJ/kWh、供热煤耗下降1.75 g/kWh;在春秋季平均200 MW(7 kPa)工况下,新转子的低压缸效率增加0.17%,影响机组热耗下降11.0 kJ/kWh、发电煤耗下降0.4 g/kWh.维持机组发电出力不变的条件下,机组燃煤量共可减少838吨,节省燃煤成本50万元.

由此可知,采用短叶片转子不会对机组的夏季出力造成影响,并且在低负荷工况条件下的运行经济效果更优,尤其适应于非采暖期机组负荷率偏低的情况.

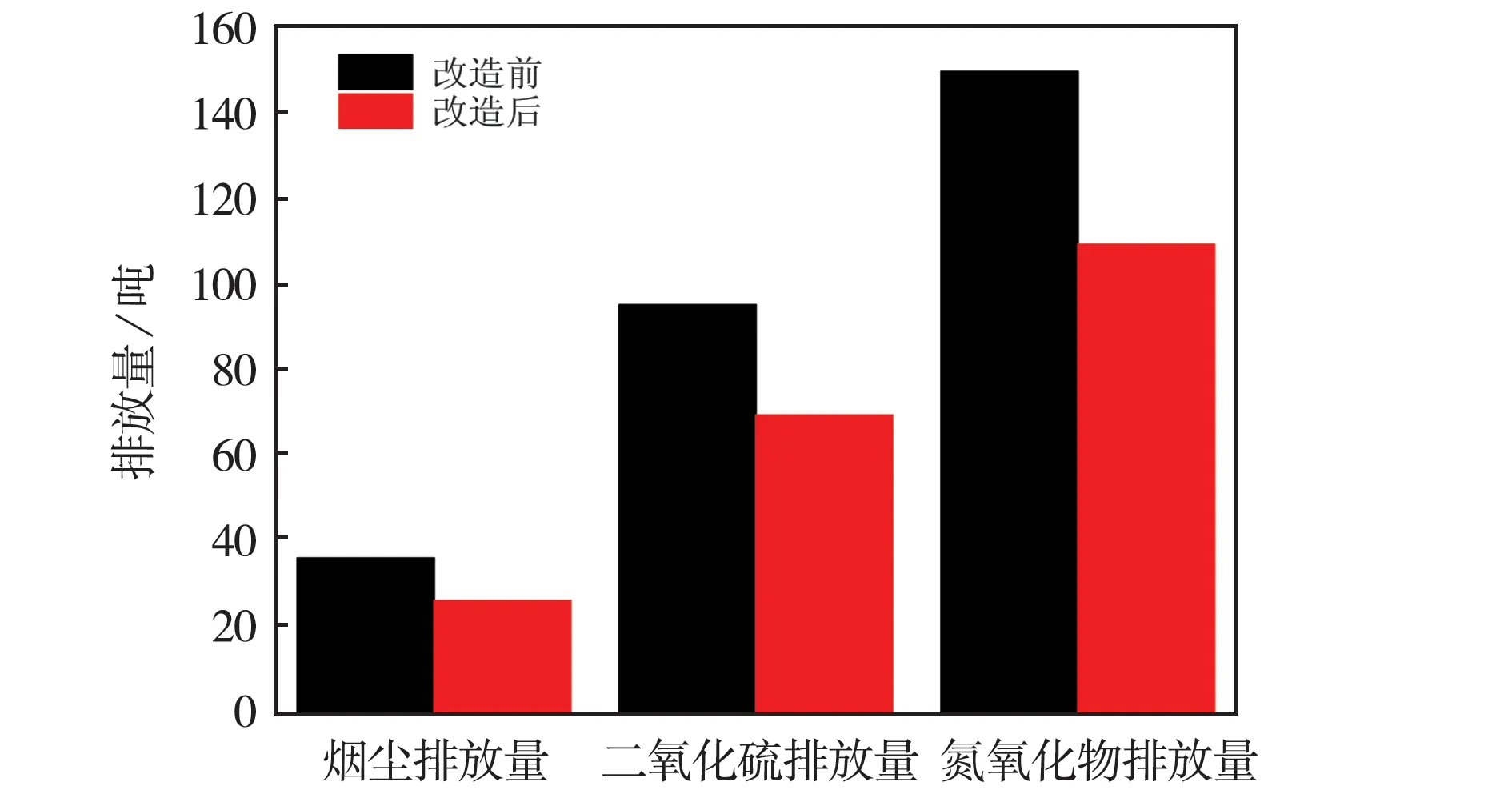

3.3 污染物排放量对比

2016-2017年采暖期1号机组采用高背压方式运行,如图 6所示,采暖期机组煤耗下降84.2 g/kWh,热耗率下降2 148.4 kJ/kWh.参照该煤耗下降值,1号机组按照采暖期发电量5.5亿千瓦时计算,可节标煤4.62万吨,烟尘排放量可减少9.8 t,二氧化硫排放量减少25.56 t,氮氧化物排放量减少40.08 t,采用短叶片转子改造后机组节能减排的效果非常显著.

图6 机组改造前后污染物排放量

4 结 论

本文以大连开发区热电厂高背压改造为例,对改造前后机组的热经济性和节能减排能力进行分析对比,可以得出结论:

(1)采用宽背压低压转子为高背压供热汽轮机改造提供了一种新的解决方案,宽背压低压转子可以同时适应冬季和夏季运行工况;无需每年停机2次更换转子,检修和后期维护费用降低,设备可靠性增加.

(2)2号机进行高低压旁路改造后,实现保证供热能力的同时电负荷降至19.4%,机组调峰能力显著增强,可在采暖期参与电网深度调峰.

(3)改造后汽轮机乏汽热量回收,机组热效率提升,改造后机组的发电标准煤耗为144.966 g/kWh,与改造前相比降低84.2 g/kWh,采暖期节约标煤4.62万吨,节能减排效果显著.