GB 38031与美国动力蓄电池标准中关于机械安全试验的差异分析

2021-10-30吴广顺郑义李真铁

吴广顺,郑义,李真铁

(天津内燃机研究所,天津 300072)

0 引言

为了适应越来越严格的环保要求,新能源汽车尤其是电动汽车已经成为未来汽车的发展方向[1]。电动汽车在欧洲、美国和日本得到了快速发展,美国汽车制造商特斯拉于2020年交付了50万辆电动汽车,成为全球最大电动汽车制造商。在中国制造2025和汽车产业中长期发展规划的指引之下,纯电动汽车在我国也得到了迅速发展[2]。

动力蓄电池是关系到电动汽车安全的重要部件,必须经过一系列安全测试,才能在电动汽车上应用[3-4]。而锂离子电池凭借其高比能量、高比功率以及使用寿命较长等方面的优点,在电动汽车市场中占据了支配地位。本文作者对中国和美国电动汽车动力锂离子电池标准中涉及的机械安全测试项目进行了分析和归纳,对标准中存在的问题进行了探讨。

1 电动汽车用动力蓄电池的测试标准法规介绍

电动汽车虽然得到了迅速发展,同时也暴露出很多由于动力电池导致的起火、爆炸等安全问题,为此各国纷纷制定了相应的电动汽车动力蓄电池标准[3-4]。这些电动汽车动力蓄电池标准是保障产品质量的重要依据,也是规范市场秩序和推动技术进步的重要手段。标准中都规定了相应的测试方法,这些安全测试是为了识别电池在非正常状况时的潜在弱点和脆弱性,并确定电池在恶劣条件下的表现。由于篇幅所限,文中仅讨论GB 38031—2020《电动车车用动力蓄电池安全要求》[11]和美国关于纯电动汽车用动力锂离子动力蓄电池的机械安全测试项目。

涉及电动汽车动力锂离子电池机械安全测试的美国标准主要包括:UL 2580:2020《安全标准,电动汽车用电池》[5],SAND 2005—3123:FreedomCAR《电动和混合动力汽车中电动储能系统滥用测试手册》[6],SAE J2464:2009《电动和混合动力电动汽车可再充能量储存系统的安全和滥用性测试》[7],SAE J2929:2013《电动和混合动力蓄电池系统安全标准-锂基可充电电池》[8]。

为了适应国内电动汽车及动力蓄电池的发展,2015年国家标准化委员会颁布了一系列标准,其中涉及电池安全测试的标准包括GB/T 31485—2015《电动汽车用动力蓄电池安全要求及试验方法》[12]、GB/T 31467.3—2015《电动汽车用锂离子动力蓄电池系统包和测试规程第3部分安全性要求与测试方法》[13]。随着电动汽车及动力蓄电池技术的发展,2016年国务院强调五大安全体系建设,其中包括建立新能源汽车安全的法规体系建设。动力蓄电池作为电动汽车的重要部件,与车辆安全密切相关,有必要建立相应的安全强制标准。2020年5月国家标准化委员会发布了GB 38031—2020《电动车车用动力蓄电池安全要求》[11],代替GB/T 31485—2015和GB/T 31467.3—2015,并于2021年1月1日实施,使电动汽车动力蓄电池标准上升为国家强制标准。该标准是基于对近几年电动汽车安全事故的经验总结,同时基于对国内外电动汽车安全失效与方法机制的进一步理解,并充分考虑国内外相关标准的统一和协调。GB 38031—2020在制定过程中主要与ECE R100、ISO 6469—1、IEC 62660—3:2016等最新的电动汽车动力蓄电池标准进行对标,但基本未涉及美国标准。

2 动力锂离子电池机械安全测试分析

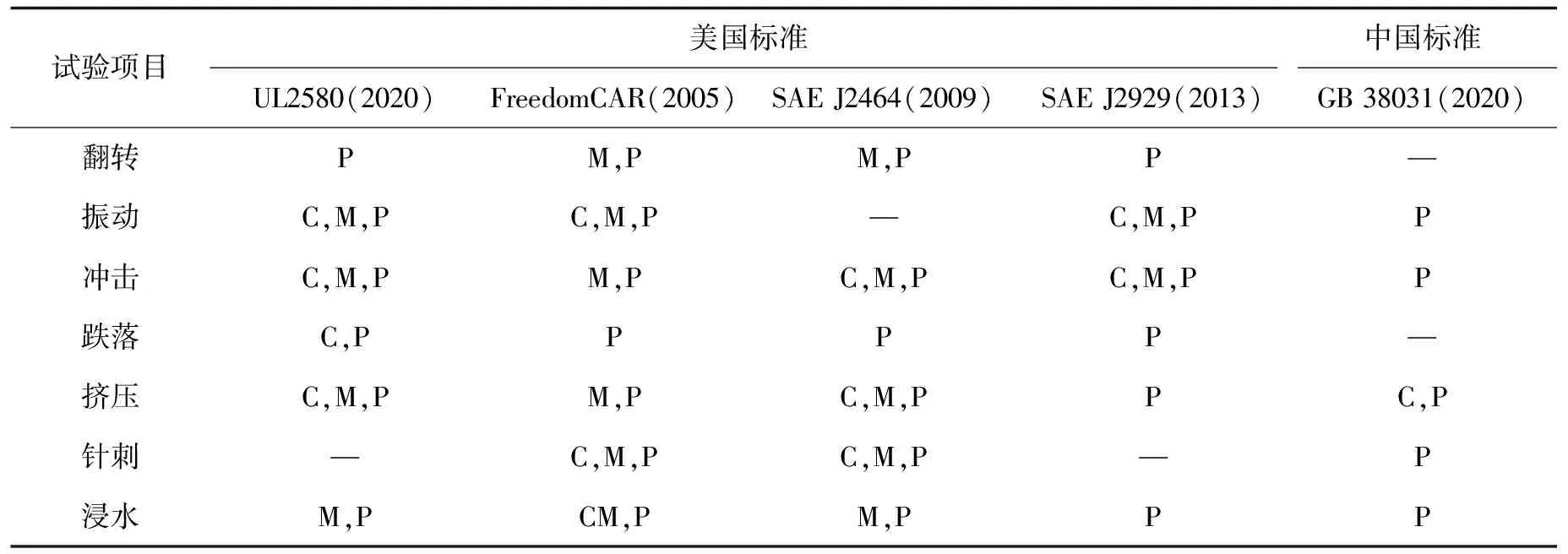

动力锂离子蓄电池必须通过一系列安全测试,满足相应的标准,才能在电动汽车中使用。测试标准中的一些测试是用于评估动力蓄电池在非正常状况的表现,如挤压、针刺、翻转、跌落等,在这些情况下是否会产生热失控,热失控可能给车辆乘员带来巨大风险。文中主要分析讨论中美关于动力锂离子蓄电池作为纯电动汽车零部件的机械安全测试的标准和法规,未涉及汽车整车的测试标准及法规。根据被测对象的不同,将被测对象分为电池单体(C)、电池模块(M)、电池包或系统(P)[5,7-8,11]。表1总结了电动汽车用动力锂离子电池相关的美国标准和国标规定的最常见的机械安全性能测试项目。其中有的国内标准规定:在某些情况下,可以根据制造商和客户之间的协议进行试验。

表1 动力锂离子电池机械性能测试项目

GB 38031—2020将“不着火”“不爆炸”“不破裂”“不泄漏”作为试验通过的接收准则[11]。SAE J2464:2011和FreedomCAR:2005将试验后的动力蓄电池的危害程度划分成8个等级,第0级为没有影响、没有功能损失,第7级未爆炸[6-7]。此分级标准与欧洲汽车研究与技术发展委员会(EUCAR)的蓄电池危害分级评价标准一致。UL2580:2020将蓄电池试验后的不合规情况分为8种,又与SAE J2464:2011和FreedomCAR:2005有所不同[5]。

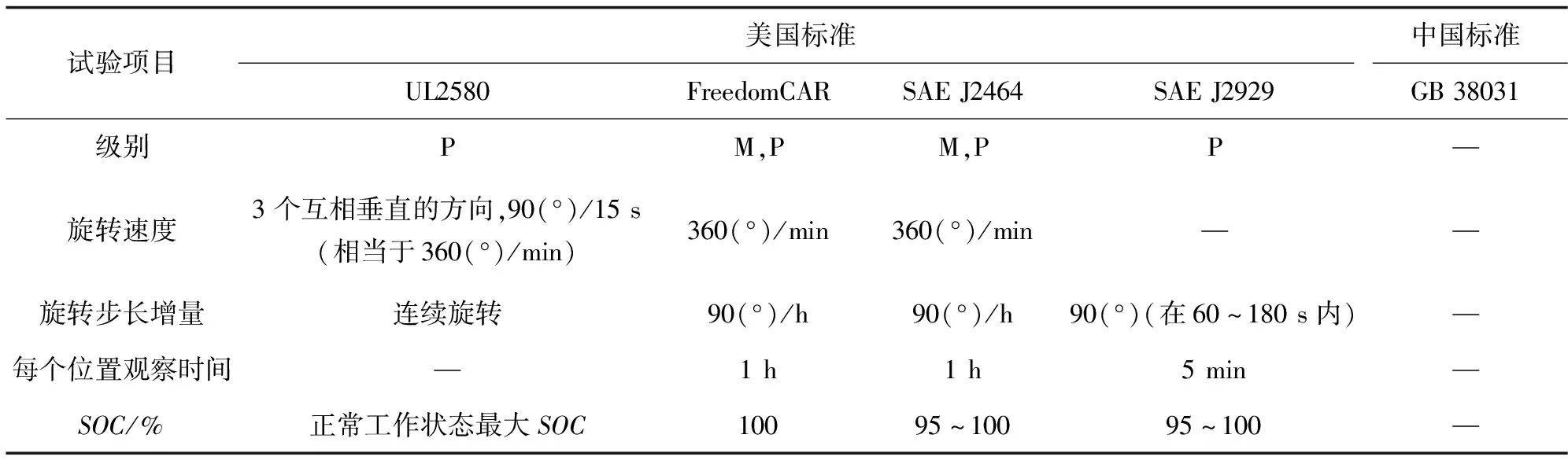

2.1 翻转测试

翻转测试也称为旋转测试,它模拟可能在事故中发生的车辆倾覆。表2列出了不同标准和法规的试验参数的比较。试验时,将电池模块或电池包缓慢旋转(例如360(°)/min),以评估是否存在以下情况:任何泄漏(例如电池电解液,冷却液)或通风孔。然后将被测对象以90°的增量旋转一次,在每个位置停留1 h再旋转一整圈[5-8]。不同测试标准和法规测试方法基本一致,但旋转步长增量、每个位置观察时间有所不同。尽管翻车事故时有发生,但翻车事故在我国交通事故中的比重较低。另外,翻转试验并不能准确模拟实际车载状态下发生翻转事故时电池包或系统经受的真实情况,这些可能是GB 38031未将旋转测试纳入标准中的原因。

表2 翻转测试

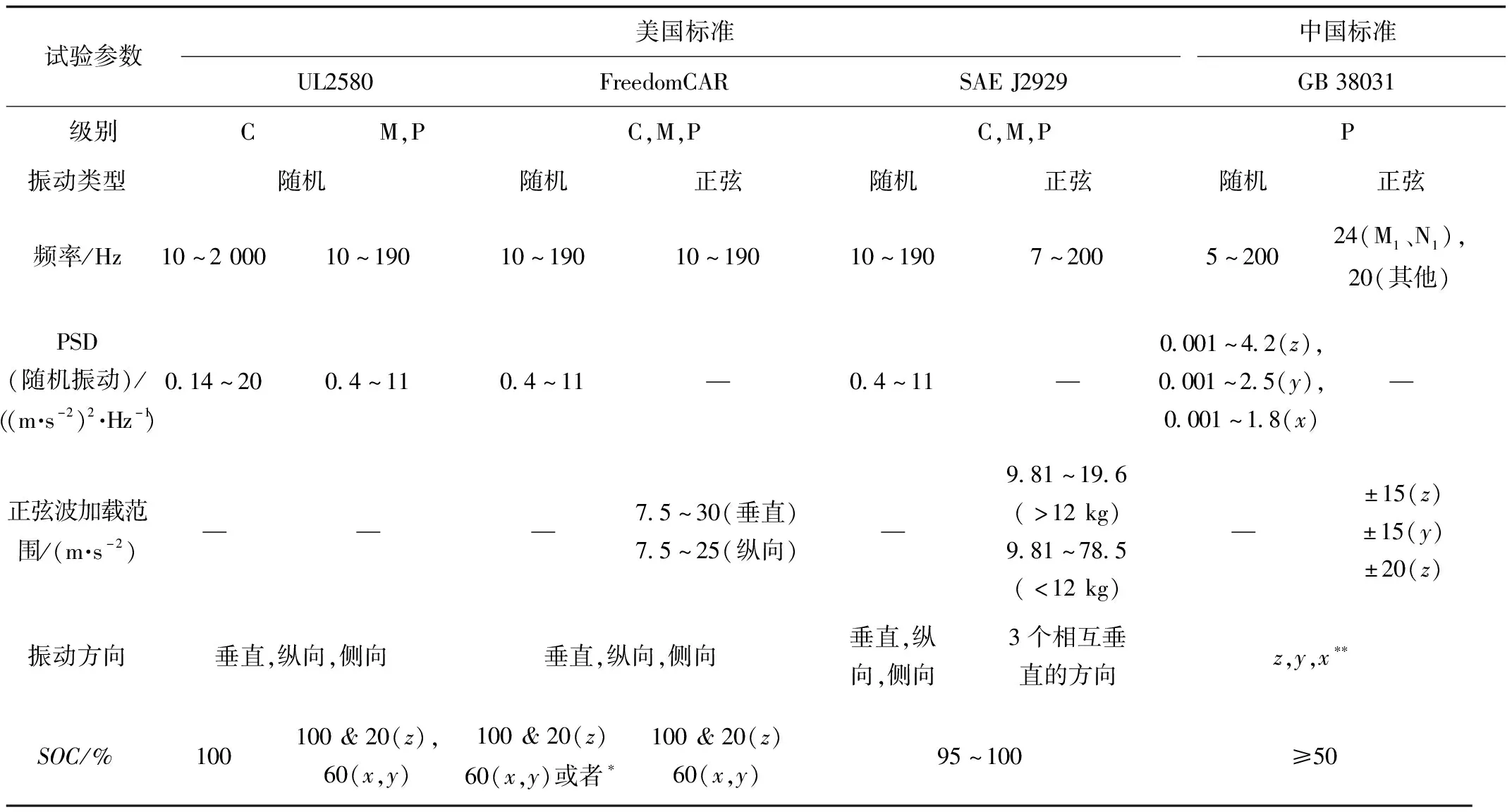

2.2 振动测试

车辆在正常行驶过程中都会发生振动,但振动可能会伤害电池,因此所有标准和法规都包含了振动试验。试验的目的是从耐久性、确定设计缺陷的角度来评估长期振动对电池的影响。标准和法规中使用的振动曲线为正弦波和随机振动曲线。正弦扫频测试通常用于识别产品共振,而随机振动则模拟了被测对象会经历的日常行驶中的情况。表3列出了不同标准和法规的试验参数的比较。

表3 振动试验测试

GB 38031—2020的振动曲线是通过建立振动试验与车辆实际道路行驶状况之间的关联获得的,代表了我国电动汽车实际行驶中电池包或系统的振动水平[11]。SAE J2929:2013、UL 2580:2020和FreedomCAR:2005标准中的随机振动都选择了SAE J2380:2009 中定义的随机振动曲线,相当于车辆正常使用160 934.4 km(100 000英里)[9],但SAE J2464标准对振动不要求测试。美标中的振动曲线都是从适用于传统常规燃油车辆选取的,并不是专门针对电动汽车电池的,不能作为电池寿命的机械耐久性测试[9]。而且由于测试条件不能代表电池及其在车辆中的位置,因此该试验与评估电池在行驶条件下的振动不相关。中美标准在振动测试中的试验条件相差较大,侧重点也不尽相同,很难对试验结果进行横向比较。

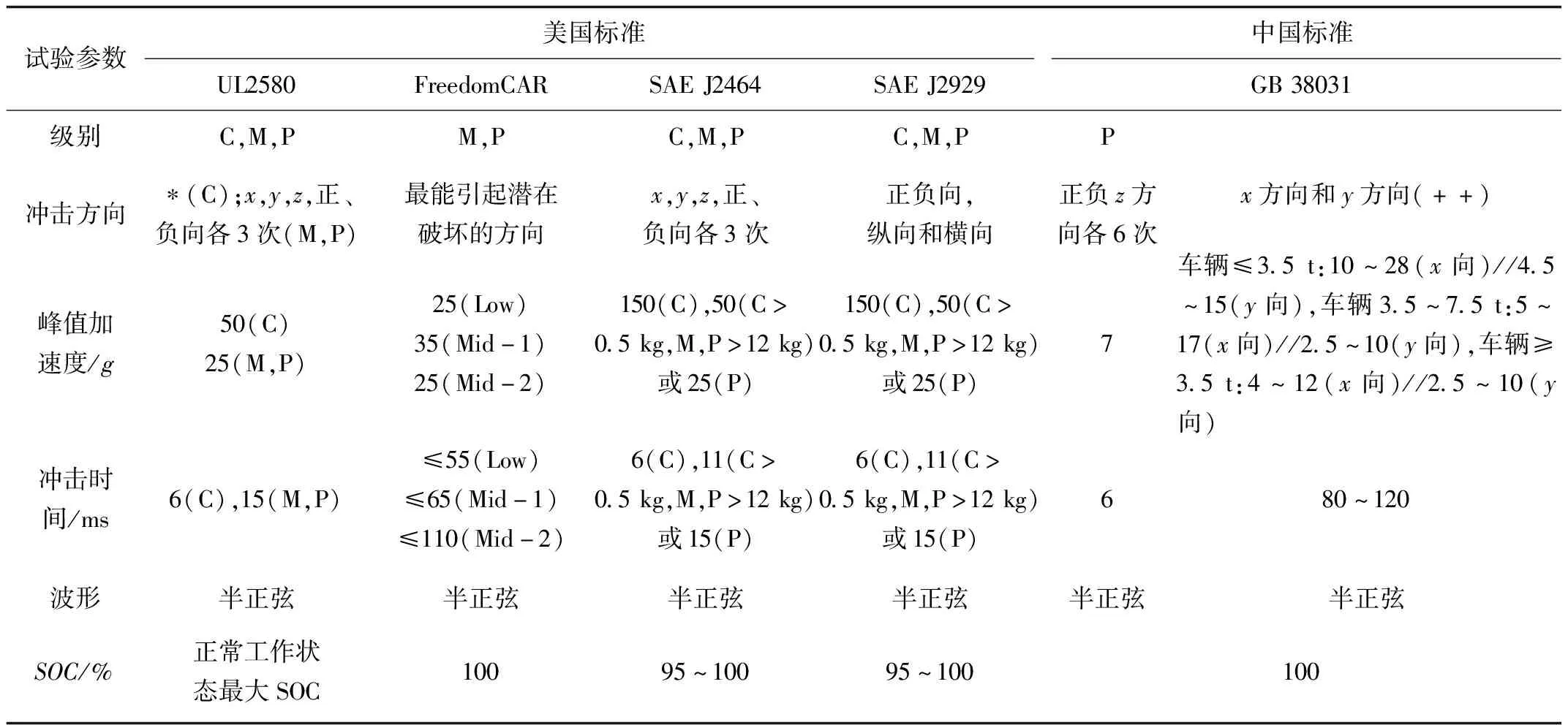

2.3 机械冲击测试

机械冲击测试旨在评估车辆突然加速、减速以及发生碰撞时电池的坚固性。在试验期间,被测对象会承受标准中规定的由加速度和冲击持续时间定义的冲击力。从电动汽车正常使用中的驾驶,紧急情况下的加速、减速,以及行驶中轧到路缘石上,到车辆撞车等。如表4所示,各种标准规定中的测试条件(方向、峰值加速度、持续时间等)有很大的差异。FreedomCAR标准将冲击测试分为低级(对DUT无损坏)和中级(在测试后DUT可能无法使用)[6]。尽管所有考虑的标准和法规都要求半正弦波,但FreedomCAR还允许其他脉冲形状,这些形状将可能更精确地模拟实际的冲击情况。SAE J2464:2009和SAE J2929:2013遵循UN 38.3:2015运输法规,是所有标准和法规中要求最严格,即小于0.5 kg的电池的峰值加速度(150g),对于较重的系统,条件有所放宽[7-8]。我国的标准中GB 38031—2020《电动汽车用动力蓄电池安全要求》只对电池包和系统仅要求在z轴方向冲击3次,是要求这些标准和法规中要求较低的[11]。但又在模拟碰撞试验中规定了在x向、y向进行冲击试验,冲击时间也是这些标准中较长的[11]。

表4 机械冲击测试

这些标准和法规中定义的冲击参数是从常规汽车测试中提取的,对于电动汽车而言,安装在车辆中的电池由于有壳体、车架和底盘等的保护,其所经历的加速度可能会有所不同。

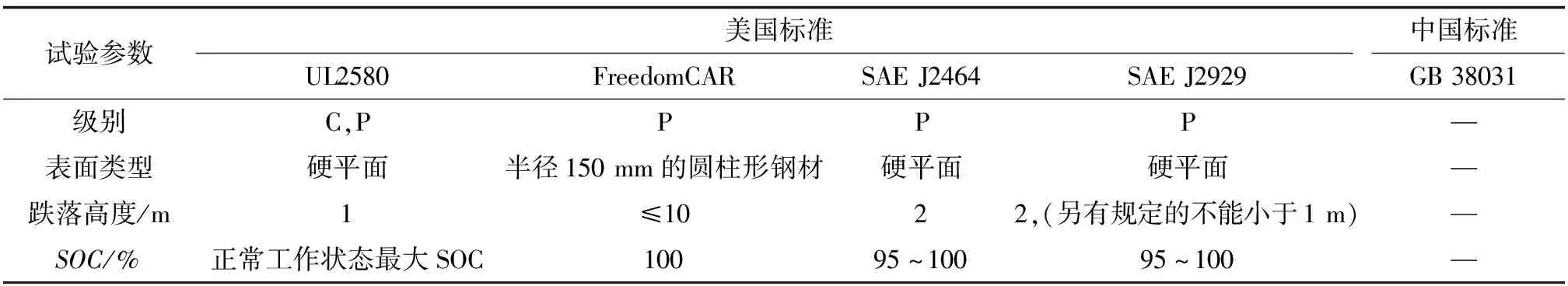

2.4 跌落测试

跌落测试模拟了从电动汽车上卸下电池或将其安装到电动汽车中时意外掉落的情况。表5列出了对跌落表面类型、跌落高度和电池荷电状态(SOC)的要求。在测试过程中,让被测设备(被测对象)掉落在刚性平坦的表面(例如混凝土地面)上或掉落在钢制的圆柱形物体上[5-8]。该圆柱形物体的形状应该代表电线杆或类似物体。跌落高度在各种标准和法规中变化很大。因此,可以预期测试的结果会有所较大差别。虽然在电池包或系统生产、安装、运输过程中可能发生跌落的情况,但GB 38031—2020标准并不适用于生产、安装、运输过程,因此未包括跌落测试[11]。

表5 跌落测试

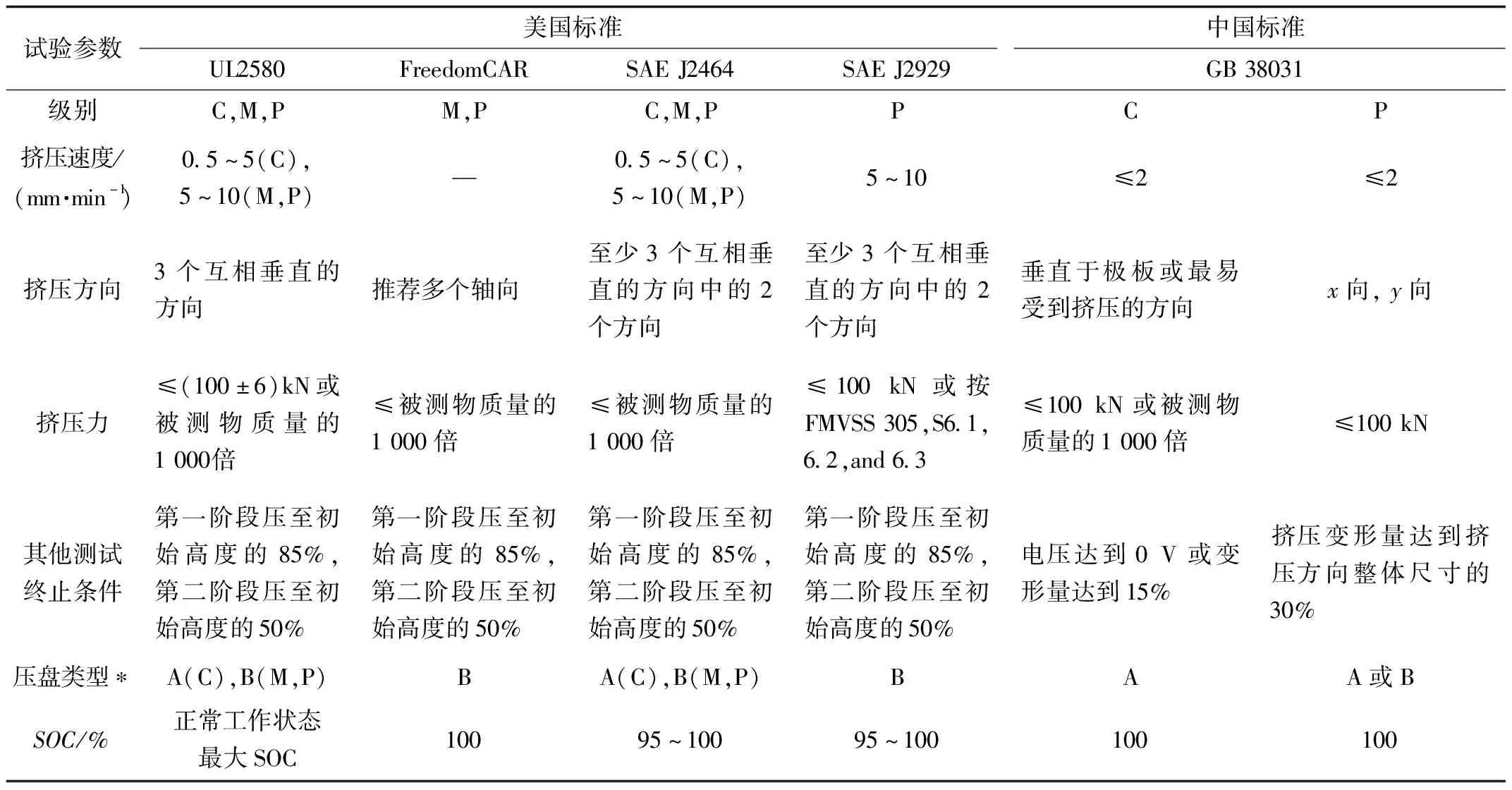

2.5 挤压测试

在挤压测试中,施加的挤压力模拟了车辆事故或任何可能损坏电池盒并导致其变形的外部负载力。在试验中,将通常带有纹理或有肋的电绝缘板向下压到电池上,直到达到一定的压缩程度(例如压缩到85%),在5 min后继续破碎至初始尺寸的50%或直至观察到突然的电压降(例如,降低原始电池电压的1/3)[5-8,11]。通常使用两种标准化的挤压压盘,即A型和B型。通常,对于电池单体水平测试(圆柱或棱柱形)一般采用A型压盘。对于电池模块或电池包,通常建议使用B型,GB 38031—2020对于电池包或系统的压盘提供了A型、B型两种选项[11]。

SAE J2464和FreedomCAR在挤压试验中施加的力为电池质量的1 000倍,但可能存在小于电池质量1 000倍的最大作用力可能不足以实现所需的压缩(例如电池尺寸的50%)的情况[6-7]。SAE J2929和GB 38031对于电池包或系统则要求具有固定的力(例如100 kN),与被测电池的尺寸无关[8,11]。

不同标准和法规施加的挤压力、挤压速度、挤压方向、最终挤压变形量等有较大差别,不同试验之间的试验结果可能不具有可比性。

另一个需要引起关注的方面是动力蓄电池作为汽车零部件测试和其在整车上的测试结果之间的可比性。对现实中关于车辆事故中在选定位置发生变形的研究表明,最大接触载荷通常小于100 kN。在零部件和车辆整车上对被测对象施加的压紧力可能不具有可比性,因为在整车上,电池具有底盘和电池外壳提供的额外保护。此外,由于实际的事故具有动态性,即电池朝着撞击区域移动,这与防撞板朝着静态电池移动的零部件级别的测试不同。

表6 挤压测试

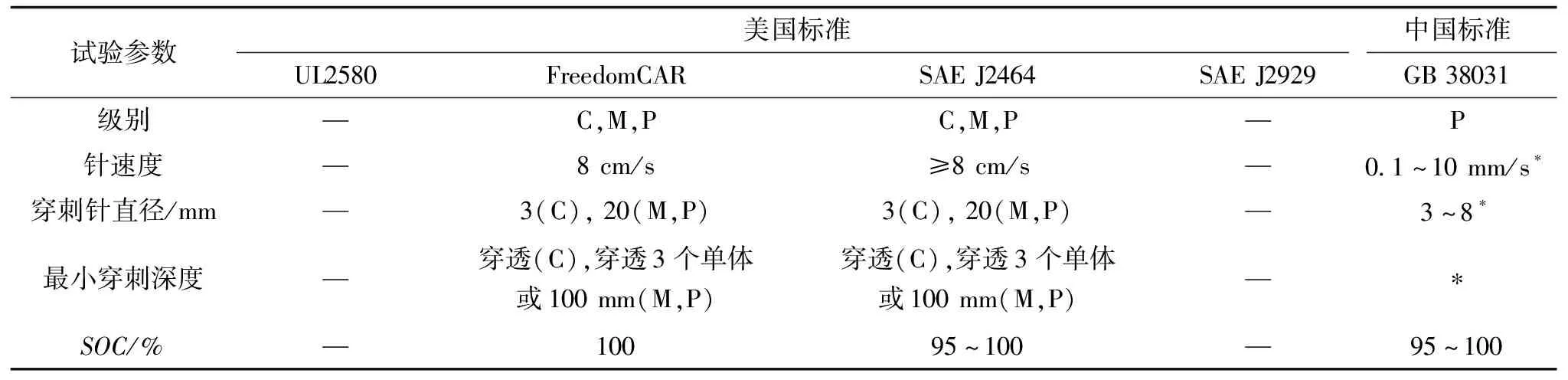

2.6 针刺测试

针刺测试会导致电池中引起机械和电气损坏,试验是由一根尖锐的钢棒以一定的恒定速度穿过电池。尽管测试的结果是短路,但是这种短路是机械引起的,因此针刺通常被分类为机械测试而不是电气测试。当穿透电池单体并破坏隔板和电极的完整性时,就会产生短路并因此释放热量。由于变形局限于相对较小的区域,因此散热受到很大限制,从而产生热失控现象。

根据被测对象不同,穿透深度、穿刺速度和穿刺针的尺寸在不同标准中有所不同。大多数情况下,对于电池单体需要一根直径为3 mm钢棒,而在电池模块、电池包或系统级别需要一根直径为20 mm或3~8 mm的钢棒[6-7,11]。对于电池单体,穿透深度至少要穿过整个电池。对于电池模块和电池包,要穿过3个电池单体或者至少100 mm[7]。在所有情况下,钢棒在测试后的观察期(例如1 h)内都保持在原位。对于FreedomCAR:2005则未明确提及[6]。

GB 38031—2020标准中将针刺试验放在热扩散试验中,标准中将针刺试验作为热失控触发方法之一,可能是认识到现有的针刺试验方法在可重复性、可再现性等方面还需进一步完善。热失控触发方法的讨论仍在持续进行。因此,在GB 38031标准的附录C中,关于C.3.4.4技术文件,制造商可根据各自产品特点与设计分析,自行提供试验程序,也可参考附录C.4所述程序[11]。

由于针刺试验不能完全代表现实情况下可能发生的事件,且测试并不能代表发自内部的短路,有很多参数会严重影响测试结果(如穿刺针的速度、穿刺针的尺寸、穿刺针材料的质量和成分、电池的SOC等),同时该测试存在可重复性、可再现性等问题。可能正是基于以上原因,UL 2580和SAE J2929没有将针刺试验列入标准中[5,8],如表7所示。

表7 针刺测试

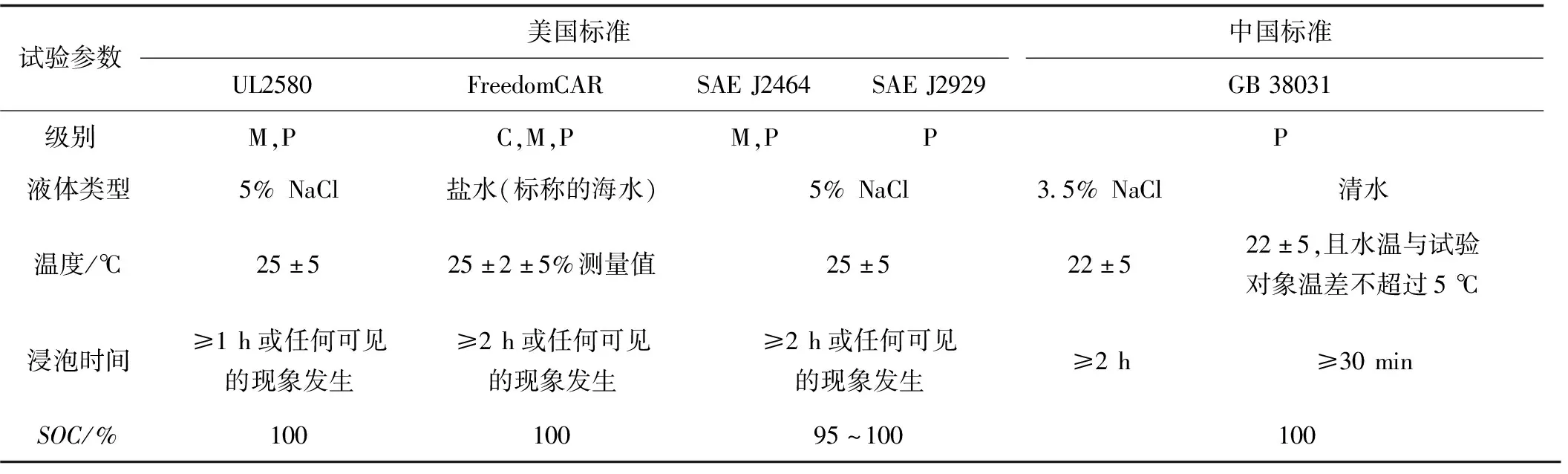

2.7 浸水试验

浸水试验是为了评估电池浸入水中或安装在车辆底部的电池组件被部分淹没的情况,评估电动汽车遭受洪灾和水淹是非常重要的。每年的雨季,有很多汽车会被水全部或部分淹没,并可能导致电池发生短路、起火甚至爆炸。因此浸水试验是非常必要的。

表8列出了中美标准中浸水试验测试条件和要求。

表8 浸水试验测试条件和要求

为了执行此项测试,将电池完全浸入25 ℃的类似于海水(例如3.5%NaCl水溶液)的盐水中至少1~2 h或直到任何可见的现象发生(例如气泡)[5-8,11]。FreedomCAR:2005 中也建议浸入其他液体中,例如发动机冷却液或燃料[6]。

GB 38031—2020明确被测对象为经过振动试验后的电池包或系统[11]。可能是考虑到振动试验后引起螺栓的松动、密封材料的永久变形等问题,这些问题会直接导致电池包的密封性降低,而电池包的密封性对防水安全有重要影响。因此有必要在振动试验通过后,进行浸水安全试验。试验方法可以从对应的泡盐水2 h及清水两种方法中选择一种。

3 结论

文中对比分析了不同美国标准与GB 38031—2020对电动汽车用动力锂离子电池的机械安全性能测试项目,比较这些标准描述的试验方法所采用的测试参数和条件,得出以下结论:

(1)GB 38031—2020对动力蓄电池试验结果的判定依据较宽泛和单一,将“不着火”“不爆炸”“不破裂”“不泄漏”作为试验的接收准则。SAE J2464:2011和FreedomCAR:2005将试验后的动力蓄电池的危害程度划分成8个等级。此分级标准与欧洲汽车研究与技术发展委员会(EUCAR)的蓄电池危害分级评价标准一致。UL2580:2020将蓄电池试验后的不合规情况分为8种,又与SAE J2464:2011和FreedomCAR:2005有所不同。由此可以看出,美标对结果判定相对更科学一些。

(2)不同美国标准与GB 38031—2020在检验项目上也有较大差别,可能是不同标准的侧重点不同。这些标准规定的测试要求和方法基本上是借鉴常规燃油车辆的法规要求。显然,需要针对电动汽车进行更多分析和数据评估,以涵盖电动技术的特殊性。

(3)由于不同标准试验要求的测试条件和参数不尽相同,有些甚至差别很大,这使得不同标准和法规获得数据的可能不具有可比性。由于最坏的情况通常对应于最大SOC,因此在这种情况下执行相关试验是合乎逻辑的。基本上所有标准已经要求100%SOC,但是GB 38031—2020的振动试验只要求不小于50%SOC进行测试。测试条件参数的差异可能是由于标准制定者所考虑的场景不同。为了进行公平和等效的测试,建议将试验的测试参数、条件等统一。

(4)电池单、体模块和电池包的组件测试可能相互之间不具有可比性。对于挤压试验,当对不同尺寸的被测对象施加单一的压紧力和压紧板时,可能会对测试结果产生类似的影响。在车辆整车测试中,电池具有底盘和电池外壳提供的额外保护。此外,由于实际的事故具有动态性,即电池朝着撞击区域移动,这与防撞板朝着静态电池移动的零部件级别的测试不同。