玻纤增强UP 基复合材料大巴空调罩力学性能

2021-10-29刘阔吴凤楠贾志欣刘立君李继强王少峰刘艳雄

刘阔,吴凤楠,贾志欣,刘立君,李继强,王少峰,刘艳雄

(1.浙江大学机械工程学院,杭州 310012;2.浙大宁波理工学院,浙江宁波 315100;3.宁波市益普乐模塑有限公司,浙江宁波 315615)

复合材料是指由两种或两种以上性质不同的材料以不同方式组合而成的具有新性能的材料,它往往具有各组分独自所不具有的优良性能。近些年来,复合材料凭借其比重小、比强度和比模量大且可设计的优势,逐渐代替传统材料,被广泛应用于汽车工业、航空航天、建筑建材以及医学等领域[1–4]。

玻璃纤维(GF)是一种性能优异的无机非金属材料,常用作树脂基复合材料的增强材料。玻璃纤维制品因其较低的制造成本和优秀的力学性能,在树脂基复合材料中应用最广、用量最大[5],因此探究玻璃纤维增强复合材料性能的变化规律显得迫切和必要,不少专家学者也对此做出了重要研究。卫新亮等[6]研究了玻璃纤维增强树脂基复合材料搭接–缝合后的剪切性能,为复合材料修补技术提供有力支持。李德等[7]、李益俊等[8]、张娟等[9]探究了玻璃纤维添加量对复合材料结构成型与力学性能的影响。李宁等[10]利用ABAQUS/Explicit 建立了有限元模型,分析了玻璃纤维增强铝合金层合板低速冲击响应。卢军凯等[11]、刘小祥等[12]、胡章平[13]对连续的玻璃纤维增强复合材料的制备工艺及力学性能进行了研究。李靖等[14]设计正交试验和单因素试验,研究了铺放成型工艺参数对复合材料板材弯曲和层间剪切强度的影响。

然而,现有研究一般侧重于实验室内的材料制备及性能测试,并未延伸至具体产品生产过程,笔者从大巴空调罩制品开发角度出发,研究了成型压力、玻纤含量两个因素对玻纤增强的不饱和聚酯基复合材料盒型件的拉伸性能和冲击性能的影响并总结规律,为制品生产时原料选择及工艺参数确定提供依据。

1 试验方案及测试方法

1.1 原材料

片状模塑料(SMC)材料:艾蒂国际复合材料公司。

1.2 成型设备

复合材料制品液压机:2500T型,天津市天锻压力机有限公司;

万能试验机:SANS CMT4204型,深圳新三思仪器公司;

冲击试验机:Zwick/Roell Amsler HIT2000F型,德国耐驰公司。

1.3 试验方案

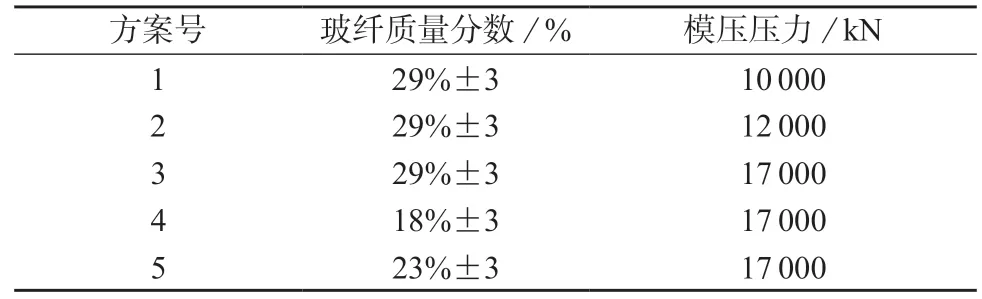

材料包括玻璃纤维增强体、不饱和聚酯树脂基体及各种助剂,试验选取了玻纤质量分数为18%,23%,29%的原材料在成型压力为10 000,12 000,17 000 kN的条件下成型,具体实验方案如表1所示。图1 为大巴空调罩实验试样切割方案图。

表1 复合材料玻纤含及试验方案

图1 大巴空调罩实验试样切割方案图

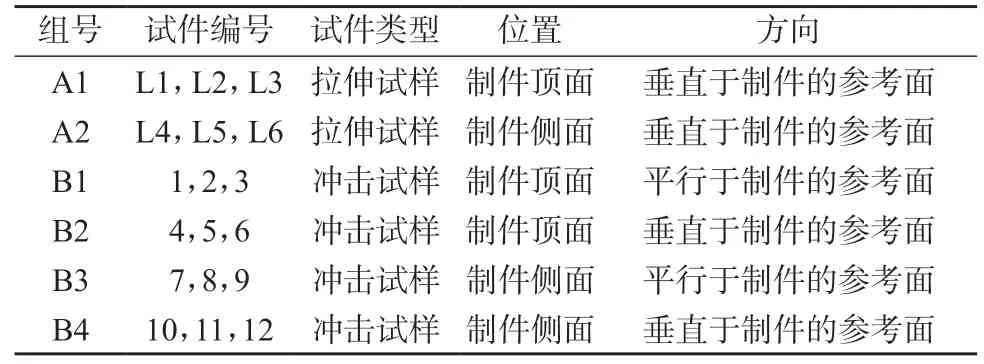

按照预订的试验方案将材料成型为如图1 所示的形状,并在指定的位置切割下试验所需的试样并按表2 编号分组,其中A1 组L1,L2,L3 为顶面垂直于参考面的3 个拉伸试样,A2 组L4,L5,L6为侧面垂直于参考面的3 个拉伸试样,B1 组1,2,3 为顶面平行于参考面的3 个冲击试样,B2 组4,5,6 为顶面垂直于参考面的3 个冲击试样,B3 组7,8,9 为侧面平行于参考面的3 个冲击试样,B4 组10,11,12 为侧面垂直于参考面的3 个冲击试样,实验中认为同组试样具有类似的力学性能。

表2 试样编号及位置信息

1.4 测试方法

拉伸性能按照GB/T 1040.4–2006 测试,最大力20 kN,温度为20℃,环境湿度为48%RH,设置拉伸速度为2 mm/min,拉伸标距为50 mm;

冲击性能按照GB/T 1043.2–2008 测试;

最大势能2044 J,环境温度为20℃,环境湿度为48%RH。

2 结果与讨论

2.1 拉伸性能测试结果及分析

(1)顶面及侧面试样应力–应变曲线。

利用万能试验数据记录功能,能够得到试样的拉伸载荷–伸长量曲线。进一步,分别用拉伸载荷和伸长量除以试样原截面面积和试样标距,能够得到每个试样的应力–应变曲线图,曲线上每个点的斜率表征着材料抵抗变形的能力,斜率越大说明材料抵抗变形的能力越强。对于顶面和侧面的试样,应力–应变曲线分别具有不同的特征。图2 为不同成型压力下顶面试样L1 和侧面试样L5的应力–应变曲线图。由图2 可以看出,对于不同成型压力下成型的制品,试样一旦开始受力,直接发生塑性变形,无弹性变形阶段;对于不同成型压力下成型的制品,相同位置处的试样经过加载初期后,曲线斜率基本相近,即材料抵抗变形的能力基本相同。

图2 不同成型压力下顶面试样L1 及侧面试样L5 应力–应变曲线

对于相同成型压力下成型的制品,侧面试样的曲线斜率均大于顶面试样的曲线斜率,且当成型压力升高,曲线斜率趋近一致。

对于顶面试样,当成型压力为10 000,12 000 kN时,应力–应变曲线为凹曲线,即随着变形量增大,材料抵抗变形的能力增强。当成型压力为17 000 kN 时,应力–应变曲线为凸曲线,即随着变形量增大,材料抵抗变形的能力减弱;对于侧面试样,在3种成型压力下,应力–应变曲线均为凸曲线,即随着变形量增大,材料抵抗变形的能力减弱。

(2)成型压力对制品拉伸性能的影响规律分析。

不同成型压力下复合材料的拉伸强度测试结果见表3,为探究规律并降低实验随机性和误差,分别对顶面和侧面试样测试结果取平均值,得到AVG–顶面、AVG–侧面,进而得到不同成型压力下复合材料拉伸强度变化曲线,如图3 所示。

表3 不同成型压力下复合材料拉伸强度测试结果 MPa

图3 不同成型压力下复合材料拉伸强度变化曲线

由表3、图3 可见,对于顶面和侧面的试样,其拉伸强度有较大差异,表现出一定的不均匀性。其中顶面试样的拉伸强度较大且变化幅度较小,基本在45~50 MPa,侧面试样拉伸强度较小且变化较大,在30~50 MPa。在10 000 kN的成型压力下,制品强度均匀性更好,顶面和侧面都具有较好的拉伸强度。随成型压力升高,复合材料的拉伸强度整体呈现先下降再升高的趋势。

(3)纤维含量对制品拉伸性能的影响规律分析。

不同纤维含量下复合材料的拉伸强度测试结果见表4,为探究规律并降低实验随机性和误差,分别对顶面和侧面试样测试结果取平均值,得到AVG–顶面、AVG–侧面,最终得到不同纤维含量下复合材料拉伸强度变化曲线,如图4 所示。

表4 不同纤维含量下复合材料拉伸强度测试结果 MPa

图4 不同纤维含量下复合材料试样拉伸强度变化曲线

由表4,图4 可见,对于顶面和侧面的试样,其拉伸强度有较大差异,表现出较大的不均匀性。其中顶面试样的拉伸强度较大,基本在45~60 MPa,侧面试样的拉伸强度较小,基本在25~40 MPa。随着纤维含量的升高,顶面拉伸强度先升高再下降,其原因是纤维含量越高,复合材料内部树脂和纤维结合得越好,复合材料内部承受拉力载荷的纤维更多,因此试样的拉伸强度增加[15],但当纤维含量到达一定程度,超出了树脂基体的可结合能力后,树脂则不能完全均匀饱和,导致复合材料内部结构产生缺陷,拉伸强度降低。侧面的试样是成型时顶面原材料经模压压力作用,流动至侧面后固化成型的,因为树脂的流动性较纤维更好,所以制件侧面的纤维含量较制件顶面的纤维含量低,即使原料纤维含量升高,仍未超出树脂基体结合能力,因此侧面试样表现出随着纤维含量增加,拉伸强度持续上升的趋势。

2.2 冲击性能测试结果及分析

(1) 成型压力对制品冲击性能的影响规律分析。

不同成型压力下复合材料的冲击强度测试结果见表5。为探究规律并降低实验随机性和误差,分别对顶面、侧面、垂直、平行试样测试结果取平均值,得到AVG–顶面平行、AVG–顶面垂直、AVG–侧面平行、AVG–侧面垂直方向冲击性能测试结果,进而得到不同成型压力下复合材料冲击强度变化曲线,如图5 所示。由表5,图5 可见,顶面试样冲击强度随着成型压力变化表现出较好的规律性,即随着成型压力升高,试样冲击强度先增大后减小。制品顶面平行方向试样的冲击强度基本在65~90 kJ/m2,而垂直方向试样的冲击强度基本在35~60 kJ/m2,即平行方向试样较垂直方向试样的冲击强度更高。对于侧面试样而言,由于成型过程中树脂及纤维流动情况更加复杂,冲击强度则并未呈现出较强的规律性,但仍可看出平行方向试样较垂直方向试样的冲击强度更高,平行方向试样的冲击强度基本在65~140 kJ/m2,而垂直方向试样冲击强度基本在35~70 kJ/m2。

表5 不同成型压力下复合材料冲击强度测试结果 kJ/m2

图5 不同成型压力下复合材料的冲击强度

(2)纤维含量对制品冲击性能的影响规律分析。

不同纤维含量下复合材料的冲击强度测试结果列于表6。为探究规律并降低实验随机性和误差,分别对顶面、侧面、垂直、平行试样测试结果取平均值,得到AVG–顶面平行、AVG–顶面垂直、AVG–侧面平行、AVG–侧面垂直方向的冲击性能测试结果,最终得到不同纤维含量下复合材料冲击强度变化曲线,如图6 所示。

由表6 及图6 可见,顶面试样的冲击强度随着纤维含量变化表现出较好的规律性,即随着纤维含量升高,试样冲击强度先增大后减小,但变化幅度较小,均值变化范围在10 kJ/m2左右。制品顶面在平行方向试样的冲击强度基本在55~80 kJ/m2,而垂直方向试样的冲击强度基本在35~55 kJ/m2,即平行方向试样较垂直方向试样的冲击强度更高。对于侧面试样而言,因成型过程中树脂及纤维流动情况更加复杂,冲击强度则并未呈现出较强的规律性,但仍可看出平行方向试样较垂直方向试样的冲击强度更高。

表6 不同纤维含量下复合材料冲击强度测试结果 kJ/m2

图6 不同纤维含量下复合材料的冲击强度

3 结论

(1)不同成型压力下,位于制件相同位置的试样抵抗变形的能力基本相同;相同成型压力下,侧面试样抵抗变形的能力较顶面试样更强,且随着成型压力升高,两者逐渐趋向一致。

(2)就拉伸强度而言,顶面试样较侧面试样更大。顶面试样拉伸强度基本在45~60 MPa,侧面试样拉伸强度基本在25~50 MPa。平行试样的冲击强度较垂直试样更大。顶面平行试样冲击强度基本在55~90 kJ/m2,顶面垂直试样冲击强度基本在35~60 kJ/m2;侧面试样随机性较强,但平行试样冲击强度总体大于垂直试样。

(3)随成型压力升高,顶面和侧面试样拉伸强度均呈现先减小再增大的趋势;随着纤维含量的升高,顶面试样拉伸强度先增大再减小,侧面试样拉伸强度持续增大。

(4)随成型压力升高,顶面试样冲击强度先增大再减小,侧面试样无明显规律;随纤维含量升高,顶面试样冲击强度先增大后减小,但变化幅度较小,均值变化波动在10 kJ/m2左右,侧面试样无明显规律。

(5)大巴在行驶过程中,会遇到启动、转弯、变速、制动、颠簸等情况,大巴空调罩应具有较好的冲击强度并保持一定的拉伸强度,综合考虑,在成型压力为10 000 kN、纤维质量分数为23%时,大巴空调罩制品具有较好的综合力学性能。