凹凸棒石和硅灰石对PTFE 摩擦磨损行为影响

2021-10-29吴迪赵福燕李桂金张晶白志民

吴迪,赵福燕,李桂金,张晶,白志民

[1.中国地质大学(北京)材料科学与工程学院,北京 100083;2.中国科学院兰州化学物理研究所固体润滑国家重点实验室,兰州 730000;3.中国建筑材料科学研究总院有限公司,北京 100024;4.大连环球矿产股份有限公司,辽宁大连 116100]

聚四氟乙烯(PTFE)因含有较强的氟碳键而具有优异的自润滑能力和显著的热和化学稳定性,作为摩擦磨损高分子聚合物材料被广泛用作各种机器系统中的摩擦材料[1–2]。但由于纯PTFE 材料的热导率低、线性热膨胀系数较大,且力学性能和耐磨性有限,因此在摩擦学应用中,常用多种类型的填充材料对PTFE 材料进行改性,制备成PTFE 复合材料[3–4]。常见的填充材料有纤维增强材料(有机芳纶纤维、碳纤维、玻璃纤维、玄武岩纤维等)、纳米颗粒增强材料(二硫化钼、碳化硅、碳纳米管、金属氧化物等)、有机共混增强材料(聚醚醚酮、聚醚酰亚胺、聚苯酯等)[5–11]。近年来,天然硅酸盐矿物以丰富的资源储备、较低的成本、独特的结构和性能等特点引起摩擦学者的关注,研究将其作为PTFE 共混和填充改性原料以改善PTFE的摩擦磨损性能。Jia Zhining 等[12]将微纳米蛇纹石粉体添加到PTFE 中,经机械混合–冷压烧结制备形成PTFE/蛇纹石固体润滑剂复合材料,该复合材料具有相对稳定的摩擦系数,且摩擦系数在一定范围内与纯PTFE 相同。蛇纹石颗粒可作为有效的屏障来防止PTFE 产生粘着磨损,从而显著提高了PTFE的磨损率。闫艳红等[13]采用正交实验法研究了纳米蛇纹石和纳米氧化镧对复合材料在沙尘环境下的摩擦学性能,发现纳米蛇纹石质量分数为9%、纳米氧化镧的质量分数为6%时,复合材料的总体磨损率最低,此时磨损机制主要为磨粒磨损。针柱状硅灰石作为增强组分填充到PTFE 中对改善复合材料耐磨性能和力学性能具有一定效果[14–15]。索军营等[16]以针状的硅灰石为填料,采用冷压烧结工艺制备PTFE 密封材料,发现当硅灰石质量分数为15%时,复合材料磨损率较纯PTFE 降低两个数量级,抗压缩蠕变性能提高约50%。同时经表面改性或与石墨、二硫化钼等复合后的硅灰石对复合材料增强效果更佳[17–21]。近年来,棒状凹凸棒石微纳米粉体也被应用在润滑油或润滑脂中,研究发现,凹凸棒石的存在可促进摩擦界面转移膜的形成,降低金属摩擦对偶的摩擦系数,并对摩擦副表面起到一定的修复作用[22–28]。迄今,凹凸棒石与硅灰石复合填充改性PTFE 材料的摩擦学性能的研究还处于起步阶段。笔者将棒状凹凸棒石微纳米粉体与针柱状硅灰石粉体作为PTFE的填充原料,通过机械混合–冷压成型–热烧结的方式制备复合材料。研究复合材料结构、热稳定性、硬度及摩擦磨损性能,并结合磨损表面形貌及化学成分分析,探讨复合材料的摩擦磨损机理。该研究可为凹凸棒石及硅灰石在耐磨聚合物材料工业开发和应用方面提供实验和理论依据。

1 实验部分

1.1 原材料

PTFE:DF–16A,山东东岳公司;

凹凸棒石(Paly):安徽滁州联胜化工有限公司;

硅灰石(W1):HQ–3000,大连环球矿产股份有限公司。

1.2 仪器及设备

X射线衍射(XRD)仪:D8Advance型,德国Bruker公司;

傅里叶变换红外光谱(FTIR)仪:Nicolet 6700型,美国赛默飞公司;

同步热分析[热重(TG)–差示扫描量热(DSC)]仪:449 F3型,德国耐驰公司;

扫描电子显微镜(SEM):G300型,德国蔡司公司;

邵氏硬度计:LX–D型,上海高致精密仪器有限公司;

环块摩擦磨损试验机:MRH–3型,济南益华摩擦学测试技术有限公司

光学3D 表面轮廓仪:GTK 3D型,德国Bruker公司;

行星式球磨机:QM–QX4型,南京南大仪器有限公司;

高速搅拌机:XY–2200B型,合肥小宝电器有限公司;

平板硫化机:XLB–300型,青岛宙斯智创机械科技有限公司;

烘箱:101–0B型,绍兴市尚诚仪器制造有限责任公司;

光学显微镜:Axio Imager 2型,北京普瑞赛司仪器有限公司;

X 射线光电子能谱(XPS)仪:K–Alpha型,美国赛默飞公司。

1.3 试样制备

凹凸棒石原料预处理:将凹凸棒石原料、水、球磨钢球以1∶5∶20的比例混合后置于球磨罐中在行星式球磨机中进行机械化学力球磨,以500 r/min的速度球磨30 h;将球磨后的粉体在105℃下烘干、研磨,得到改性凹凸棒石粉体。

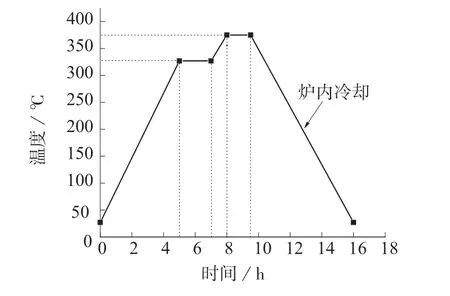

将PTFE,凹凸棒石和硅灰石按表1 所列的配比称重后在高速搅拌机中混合后,在120 ℃烘箱中(以去除表面吸附水)烘干4 h 后得到复合粉体;混合粉体通过冷压成型,成型尺寸为25 mm×10 mm×4 mm,成型压力50 MPa,保持压力60 min、无压烧结,烧结工艺如图1 所示,制得PTFE 复合材料。

表1 PTFE 复合材料原料配比 %

图1 复合材料前驱体热处理工艺制度图

1.4 测试表征

XRD 测试:以6°/min的扫描速度,在5°~70°的扫描角度范围进行连续扫描。采用Jade6 软件对XRD 衍射图谱进行拟合并积分,用积分面积表示衍射强度计算相对结晶度(晶态峰的衍射强度/总峰的衍射强度),多次拟合计算结晶度后算平均值。

FTIR 测试:扫描范围400~4 000 cm–1,使用衰减全反射(ATR)附件直接扫描法。

SEM 测试:将试样的摩擦表面进行喷金处理,在不同的放大倍数下,利用SEM 观察表面并拍照。

TG–DSC 测试:在氮气气氛下,以10℃/min的速率由30℃升温至800℃。

硬度测试:选取复合材料的5 个点(两个测点之间距离至少相距6 mm 且测点距离试样边缘不少于12 mm)进行测量,测定值以5 个点测量值的算术平均值表示。

环块摩擦磨损测试:在室温及不使用润滑介质条件下,复合材料与304 不锈钢环对磨,载荷为50 N,滑动速度为0.42 m/s,时长2 h。摩擦系数由摩擦试验设备在运行中自动记录,聚合物试样的磨损率通过测量磨痕宽度进行计算。

2 结果与讨论

2.1 PTFE 复合材料结构与形貌分析

图2 为PTFE 材料与PTFE/凹凸棒石/硅灰石复合材料的XRD 图谱。由图2 可见,添加矿物粉体后的复合材料的衍射峰强度有所降低,且随着矿物粉体添加量增加,衍射峰强度进一步降低。对比纯PTFE 材料及复合材料的结晶度可以发现,结晶度随矿物粉体添加量的增加而降低,其中,纯PTFE材料的结晶度为64.65%,PTFE/15Paly/30Wl 复合材料的结晶度为29.58%,分析认为,添加矿物粉体后,阻碍了PTFE 基体的成核结晶,是造成添加矿物粉体后PTFE 复合材料的结晶度降低的原因[29]。

图2 PTFE 及其复合材料的XRD 图谱

图3 为PTFE 与PTFE/凹凸棒石/硅灰石复合材料的FTIR 谱图。添加矿物粉体后复合材料中PTFE的特征峰依然明显可见,分别为在1 210 cm–1出现的—CF2—不对称伸缩振动的吸收峰和在1 151 cm–1出现的—CF2—对称伸缩振动的吸收峰。添加矿物粉体后的复合材料,出现了与凹凸棒石的特征峰[分别为在3 614 cm–1出现的凹凸棒石内部结构中连接硅氧四面体与八面体的羟基伸缩振动峰、在1 649 cm–1出现的—OH 弯曲振动的吸收峰,在1 029 cm–1出现的Si—O—(Mg/Al)振动特征峰]和硅灰石的特征峰(分别为在1 018 cm–1出现的体现Si—O—Si 非对称伸缩振动的吸收峰、在967 cm–1出现的O—Si—O对称伸缩振动的吸收峰、在927 cm–1出现的O—Si—O 非对称伸缩振动的吸收峰、在681 cm–1和645 cm–1出现的Si—O—Si对称伸缩振动的吸收峰)[30–32]。

图3 PTFE 及其复合材料的FTIR 谱图

图4 为PTFE/10 Paly/30Wl 复合材料表面的微观形貌SEM 照片。可以看出,凹凸棒石粉体在PTFE 基体中分布不均匀,出现局部聚集现象,相比于凹凸棒石,针柱状的硅灰石在PTFE 基体中分布相对均匀。

图4 PTFE/10paly/30wl 复合材料SEM 照片

2.2 PTFE 复合材料的热相变

图5 为PTFE 及其复合材料的TG–DSC 曲线,由图5 可见,复合材料均在330℃左右出现放热峰,但没有伴随质量损失情况,分析认为,以PTFE 为基体的复合材料,在成型烧结时,烧结温度(375℃)已超过PTFE的熔点,使得复合材料从结晶态转变为非晶态,在DSC–TG 分析时,330℃左右是非晶态复合材料发生结晶的温度,出现结晶放热效应。在470℃左右出现吸热谷并有一定的质量损失,是复合材料中凹凸棒石脱出结晶水而产生的吸热效应。在575℃左右出现放热峰并出现较大的质量损失,是PTFE 因燃烧而发生的放热效应。对比PTFE 及其复合材料的TG 曲线可以发现,纯PTFE 材料在600℃左右因燃烧完全而无质量剩余,添加矿物的复合材料在800℃时还有质量剩余,且剩余质量分数与矿物粉体添加量相差不大,进一步说明复合材料中存在凹凸棒石与硅灰石。对比PTFE 及其复合材料的DSC 曲线可以发现,纯PTFE的玻璃化转变温度(Tg)为342.52℃,添加矿物后,复合材料的Tg有所降低,分析是复合材料中的矿物粉体使得PTFE间的分子结合力减弱、自由体积增大的原因[14,33]。

图5 PTFE 及其复合材料的TG–DSC

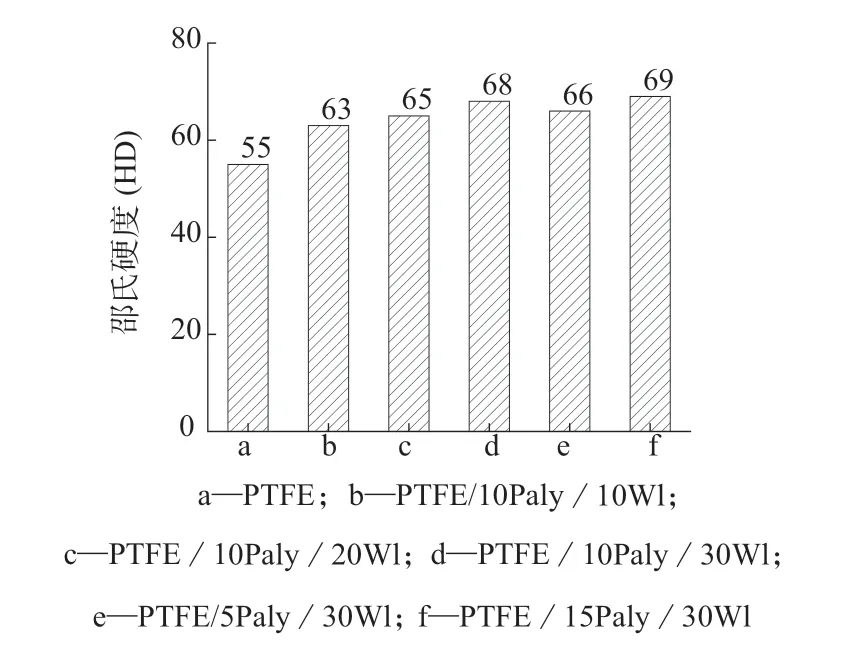

2.3 PTFE 复合材料的硬度

图6 为PTFE 及PTFE/Paly/Wl 复合材料的邵氏硬度对比图。比纯PTFE 材料(邵氏硬度为55),添加矿物粉体后的复合材料的邵氏硬度有所提高,且随着粉体添加量的增加而增大,其中PTFE/15Paly/30Wl 复合材料的邵氏硬度可达到69,较未添加矿物粉体的PTFE 增大了25.5%。分析认为,凹凸棒石与硅灰石粉体由于具有较高的硬度,同时粉体的加入限制了PTFE 基体中的高分子链运动,是造成复合材料邵氏硬度增加的原因[34]。

图6 PTFE 及其复合材料的邵氏硬度

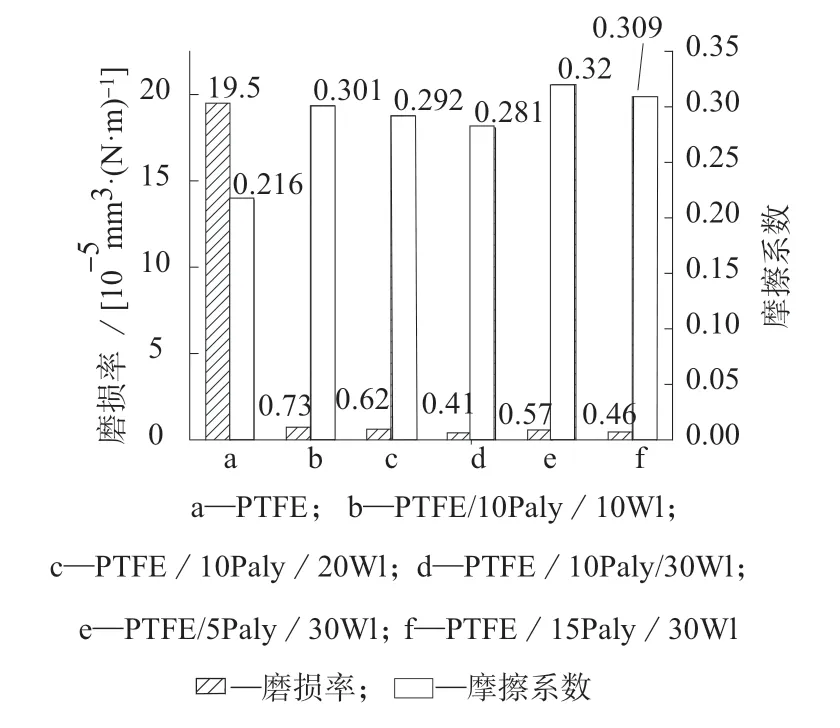

2.4 PTFE 复合材料的摩擦磨损性能

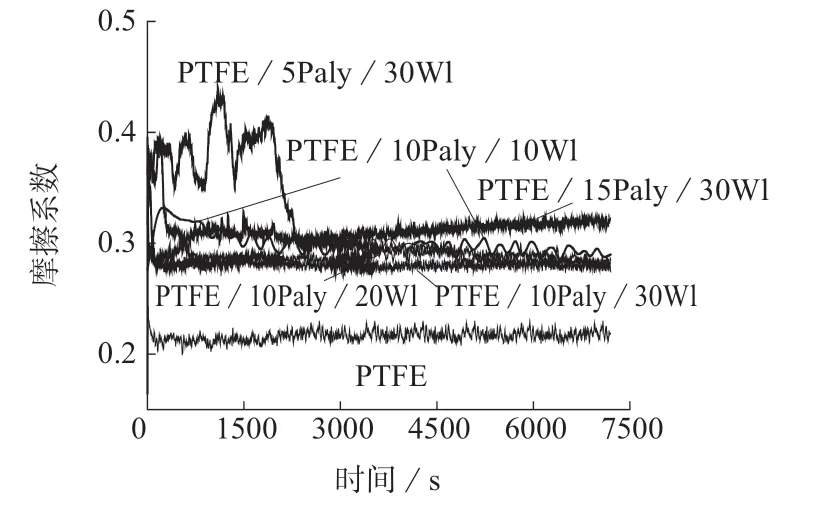

图7 为在干摩擦条件下与304 不锈钢对磨的PTFE 与其复合材料平均摩擦系数与磨损率。纯PTFE 材料的摩擦系数为0.216,磨损率为1.95×10–4mm3/(N·m)。图8 为PTFE 及其复合材料的摩擦系数。由图8 可以看出,在摩擦初期,由于温度较低和摩擦时间较短,在对磨钢环表面未形成有效且完整的转移膜,使得添加矿物粉体后的复合材料摩擦系数变化较大且相对较高。经过一段时间的摩擦反应后,摩擦副表面生成具有减摩作用的转移膜,使复合材料的摩擦系数稳定在0.3 左右。分析认为,由于矿物粉体填料的引入,在摩擦副表面出现微凸体,造成摩擦副之间的相对运动阻力增大,是PTFE 复合材料摩擦系数稍有增加的原因。而矿物粉体的加入使PTFE 复合材料的耐磨性能得到显著提高,磨损率较纯PTFE 材料降低了两个数量级。值得注意,PTFE/10Paly/30Wl 复合材料的摩擦系数较其它复合材料最低且非常稳定,且该复合材料的磨损率仅为4.1×10–6mm3/(N·m),较纯PTFE 材料降低了97.9%,效果最佳。综合分析认为,PTFE 添加凹凸棒石和硅灰石粉体后,尽管摩擦系数略有升高,但磨损率显著降低,对于改善PTFE 材料使用效能的综合效益更好。

图7 PTFE 及其复合材料的磨损率及平均摩擦系数

图8 PTFE 及其复合材料的摩擦系数

2.5 磨损机理

纯PTFE,PTFE/10Paly/30Wl复合材料与304不锈钢对磨后,钢环表面形貌SEM 照片及粗糙度轮廓曲线如图9 所示。Ra 为算术平均粗糙度,Rx为X方向的采样长度,Rz 为 轮廓的最大高度。可发现,与纯PTFE 对磨后的钢环表面出现明显的犁沟痕迹,且没有发现明显的转移膜(图9a)。而与添加凹凸棒石和硅灰石粉体后的PTFE 基复合材料对磨后的钢环表面的犁沟痕迹减少,且形成了不连续的氧化膜和转移膜(图9b)。对比对磨钢环的粗糙度(图9c 与图9d)发现,与纯PTFE 对磨的钢环的粗糙度(0.194 μm)明显低于PTFE/10Paly/30Wl对磨钢环(0.281 μm)。分析认为,矿物粉体通过摩擦物理与摩擦化学的作用在对磨钢环表面形成具有一定厚度的氧化膜和转移膜,一定程度上避免摩擦副的直接接触,改善了摩擦界面的自适应性,进而体现PTFE 复合材料对钢环具有良好的抗磨效果[35]。

图9 与PTFE 及PTFE/10paly/30Wl 对磨钢环表面的微观SEM照片及粗糙度轮廓曲线

为进一步揭示矿物粉体参与摩擦反应降低PTFE 复合材料磨损的机理,利用XPS 对PTFE/10Paly/30Wl 复合材料对磨后的钢环表面转移膜化学状态进行分析,钢环表面元素(Fe,C,O,F,Si,Mg,Al,Ca)价态及能谱如图10a 所示。708.1 eV处的Fe 2p 峰代表Fe3C,是304 不锈钢的元素组成(图10b)。结合O 1s (图10b)和Fe 2p (图10c)能谱的拟合结果,723.8eV 及709.2eV 处的Fe 2p 峰与530.2 eV 处的O 1s 峰对应铁氧化物(Fe3O4和FeO),说明在干摩擦条件下发生摩擦氧化反应[27]。结合O1s(图10c)和Al 2p(图10e) 及Si 2p (图10d)能谱的拟合结果,75.5eV 处的Al 2p 峰与530.8 eV 处的O1s 峰对应Al2O3,102 eV 处的Si 2p 峰与532.5 eV 处的O 1s 峰对应硅酸盐物相,体现出凹凸棒石有效参与了摩擦界面的摩擦反应[36–37]。结合Ca 2p (图10f)能谱的拟合结果,346.5 eV 处的Ca 2p 谱峰表明CaO 存在[38],反映了硅灰石有效参与了钢环表面摩擦转移膜和氧化膜的形成。研究认为,复合材料中的凹凸棒石及硅灰石粉体,在摩擦动能和热能作用下结晶度降低、反应活性增强,其中的活性O 与铁基摩擦副表面的Fe 键合形成铁氧化物,进而在摩擦副表面形成了富含铁氧化物、Al2O3,CaO 和复合硅酸盐的转移膜。

图10 与PTFE/10Paly/30Wl 复合材料对磨后钢环表面的XPS 谱图

3 结论

(1)微纳米凹凸棒石粉体与针柱状硅灰石粉体的引入,使得PTFE 复合材料具有较低的结晶度和玻璃化转变温度及较高的硬度。摩擦磨损结果显示,矿物粉体使PTFE 复合材料摩擦系数稍有升高但磨损率显著降低。

(2)综合对比复合材料摩擦系数与磨损率,PTFE/10Paly/30Wl 复合材料的性能最优,该复合材料的磨损率仅为4.1×10–6mm3/(N·m),较纯PTFE 材料降低了97.9%,对于改善PTFE 材料使用效能的综合效益更好。

(3)在与复合材料对磨钢环表面形成具有一定厚度、含有矿物组分、不连续的氧化膜和转移膜,一定程度上避免摩擦副直接接触,改善摩擦界面的自适应性,减弱钢环对PTFE 复合材料的表面磨损。为凹凸棒石及硅灰石等矿物材料作为耐磨聚合物的功能性填料开发和应用提供理论依据和技术支撑。