某典型零件压铸模定模顶出机构的设计

2021-10-29娄高峰李泽龙张明亮李战库

娄高峰,李泽龙,张明亮,李战库,王 卫

(西北工业集团有限公司,陕西 西安 710043)

常规的压铸模具设计,铸件型腔分设在定模和动模上,由于产品包紧力大的一侧不容易脱模,因此,当没有侧向抽芯等特殊情况时,一般将铸件中包紧力较大的一侧设计在模具的动模方向,将包紧力较小的一侧设计在模具的定模方向,开模后铸件从定模一侧先脱出,然后再被顶出机构从动模顶出,脱离模具。

压铸模具之所以要求铸件在开模后都能留在动模型腔,是因为压铸机只在动模方向设置有顶出机构[1]。由于有压铸机动模板等,动模顶出机构在设计上可发挥较大作用,各构件的尺寸、强度完全满足要求,顶出机构与设备连接,全部按设计的程序进行,顶出和复位动作稳定可靠。在定模方向,因为装置有浇注、压射机构,无法再设计顶出液压缸,不便再设计顶出机构[2]。如果要在压铸机定模方向做顶出设计,显然会造成机床结构的复杂化,所以受限于压铸机的结构和实际开合模动作情况,只设计了动模顶出机构,没有设计定模顶出机构[3]。

现实生产中情况是千变万化的,有些特殊结构的铸件,当定模上的包紧力大于或接近于动模时,模具开模时铸件会粘附在定模上,而定模上没有顶出系统,铸件无法从模具中取出,造成压铸件生产中常说的“卡模”现象[4]。一般通过在产品上增加工艺结构,增大动模包紧力,来达到铸件开模后留在动模上的目的,但这样会给后续加工、检验等造成一系列影响,会增加生产工序和成本等。

鉴于上述问题,需要在定模上设计一种机构,使铸件在开模后留在动模上,解决“卡模”现象,避免采用增加工艺结构的方法来变相解决脱模,提高产品压力铸造的工艺性,避免二次机械加工,提高产品一次成型精度,降低生产成本,缩短生产周期。

1 定模顶出机构设计要点及要解决的问题

设计定模顶出机构时,需要考虑如下要点:1)定模顶出及复位动作自行完成,不借助机床装置[5];2)定模顶出设计是动模顶出设计的补充和完善;3)整体构成应简单、紧凑;4)关注铸件的重要部位,防止其变形或损伤;5)顶出力较动模顶出小得多,顶出时间应尽量接近开模瞬间;6)顶出与复位动作应平衡稳定;7)不能与模具其他结构产生干涉[6]。

设计要解决的问题:本文以某典型铝合金铸件为例,阐述在动模包紧力小于或等于定模包紧力的情况下,在定模上设计一种可靠的顶出机构,利用该定模顶出机构,提高顶出力,定模上的包紧力被顶出力抵消。由此,动模上的包紧力远远大于定模上的包紧力,铸件被顶出定模留在动模上,从动模被顶出顺利脱模。

2 某典型零件存在的问题及解决方案

2.1 铸件顶出机构存在的问题

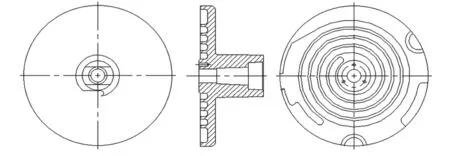

图1所示为涡盘压铸件简图,对于这样的零件,可供选择的分型面位置有限,如果不做特别的设计,开模后很难保证压铸件固定地留在动模型腔中。

图1 涡盘压铸件简图

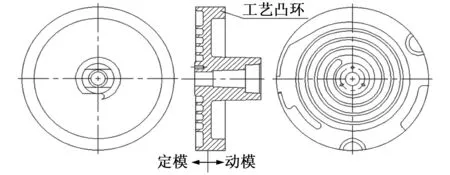

该压铸件生产的实际情况是,压铸后铸件上留有较大的工艺凸环(见图2),主要目的是在模具打开后,增大铸件在动模方向上的包紧力,让铸件顺利留在动模上,防止压铸件在模具开模瞬间,粘滞在定模上而不能脱离模腔。该工艺凸环在后序需要车床切削去除,这种工艺设计方式一直持续了多年,不仅造成了生产周期变长、成本增加等,而且使压铸件一致性差,良品率不高,多年来形成了生产的瓶颈。若想去掉工艺凸环,减少后序加工,就必须较好地解决压铸件脱模问题。

图2 增加工艺凸环后的零件简图

2.2 解决方案

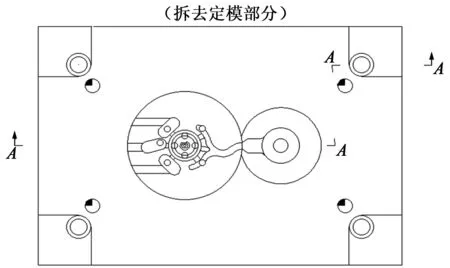

该产品零件技术要求非常严格,不允许改变其外形结构,且在定模部位可以设置顶出机构的空间非常小,无法按照常规形式设计。几经方案论证后,笔者采用如下方案,解决了在没有工艺凸环的情况下,铸件不能顺利脱出定模型腔仍留在定模上的问题,模具装配图如图3所示。

图3 模具装配图

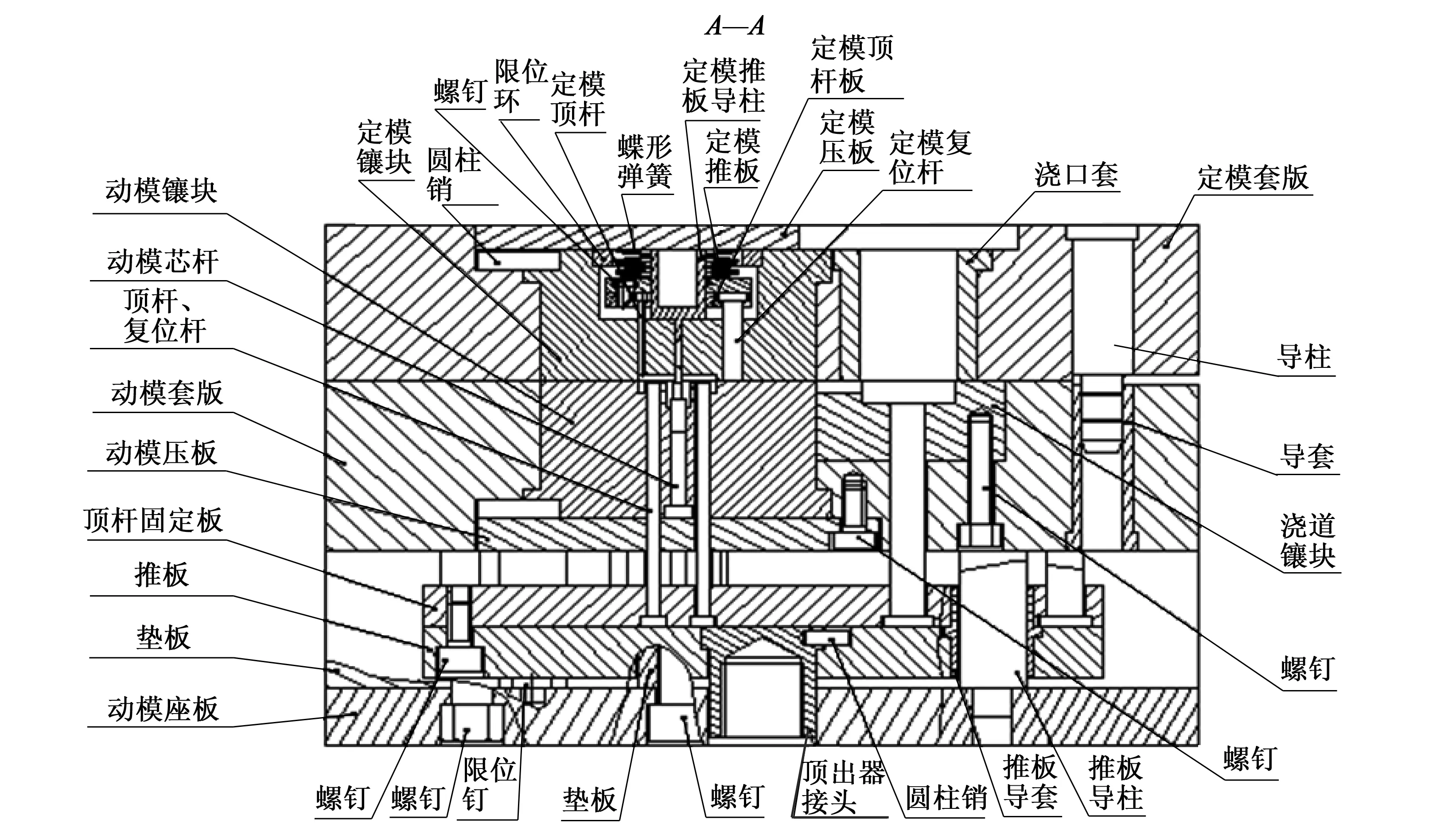

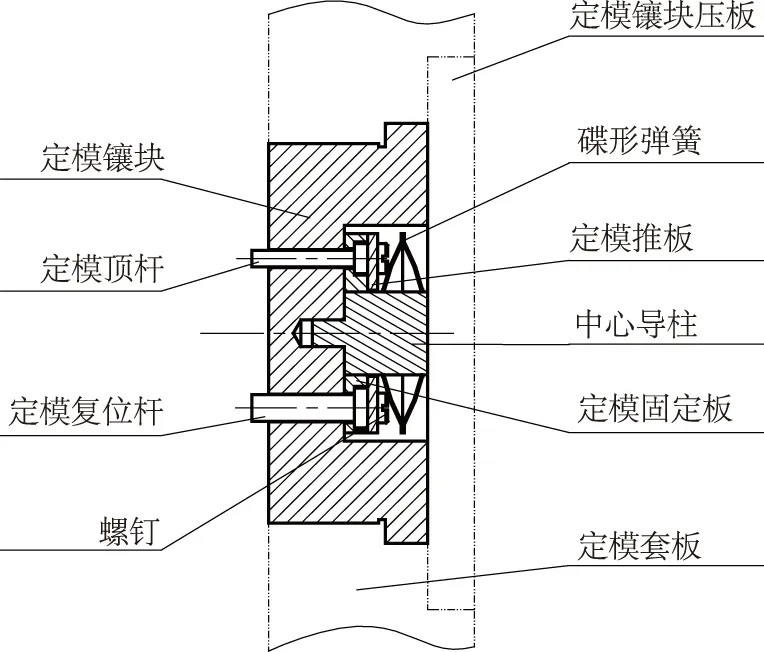

原动模部分不做大的变动,仅去掉型腔中的工艺凸环,并延长动模顶杆。定模部分在镶块背面加工出凹台,凹台内设计出定模顶出机构。该机构包含顶杆固定板、推板、顶杆和复位杆、蝶形弹簧等(见图4)。

图4 定模顶出机构

定模顶出机构动作过程如下:当模具内注入熔液保压形成工件后,模具缓慢打开,此时动模作用在定模复位杆上的力逐渐消失,蝶形弹簧推动定模固定板和定模推板、定模顶杆向前顶出工件,此时工件附着在动模型芯上,由动模上的常规顶出系统顶出。中心导柱既加强了顶出与复位动作的平稳性,又控制着各个碟形弹簧间的规则排列,实现了作用力方向的一致性和动作的可靠性。

2.3 计算抽芯力

计算抽芯力并选择合适的碟形弹簧,碟形弹簧的作用是以较小的变形量产生很大的弹性力,且不会因频繁的热作用发生明显的疲劳失效,始终保持顶出与复位动作的自如;弹力的大小至少能克服开模瞬间定模方面的留模阻力。

抽芯力计算式[7]:

F=ALP(μcosa-sina)=29.94×1.93×120×

(0.25×0.999 4-0.034 9) =1 490.14 (N)

式中,F是抽芯力,单位为N;A是型芯成型部分断面周长,单位为cm;L是型芯成型部分长度,单位为cm;P是单位面积包紧力,一般铝合金取120 kg/cm2;μ是摩擦因数,一般取0.2~0.25;a是型芯成型部分的拔模斜度,单位为(°)。

依据所计算的抽芯力和安全系数(取1.4),参照GB/T 1972—2005[8]表A系列C选取D50蝶形弹簧5件。

3 安装测试

制造安装完成后进行试模与调整,在开模瞬间,定模顶出机构顺利推出了铸件,铸件留在动模上由动模顶出机构顶出脱模,达到了设计目的。经过全面测试,生产出了没有工艺凸环的合格铸件,这项技术成果也成功应用于类似产品的生产中,替代了进口模具。

4 结语

突破传统设计思想的束缚之后,采用定模顶出机构设计方案,解决了动模包紧力小于或者等于定模包紧力情况下铸件留在定模型腔无法脱模的难题。采用该方案生产出的零件,新模具不到原来进口模具的1/2大小,所使用的设备也由HPM400改为DAK125h卧式冷式压铸机,产品形状及尺寸稳定,一致性好,减少了后续机械加工工序,提高了生产效率,缩短了生产周期,同时创造出了显著的经济效益和社会效益,对有相似要求的压铸模具定模顶出机构设计具有一定的指导意义。