TC4钛合金锻造/SLM增材组合制造结合区组织调控与力学行为研究*

2021-10-29王志敏钱婷婷步贤政尤逢海

王 舒,王志敏,钱婷婷,步贤政,陈 博,陈 浩,尤逢海

钛合金由于比强度高的突出优点在航空航天领域得到广泛应用,其中Ti-6Al-4V(TC4)使用温度范围为-196~400 ℃,因其良好的耐腐蚀性和优良的综合力学性能被广泛用作加强框等大型关键主承力构件[1]。航空航天领域的迅速发展以及小批量多样化的研制生产特点,对结构件轻量化、一体化、大型化以及提高材料利用率提出了越来越高的要求,钛合金关键构件尺寸日益增加,结构日益复杂,性能要求日益提高,使传统制造技术面临严峻的挑战[2]。激光增材制造技术作为第三次工业革命制造领域的典型代表技术,具有设计快速响应、扩展设计自由度、提高材料利用率的显著优势[3-4]。其中激光选区熔化增材制造技术与其他增材制造技术相比,具有成形尺寸精度高、表面粗糙度较低、组织均匀、力学性能优良的优点,尤其适合具有点阵结构、内流道结构、精细结构等高价值结构件的加工,这些结构用传统方法无法制造或加工难度大,周期长,成本高。将激光选区熔化增材制造技术与传统锻造技术相结合的组合制造技术,有望结合2种制造方式的优点,实现高产能和高设计自由度的结合,为航空航天钛合金结构件的加工制造拓展新的技术途径,在高附加值钛合金结构件修复、钛合金复合材料制造、大型复杂钛合金结构件的制造领域显示巨大优势。目前,国内外学者对激光选区熔化增材制造TC4钛合金已开展了大量的研究,结合区域是组合制造TC4钛合金需要重点关注的部位,但目前针对锻造/激光选区熔化增材组合制造TC4钛合金结合区域的研究较少,O. Dolev等[5]研究了锻造/激光选区熔化TC4钛合金结合区域的拉伸性能和疲劳性能,实验发现组合制造区域的试样表现出了良好的断裂性能,且不倾向于裂纹扩展。

本试验通过在传统锻造基体上激光选区熔化增材制造TC4钛合金的组合制造工艺方法,制备了锻造/激光选区熔化增材组合制造TC4钛合金试样及组合制造TC4钛合金零件,重点研究了组合制造TC4钛合金结合区域的显微组织特点和拉伸性能特征,为锻造/激光选区熔化增材组合制造TC4钛合金的组合制造工艺方法的应用提供了理论研究和数据支撑。

1 试验方法

1.1 材料

锻造部分TC4钛合金切割后尺寸为260 mm×260 mm×15 mm,取3处进行力学性能测试取平均值,抗拉强度为(905±4.4)MPa,断后延伸率为(16.17±2.8)%,断面收缩率为(39±6.9)%,规定塑性延伸强度是(855±2.5) MPa。锻造TC4钛合金作为锻造/激光选区熔化增材组合制造TC4钛合金激光选区熔化增材制造过程中的基材使用,并在零件机械加工过程中保留下来作为零件的一部分。

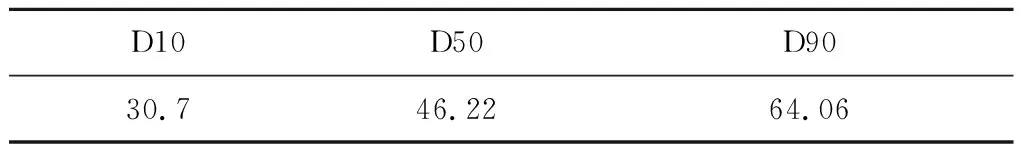

激光选区熔化采用的TC4钛合金粉末,粉末形貌如图1所示,化学成分、粒度分布分别见表1和表2,粉末松装密度为2.58 g/cm3,振实密度为2.8 g/cm3。

表1 TC4粉末的化学成分(质量分数) (%)

表2 TC4粉末的粒度分布 (μm)

图1 TC4钛合金粉末形貌

1.2 试样制备

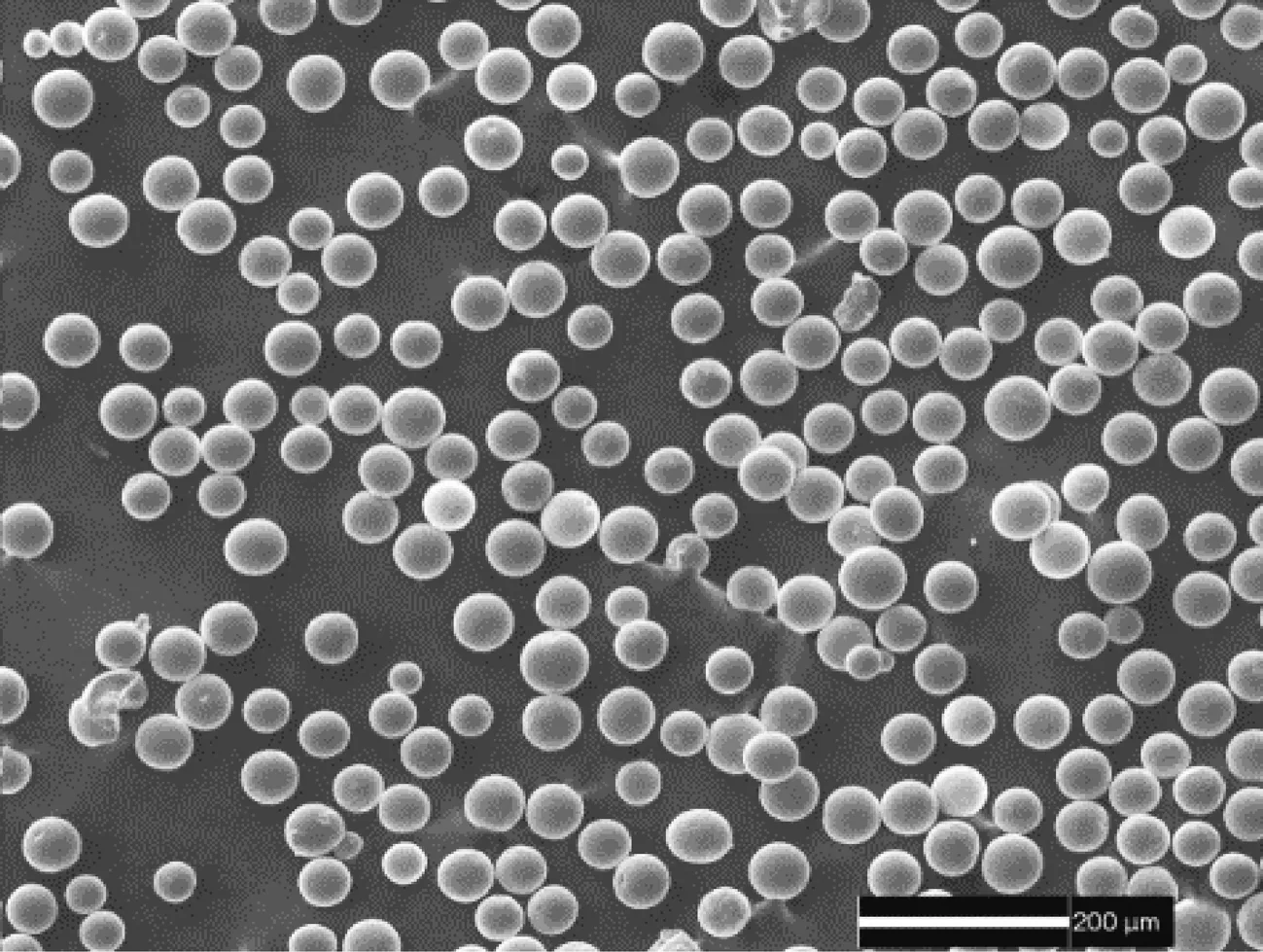

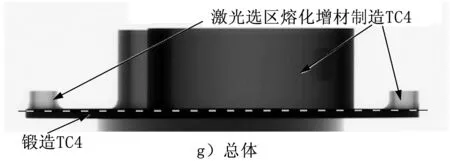

采用EOSM280设备在锻造TC4钛合金上激光选区熔化增材制造TC4钛合金粉末,激光功率为340 W,扫描速度为1 200 mm/s,光斑直径为70~100 μm,单层高度为60 μm,相邻道间间距为0.12 mm。采用此工艺参数在锻造TC4钛合金上激光选区熔化增材组合制造TC4钛合金试样,以及在锻造TC4钛合金上激光选区熔化增材组合制造TC4钛合金零件,试样形貌如图2a所示,零件形貌如图2b所示。随后对组合制造试样及零件进行真空热处理,热处理工艺为780 ℃/2 h,AC退火。组合制造TC4钛合金零件热处理后按照图样进行机械加工。

a)试样形貌

b)零件形貌

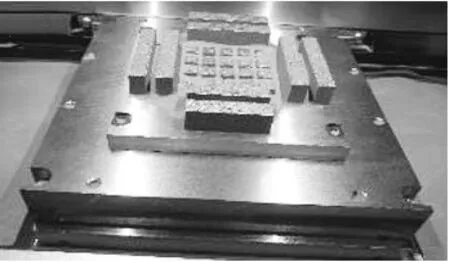

1.3 测试方法

对需观测的试样采用电火花线切割取样,经60#、120#、240#、500#、1000#、2000#碳化硅砂纸水磨后,使用Fe2O3∶Cr2O3=3∶1的抛光液进行机械抛光。抛光后使用HF∶HNO3∶H2O=1∶6∶200的腐蚀剂进行化学腐蚀。使用扫描电子显微镜对各试样的显微组织进行观察。显微维式硬度由显微维式硬度计测量,加载力500 gF,保载10 s。采用450 kV工业CT系统对锻造/激光选区熔化增材组合制造TC4钛合金零件的锻造/激光选区熔化增材组合制造界面及以上1.0 mm范围内进行工业CT检测,切片步进为0.2 mm,一共6层。采用数字超声探头声场测量系统对组合制造TC4钛合金零件进行水浸超声检测。使用液压伺服疲劳试验机分别对锻造TC4钛合金部分、锻造/激光选区熔化增材制造结合区、激光选区熔化增材制造TC4钛合金部分进行室温拉伸性能测试,拉伸试样尺寸如图3所示。在锻造/激光选区熔化增材制造结合区的力学性能试样中,锻造/激光选区熔化增材制造界面位于拉伸试样中间,界面平行于拉伸位移方向。

图3 拉伸试样尺寸

2 试验结果及分析

2.1 显微组织

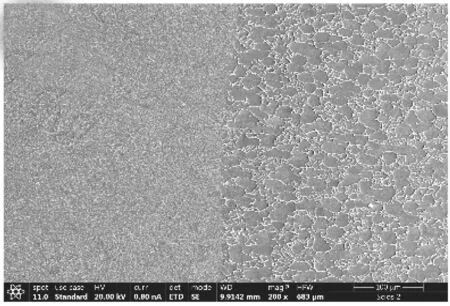

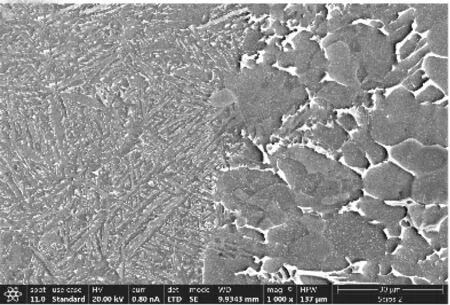

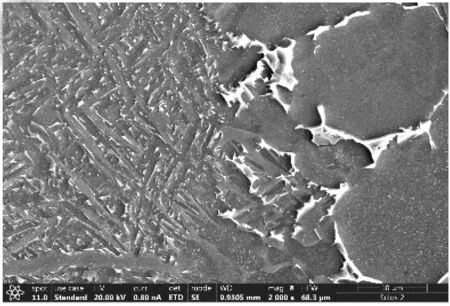

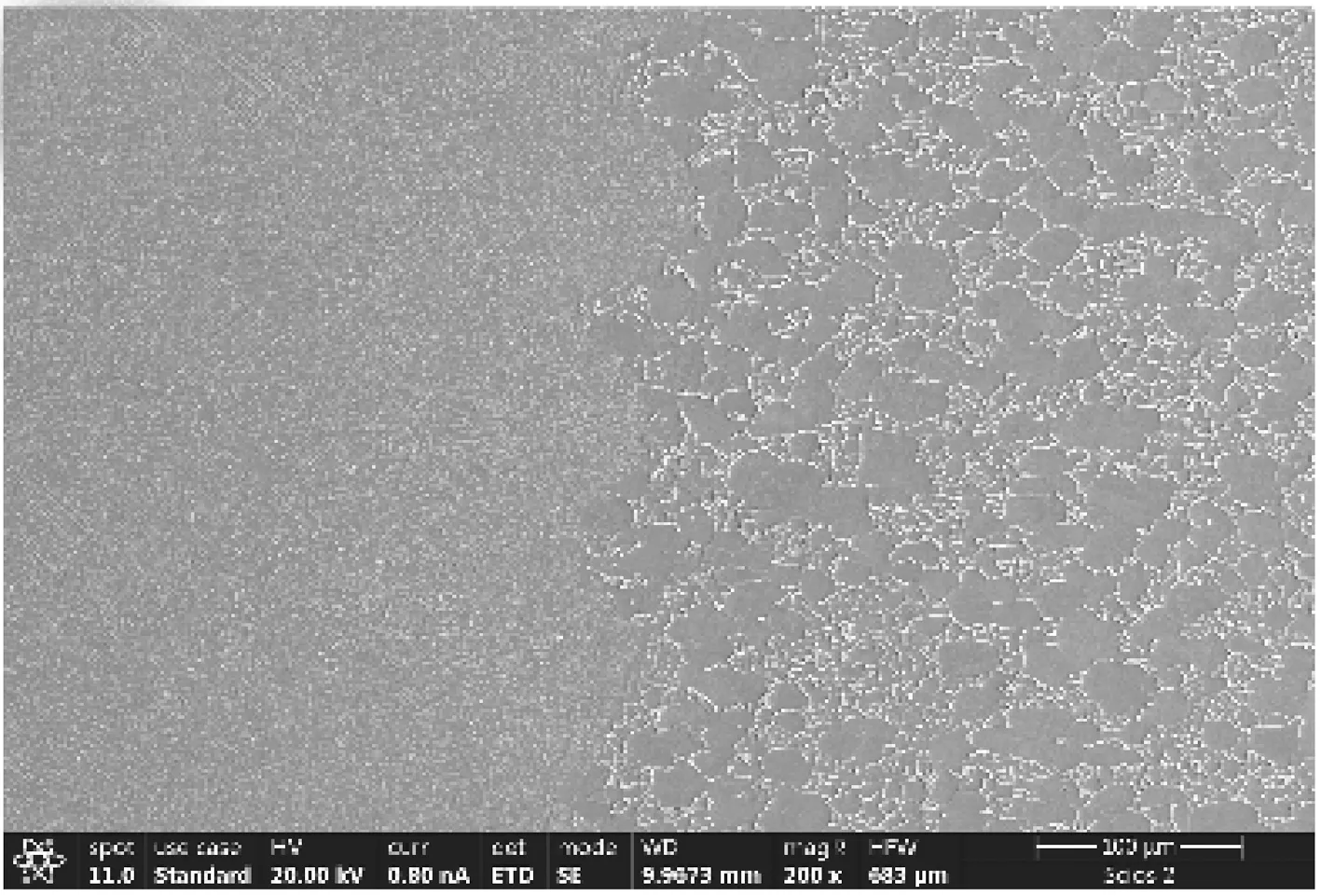

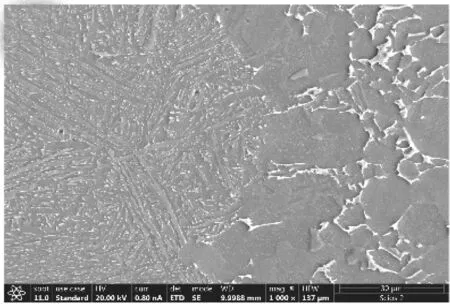

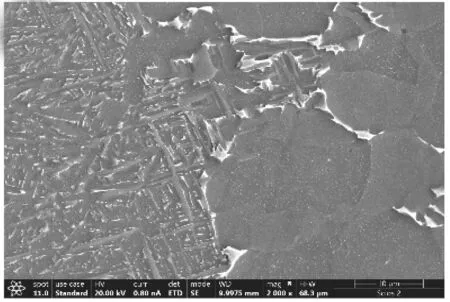

在锻造TC4钛合金上进行激光选区熔化增材制造后,为消除残余应力,提高锻造/激光选区熔化增材组合制造TC4钛合金的组织结构稳定性和合金的综合力学性能,对试样进行780 ℃×2 h退火热处理,780 ℃位于再结晶温度750 ℃和β相变温度之间。图4所示为经780 ℃×2 h退火热处理后,锻造/激光选区熔化增材组合制造TC4钛合金结合区显微组织。图片右侧部分为典型的锻造TC4钛合金显微组织,图片左侧部分为激光选区熔化增材制造TC4钛合金显微组织,锻造区域与激光选区熔化增材制造区域之间可见清晰的分界线,界面清晰连续,无肉眼可见气孔、未熔合等缺陷。图4a~图4c为激光选区熔化增材制造TC4钛合金平行于扫描方向的截面,可见在此方向上锻造区域与激光选区熔化增材制造区域的界面平齐,基本呈直线状。垂直于扫描方向的锻造/激光选区熔化增材制造界面呈波纹状分别如图4d~图4f所示,由每一道激光平行扫描的熔池快速凝固后平行排列而成,单个波纹宽约100 μm。与激光焊接接头显微组织形貌特征不同,界面附近未见明显的热影响区,也未见组织形貌逐渐变化的特征[6]。以界面为分界线,在锻造一侧为典型的锻造TC4钛合金显微组织,由粗大的等轴状α+β相组成,区别于锻造TC4,激光选区熔化增材制造TC4钛合金冷却速率高,组织细密,经过780 ℃×2 h退火热处理,为α+β及针状α′组织[7-8]。780 ℃×2 h退火热处理温度未达到TC4钛合金的相变温度,与沉积态相比组织形貌特征没有较大差别。在退火热处理过程中,α相长大但仍呈片层状,并相互截断。沉积态中的亚稳α′相处于逐渐转变为该温度下与β相处于平衡状态的α相的过程中,β相在马氏体边界和内部亚组织处不均匀形核,但仍有部分α′相在此温度下未分解完全保留了下来[9-10]。在O. Dolev等的研究中,经800 ℃×4 h退火热处理后,在距离界面40 μm的范围内,出现在锻造组织中未曾见到的贫β相区域,在此区域内的β相百分数为4.8%,与锻造区域相比略有下降(5.8%),然而在本试验中未观察到此现象。

a)平行于扫描方向(200×)

b)平行于扫描方向(1 000×)

c)平行于扫描方向(2 000×)

d)垂直于扫描方向(200×)

e)垂直于扫描方向(1 000×)

f)垂直于扫描方向(2 000×)

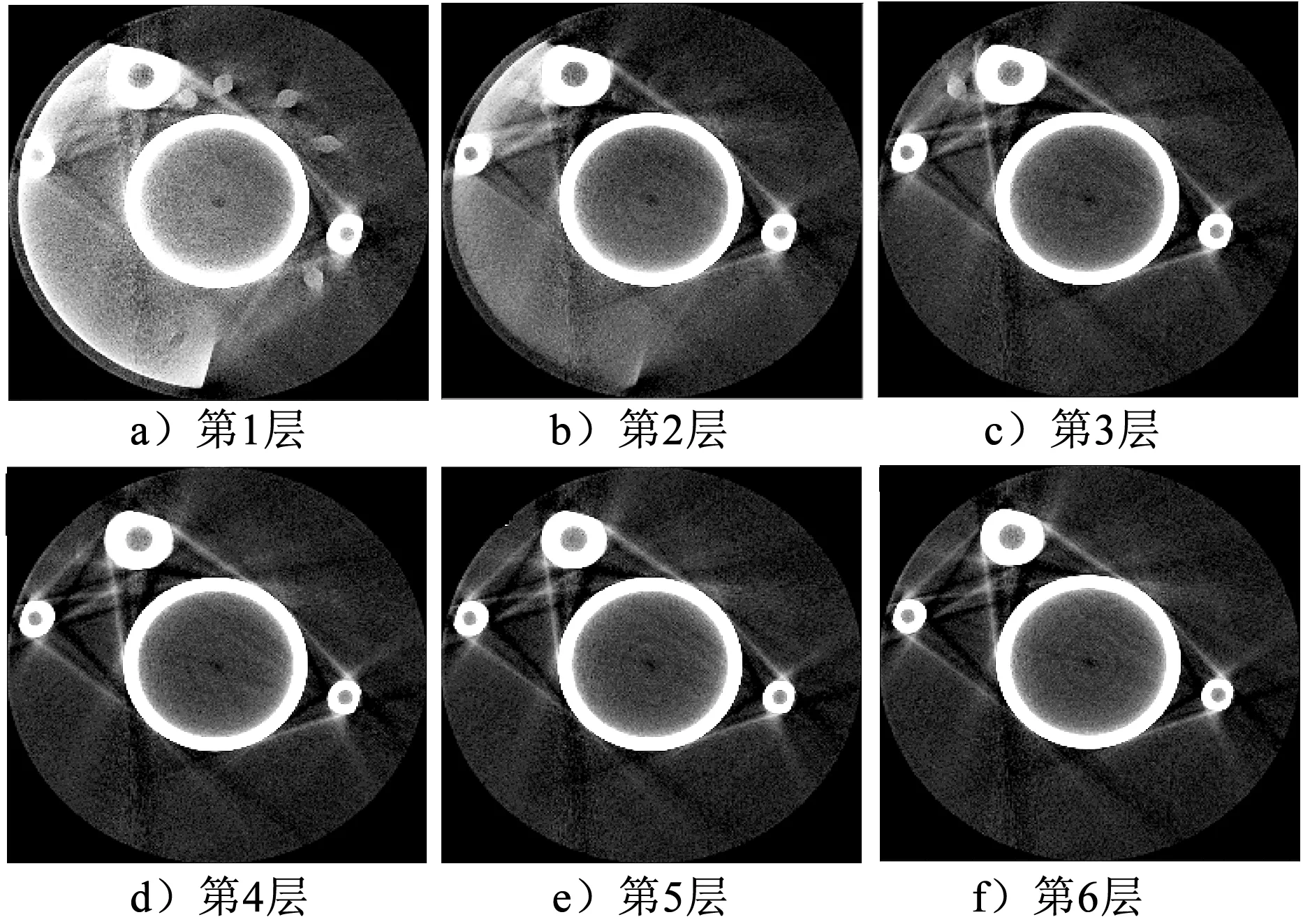

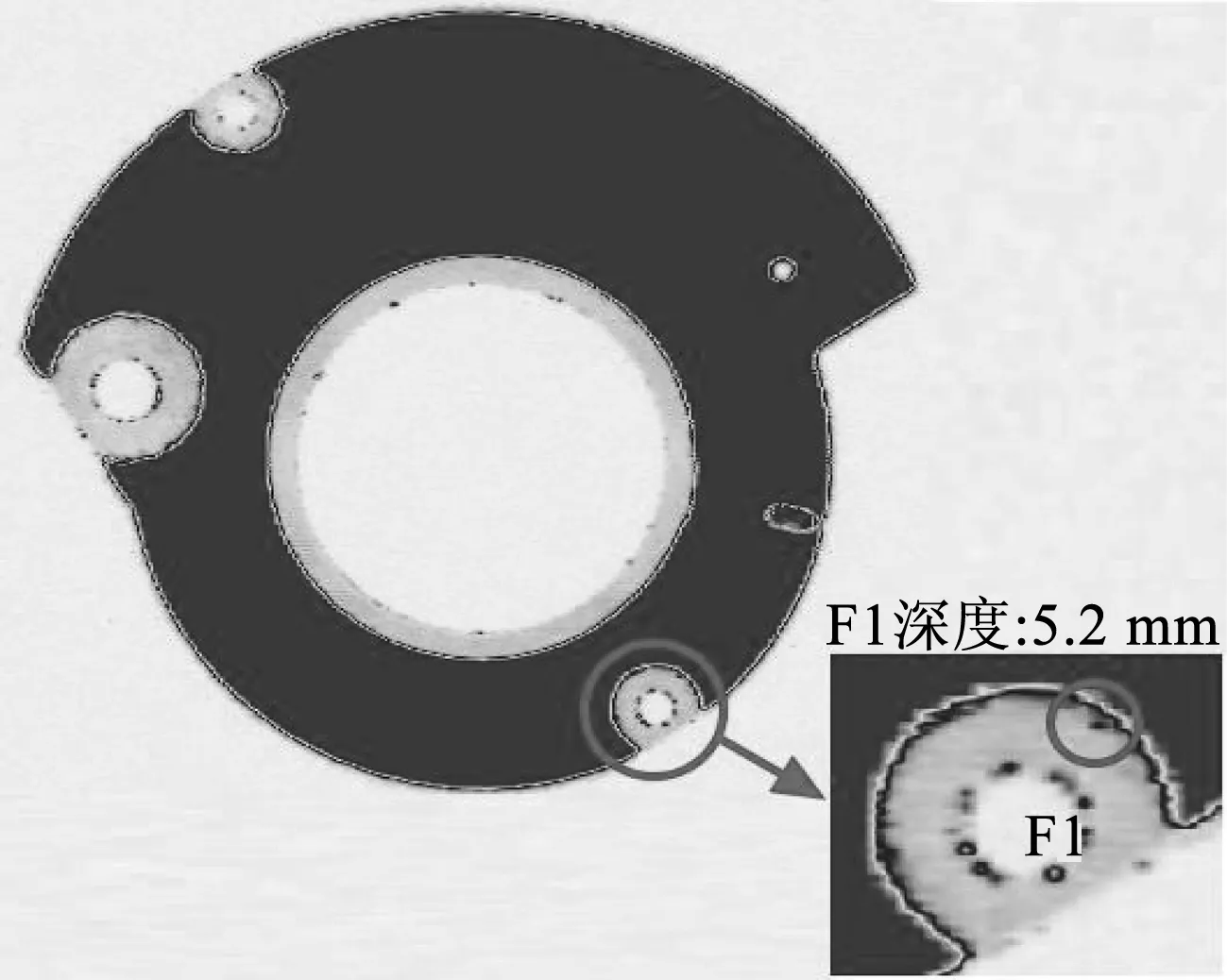

对锻造/激光选区熔化增材组合制造TC4钛合金试样界面及以上1.0 mm范围内进行工业CT检测(见图5),切片步进为0.2 mm,一共6层,其中第1层为界面高度,第2层及以上依次向激光选区熔化增材制造区域方向步进。在此方法下未见明显缺陷,由此说明在锻造/激光选区熔化增材制造界面及以上1.0 mm范围内,未见尺寸超过0.2 mm的微观缺陷。对整个试样进行水浸超声检测(见图6),在锻造TC4距离底面5.2 mm高度上,即激光选区熔化增材制造区距离界面1.2 mm处出现一处气孔缺陷,约0.2 mm。由此可见在此工艺方法下,在锻造/激光选区熔化增材制造TC4钛合金界面区域组织致密,未出现比激光选区熔化增材制造区域以及锻造区域更多的微观缺陷。说明以锻造TC4钛合金作为基材进行激光选区熔化增材制造不会增加激光选区熔化增材制造TC4钛合金显微组织在界面区域快速凝固生长过程中微观缺陷的产生趋势。

图5 锻造/激光选区熔化增材组合制造TC4钛合金轴套CT扫描图

图6 锻造/激光选区熔化增材组合制造TC4钛合金轴套零件水浸超声图片

2.2 显微硬度

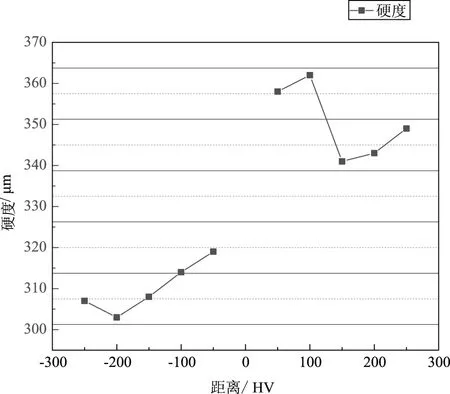

进行锻造/激光选区熔化增材组合制造TC4钛合金界面两侧等距离显微硬度试验(HV)(见图7),结果表明,激光选区熔化增材制造TC4区域的硬度普遍高于锻造区硬度,并且在界面两侧每隔50 μm的测试间距下,未见显微硬度梯度变化的特征。钛合金试样的显微硬度主要受材料成分和微观组织的影响,TC4钛合金显微组织的显微硬度从大到小顺序依次为:针状马氏体相α′/α″>α>β。由于激光选区熔化增材制造TC4区域的显微组织更加细小,以及增材制造TC4显微组织中α′相的存在,使激光选区熔化增材制造区域的硬度均高于锻造区硬度。与观察到的界面两侧区域显微组织无梯度变化的特征相吻合,界面两侧显微硬度也没有梯度变化的趋势。

图7 显微硬度变化曲线

2.3 室温拉伸性能

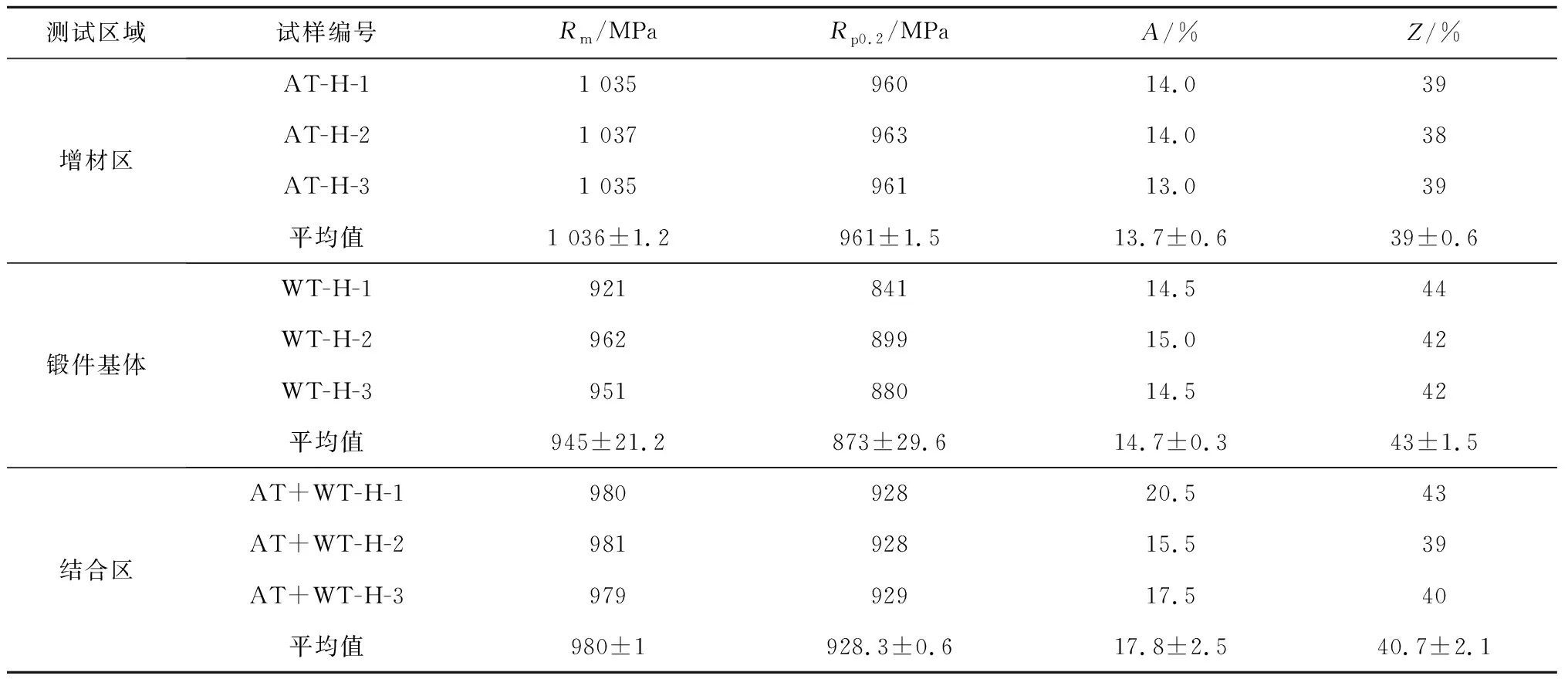

本试验分别从激光选区熔化增材制造TC4区域、结合区以及锻造TC4区域取拉伸试样各3个进行测试(结果见表3),其中结合区的拉伸试样的界面位于拉伸试样中间,且拉伸位移方向平行于界面方向,可见结合区TC4钛合金的屈服强度、抗拉强度介于激光选区增材制造TC4钛合金和锻造TC4钛合金之间,高于锻造TC4钛合金的屈服强度和抗拉强度,低于激光选区熔化增材制造TC4钛合金的屈服强度和抗拉强度。

分析由于拉伸试样在平行于拉伸位移的方向一半为激光选区熔化增材制造TC4钛合金组织,另一半为锻造TC4钛合金组织,激光选区熔化增材制造TC4钛合金组织细密,强度高于锻造TC4钛合金,因此结合区拉伸试样整体的屈服强度和抗拉强度介于激光选区熔化增材制造TC4和锻造TC4钛合金之间。此外,在本试验中结合区TC4钛合金的延伸率比激光选区熔化增材制造区域和锻造区域的延伸率均有提高,断面收缩率介于激光选区熔化增材制造区域和锻造区域之间,其原因有待进一步研究。在O. Dolev等的研究中,经过800 ℃×4 h退火热处理后,当拉伸位移方向与界面垂直时,结合区域的屈服强度和抗拉强度同样介于锻造TC4钛合金区域和增材制造TC4钛合金区域之间,而延伸率和断面收缩率均低于锻造区域和激光选区熔化增材制造区域。

表3 组合制造TC4钛合金热处理态横向室温拉伸性能

3 结语

经过780 ℃×2 h退火热处理后,锻造/激光选区熔化增材组合制造TC4钛合金界面清晰连续,平行于扫描方向的界面为直线状,垂直于扫描方向的界面呈波浪状。以界面为分界线,两侧显微组织在本区域内均匀一致,分别呈典型锻造TC4、激光选区熔化增材制造TC4钛合金显微组织。两侧显微组织特征在分界线处突然中断,在本试验的放大倍数下未观察到显微组织梯度变化的趋势。对锻造/激光选区熔化增材组合制造TC4钛合金界面区域进行工业CT以及水浸超声检测显示,界面区域没有比锻造或激光选区熔化增材制造出现更多微观缺陷的趋势。与观察到的界面两侧区域显微组织无逐渐变化的特征相对应,界面两侧显微硬度也没有梯度变化的特征。锻造/激光选区熔化增材制造复合区域的屈服强度、抗拉强度低于激光选区熔化增材制造区域而高于锻造区域,但延伸率与锻造区域和激光选区熔化增材制造区域相比均有提高。